矿山顶板监测预警系统优化与设计

2020-12-23郎琦

郎 琦

1煤炭科学技术研究院有限公司 北京 100013

2煤炭资源高效开采与洁净利用国家重点实验室 北京 100013

3北京市煤矿安全工程技术研究中心 北京 100013

近年来,我国煤炭行业机械化、大型化发展迅速,大型煤炭企业采煤机械化程度由 1978 年的 32.34% 提升至 2018 年的 96.1%,掘进机械化程度由 14.5% 提高到 54.1%[1]。然而,矿山顶板灾害仍是引起煤矿安全生产事故的重要因素,据统计,2004—2015 年,全国煤矿顶板灾害事故发生 10 798 起,在矿山总体事故起数中占比高达 52.1%[2]。由此可见,矿山顶板灾害在我国矿山各类事故中最具威胁性,建立完善矿山顶板灾害预警监测系统对煤矿安全生产具有重要的意义。

1 监测预警技术研究现状及优化方向

1.1 矿山顶板主要监测要点

现阶段采场顶板运动致灾的主要监测指标有:液压支架初撑力及工作阻力、工作面顶板端面距、工作面顶板下沉量等。

(1)矿压显现状态监测 通过安装于液压支架上的应力传感器[3],采集随工作面推进过程中采场顶板所显现的矿山压力值,进一步可对液压支架工作阻力变化状态进行相似模拟分析研究,从而可获得工作面回采过程中采场顶板岩层结构的压力变化规律,为采场顶板支护及支架选型提供理论及实践依据。

(2)采场顶板下沉量动态监测 基于安装于液压支架上的位移传感器[4],采集工作面推进过程中顶板的运移数据,可与矿山压力监测值共同反映出液压支架及采场顶板的状态。

(3)端面距动态监测 基于安装于液压支架前梁上的距离传感器[5],可达到实时监测液压支架与煤壁之间的距离,进而可动态监测与分析液压支架及采场顶板的稳定性。

除上述采场顶板稳定性主要监测指标外,通常还会对煤壁片帮程度、伪顶及直接顶强度、采高等进行辅助监测[6],以达到对采场顶板稳定性全方位监测的目的。

1.2 矿山顶板灾变预警技术

基于现场安装的应力、应变、位移及距离等传感器硬件监测设施,对实时采集的矿山压力显现数据进行分析处理,并建立采场顶板灾变数学分析模型[7],解析矿山顶板灾变矿压显现相应指标的阈值或临界条件,从而实现对矿山顶板灾变的监测及预警。

(1)支架载荷异常预警 目前主要通过采集现场支架初次及周期来压期间支架工作阻力并分析其变化趋势来实现预警[8]。当支架工作阻力低于其初撑力、高于额定工作阻力以及变化率急剧波动时,则触发支架承载异常预警。

(2)顶板下沉监测预警 基于理论分析与工程实践经验设定相应回采工作面顶板下沉量阀值和变化速率[9],当顶板下沉量超过预设阀值或其变化率超过预设速率阀值,则矿井顶板灾害监测系统将激活并发出顶板位移异常预警信号。

(3)基本顶岩层结构失稳预警 基本顶岩层断裂结构的稳定性及其运移规律是造成采场矿山压力显现的主要缘由,现阶段针对基本顶结构状态及变化无法直接和直观地监测预报。鉴于此,笔者在建立基本顶力学模型的基础上,计算基本顶断裂结构参数,并输入顶板监测预警系统基本顶监测板块,从而判断其稳定性。

1.3 监测预警系统优化方向

当前国内虽然在矿山顶板灾害监测预警系统理论及技术装备方面已取得较大的进步和成就[10-12],但就顶板监测预警数据采集、计算分析、超限预警及后处理等方面需进一步做以下改进。

(1)提高预警数学模型精确性 建立精确的顶板灾变预警数学模型,并选择适用的预警临界条件及阈值,形成矿山顶板灾变预警及决策系统,是实现矿山顶板结构稳定性监测及灾变预警的基本理论思路。

(2)完善顶板稳定性监测参数指标 矿山采场顶板岩层结构稳定性监测参数指标的选取是实现顶板岩层结构稳定监测预警应用研究的基础。对未曾考虑的因素及技术无法满足而考虑的因素划分不明确,必须对能反映回采期间顶板岩层结构动态变形破坏的相关参数指标进行甄别、筛选及监测分析。

(3)建立顶板监测综合化预警系统 运用数学分析方法,将回采过程中采场基本顶、直接顶等各类顶板的重要参数指标进行数理融合分析,考虑各影响因素间的关联性,进而提高顶板监测系统的全面性及精确性。

(4)提高监测及预警系统智能化程度 顶板岩层稳定性监测预警系统智能化程度的提高将会直接反映出其系统决策能力,为此应重点研究如何实现现场数据采集、预处理、数据传输、数据分析及响应处理的快速性及精确性,降低顶板灾害监测预警系统的响应时间消耗,提高监测预警系统的智能化程度。

2 顶板灾害预警数学模型

2.1 径向基神经网络 (RBF Network)

径向基函数网络 (Radial Basis Function Network)最早由 Broomhead 和 Lowe 在 1988 年建立,是一种使用径向基函数作为激活函数的人工神经网络[3]。径向基神经网络具有良好的模式分类及函数拟合能力,主要层结构为:输入层,网络节点个数与输入数据维数相等;隐含层,网络节点具体数量由用户视所需解决问题的复杂度而确定;输出层,网络节点个数与所计算出的输出数据维度相等[13]。

一般将径向基函数记为

2.1.1 正则化径向基神经网络

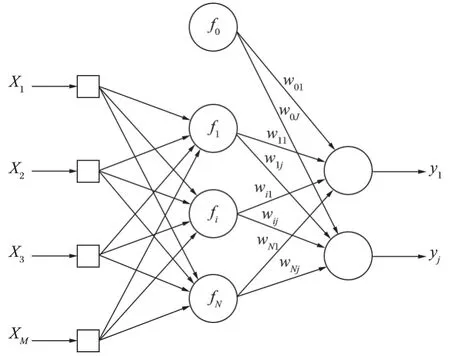

正则化网络的输入层由输入结构节点组成的,输入结构节点数目与输入向量x的维数m相等;隐含层中,第i个隐含节点输出函数φ(‖x-xi‖)为其相应基函数,Xi=[xi1,xi2,…,xim]为其相应基函数中心;输出层包括若干线性结构单元,每个线性结构单元与所有隐含层网络结构节点相连,相应正则化径向基函数网络如图 1 所示。

2.1.2 广义径向基神经网络

图1 正则化径向基网络结构Fig.1 Structure of regular radial basis network

正则化网络矩阵数据变大时,在求解过程中微小扰动将会对其结果产生很大影响。由于计算机的浮点数只能提供有限精度,对于正则化问题只能通过减少内部隐含神经单元的数目,从而进一步求得在较低维度空间上的次优解。

与正则化网络结构原理相似,广义网络结构也存在相应有M个输入数据节点[14],但其有所不同的是,其隐含层结构中存在有I个节点,其中I<K,第i个隐含节点的基函数为φ(‖X-Xi‖),其中Xi=[xi1,xi2,…,xim],为其基函数的中心。输出结构层含有相应J个神经元结构单元,在这里通过增加阀值φ0使之输出恒为 1,输出单元与其相连的权值为w0j。其相应广义径向基神经网络如图 2 所示。

图2 广义径向基神经网络Fig.2 General radial basis neural network

设当实际输出为Yk=[yk1,yk2,…,ykj],J为其相应输出单元的个数,因此当输入训练样本Xk时,则其网络第J个输出的神经元结果为

2.2 多因素径向基神经网络模型

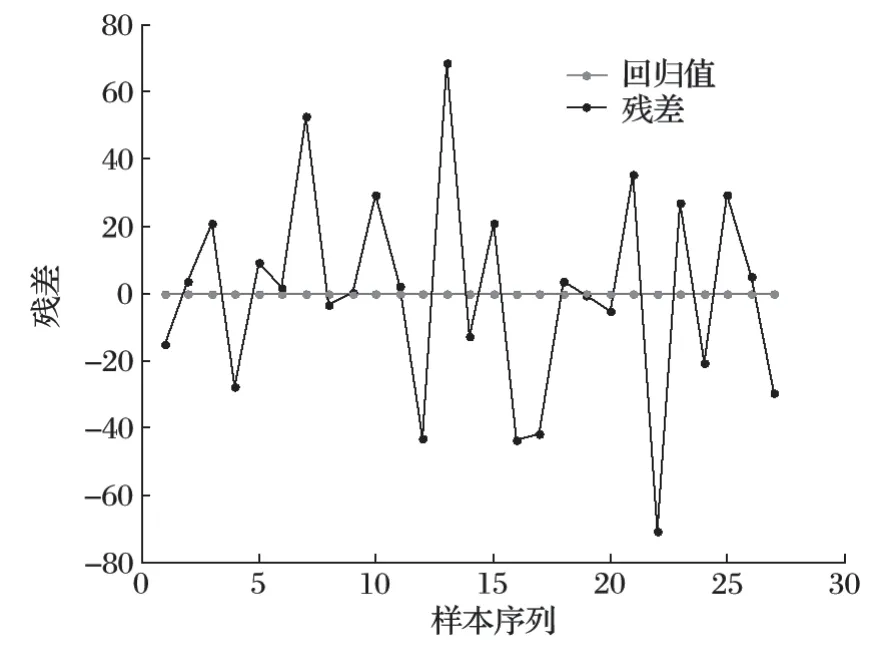

采场顶板稳定性的影响因素众多,且各因素与顶板变形值间的关系呈复杂的非线性、随机性。因此,可建立多因素径向基神经网络数学模型,如图 3 所示,并将影响采场顶板运动的各因素分别作为研究分量,代入数学模型进行计算分析,可得顶板下沉值及残差值计算结果,如图 4、5 所示。可以看出,多因素径向基神经网络预测结果高度还原了样本数据的变化趋势,因此选用多因素径向基神经网络模型可有效提高采场顶板灾变监测各主要指标预测的精确性。

图3 多因素径向基计算网络结构Fig.3 Structure of multi-factor radial basis calculation network

图4 多因素径向基神经网络模型预测Fig.4 Forecast based on multi-factor radial basis neural network model

图5 多因素神经网络残差分析Fig.5 Analysis on residual error of multi-factor neural network

3 矿山顶板监测预警系统优化

3.1 系统优化框架

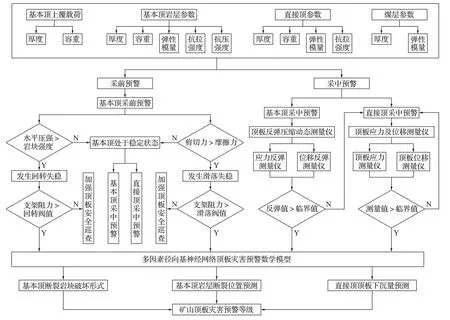

矿山顶板监测预警系统优化框架如图 6 所示。通过计算分析采场顶板多因素方差,得出影响顶板下沉变形的主要因素;建立多因素径向基神经网络数学模型,预测各因素影响下顶板岩层沉降量;设立如顶板下沉量阀值等极限条件,超限报警,并作出应急响应,避免顶板灾害发生。

图6 顶板监测预警系统优化框架Fig.6 Frame of optimization of roof monitoring and early warning system

3.2 矿山压力显现监测

监测系统可以实时采集井下采场的矿压数据,可通过光纤高速传输到地面控制室,亦可通过电子采集器现场无线采集。对于液压支架阻力及位移数据采集及分析结果如图 7 所示。

3.3 顶板结构运动状态监测

基于基本顶断裂力学模型,解析其断裂结构发生各种失稳状态的判别式,并将其拟合到顶板监测预警系统中,综合考虑现场采集数据样本、实验室相似模拟及理论计算模型,可拟合得到基本顶结构所处状态,如图 8 所示。

图7 液压支架工作阻力及位移Fig.7 Work resistance and displacement of hydraulic support

图8 顶板结构状态分析Fig.8 Analysis on roof status

3.4 顶板下沉量超限监测

优化后的顶板下沉量监测预警系统中囊括了多因素影响条件,并给出了相应条件下的预测结果和残差值分析,如图 9 所示。由图 9 可见,基于多种关键因素的径向基神经网络预测顶板下沉量具有较高的精确度,能够实时有效地反映顶板的切实状态。与矿山压力监测相同,均设有超限报警功能,能够更好地确保安全生产。

图9 顶板下沉量监测预警模型Fig.9 Roof subsidence amount monitoring and early warning model

4 系统试验

4.1 监测站布置

为检测该预警系统的可行性,选取晋华宫矿 8707工作面为工业性试验对象,沿工作面倾向布置 6 个顶板运动监测站,分别分布于 17、28、39、50、69 和88 号支架处,监测站布置如图 10 所示。

图10 监测站布置示意Fig.10 Sketch of layout of monitoring station

4.2 监测结果分析

通过对 8707 工作面现场实测,顶板监测预警系统对其顶板状态进行监测分析,各站点液压支架状态如图 11 所示,1 号监测站处于端头,矿压显现较强,超过 40 MPa,其余各站工作阻力及位移均在可控范围内,均呈正常状态,暂未出现报警值;顶板结构状态结果如图 8 所示,基本顶结构处于滑落回转区,应防范基本顶滑落失稳引起倒架、压架等现象发生。

5 结论

(1)多因素径向基神经网络数学计算分析模型对矿山顶板灾害监测预警系统有更好的适用性,可有效提高监测预警系统的精确性。

(2)从数学计算模型、数据采集和传输、支架状态分析及顶板结构分析等方面对矿山顶板监测预警系统进行优化设计,并对 8707 工作面进行应用检测,结果表明,8707 工作面顶板处于滑落回转状态,应做好倒架、压架等矿压显现异常的防范工作。

图11 8707 工作面监测结果Fig.11 Monitoring results on work face 8707