L80-3Cr 耐腐蚀油井管管端开裂原因分析

2020-12-22夏文斌赵映辉黄电源

夏文斌,赵映辉,黄电源

(衡阳华菱钢管有限公司,湖南 衡阳 421001)

CO2/H2S 腐蚀是石油天然气工业中常见的腐蚀类型,随着含CO2深井和超深井等油气田的开发,含H2S 腐蚀气体的出现,使井下油套管面临的服役环境更趋苛刻和复杂,因此合理选择油井管材质对油气开采项目的安全建设和成本的较快回收均具有重要意义[1-3]。研究和实践情况表明,加入铬元素可显著提高油套管钢抗CO2腐蚀的能力,减少局部腐蚀和点蚀现象的发生[4]。耐蚀合金如13Cr、超级13Cr等马氏体不锈钢具有较高的强度和良好的抗CO2腐蚀性能,在国际上被认为是理想的耐腐蚀选材,并在CO2含量较高的高温高压油气井中的应用不断增加[3,5]。然而国内油气田大多均是贫油低渗透油气田,采用高合金耐蚀合金成本昂贵,因此在此背景下,具有抗CO2/H2S 等酸性气体腐蚀的L80-3Cr 经济型的低Cr 油井管成为国内外研究人员的热点研究课题[6-7],不同的研究结果表明,经济型的3Cr 油井管具有良好的抗CO2腐蚀能力,在贫油低渗透油气田中能替代昂贵的13Cr 油井管[8-12]。3Cr 油井管由于合金含量高,生产难度较大,生产过程中容易出现开裂等失效情况。某无缝钢管厂生产的Φ244.48 mm×11.99 mm 规格L80-3Cr 油井管在热轧下线后发生批量管端开裂现象。现对该L80-3Cr 油井管管端开裂的形成原因进行分析,并提出改进措施。

1 试验材料与方法

钢管的生产工艺流程为:管坯→环形炉加热→穿孔→轧管→高压水除鳞→减径→冷床→锯切头尾→矫直→无损检测→人工检验→下线。在矫直后发现部分钢管存在管端开裂现象。

从不合格的钢管上取500 mm 长的含裂纹的样管,肉眼观察并用数码相机拍照。将截取的样管在裂纹处沿径向切成小试样,对小试样的横截面进行打磨,在莱卡DM6000M 金相显微镜上进行组织观察,金相试样的腐蚀液为4%硝酸酒精溶液。再用JSM-6490LA 型扫描电子显微镜(SEM)观察裂纹断口形貌。在截取的样管上按ASTM A 370—2013《钢制品力学性能试验方法和定义》加工拉伸和夏比V 型缺口冲击试样,并分别进行拉伸和冲击试验。利用LC-200R 型数字显示洛氏硬度计进行洛氏硬度测试。

2 试验结果与分析

2.1 宏观形貌分析

取样分析的L80-3Cr 开裂钢管的宏观形貌如图1 所示,通过观察开裂钢管的宏观形貌和断口形貌可观察到:

(1) 从钢管整体宏观照片上可观察到两条纵横向相交的裂纹,如图1(a)所示,根据“T 型法”分析[13],与轴向平行的纵向裂纹为主裂纹,横向裂纹为二次裂纹;

(2) 从样品的断口形貌(如图1b 所示)可观察到:断面平齐,无明显塑性变形,断口颜色呈灰色,无金属光泽,断口上存在放射花样及人字纹路,人字纹路收敛于钢管端头靠外表面处,通过人字纹路尖顶追溯到裂纹源所在位置[14],即人字纹收敛处为裂纹源;

(3) 观察裂纹源处端头宏观形貌(如图1c 所示),发现裂纹源附近的端头处有锯切不顺畅带来的毛边,毛边处存在轻微的豁口现象。

图1 L80-3Cr 油井管开裂样管宏观形貌

2.2 理化性能试验

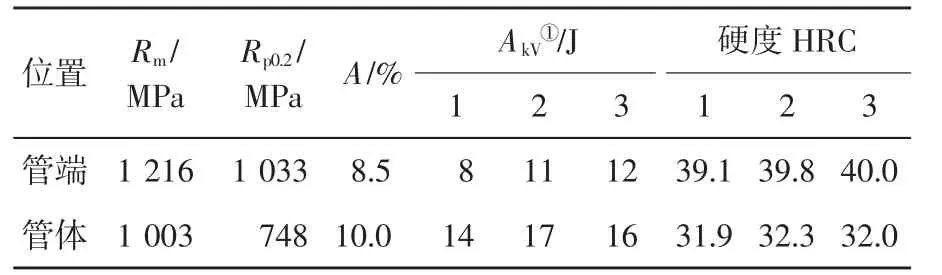

在所取管端缺陷试样上和管体上分别取样进行机械性能检测,结果见表1。结果表明,L80-3Cr油井管热轧管端和管体材料的强度和硬度较高,但延伸率和冲击韧性均较差,并且管端强度和硬度明显比管体的高。

表1 机械性能检验结果

2.3 微观分析

从图1(b)所示断口宏观照片裂纹源处取样进行断口扫描和金相分析。

2.3.1 断口扫描分析

将切下的样品用酒精清洗后,放入扫描电镜进行观察,所观察的形貌如下:

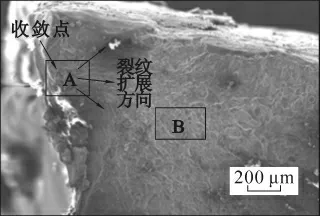

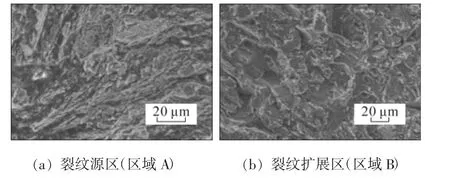

(1) 裂纹收敛处位于钢管端头位置附近,裂纹源呈点状形貌,裂纹源附近有锯切时的残留金属并有轻微变形,裂纹源区为放射状形貌,如图2 所示;

图2 裂纹源区低倍断口

(2) 裂纹扩展区存在明显的“河流花样”特征,如图3 所示,为解理断口,并且裂纹断面上无氧化,未观察到夹杂,此类开裂为典型应力引起的脆性开裂。

2.3.2 金相分析

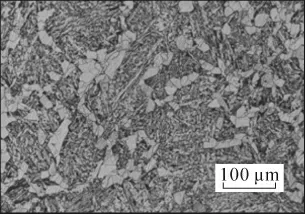

分别对L80-3Cr 油井管管端和管体在横截面位置磨金相试样,并进行金相观察,结果分别如图4~5 所示。该油井管管端试样外、中、内的金相组织为贝氏体+少量未溶解粗大碳化物颗粒,晶粒不均匀,在26~41 μm 变化,中间位置晶粒比外表面和内表面粗大;但管体试样的金相组织相差较大,金相组织为铁素体+贝氏体。

图3 裂纹源区高倍断口

图4 L80-3Cr 油井管管端全截面金相组织

图5 L80-3Cr 油井管管体金相组织

2.4 残余应力计算

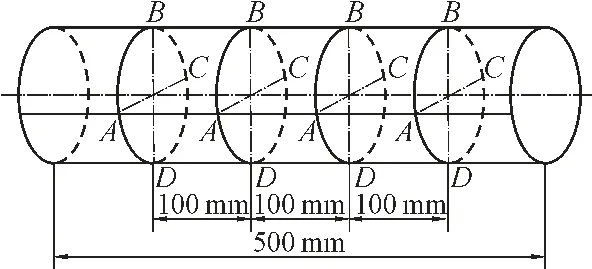

取热轧后未回火的管环,用环切法测量其残余应力,L80-3Cr 油井管残余应力测试位置如图6 所示,沿管环位置C 处的径向进行切割,残余应力σr计算公式[15]为:

式中 E —— 弹性模量,GPa,取200 GPa;

T —— 钢管壁厚,mm;

C′ —— 管环沿径向切开后环向增加量,mm,取36 mm;

R —— 钢管半径,mm。

图6 L80-3Cr 油井管残余应力测试位置示意

将钢管壁厚11.99 mm、半径122.24 mm 代入公式(1),可计算出L80-3Cr 热轧管的残余应力高达460 MPa,超过材料抗拉强度的1/3。

3 分 析

宏观分析结果表明L80-3Cr 热轧油井管开裂断口为脆性断口,裂纹起源于管端头微小缺陷处;金相组织为脆性的贝氏体组织,晶粒粗大,且粗细不均,抗冲击韧性低;扫描电镜分析结果表明裂纹断口形貌为解理脆性断裂。综合分析后认为,导致L80-3Cr 热轧油井管开裂的主要原因有:

(1) 热轧下线后L80-3Cr 管体开裂集中发生在头部,且在午夜时分生产的开裂较多,产生的原因为:管端头除鳞过程温降较大,冷却速度快易产生脆性组织;头部为上冷床端,且周围环境温度较低,冷却速度快易产生脆性组织;

(2) L80-3Cr 热轧后管体残余应力较高,残余应力高达460 MPa,超过材料抗拉强度的1/3,而一般情况下钢管的残余应力仅为材料抗拉强度的1/10,不及时热处理致使钢管在较大残余应力作用下开裂;

(3) L80-3Cr 热轧钢管在大冷床上冷却时由于钢管整体冷却不均造成了钢管整体弯曲度较大,钢管在矫直过程中产生了较大的残余应力,残余应力会在钢管放置过程中释放,并在豁口等处集中,从而导致管端开裂;

(4) L80-3Cr 热轧后管体的冲击韧性值较低,常温冲击值仅12 J,即抵抗裂纹扩展的能力较差;

(5) 因锯切不良导致的毛边和轻微豁口缺陷是L80-3Cr 热轧后管体发生脆性开裂的裂纹源。

4 改进措施

热轧L80-3Cr 油井管切头尾时因锯切不良产生了豁口,应力在豁口处集中,从而造成了应力开裂;并且L80-3Cr 油井管热轧后管体内应力较大,且冲击韧性较低,表明其抵抗裂纹开裂的能力较低,这些均为L80-3Cr 油井管容易开裂的原因。因此,为避免L80-3Cr 油井管开裂,需要对生产工艺进行规范,具体措施为:

(1) 避免因钢管端头进行水冷和风冷等快速冷却的方式而产生脆性的贝氏体组织;

(2) 加强生产过程中的工艺控制,避免因冷却不均或快速冷却以及因局部冷却不均产生的弯曲;

(3) 加强锯片管理制度,避免锯切过程中出现摩擦力增加、锯片过热、管端毛边等现象;

(4) 在运输或转运过程中及时检查钢管管端,当管端因碰撞形成变形或尖锐的凹坑,及时对钢管管端进行切除或修磨处理;

(5) L80-3Cr 等热轧后韧性较差的钢种需24 h内进行热处理。

5 结 论

(1) 所送的L80-3Cr 热轧油井管化学成分分析结果符合技术要求;

(2) L80-3Cr 热轧油井管开裂是脆性开裂,是热轧后较大的残余应力在钢管毛边和轻微豁口处集中导致的;

(3) 冷速过快使端头产生了大量脆性的贝氏体组织,导致材料的冲击韧性值较低,即抵抗裂纹扩展的能力较差,并且热轧后不及时热处理,使冷速较快或冷速不均以及矫直过程中产生的较大残余应力在放置过程中逐渐释放,最终导致L80-3Cr 钢管热轧后钢管端头出现批量开裂。