铁路货车多型号单元式制动缸微控试验台的设计

2020-12-22王福荣

王福荣

(中车集团山东机车车辆有限公司,山东 济南 250022)

1 设计背景

2013 年,中国铁路总公司提出铁路货车制动缸入厂复验与装车前,必须进行制动缸试验,主要试验内容包括。

1.1 感度试验

向制动缸内充入压缩空气,在制动缸压力30kPa(30 ~35kPa)之前,活塞应能动作。在制动缸压力80kPa(80 ~89kPa)时,活塞应达到全行程(254±5mm)。排空缸内压缩空气后,活塞应能完全复位。

1.2 气密性试验

(1)通过φ3 的孔向制动缸内充入80kPa(80 ~89kPa)压缩空气,分别在活塞行程120mm、160mm 及全行程时,压力稳定后保压2min,压力下降不大于3kPa/min。

(2)通过φ3 的孔向制动缸内充入600kPa(600 ~610kPa)压缩空气,分别在活塞行程120mm、160mm 及全行程时,压力稳定后保压2min,压力下降不大于3kPa/min。

当时公司现有的制动缸试验台功能仅为实现充、排气,观察制动缸活塞杆有无动作,功能单一,不能满足以上试验要求功能,且现有制动缸试验台无法匹配不同型号制动缸。

综上所述,现有装备无法满足铁总文件要求,且适用性不高,需重新设计并制作用于多种型号单元式制动缸感度试验和气密性试验的试验台。

2 方案设计

本次设计的主要目标是该试验台应精确可靠,经济实用,安全简便,工作效率高,满足日产20 台份货车用制动缸的试验要求,能适应多种铁路货车单元式制动缸,试验数据可信可靠;

初步设计方案如下:

该试验台应设置焊接结构底座,该底座上平面应设置限位单元和调节单元,限位单元和调节单元之间配合设置可移动的运输单元。

调节单元设计依次并列设置多个调节挡板和分型挡板,分型挡板可更换,调节挡板可翻转,试验台通过调节单元的设置,可根据制动缸的型号、大小和行程选择合适的分型挡板和调节挡板,分型挡板可以区分同类型、不同大小型号的制动缸,调节挡板可以调节同一制动缸的不同试验行程,实现试验要求。

限位单元和调节单元应相对设置在底座上,限位单元和调节单元之间放置制动缸。限位单元底座上侧部应设置限位板,限位板表面设置应设置防止损伤制动缸后座板表面漆膜和标牌的垫板。

运输单元主体为移动式小车车体,小车车体上设置顶部带有V 型卡槽的支座,卡槽处也应设置防止擦伤制动缸筒体外表面漆膜防磨垫板。

设计整体系统内还包括专用微机控制系统、专用试验软件和风动管路控制系统,微机控制系统与制动缸通过风动管路控制系统连接,采用压力传感器传递控制信号。

该试验台的预想操作方法为:

(1)将限位单元和调节单元固定支撑于底座上,保证限位单元水平中心线与分型挡板、调节挡板工作面中心重合;

(2)将制动缸水平放置在运输单元上,运输单元将其移动至限位单元和调节单元之间设定位置处,制动缸后座板与限位单元的防磨垫板贴合,目测保证制动缸中心轴线与限位单元水平中心线、分型挡板、调节挡板的工作面中心重合;

(3)按照80kPa/600kPa 两档压力分别对制动缸进行感度试验和气密性试验,根据试验要求选择对应的分型挡板和调节挡板与制动缸配合,实现行程调整。

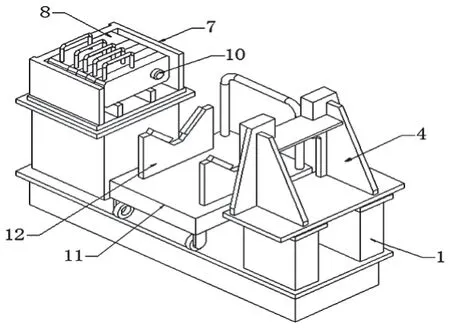

设计方案图,见图1、2。

图1

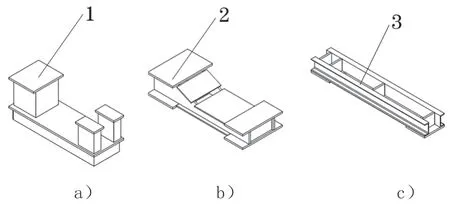

图2

图1 为制动缸试验台的整体组成结构示意图;图2a 为旋压式制动缸试验台底座结构示意图;图2b 为C 型制动缸试验台底座结构示意图;图2c 为DAB 型制动缸试验台底座结构示意图。

图中,4 限位单元底座,5 限位板,6 防磨垫板,7 调节单元底座,8 分型挡板,9 调节挡板,10 转轴,11 小车车体,12 支座,13 防磨垫板。

3 设计方案具体实施

由于铁路货车用单元式制动缸有多种结构形式,因此该试验台主要通过可更换的底座保证结构差异较大的制动缸能够进行试验,根据本公司所产货车类型,底座现有旋压式制动缸试验台底座(图2a)、C 型制动缸试验台底座(图2b)、DAB 型制动缸试验台底座(图2c)等几种,可根据制动缸的具体结构形式设计适用的试验底座,底座本体均为钢结构组焊件,具有足够的强度和安全措施,保证试验的安全性和试验数据准确性。

限位单元和调节单元为通用结构形式,与底座上平面组焊连接,对所用材料和焊接全过程明确要求,保证其结构具有足够的强度承受制动缸多次试验压力和推力。

现结合图示,具体设计实施方案如下:

在图1 中,调节挡板9 和分型挡板8 由转轴10 处转动,可将不适用的挡板翻转至非工作位,而适用的挡板处于工作位与制动缸配合。转轴10 与调节挡板9、分型挡板8 二者的连接点偏于调节挡板9、分型挡板8 二者中心。可以保证转动至非工作位的挡板不会干涉其他挡板和制动缸的正常工作。

分型挡板8 具有不同厚度,用于区分同类型不同大小型号的制动缸,调节挡板9 具有不同厚度,按照一定顺序依次反正,即可调节同一制动缸的不同试验行程,实现试验要求,转轴10 为分型挡板8 和调节挡板9 的旋转中心,用于减轻操作者劳动强度,提高工作效率,调节单元整体具有足够的强度承受制动缸试验压力。

限位单元的限位板作为制动缸体后座的定位板,其定位面为制动缸推杆体行程计算基准,限位单元整体具有足够的强度承受制动缸试验压力。限位单元为组焊件,对多种型号单元式制动缸缸体后座板进行定位,防止轴向窜动,承受轴向反压力。

如图1 所示,运输单元的小车具有足够的强度和灵活性,便于将制动缸运输到限位单元和调节单元之间的指定试验位置,支座固定在小车车体的特定位置,用于支撑制动缸筒体。运输单元的不同高度V 型卡槽能够适应不同型号的制动缸,一个小车能够实现至少1 台试验制动缸运输功能。卡槽处设置防磨尼龙垫板,能够有效防止擦伤制动缸筒体外表面漆膜。

试验台的微机控制系统设置在底座一侧,其风动管路通过法兰和接头体与制动缸连接。该微机控制系统包括专用试验控制程序、输出、检测、工位、气动控制管路等,控制与调节试验压力,监控试验过程,采集试验数据,输出试验结果,实现试验程序过程控制和试验数据的纸质表格输出,保证试验的准确性,程序设计扩展性好,可适应多种型号和试验过程的制动缸气密性试验。

4 结语

本次设计的铁路货车单元式制动缸多型号微控试验台软件与硬件部分均为完全自主设计与制造,经过近六年的货车实际生产考验,能够按照铁总运要求,圆满完成铁路货车制动缸入厂复验与装车前的感度试验和气密性试验,制动缸换型时,仅需在对应型号底座上进行试验即可。该试验台结构简单实用,试验过程安全可靠,试验软件运行流畅,试验输出数据准确可信,具有良好的扩展性,柔性程度高,根据不同型号制动缸的外形和试验要求,采用对应的底座和微机控制程序,配合相同结构的调节单元、限位单元和运输单元,即可实现不同型号制动缸的试验功能,经济性很好。