储煤筒仓顶部空间抑尘技术的探索实践

2020-12-21宁环波江辉

宁环波 江辉

【摘 要】神华黄骅港务公司三、四期工程采用了筒仓堆存工艺,通过卸料小车来完成堆存煤炭的接卸工作,在皮带输送及落料过程中产生的煤尘将会悬浮在空气中,造成筒仓顶部空间聚集大量粉尘无法消除。为解决这一问题,论文通过建立一套包含定点补水装置、洗带装置、组合清扫装置来实现筒仓顶部封闭空间长效抑尘系统,实现对筒仓顶部煤尘的综合治理。该改造技术应用后,抑尘效果明显,为神华黄骅港务公司打造绿色港口贡献了力量。

【Abstract】The third and fourth phase of Shenhua Huanghua Harbour Administration Company adopts the silo stockpiling process, through the unloading car to complete the coal stockpiling work. Coal dust generated during belt conveyance and blanking will be suspended in the air, causing large amounts of dust to accumulate in the top space of the silo. In order to solve this problem, the paper establishes a set of fixed point water replenishment device, belt washing device and combined cleaning device to realize long-term dust suppression system for the closed space on the top of silo and realize comprehensive control of coal dust on the top of silo. After the application of the transformation technology, the dust suppression effect is obvious, which contributes to the development of a green port for Shenhua Huanghua Harbour Administration Company.

【關键词】绿色港口;煤炭;筒仓;清洁生产

【Keywords】green port; coal; silo; cleaner production

【中图分类号】TD714 【文献标志码】A 【文章编号】1673-1069(2020)12-0194-03

1 引言

港口作为一种对货物进出口和设备起重、装卸等提供服务的场所,港口装卸效率和年吞吐量是衡量一个港口是否具有核心竞争力的重要指标。黄骅港作为北方重要的煤港之一,在吞吐量不断提高的同时,环保方面所面临的压力也越来越大,目前煤炭露天堆存普遍采取洒水除尘和建设防风网的方式无法从根本上解决煤粉尘给周围环境带来的污染。

为消除开放式堆场在堆存煤炭时产生的扬尘,黄骅港三、四期工程采用了筒仓堆存工艺,完成煤炭在港口的临时堆存。筒仓高43m,直径40m,单仓有效容积为3万吨。筒仓群由48座筒仓组成,分为4排12列布置。每条筒仓线上由2台8000t/h的卸料小车完成入仓堆料作业。筒仓储煤可大大降低煤炭在港口储运中对环境的影响,同时用筒仓储存煤炭,作业效率较高,运行方式简单,系统调度灵活,可建设筒仓群适应多煤种的需要,具有贮存、缓冲和配煤等多种功能,可以提高港口装卸效率并节约人力成本,是一种很好的港口煤炭装卸工艺。

采用了筒仓堆存工艺后,接卸的煤炭直接经由皮带机直接卸入筒仓,避免了煤尘扩散到大气中。然而由于筒仓顶部为全封闭结构,因此,在卸料小车接卸煤炭过程中有部分煤尘将会悬浮在空气中形成扬尘,造成接卸过程中仓顶聚集大量粉尘无法消除。为解决这一问题,我们通过建立一套筒仓顶部封闭空间长效抑尘系统完成对于筒仓顶部煤尘的综合治理。

通过对作业现场的具体研究及查阅相关资料,技术人员确定通过对卸料小车头部漏斗内安装冲洗管的方式,来实现对于煤炭在转运点的煤尘抑制。在水源提供方面,采用定点补水装置,对卸料小车上的水箱进行补水,来实现抑尘系统的持续运转,同时在筒仓顶部BD皮带机头部安装组合式清扫器装置来完成对于皮带残存污渍的清除。

2 筒仓顶部抑尘系统详细内容

本套系统有三部分组成:冲洗抑尘系统、补水系统、清带系统。

2.1 冲洗抑尘系统

在卸料小车安装冲洗抑尘系统。通过对接卸过程中煤尘产生进行跟踪、调查发现,在煤炭从输送带上脱离进入卸料小车头部漏斗内部这一过程中,由于煤炭同漏斗内壁、煤炭同煤炭进行碰撞会产生大量粉尘,大部分会伴随煤炭进入筒仓内部,一小部分会以粉尘颗粒的形式扩散到筒仓顶部这一密闭空间内。飘浮在密闭空间内的粉尘颗粒在卸料小车作业结束后会逐渐降落到沿线的皮带机机架及地面,地面粉尘通过相应的清扫设施可以进行清扫,而落到皮带机机架及不易清扫部位的粉尘在下一次的接卸作业过程中会伴随着输送带运行而产生的气流在此进入飘浮状态,继续重复之前的粉尘产生过程,久而久之筒仓顶部的封闭空间内粉尘越积越多。为从根本解决这一问题,首先要从源头着手,即降低经由头部漏斗扩散到周围空气中的粉尘,为此建立了冲洗抑尘系统。

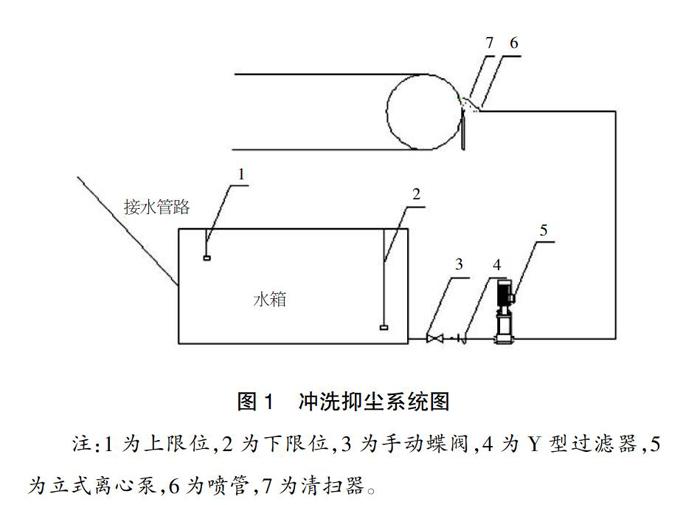

如图1所示,本系统由水箱、上、下限位1、2(水箱高低水位),手动蝶阀3、Y型过滤器4、立式离心泵5、冲洗管6、一级清扫器7以及相应管路等部分组成。在卸料小车安装水箱作为抑尘水源;在头部漏斗内的头部滚筒前方安装喷管6,通过多级离心水泵5、供水管路来与之前的抑尘水源相连接。皮带运行时,离心泵启动,从水箱抽水,经Y型过滤器过滤后将水供给喷管产生的水雾,来确保接卸过程中产生的粉尘被控制到头部漏斗内,避免粉尘扩散到空气中,同时对于皮带表面的煤水混合物可通过一级清扫器7清除。为确保维修方便在水箱出口处安装维修用手动蝶阀3,当触发低水位报警时,在皮带停止时触发补水程序,通过补水系统进行补水。

喷淋控制分为手动与自动两种,默认状态为自动运行,当程序检测到地面皮带机运行信号持续6s后,程序输出洒水信号。当检测到雷达数据低于设定值或者低水位开关动作后洒水泵将停止运行。当就地操作箱打到就地状态后,按下手动启动按钮水泵将手动启动,按下停止按钮后水泵将停止运行。当程序输出洒水信号后,通过PLC输出模块,输出继电器,断路器,热继电器,接触器实现水泵的开启。

由于系统中没有安装流量计,为了防止喷头堵塞,我们利用雷达水位计设计了喷头堵塞报警,当皮带机运行时,通过每隔310s定期对雷达水位计数据进行采样对比,如果相邻两次数据之差低于正常值,将进行一次计数,单次作业累积量超过3次后,中控将产生喷头堵塞报警,单次作业结束后累积量将清零。

2.2 补水系统

本系统由上水管路、电动阀、流量计、电磁阀、接近开关等部分组成。由于筒仓高40m,因此筒仓仓顶采用高压供水(6~10bar),由于筒仓承重有限制,如采用以往水槽供水方式,由于筒倉承重有限制,因此无法承受如此大重量。筒仓顶部为特级动火区域,施工较为困难,因此,为保证给卸料小车供水,经研究我们采用流动式定点补水方式。

执行方式为:在筒仓顶部设立定点加水点,当卸料小车水箱水位无法完成一列车的接卸计划时,卸料小车经程序控制自动前往加水点进行补水。当卸料小车到达加水点时,通过接近开关定位,触发出补水信号,此时电动阀、电磁阀开启,并由流量计进行计数,开始补水;当水箱到达高水位时,电动阀、电磁阀关闭,补水停止,完成整个补水流程。

注水系统分为中控自动与中控手动两种操作方式。系统正常状态下为全自动运行,当皮带机不运行且没有流程选定时,卸料小车如检测到水箱水位低于加水设定值,小车将自动前往注水点进行加水(注水点设在筒仓中间处)。补水系统分以下五个步骤执行。

第一步,判定卸料小车内剩余水量不足以完成一列车的接卸计划。水箱上装有雷达水位计与高低水位开关,当雷达水位计示数低于一定值A时,卸料小车判断水箱须加水。

第二步,判定卸料小车是否满足自动注水条件。由于卸料小车作业频繁,且单机所在的皮带机停止时,并不代表皮带上没有煤或者单机流程空闲。另外,为保证安全,当单机上保护开关动作时,自动注水系统必须停止运行,所以必须对各类条件加以判断,确保注水系统安全可靠。

第三步,单机满足自动注水条件后,单机将自动前往注水点,此时程序首先对比所处位置与注水点位置,判断前进与后退,然后给出行走指令,按照正常速度前往注水点2m范围内,到达2m范围内后,单机将自动减速至5m/min,然后到达预定位置30mm范围内后停止行走,此时小车注水口与地面加水水管应对齐,水管上限位开关检测到位后,给出自动加水信号。

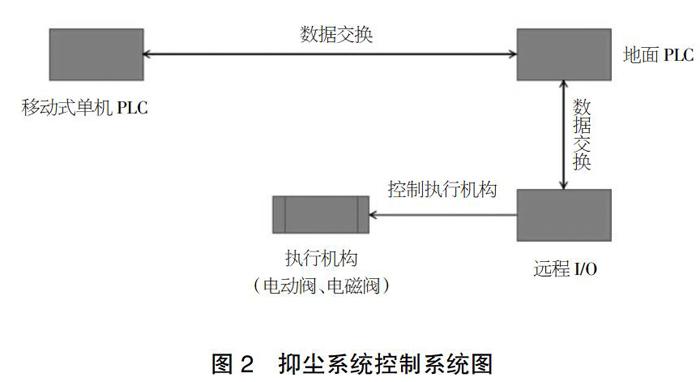

第四步,单机给出自动加水信号后,由于单机无法直接控制地面的电动阀与电磁阀,所以设计控制系统的机构如图2所示,每台移动单机具有一个单独的PLC控制相应的洒水系统,通过光纤、通讯电缆等介质与地面PLC的远程I/O站进行通讯,传送控制字和状态字及其报警信息。远程I/O站内的继电器利用电缆与电动阀、电磁流量计、电磁阀连接。将通过message指令,将启动指令发送给地面PLC的远程I/O站,通过输出继电器控制电动阀与电磁阀开启。

第五步,当雷达检测到水位高于设定值或者高水位开关动作后,单机给出停止加水指令,通过第四步中的控制流程,关闭电动阀与电磁阀,由于电磁阀关断速度过快,会导致水管剧烈晃动,所以在丢失开阀指令后,延时30s电磁阀才进行关闭,以确保电动阀已关闭。为防止开关失效,所以开阀指令最多持续240s。

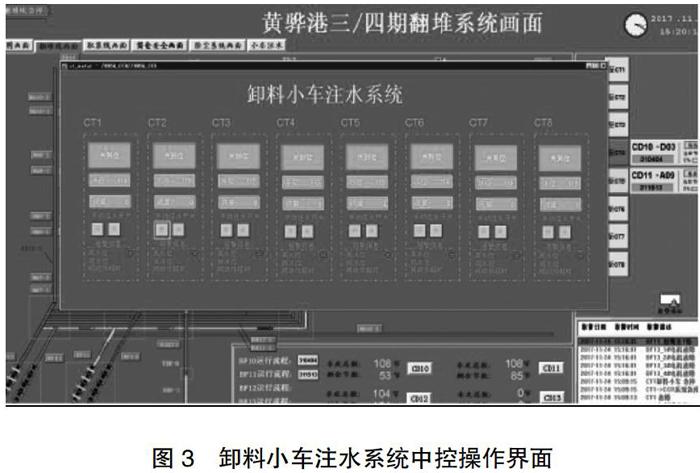

我们为系统制作了一个专门的操作界面,操作员在翻堆线操作界面中,点击‘小车注水按钮,即进入如图3所示的操作页面。界面中可以显示卸料小车的水箱水位,注水阀门动作状态以及高水位、低水位、阀门动作超时3个报警信息。信号由卸料小车PLC通过message指令发送给筒仓安全PLC,通过筒仓安全程序传输至中控SE界面。

中控也可在作业间隙手动操作卸料小车注水。中控操作员在小车无故障且不作业时,点击‘开按钮,小车将自行前往注水点进行补水;点击‘关按钮,可中断手动加水作业。

2.3 清带系统

通过头部漏斗内的喷管产生的水雾完成对粉尘源头的抑制,输送带表面由于经过水雾清洗存在部分积水,同时煤尘也附着在输送带表面,在输送带运转过程中将会产生部分物料沿输送带沿线进行洒落。为解决这一问题,通过在卸料小车头部漏斗内安装组合清扫器完成对输送带表面的附着物料进行初步清理。在皮带机头部安装一级、二级清扫器完成对输送带表面附着的粘煤物料进行清除,除水清扫器来完成对于输送带附着的残存积水进行彻底清除,而清除下的物料经清扫器下发的孔洞冲洗进入筒仓内部,而实现筒仓卸料小车整个接卸过程中的长效抑尘过程。

3 结论

①本套系统优点:

第一,实现了转运漏斗内的煤尘抑制功能,达到了清洁生产的效果。系统为全自动运行,减少了人为操作,节省了人力物力。

第二,实现了与中控系统的连接,通过与中控系统的通信,实现了中控操作人员对现场设备的远程监控与操作。

第三,配合BD头部的一级、二级及除水清扫器使用,清除了经卸料小车后皮带附着的残存污渍。

第四,实现卸料小车高精度注水,小车与注水的定位精度达到1cm。

第五,在不进行大规模设计变更的情况下,最大限度利用原有设计,方法简单可行,费用较少。

第六,通过控制保护水泵不处于空转状态,并实现低水位后自动告警功能。喷淋系统具有喷头堵塞自动报警功能,减少了人工巡视,保障了清洁的效果。

②系统实施使用情况:

已完成黄骅港三四期卸料小车的长效抑尘系统改造,改造后抑尘效果明显,确保了清洁生产的持续运行。与现有技术相比,完成改造后的筒仓顶部长效抑尘系统,具备了自动检测水位,缺水后定点补水功能,同时通过对于卸料小车接卸漏斗煤尘的水雾抑尘,结合沿线清扫器配合使用,降低了筒仓顶部封闭空间内的煤尘扩散。

黄骅港三四期筒仓作为世界最大的储煤筒仓群,是黄骅港煤炭运输的重要组成部分,由于先进的接卸工艺,三四期筒仓设施在承担输煤作业的同时也成为了黄骅港的一个重要的对外名片。

项目的成功实施消除了筒仓顶部作业过程中的煤尘扩散,为建设绿色智慧港口建设作出了贡献,为公司创建“世界一流港口”迈进了一步。

【参考文献】

【1】刘晓娟,穆霄刚.筒仓卸料工艺布置形式分析[J].城市建设理论研究:电子版,2015(08):5461-5462.

【2】邢军,刘仲松.浅谈黄骅港煤码头三期工程中储煤筒仓的应用[J].港工技术,2012,49(06):11-14.

【作者简介】宁环波(1981-),男,重庆人,工程师,从事散货港口技术应用研究。