复杂地质条件下钻孔咬合灌注桩施工要点研究

2020-12-19俞传熙

俞传熙

(深圳市蛇口招商港湾工程有限公司,广东 深圳 518000)

深基坑工程受场地水文、施工环境等因素影响,对深基坑支护结构要求较严格。与常见的支护方案如地下连续墙、钻孔桩加止水帷幕相比,钻孔咬合桩兼具防渗、挡土作用,且施工工艺较简单,性价比高,尤其适用于高水位复杂地质条件,具有良好的应用价值。本文结合太子湾DY03-04地块工程,深入研究钻孔咬合桩施工技术要点,以期促进钻孔咬合桩施工技术的应用与推广。

1 工程概况

本工程为太子湾DY03-04地块工程,位于深圳市南山区蛇口太子湾片区,港湾大道以南、商海路以东,基坑东北侧与03-05地块毗邻。本工程基坑呈方形,支护周长为304.5m,基坑面积为8 162㎡,地下室4层,基坑开挖深度为19.25~19.75m。拟建场地有生活区、加工厂等,地块北侧临近地铁蛇口港站,基坑结构外边线距地铁结构外边线仅5.5m,地铁冷却塔距基坑结构外边线为3.3m。基坑东南侧为拟建地铁12号线和在建市政道路,市政道路管线已敷设完成。由于本工程施工环境较复杂,基坑外侧距红线较近,基坑支护技术方案选择受到一定影响。

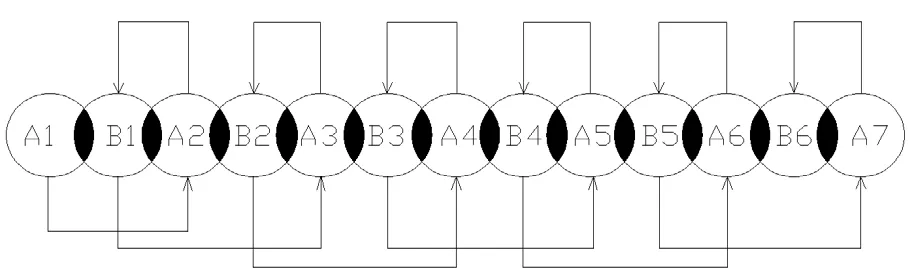

经专家组讨论研究,确定采用钻孔咬合桩+内支撑支护形式,内支撑分为3层,支护桩采用直径1.2m混凝土灌注桩,按1.8m间距布设,排列方式为钢筋混凝土桩(B桩)和塑性混凝土桩(A桩)间隔布置,B桩混凝土强度为C30,坍落度200±20mm;A桩混凝土强度为C15,咬合宽度0.3m。冠梁截面为1.0m×0.6m,混凝土强度为C30,冠梁标高为3.5m。冠梁上部采用挡墙和放坡形式,腰梁截面为1.0m×1.0m,2、3层腰梁和支撑混凝土强度为C40。本工程中,咬合桩共计328根。

2 施工技术难点、重点

2.1 施工技术难点

2.1.1 地质条件复杂

场地位于滨海潮间带,由填海造地回填形成,上层土为碎石、砂和黏性土等组成,层厚2.0~9.1m;下层土由素填土、黏性土组成,层厚为1.4~7.6m。岩土勘察显示,场地内存在块石、孤石。经研究岩土报告,可对埋深小于2m的块石、孤石通过挖掘机翻挖换填处理,并在钻孔咬合桩施工前进行试桩,为大规模桩基施工积累经验。

2.1.2 基坑北侧临近地铁站

本工程北侧距地铁站较近,最小距离仅为3.3m,基坑施工可能影响地铁站结构安全。经技术研究,可在基坑北侧采用旋挖成孔方式施工,减少钻孔施工对土体的扰动。采用人工方式拆除基坑支护结构和开挖土方,以减少基坑施工对地铁结构的影响。为保证地下水水位,基坑北侧采用回灌技术,防止地下水降低而引起相邻地铁结构沉降。

2.1.3 成孔困难,易坍孔

本工程回填层平均厚度为6.42m,性质不均匀,地下水与海水相通,钻孔施工易出现缩孔、斜孔、坍孔等问题,导致钢筋笼难以下放,且块石、孤石较多,钻孔困难,易发生桩孔偏位、斜孔等问题。针对块石问题,可采用5m长护筒,向泥浆内添加高性能纤维素,加强泥浆质量控制,提高护壁性能。护筒内泥浆液位差大于2m,减少海水对地下水的补充。

2.2 施工技术重点

2.2.1 基坑围护结构稳定和止水效果

本工程中,钻孔咬合桩作为止水围护结构的主要作用是防止基坑边坡失稳、海水侧向渗漏,避免因围护结构失效引起周围构建物变形、沉降等问题。因此,本工程严格控制基坑内降水速度,并遵循“分层开挖、均衡对称、先撑后挖、先中间后四周”的施工技术原则,基坑开挖分层厚度为2.0m,严禁超挖,基坑开挖至设计深度后及时封闭。当出现渗漏问题时,采用“引流—修补”方法进行处理,较严重时用混凝土封堵后再修补,渗漏严重可采用注浆或高压旋喷桩方法进行封堵处理。

2.2.2 施工质量要求高

现场场地标高为3.5m,基坑开挖深度为19.75m,基坑侧壁回填土石层均为强透水地层,地下水与海水相通,施工期间易发生漏水问题影响基坑的结构安全。为确保咬合桩止水效果和基坑结构安全,设计咬合桩伸入中风化岩层3m,以设计桩长与进入中风化岩层深度指标“双控”,提高咬合桩的施工质量。

3 钻孔咬合灌注桩施工要点

本工程中,基坑北侧采用旋挖成孔灌注桩施工,支护桩为B桩Φ1 200mm钢筋混凝土灌注桩,A桩为Φ1 200mm塑性混凝土灌注桩,咬合宽度为300mm。A桩桩长22.3~25.3m,共计169根;B桩桩长22.3~25.3m,共计169根。立柱桩长23.25~26.25m,伸入中风化岩层3m,共计41根。咬合桩施工时,先施工不配筋的A桩,待A桩强度达到设计强度85%以上后施工B桩,并按要求切割相邻A桩相交部位的混凝土,完成咬合。咬合桩施工顺序如图1所示。由于本工程施工工序较复杂,重点分析旋挖成孔灌注桩施工技术应用。

图1 咬合桩施工顺序示意图

3.1 施工准备

咬合灌注桩施工前,为确保旋挖成孔灌注桩桩位精确,本工程采用高精度全站仪进行测量放线,以钢尺测量为辅测放桩位控制线。旋挖成孔施工过程中,借助悬挂钢尺法将标高引测至基坑内,并结合现场高程测量网测量复核桩孔开挖深度,满足桩长设计要求。现场经场地平整、夯实处理后,钻机进场就位。

3.2 导墙施工

为提高咬合桩孔口定位精度和就位效率,在桩顶上方施作钢筋混凝土导墙。导墙宽度为1 200 mm,厚度为250mm,混凝土强度等级为C25,钢筋按设计要求布设。根据桩位放样控制线开挖导墙沟槽,开挖深度150mm,保证导墙略高于基准地面。开挖结束后,将中心线引入沟槽,安装底模和导墙模板施工。模板采用整体钢模板,导墙预留定位孔模板直径为1 020cm,管套直径增加20mm。模板加固采用50mm×100mm方木支撑,支撑间距小于1 000mm,防止出现跑模、漏模问题。导墙模板经现场检查验收合格后进行导墙混凝土施工,采用人工入模、对称施工方法,以插入式B50振捣器振捣,振捣间距为600mm。混凝土强度达到70%后拆模,拆模后加设对口撑,确保施工过程导墙稳定。导墙平面结构如图2所示。

图2 导墙平面结构示意图

3.3 旋挖成孔咬合桩施工技术要点

3.3.1 旋挖机就位开孔

钻机就位根据施工现场桩位控制点和行走路线应保持平稳,避免发生倾斜、位移情况,钻头对准孔位进行开孔。测量桩位时,桩位偏差控制在50mm以内,垂直度偏差控制在1%以内。

3.3.2 设置护筒并注泥浆

根据桩位点设置护筒,护筒内径应大于钻头直径100mm,埋设护筒采用旋挖钻机静压法,确保位置正确、稳定,护筒中心和桩位中心偏差控制在50mm以内,倾斜度偏差控制在1%以内,用粘土填实护筒与坑壁间的面积。

本工程采用的旋挖机底盘内设伸缩自动整平装置,可在操作室内准确显示桩位读数,当钻头对准桩位十字线时,可以锁定各数据,自动调整钻机。钻机调整到位后,在钻杆顶部设置好筒式钻头,借助钻机将钻头压入土体中,埋设护筒到位后,调整护筒中心与桩位中心线重叠。针对存在块石、孤石的填石层区域,采用5~10m长护筒。本工程泥浆采用膨润土制备,含砂率控制在6%以内,粘度<28s,孔底加工相对密度控制在1.20以内,泥浆制备完成,向孔内注浆。

3.3.3 旋挖钻进

桩孔埋设护筒并注泥浆后旋挖钻进,每次钻进进尺控制在600mm左右。初始旋挖过程在桩孔5~8m范围内,通过控制盘监控钻孔垂直度,及时调整和纠正。钻进过程中,钻孔清出的土方距桩孔距离不能小于6m,应及时清除外运。遇较大块石、孤石时采用冲孔桩原位钻进。

3.3.4 清孔

钻孔至设计孔深后,将钻斗留在原处,机械旋转数圈将孔底虚土尽量装入斗内,起钻后仍需清理孔底虚土。采用带挡板的沉渣处理钻斗带出孔底沉渣,经处理后,向孔内注水循环带出孔底沉渣,沉渣厚度控制在200mm以内。

3.3.5 下放钢筋笼

本工程中,钢筋笼在平台上加工制作。为防止钢筋笼吊装、运输、安装时发生变形,吊点设置在钢筋笼加强筋的位置,纵筋需采用焊接方式,同一截面内接头数量小于50%,相邻接头间距为35d且不小于500mm。钢筋笼纵筋采用单面搭接方式,搭接长度不小于10d,定位加强筋和纵筋全部焊接,箍筋与纵筋交接处应满焊固定。钢筋笼外侧布设4道混凝土垫块,每道配备3块混凝土垫块作为钢筋笼保护层。安装钢筋笼前,应重点检查桩底沉渣厚度,沉渣厚度小于200mm为合格。钢筋笼绑扎经验收合格后吊装至桩孔内。钢筋笼吊装时应保持钢筋笼顺直,匀速下放,禁止左右摆动碰撞孔壁,并焊接定位钢筋,防止钢筋笼移位。

3.3.6 导管安装

钢筋笼固定后,立即下放导管。导管采用管径300mm的钢管制作,经水密性试验合格后方可安装。安装导管时,根据计算确定应下放节段,导管应距孔底1.0m,避免导管过高冲击孔底。随着混凝土灌注,导管逐步提升并保持位于混凝土界面1.0m以下。

3.3.7 灌注成桩

本工程根据工程设计,钻孔咬合桩采用隔桩施工方法,灌注桩施工24h后进行邻桩施工。灌注混凝土时,为顺利排出隔水栓,导管距孔底距离应控制在300~500mm范围内,随混凝土界面上升,提升导管并保持导管埋深位于混凝土界面2.0~3.0m,不得小于1.0m。提升导管时应缓慢、匀速,一次提管高度不得超过6m,防止钢筋笼上浮。由于桩顶混凝土与泥浆混杂,为确保灌注桩桩身完整性,混凝土超灌0.8~1.0m,灌注桩达到设计强度后凿除多余部分。为及时掌握灌注桩混凝土强度变化情况,灌注混凝土时按要求留置试块,每灌注50m3必须留置一组试块,灌注混凝土量小于50m3时,每根桩留置一组试块。

3.4 咬合桩桩身完整性检测

根据工程设计和施工技术规范要求,本工程委托具备专业资质的桩基检测单位进行咬合桩桩身完整性检测,检测数目为34根。经检测,33根桩达到Ⅰ类桩标准,1根桩达到Ⅱ类桩标准,本工程咬合桩合格率为97.8%,达到预期施工技术目标。

4 结语

在深基坑工程中,基坑施工安全受地下水水位、施工环境影响显著,要求施工单位结合现场地质条件、水文条件、周围构建物等因素合理选择基坑支护技术,降低基坑施工对周围构建物结构的影响。本工程中,针对地下水位较高、临近地铁站等问题,经专家组研究讨论,综合考虑围护方案经济性、技术性、安全性,确定了旋挖成孔桩施工技术方案,并加强导墙施工、旋挖机就位开孔、旋挖钻进、清孔、下放钢筋笼、导管安装和灌注成桩等关键工序施工质量控制,有效保障了工程质量。基坑施工期间,本工程基坑水位稳定,基坑边坡稳定性良好,表明基坑支护技术方案可行,旋挖成孔桩施工质量符合技术方案预期目标要求,有力保障了本工程项目顺利施工,确保了基坑施工安全。