微型燃气轮机动态特性仿真

2020-12-19李浩冬刘永葆

李浩冬,刘永葆,贺 星

(海军工程大学 舰船动力工程学院,湖北 武汉 430033)

0 引 言

微型燃气轮机功率一般在几百千瓦以内,具有可靠性高,寿命长,环境污染小的特点。随着分布式发电、冷热电联产等领域日益受到关注,微型燃气轮机作为分布式发电和冷热电联产的理想装置原动机,其重要性日益凸显。微型燃气轮机结构一般由离心压气机、燃烧室、涡轮、进气道等装置组成,采用单轴转子结构。微型燃气轮机建模是控制规律设计的基础,近年来国内外对微型燃气轮机建模已进行了一定研究,文献[1]在Rowen 模型的基础上建立了微型燃气轮机发电系统模型,并进一步研究了微型燃气轮机和逆变器的控制策略;文献[2]以模块化建模方法建立了微型燃气轮机的全工况动态仿真模型;Rowen 模型是单轴重型发电燃气轮机模型[3],微型燃气轮机具有其独特的结构特点,应该建立能反映微型燃气轮机结构特点的模型,并且为了能反映燃气轮机真实特征参数,部件特性应尽量真实。上述模型在进行燃烧室建模时均未考虑温度对燃料热值的影响,燃料热值是在反应物温度降到25 ℃时释放的热量,在真实燃烧过程中燃烧产物温度均在900 ℃以上,单纯的用热值计算燃料释放的能量会导致计算涡轮出口温度偏高,计算不够准确。

本文针对微型燃气轮机进行了机理建模,压气机和涡轮特性线由试验数据拟合得出,工质热物性采用变比热容法,燃烧室模块建立了燃料释放能量的精确模型,对稳态工况和动态加速工况仿真结果与试验数据进行比较分析。

1 部件特性线

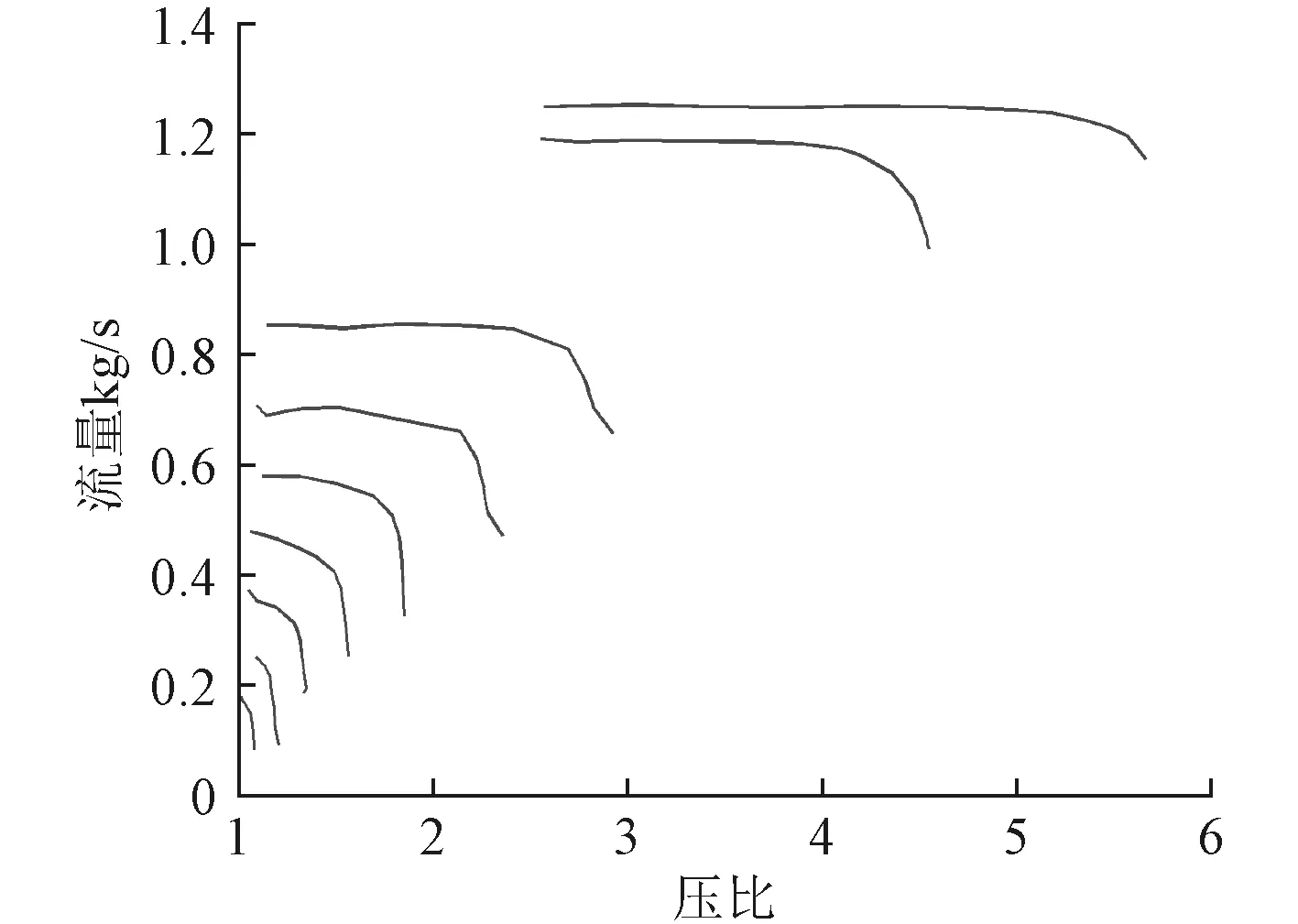

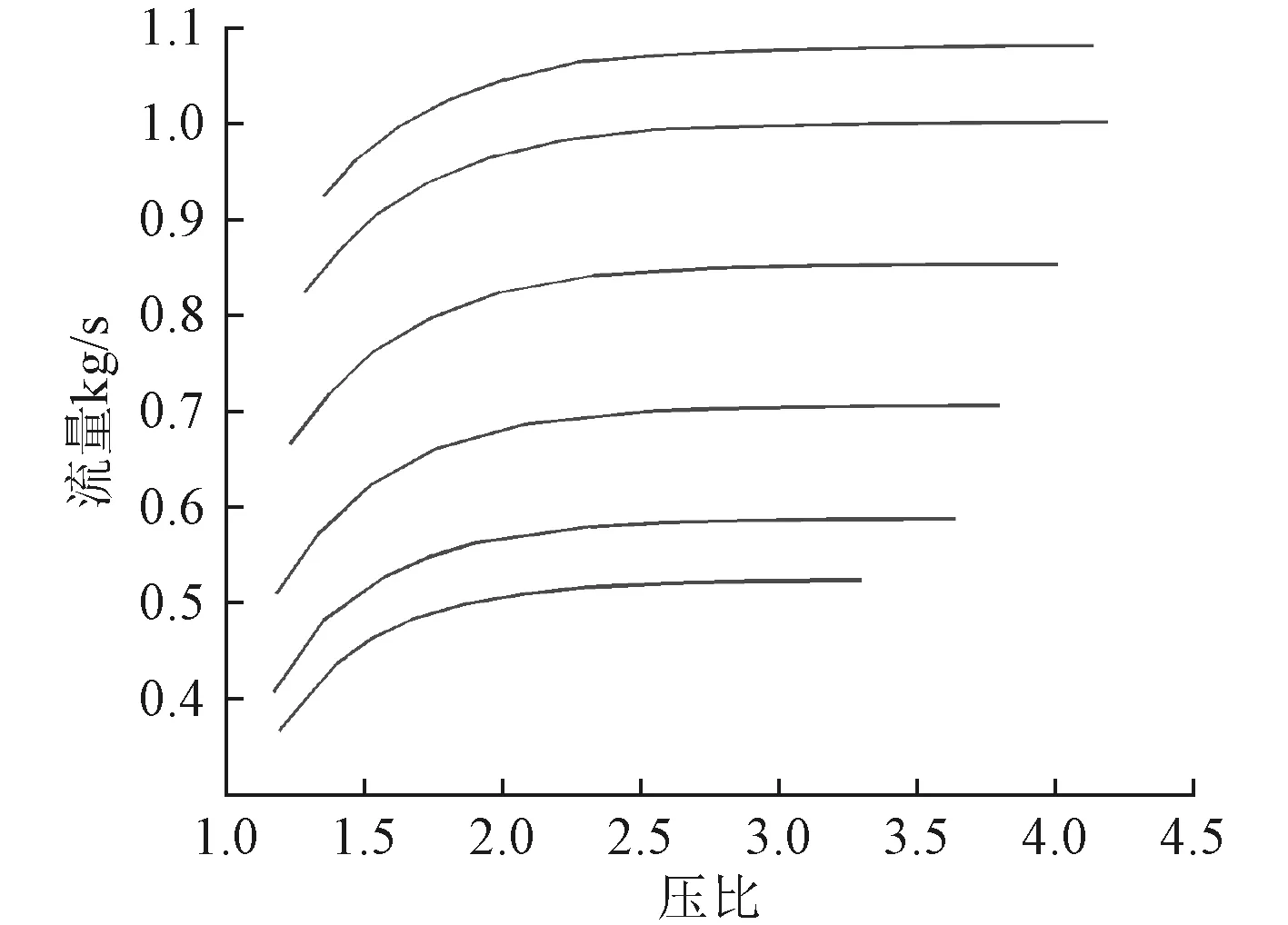

试验测得压气机和涡轮部分特性线数据,压气机和涡轮的仿真数据由实验值插值得到,如图1~图4所示。

图1 压气机流量特性Fig.1 Flow characteristics of compressor

图2 压气机效率特性Fig.2 Compressor efficiency characteristics

图3 涡轮流量特性Fig.3 Turbine flow characteristics

2 微型燃气轮机的数学模型

微型燃气轮机的模型包括压气机模型、涡轮模型、燃烧室模型、转子模型,燃气热力性质计算采用变比热容法。

2.1 燃气热力性质计算

计算时将空气和燃气都视为理想气体。定义相对压力参数为:

图4 涡轮效率特性Fig.4 Turbine efficiency characteristics

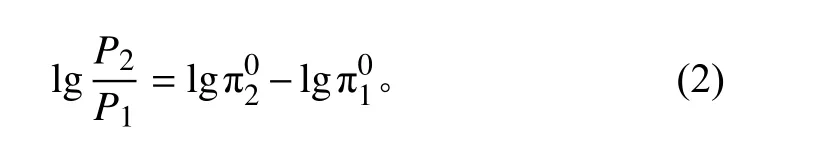

则压比

定义热焓值为:

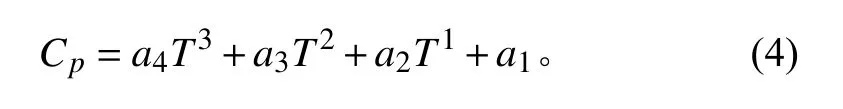

纯空气的成分是固定的,可以作为单一的气体来处理。对于理想气体,温度和比热容的关系可用多项式来表示:

将式(3)代入式(1)和式(2),得热焓值和相对压力的解析方程为:

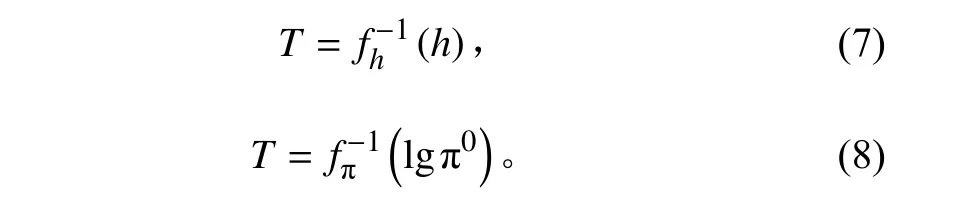

由于热焓值和相对压力是温度的单值函数,可求得相应的逆函数:

燃气可以看成是由空气和理想气体所组成的混合气体。因此,对于给定的 C8H16C8H16标准燃料,可先确定空气和理想燃气的热力性质随温度变化的解析关系式,然后按照混合气体来计算实际燃气的热力性质。

式中: hb=0为空气热焓值; hb=1为纯燃气热焓值;lgπb=0为空气相对压比; lgπb=1为纯燃气相对压比;Bm纯燃气在燃气中占的质量分数。

2.2 压气机模块

压气机的特征参数有流量、转速、压比、效率4 个,知道其中2 个,另外2 个可以根据压气机特性线计算得出。选取转速和压比作为输入量,同时,还需要压气机的进口特征参数即进口温度和进口压力。输出量为出口温度,压气机流量,压气机耗功。

输入量: Pcin,Pcout,Tcin,nPcin,Pcout,Tcin,n ;

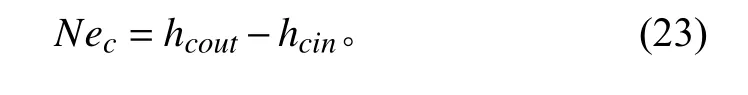

输出量: Tcout,Gc,NecTcout,Gc,Nec。

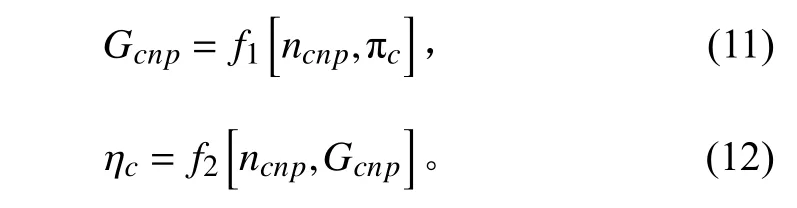

确定了上述参数,根据压气机特性线可以求得压气机换算流量GcnpGcnp和效率ηcηc为:

其中:

式中: nc为压气机转子转速; nd为压气机设计额定转速; T1为 压气机特性线测试进口温度; Tcin为压气机进口温度; P1为 压气机特性线测试进口压力; Pcin为压气机进口压力。

由式(4)和式(5)可得:

根据压比可得:

由式(7)可得等熵压缩温度为:

进而求得等熵压气机出口热焓值为:

根据压气机效率求得压气机实际出口热焓值为:

根据式(6)可得压气机实际出口温度为:

2.3 涡轮模块

涡轮模块的计算方法与压气机模块相似,首先确定涡轮模块的输入输出量。

输入量: Ptin,Ptout,Ttin,n,b;

输出量: Ttout,Gt,Net。

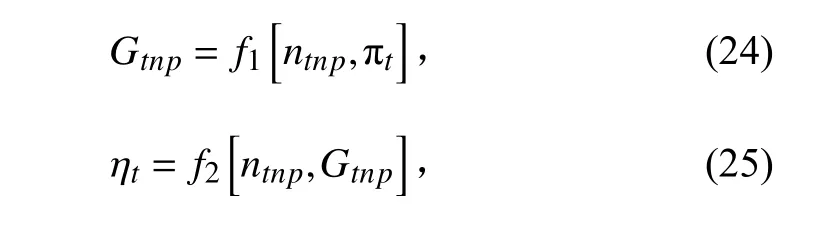

确定了上述参数,根据涡轮特性线可以求得涡轮换算流量Gtnp和效率ηt为:

同压气机的计算流程可得涡轮出口温度和涡轮输出功为:

2.4 燃烧室模块

燃料在燃烧室燃烧将化学能转变为热能,进而将压气机增压后的高压空气加热到涡轮前允许温度,以便进入涡轮内膨胀做功。

燃烧室模块本质上是容积模块,不同的是燃烧室内存在燃料燃烧释放的化学能。

对燃烧室模块做出如下假设:

1)流动方向上无传热量;

2)燃烧室容积大小不变;

3)燃烧室内气体混合充分且温度均匀分布;

4)燃烧室效率不变。

根据质量守恒和能量守恒方程:

其中: ρ为燃烧室内燃气密度; V 为燃烧室体积; u 为气体内能; Q为燃烧室吸热量。

在常规热力系统中气态工质与理想气体偏差不大,结合理想气体状态方程:

忽略燃料的焓值,将质量守恒与能量守恒方程转化为 P−T的关系式可得:

其中:

根据化学表达式确定热量Q

其中:

式 中: Hu为 C8H16燃 料热值; ηb为 燃 烧 室 效 率; µCO2为CO2相 对 分 子 质 量; µH2O为 H2O 相 对 分 子 质 量;µC8H16为C8H16C8H16相 对分子质量; hCO225℃为 C O2CO2在25 ℃的热焓值; hH2O25℃hH2O25℃为 H2O在25 ℃的热焓值;hCO2TbouthCO2Tbout为 C O2CO2在 温 度 为 TboutTbout时 的 热 焓值; hH2OTbouthH2OTbout为 H2O 在温度为 TboutTbout时的热焓值。

燃烧室内进出口压力变化较小,采用压力损失系数模型

燃料系数

上述热焓值均可根据式(4)和式(8)求得。

2.5 转子模块

转子模块满足能量守恒定律,根据能量守恒方程可得转子动态方程为:

其中: J 为转子的转动惯量; n 为转子转速,r/s。

将上述模块进行连接得到微型燃气轮机整机模型,如图5 所示。

3 仿真结果分析

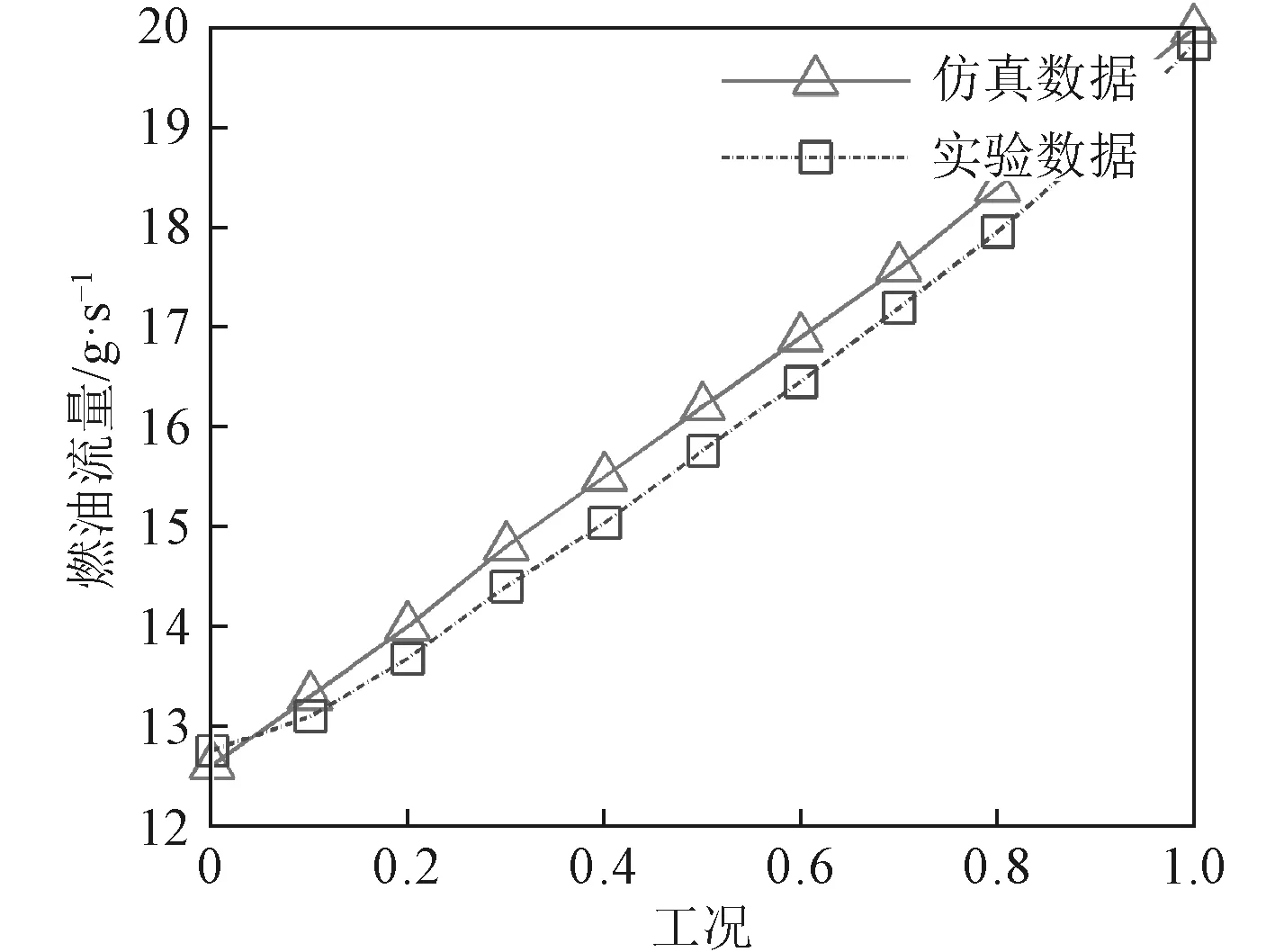

实验室燃气轮机额定功率为100 kW,在试验台上分别测量获取了0~1.0 工况的稳态实验数据和启动加速试验数据,将上述数据与仿真数据进行对比。

3.1 稳态点对比

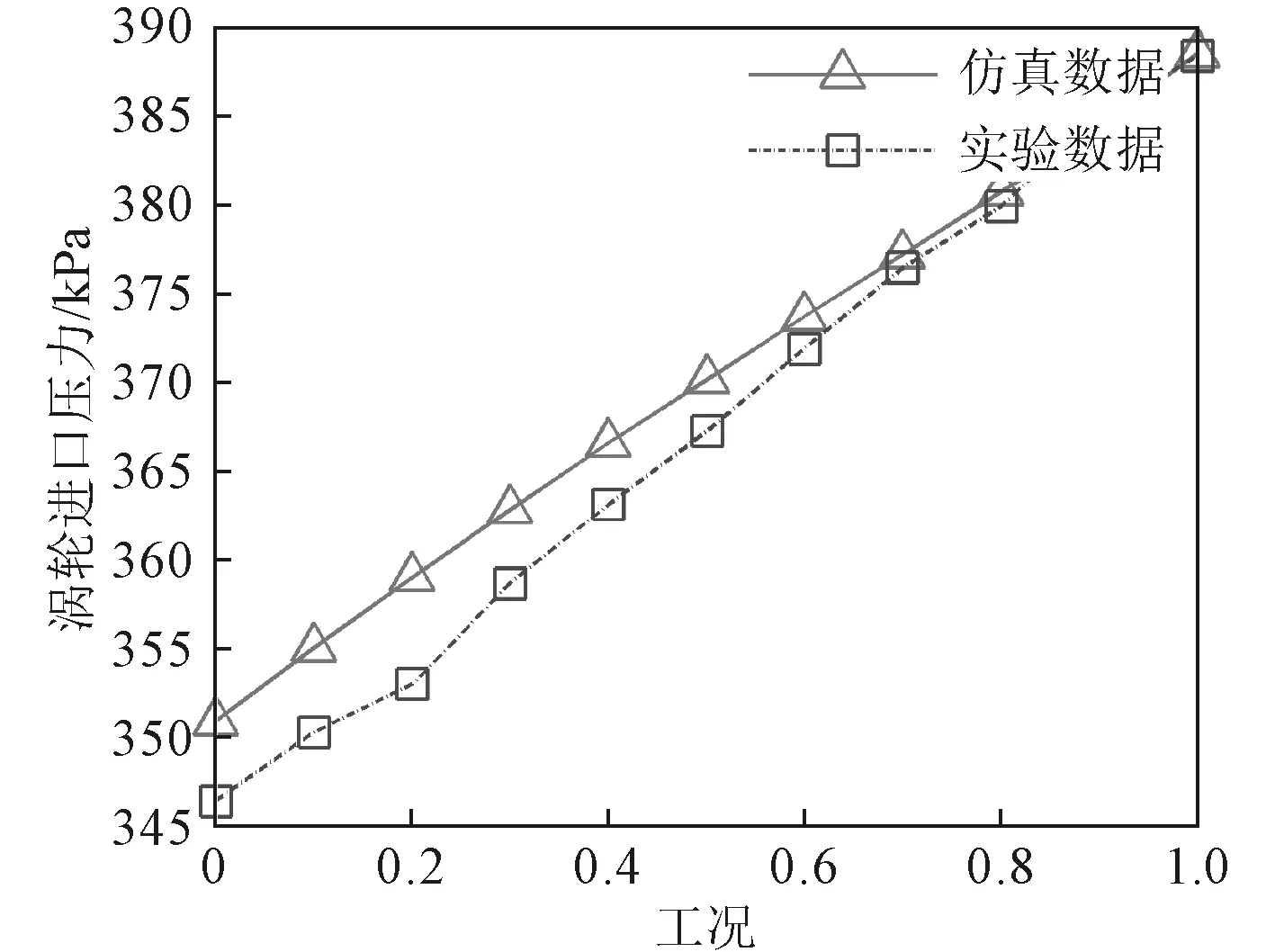

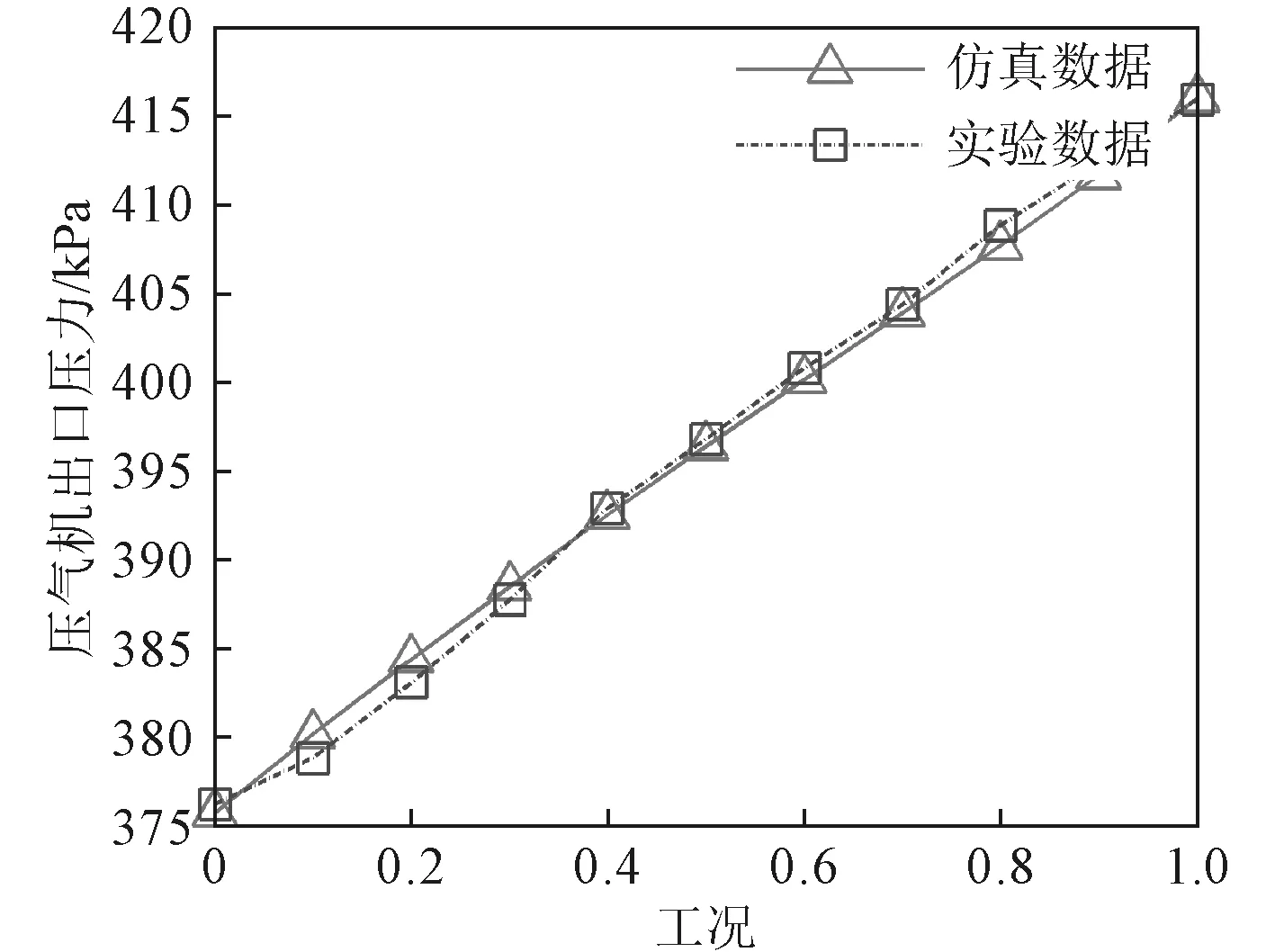

分别对0~1.0 工况下压气机后压力、涡轮进口压力、涡轮出口温度、燃油流量、排气流量等参数的仿真值与实验值进行对比,结果如图6~图10 所示。

图5 微型燃气轮机动态仿真模型Fig.5 Dynamic simulation model of micro gas turbine

可以看出,仿真数据和试验数据在高工况下误差增大,这是由于实验装置中排气流量是由压差计计算得到的,没有考虑温度对比热容的影响,导致试验数据偏离真实值。从图9 可以看出,涡轮进口压力在低工况时偏差较大,模型中假设燃烧室压力损失系数是定值,但实际工况中,低工况下的压力损失系数高于高工况下的压力损失系数;其余参数仿真数据与试验数据偏差不大。由于燃烧室出口温度高,且测点位置对测得温度影响很大,在此分析时不做对比,涡轮出口温度可以反映燃烧室出口温度变化,对涡轮出口温度的仿真数据与实验数据进行对比,误差小,验证了燃烧室模块的准确性。

图6 排气流量仿真数据与试验数据Fig.6 Exhaust flow simulation and test data

图7 燃油流量仿真数据与试验数据Fig.7 Fuel flow simulation and test data

图8 涡轮出口温度仿真数据与试验数据Fig.8 Simulation and test data of turbine outlet temperature

图9 涡轮进口压力仿真数据与试验数据Fig.9 Simulation and test data of turbine inlet pressure

图10 压气机出口压力仿真数据与试验数据Fig.10 Simulation and experimental data of compressor outlet pressure

3.2 加速仿真

图11 为某型微型燃气轮机启动阶段喷油规律,将该喷油规律作为仿真模型喷油量输入,可得到在该喷油规律下的转速变化规律,将仿真数据和试验数据进行比较可验证模型的准确性(见图12)。

可以看出,仿真数据与试验数据误差较小,趋势一致,验证了动态模型的准确性。

4 结 语

1)利用Simulink 仿真平台,采用变比热容燃气热力性质计算法,基于压气机和涡轮试验特征数据,建立模块化单轴燃气轮机模型。

图11 启动加速喷油规律Fig.11 Start-up accelerated fuel injection law

图12 转速仿真数据与试验数据Fig.12 Speed simulation and test data

2)通过模块化建模方法实现了对特定机型燃气轮机的仿真,仿真结果与试验数据对比,误差很小,验证了模型的准确性。

3)燃烧室模型中考虑了标准热值与真实热值之间的焓值差,计算结果更加准确。