金属基仿生贝壳材料的制备方法

2020-12-18

(上海交通大学轻合金精密成型国家工程研究中心,上海,200240)

金属材料是最重要的结构材料,因其具有优异力学性能和理化性能被广泛应用于人类社会的各行各业。为了满足越来越严苛的应用需求,人们采用合金化[1]和复合化[2-3]的方法,不断提高金属材料的综合性能,但是,传统的合金化和复合化的方法没有考虑材料的微观组织构型效应,不能充分发挥材料不同组分间的协同和耦合机制[4],材料的强塑性难以相匹配,导致其应用受到限制。天然的生物材料(例如蛛网、贝壳、牙齿、骨头等)往往具有高强度、高韧性、低密度等优异综合力学性能[5],这与它们在成千上万年的进化中形成的微观结构有关。仿照天然生物材料设计特有微观结构和构型是获得优异综合力学性能材料的可行方案[6-7]。例如渔网仿生于蛛网,薄壳建筑仿生于蛋壳,蜂巢结构板材仿生于蜂巢,这些仿生结构无不具有优异性能并得到广泛应用,这说明仿生材料的研发是提高材料和器件特殊性能的可行途径。近年来,仿生贝壳材料(nacre-inspired composites)得到越来越广泛的关注,是目前仿生材料研究的焦点和热点。天然的贝壳珍珠层由碳酸钙文石片晶体和有机物规则排列而成,其结构可以形象地描述为“砖-泥”结构,片状碳酸钙晶体作为砖块,规则地交错层叠排列,砖块与砖块之间填充几丁质和蛋白质等有机高分子组成的“泥浆”,起到黏结作用[8-9],其中脆性相碳酸钙文石片约占95%,有机相仅占5%[10],但是,贝壳珍珠层的断裂功比纯碳酸钙文石片晶体的断裂功高3 000倍,均匀伸长率可达8%[11-12]。这主要是因为其具有独特的贝壳构型。这种交错规则排列的“砖-泥”结构,在裂纹扩展、片层拔出和层间连结等方面充分发挥两相的协同耦合机制,使得贝壳珍珠层在强度不下降的同时韧性得到极大提高。金属基仿生贝壳材料就是仿照贝壳珍珠层制备“砖-泥”结构,充分发挥增强相与金属基体间的协同耦合效应,以获得更好的综合力学性能。不同的金属基仿生贝壳材料因其具有优异的综合力学性能、电学性能和热学性能,在高性能复合材料[13-14]和电极材料[15]等领域有着广泛的应用。

本文综述金属基仿生贝壳材料的相关研究,首先阐明贝壳珍珠层的微观结构及其韧化机理,然后重点介绍金属基仿生贝壳材料的制备方法,在此基础上讨论金属基仿生贝壳材料的发展方向和面临的问题,并为探索更加有效的金属基仿生贝壳材料的制备方法提供新的思路。

1 贝壳珍珠层微观结构

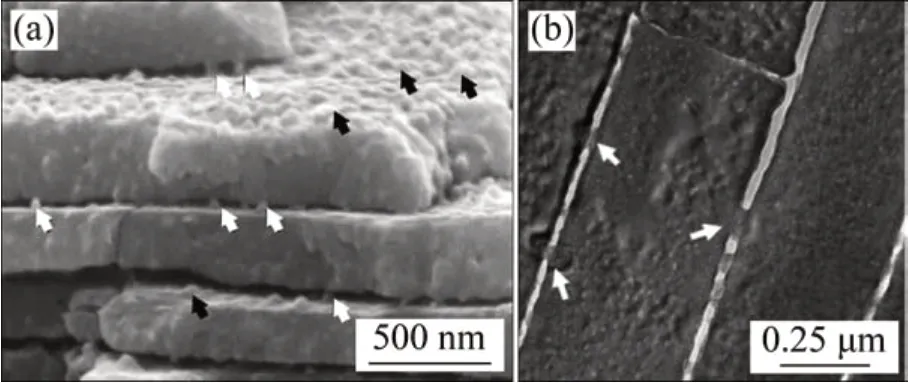

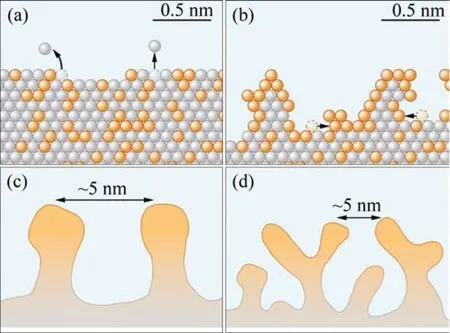

贝壳珍珠层由95%的碳酸钙文石片无机相以及5%的主要成分为蛋白质和多糖的有机相构成[10]。碳酸钙文石片为多边形薄片,厚度为0.3~0.5 μm,宽度为5~15 μm,文石片之间填充的有机质厚度为20~30 nm[5,16]。贝壳珍珠层中无机相与有机质交错层叠排列形成的类似“砖-泥”结构的特殊构型称为贝壳构型[17-18],贝壳珍珠层的微观结构如图1所示。从图1可见:文石片表面粗糙,均匀分布着大量纳米凸起(图1(a)中黑色箭头指示的区域);相邻层的文石片之间有矿物桥连接(图1中白色箭头所指的结构);文石片之间的缝隙填充着有机质(如图1(b)中的白色线条所示)。这些纳米凸起、矿物桥和有机质是贝壳具有优异力学性能的关键[9,19]。

图1 贝壳珍珠层微观结构[9]Fig.1 Microstructures of red abalone nacre[9]

根据碳酸钙文石片生长方式不同可以将贝壳珍珠层结构分为堆垛型和砖墙型,其中堆垛型贝壳珍珠层常见于腹足类生物(蜗牛、螺蛳等),而砖墙型珍珠层常见于双壳类生物(扇贝、蛤蜊等)[20-21]。不同的生长方式使贝壳珍珠层形成了不同的微观结构。

贝壳珍珠层生长示意图如图2所示。由图2(a)可见,堆垛型珍珠层碳酸钙文石片在纵向和横向同时生长。从平行于珍珠层平面的方向看(图2(a)-ii),生长中的碳酸钙形似谷堆,“谷堆”顶部的文石片不断穿过有机层的缝隙向上生长,而靠近“谷堆”底部的文石片横向扩张,当接触到其他的文石片时,横向扩张停止。由于这种“谷堆式”的生长方式,每个文石片堆垛有近似的同心轴线,且文石片交界面更为规则,近乎在同一直线[9],如图2(a)-i 中的椭圆形标记区域所示。从垂直于片层平面的方向来看(图2(a)-iii),堆垛型珍珠层生长又如若干岛屿,岛屿不断拔高的同时,面积也不断扩张,直至岛与岛之间接触,所以,贝壳珍珠层的堆垛型生长方式也叫岛状生长。

图2 贝壳珍珠层生长示意图[12,20,22]Fig.2 Schematic diagrams of nacre growth[12,20,22]

砖墙型珍珠层生长方式是按层生长的(图2(b)-iii),当每一层的文石片生长完全,相互接触后,文石片才会开始到下一层生长[9]。从平行于片层平面的方向来看(图2(b)-ii),每层文石片生长完毕后,在随机的位置穿过有机层孔隙开始新一层生长,这种生长方式使得砖墙型珍珠层交界面如墙缝般交错分布(图2(a)-i),不具有规则性。

无论是堆垛型生长方式还是砖墙型生长方式,碳酸钙文石片生长时都会穿过有机相孔隙,形成矿物桥,矿物桥连接了层与层之间的碳酸钙文石片。而同一层的碳酸钙文石片生长交界处又会留下有机相作为边界,这部分有机相使上下层的有机相连接,形成有机质桥接[22]。贝壳珍珠层中纳米微凸、矿物桥和有机质桥接,这些微观结构对贝壳珍珠层韧性提高发挥了重要作用。

2 贝壳珍珠层韧化机理

贝壳珍珠层拥有良好韧性的主要原因是其具有独特的贝壳构型,充分发挥了不同相间的协同、耦合和多功能响应机制。层状结构促使裂纹偏转,增加了裂纹扩展路径和裂纹扩展阻力;片层拔出消耗和释放了能量;文石片表面的纳米微凸和矿物桥增大了拔出阻力;有机质桥接防止了裂纹失稳扩散。这些韧化效应之间协同耦合,极大地提高了贝壳珍珠层的韧性。

裂纹偏转在层状结构材料中极为常见。裂纹首先会在强度低的有机相中萌生,之后会在有机相中扩展一段距离,然后发生裂纹偏转。贝壳珍珠层中的裂纹偏转包括裂纹在同一层有机相中曲折前进;裂纹穿过有机相间的桥接扩展到相邻的有机相以及裂纹穿过脆性无机相扩展到其他层有机相。这种裂纹偏转机制可以极大提高材料的韧性[23]。首先,裂纹偏转势必增加了裂纹扩展路径,进而增加了能量的吸收和释放;其次,裂纹偏转改变了裂纹扩展方向,可以使裂纹从应力有利方向偏转为应力不利方向,进而增加裂纹扩展阻力,宏观上需要更大的应力才能使裂纹继续扩展[24]。

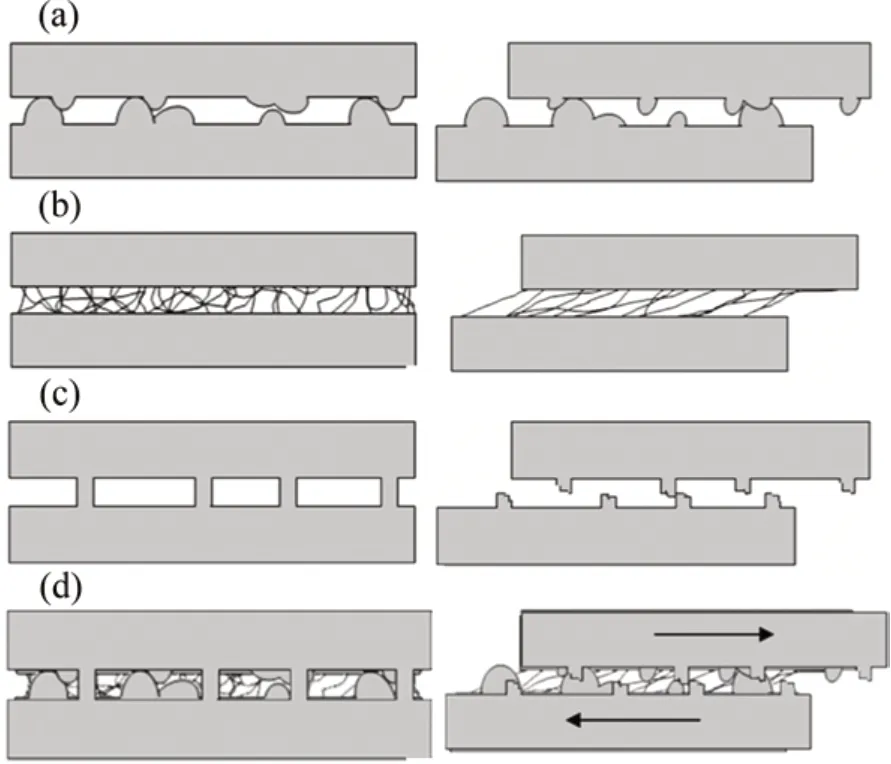

片层拔出在层状构型材料中同样极为常见。裂纹穿过有机相或无机相扩展时,被裂纹包围的无机相就会与之前结合的基体分离,即为片层拔出,但是,片层拔出过程中存在无机相与有机相的相互牵扯摩擦,增大了片层拔出阻力,消耗或释放了能量,进而增加了材料的韧性[25]。此外,贝壳珍珠层中的微观结构对贝壳珍珠层韧性提高起着极其重要的作用[12,26-29]:1)在片层拔出过程中,纳米微凸相互接触产生互锁效应,增大了拔出阻力,如图3(a)所示;2)高韧性的有机相桥接可以在片层拔出时起到牵连作用,吸收能量,防止裂纹的失稳扩散,如图3(b)所示;3)矿物桥的存在阻碍裂纹扩展,增加裂纹偏转概率,而片层拔出必须使矿物桥剪切断裂,进一步增加了拔出阻力,增强了贝壳的韧性,如图3(c)所示;4)这3种韧化效应相互协同、耦合,如图3(d)所示,显著提高了贝壳珍珠层的韧性。

独特的构型和微观结构是贝壳珍珠层具有优异力学性能的主要原因,因此,获得类似的微观结构是制备仿生贝壳材料的关键。仿生贝壳材料就是要制备具有类似贝壳珍珠层构型和微观结构的材料,发挥相间协同耦合效应,提高材料的综合力学性能。

3 金属基仿生贝壳材料制备方法

金属基仿生贝壳材料的制备方法多种多样,目前的传统方法有球磨法[7,30-32]、模板法[33-36]和真空吸滤法[37-38],而新兴的方法有去合金化法[39]和原位反应法[40]等。传统的制备方法只能形成“砖-泥”构型,初步提高材料的力学性能,而新兴的方法是在此基础上,形成更加精细的类似纳米突起和矿物桥的微观结构,进一步发挥相间协同、耦合和多功能响应机制,提高材料综合力学性能。

图3 贝壳珍珠层微观结构耦合作用示意图[9]Fig.3 Schematic diagram of coupling effects between nacre microstructure[9]

3.1 球磨法

球磨法是采用球磨工艺和烧结工艺制备金属材料的常用方法。将金属粉末、磨球和球磨介质装在球磨罐中,球磨罐高速转动,使粉末与磨球、粉末与球磨罐内壁、粉末与粉末之间碰撞,碰撞导致粉末塑性变形、破碎和冷焊,进而达到混匀粉体、细化晶粒和合金化等目的。球磨工艺分低能球磨和高能球磨。低能球磨往往用低转速、短球磨时间和低球料比达到混匀粉体的目的,在这一过程中因为球磨能量小,粉体一般不会发生过度变形。高能球磨运用高转速、长球磨时间和高球料比使粉体变形、破碎甚至合金化。控制球磨能量可以改变球磨产物的形貌,较高的球磨能量可以将金属粉体加工成片状前驱体,再经过热压烧结得到具有贝壳构型的金属材料,因此,球磨法是制备仿生贝壳材料最为普遍的方法。

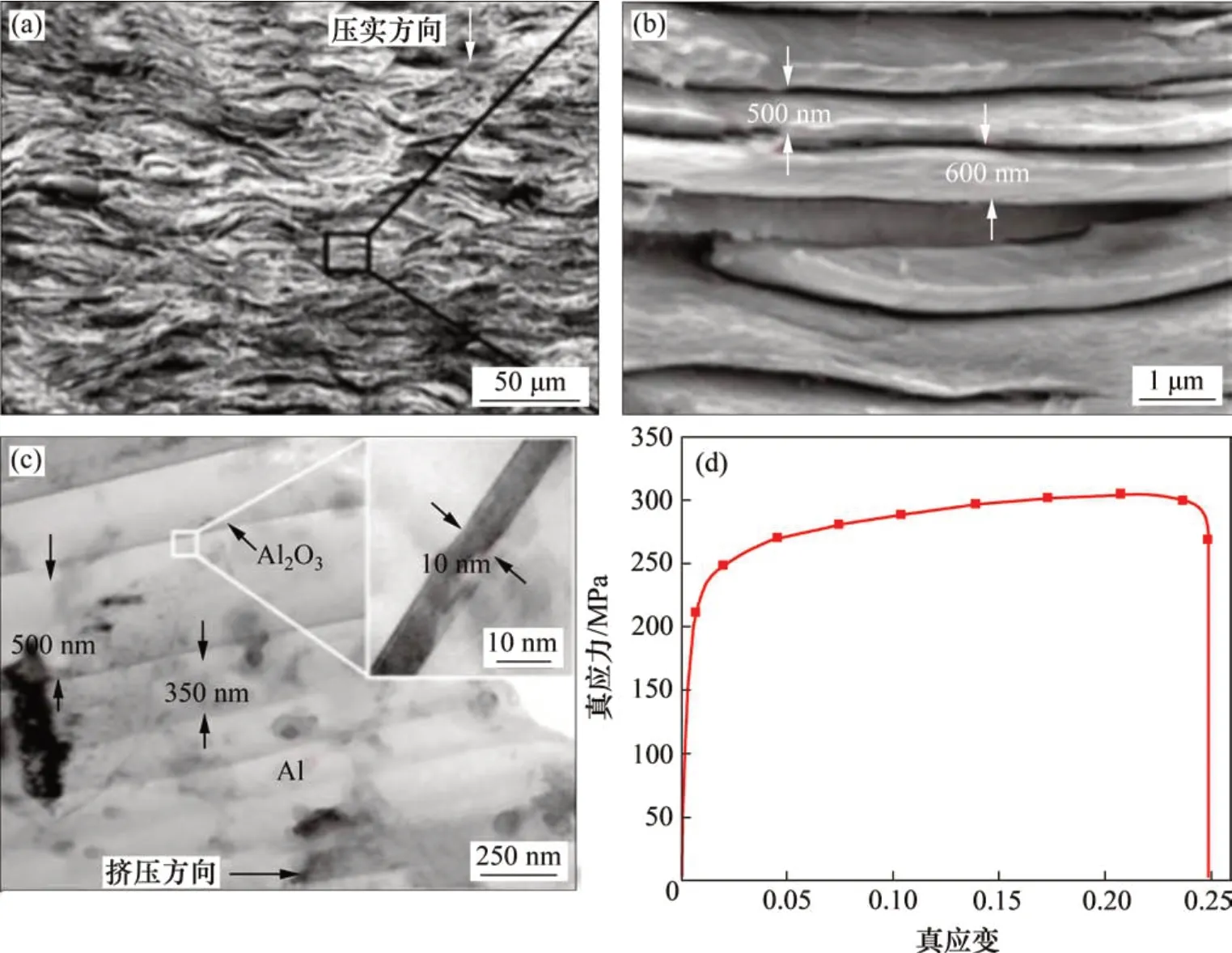

JIANG 等[30]采用球磨法将球形铝粉球磨2 h,得到厚度为几百纳米的片状粉体,片状铝粉室温下与空气反应在其表面原位生成Al2O3薄膜;粉末经压实、烧结和挤压后得到具有仿生贝壳构型的Al2O3/Al 复合材料,其拉伸强度为262 MPa,断裂伸长率为22.9%,均匀伸长率为16.5%。图4(a)所示为烧结后材料的扫描电镜图像,图4(b)是图4(a)局部放大图像,可以观察到厚度为500~600 nm 的铝片层叠排列形成了方向一致的层状结构。图4(c)所示为挤压后材料的透射电镜图像。从图4(c)可见:挤压后材料的仿生贝壳构型中铝片层厚度为350~500 nm,Al2O3层厚度为10 nm,虽然Al2O3/Al复合材料形成了仿生贝壳构型,但是没有获得纳米凸起和矿物桥等更加细微的微观结构。挤压后材料的拉伸曲线如图4(d)所示,可见,其均匀伸长率可以达到16.5%,其主要原因是贝壳构型的韧化效应以及纳米Al2O3层阻碍了位错的回复。采用球磨法可以初步获得具有仿生贝壳构型的材料,且提高了材料的性能,但由于不能获得精细的微观结构,仍然不能充分发挥相间的协同耦合效应。

球磨法制备仿生贝壳材料具有操作简单、成本低、粉末形貌可控和易于工业化等优点。但是,高能球磨过程金属粉体容易氧化,势必引入氧等杂质;如果增强相具有特定的结构(例如碳纳米管),高能球磨会破坏其结构,弱化其增强效果。因此,在制备仿生贝壳材料过程中,球磨法通常用来制备片状粉体,后续结合其他方法获得仿生贝壳材料。

3.2 模板法

模板法是先将增强相制备成具有层状结构的多孔预制件,再将基体材料填充孔隙得到具有仿生贝壳构型材料的方法。制备预制件的常用方法为冰模板法,该法是将增强体粉体与水混合成泥浆,在合适的温度梯度下泥浆中的水定向凝固,冰层沿温度梯度方向生长,将增强体排挤到冰层交界处,形成增强体与冰层分层排列的结构。泥浆完全凝固后经冷冻干燥除冰、高温烧结即形成带有孔隙的预制件。采用浸渗的方法将熔融基体金属液填充预制件孔隙,最终得到具有仿生贝壳构型的金属材料。

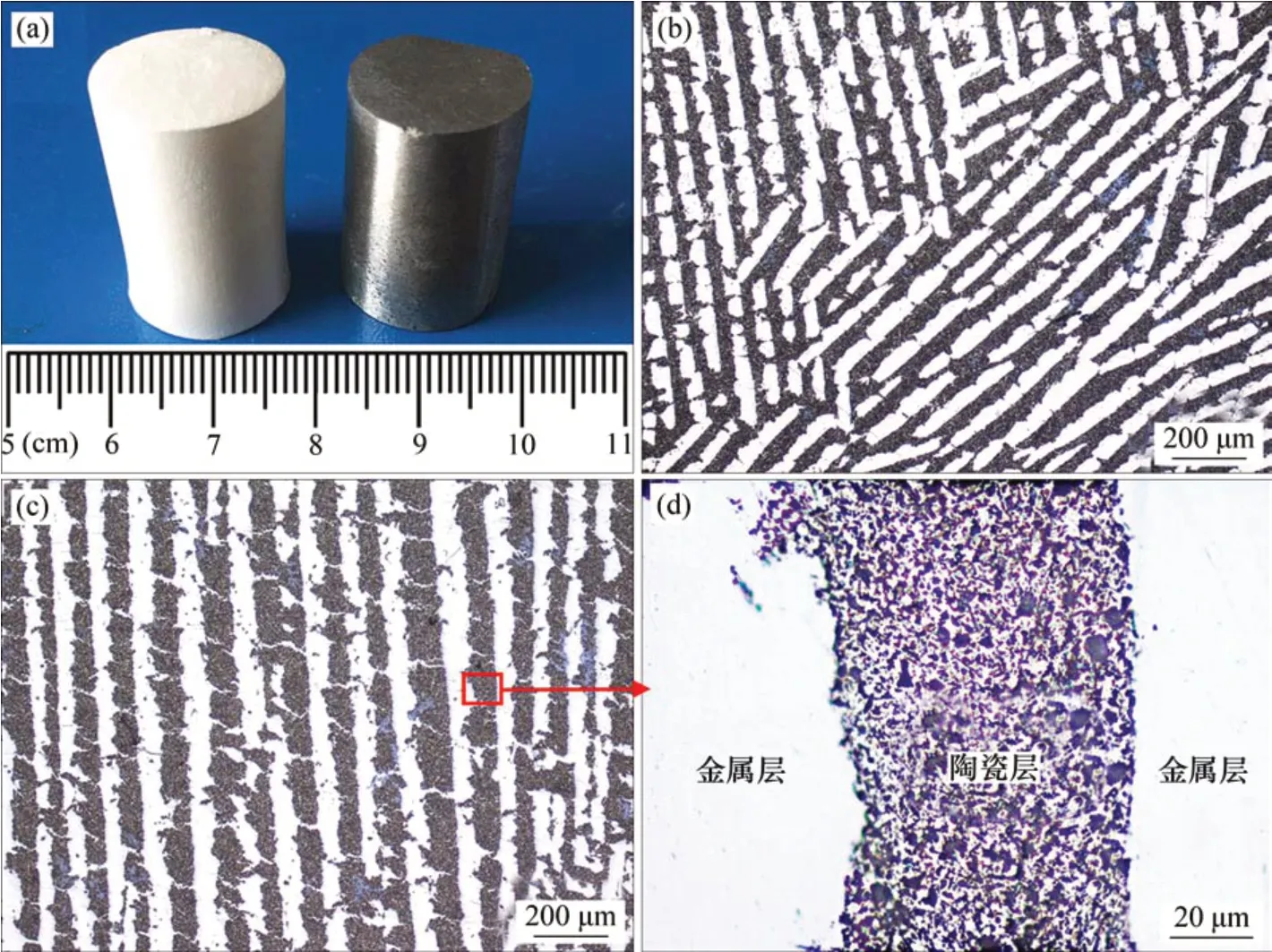

MAO 等[36]采用冰模板法和无压浸渗的方法制备了AZ91D/Mg2B2O5w 仿生贝壳材料。制备Mg2B2O5预制件过程中加入一定量的纳米二氧化硅,以增强基体与增强体的润湿性,使得熔融镁液仅靠重力即可充分浸渗到预制件中。图5(a)中白色圆柱是Mg2B2O5预制件,深色圆柱是浸渗后的AZ91D/Mg2B2O5w 仿生贝壳材料。图5(b)和(c)所示分别为浸渗后材料径向和轴向的扫描图像,其中白色的片层是镁合金基体,平均厚度是35 μm,暗色的片层是Mg2B2O5增强体,平均厚度是32 μm。由于添加了纳米二氧化硅,基体与增强体的浸渗效果优异,从图5(d)可以看出,基体可以浸渗到增强体的微小孔隙中。通过冰模板法和无压浸渗的方法可以得到具有仿生贝壳构型的材料,且两相界面粗糙,软相镁合金基体可以通过Mg2B2O5预制件的缝隙形成桥接,形成了类似贝壳珍珠层中有机质桥接的结构。但是这种贝壳构型片层厚度约为30 μm,过大的尺寸限制了材料的性能。

图4 Al2O3/Al复合材料形貌图及其力学性能[30]Fig.4 Morphology and mechanical properties of Al2O3/Al composites[30]

图5 AZ91D/Mg2B2O5w仿生贝壳材料形貌[36]Fig.5 Morphology of AZ91D/Mg2B2O5w nacre-inspired composite[36]

模板法可以形成增强相和基体均匀分布、规则排列的仿生贝壳材料,但是,模板法存在诸多限制因素:基体与增强体之间要有很好的润湿性才能有良好的浸渗效果;增强体体积分数需要足够高才能形成具有足够强度的预制件,而过高的增强体体积分数势必导致材料伸长率下降;制备得到的贝壳构型尺度偏大;预制件容易产生裂纹等宏观缺陷。

3.3 真空吸滤法

真空吸滤法是利用流体与重力作用,将具有二维结构的粉体规则排列进而制备仿生贝壳材料的方法。片状粉体与液体介质均匀混合制备成悬浊液,将悬浊液进行真空吸滤,吸滤过程中粉体因为其二维结构在重力作用下会平行于水平方向排列形成滤饼,滤饼经过烧结即可得到具有贝壳构型的复合材料。

CHU 等[37]通过真空吸滤的方法制备了片状石墨烯(GNP)增强的铜基复合材料,其制备流程如图6所示。首先将片状石墨烯在酒精中超声分散1 h,之后加入铜粉搅拌1 h得到悬浊液,悬浊液真空抽滤得到GNP/Cu滤饼,滤饼自然风干24 h后采用放电等离子烧结得到GNP/Cu复合材料。当石墨烯体积分数为35%时,复合材料呈现有序的仿生贝壳构型,其中石墨烯片宽度约为25 μm,厚度为12 nm,石墨烯片之间填充有铜基体。规则的仿生贝壳构型降低了石墨烯与铜基体间的平面热阻和边界热阻,从而显著提高了材料平行于石墨烯片层排列方向的导热系数K,达到525 W/(m·K),相较于纯铜,提高了50%。但是这种方法得到的仿生贝壳构型增强体之间彼此分离,没有对应“矿物桥”和“纳米微凸”的微观结构,不能充分发挥贝壳构型的韧化效果。

真空吸滤法制备仿生贝壳材料操作简便,易于工业化生产,但是要求增强体或基体至少一种材料具有二维结构,而球磨工艺可以制备片状粉体,恰好满足这一要求。因此,真空吸滤法通常与球磨法结合,广泛应用于制备金属基仿生贝壳材料。

3.4 去合金化法

图6 GNP/Cu复合材料制备流程[37]Fig.6 Preparation processes of GNP/Cu composite[37]

去合金化是通过化学腐蚀或电化学腐蚀将合金中一种或多种组元选择性去除的工艺。去合金化法是采用去合金化工艺对片状金属粉体表面处理,进而形成具有纳米突起和矿物桥的仿生贝壳材料的制备方法。在多组元合金腐蚀过程中,化学性质活泼的组元会被试剂选择性溶解,留下的化学性质稳定的组元重组,形成纳米多孔的金属材料[41],具体过程如图7所示,其中银色原子代表化学性质活泼的金属原子,金色原子代表化学性质稳定的金属原子。首先,多组元的合金与腐蚀溶液接触,合金表面化学性质活泼的金属原子与腐蚀液反应形成离子进入溶液,如图7(a)所示。反应持续一段时间后,材料表面化学性质活泼的原子全部进入溶液,而化学性质稳定的金属原子在反应界面重组形成不规则的粗糙表面,如图7(b)所示。最终,材料表面形成如图7(c)(d)所示的纳米突触结构。表面布满纳米突触的片状粉体在烧结过程中,彼此接触的纳米突触形成桥接,不能相互接触的突触形成纳米凸起,最终得到具有纳米突起和矿物桥的仿生贝壳材料。

图7 二元合金去合金化过程示意图[41]Fig.7 Schematic diagram of dealloying process of binary alloy[41]

LI等[42-43]采用去合金化的方法制备了具有仿生贝壳构型的铜基复合材料。首先将铜粉和铝粉高能球磨得到片状Cu-42%Al(质量分数)的合金粉末,用稀盐酸进行去合金化处理,如图8(a)所示,经多步反应后,片状铜基体表面的铜原子重组形成纳米凸起,合金中的铝原子全部进入溶液中。悬浊液经过抽滤和干燥得到粉体,粉体经SPS烧结和热轧制,最终得到仿生贝壳材料微观形貌如图8(b)和8(c)所示。烧结压力为50 MPa 时,材料不仅具有仿生贝壳构型,而且片层间形成类似“矿物桥”的结构(红色箭头指示区域)和纳米微孔。纳米微孔具有阻碍铜晶长大和再结晶的作用,增加了位错密度,进而增强了材料位错强化和晶界强化效果,材料的抗拉强度达到了403 MPa。而层间的“矿物桥”产生了足够的界面键合,提高了材料的拉伸延展性,材料伸长率达到了7.1%。烧结压力为200 MPa得到的材料不具有仿生贝壳构型,过高的烧结压力使得纳米微孔减少,铜晶粒长大,材料的力学性能相较于50 MPa 烧结的材料低,抗拉强度为347 MPa,伸长率为5.9%。通过调控烧结压力得到了不同微观构型的材料,具有仿生贝壳构型的材料在强度和韧性方面都比不具有特殊构型的材料性能更好。

图8 去合金化过程示意图及材料微观形貌[42-43]Fig.8 Schematic diagram of dealloying process and microstructure of Cu material[42-43]

去合金化法制备仿生贝壳材料在球磨法和真空吸滤法的基础上增加了去合金化工艺,不仅能够获得贝壳珍珠层构型,而且可以得到精致的“矿物桥”和“纳米凸起”微观结构,有效提高材料的强度和韧性,是一种极具潜力的制备仿生贝壳构型材料的新方法。但是通过合金化法制备的材料具有较低的冶金质量,限制了材料性能的进一步提高。如果设法将纳米微孔填充有机相,将成为一种极富创造性的理想制备方法。

3.5 原位反应法

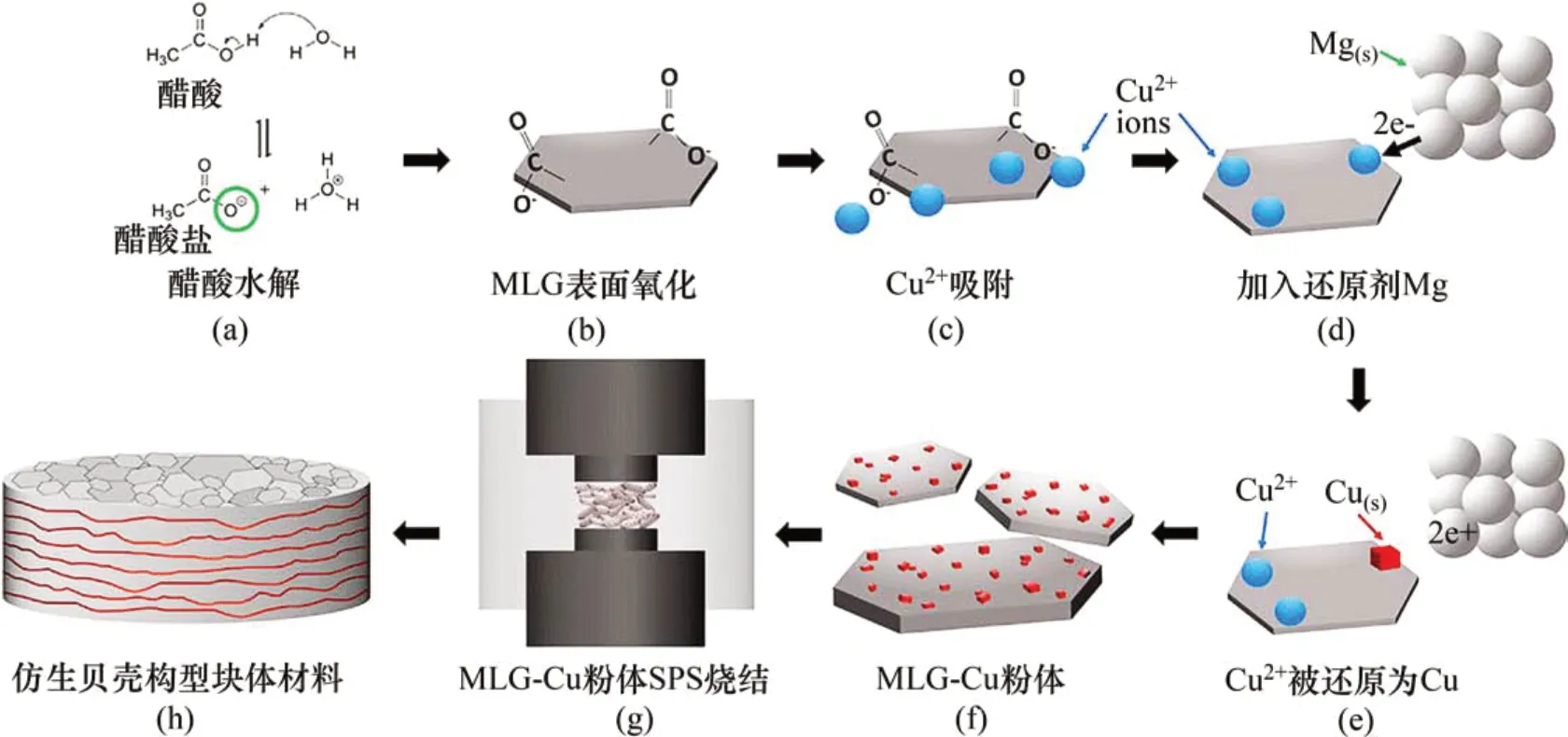

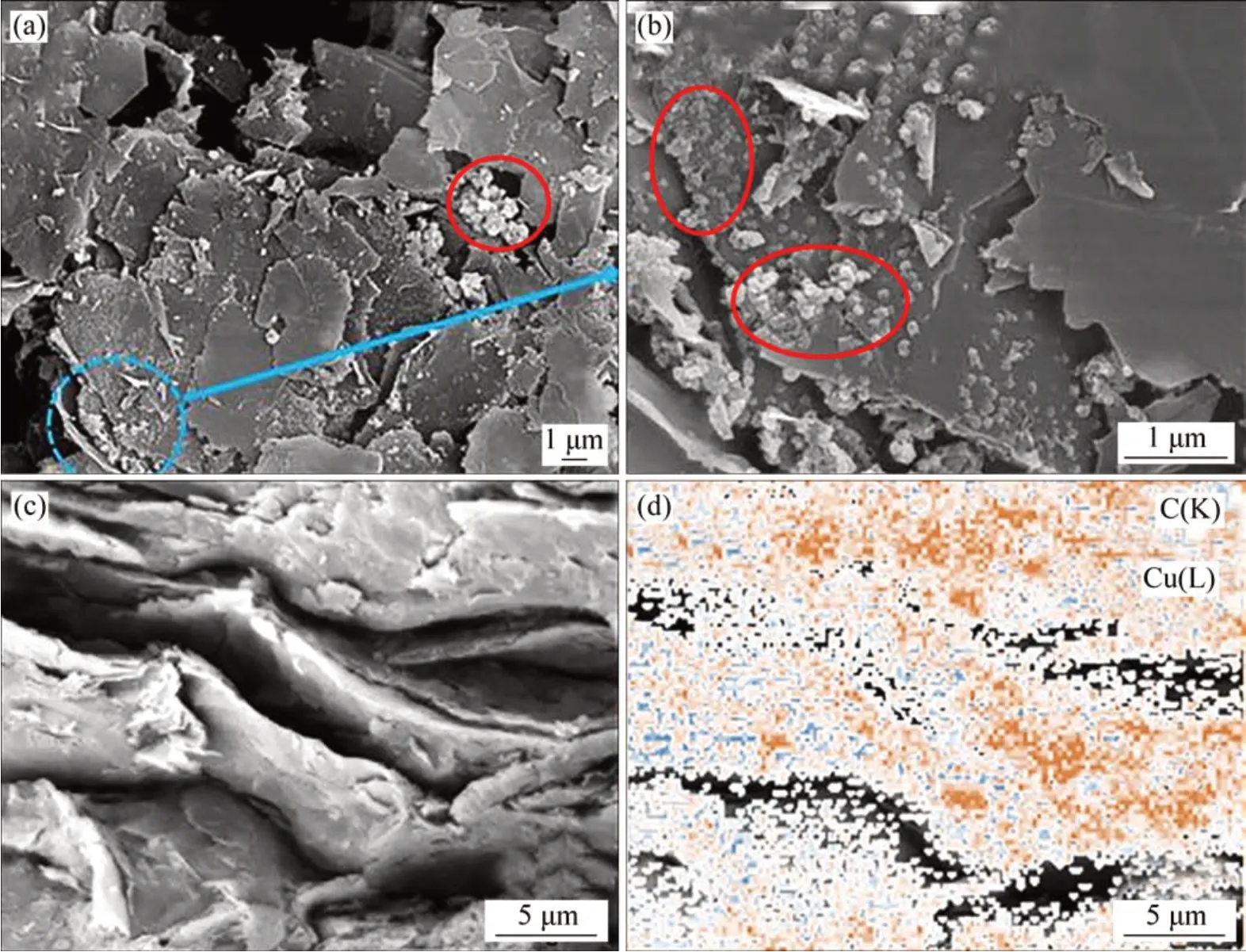

原位反应法是在片状粉末基体上进行化学反应,原位生成异质金属凸点,进而获得仿生贝壳材料的方法。FONTOURA 等[40]采用原位反应的方法制备了石墨烯和铜的复合材料,相较于没有进行原位反应的石墨烯材料,其负载能力提高了5倍。首先将片状多层石墨烯在丙酮中超声处理,去除石墨烯表面的杂质官能团,为后续的原位反应提供良好的界面条件。片状石墨烯过滤干燥后加入到硫酸铜和冰醋酸的混合溶液中搅拌,在此过程中,石墨烯表面首先会结合带负电荷的醋酸根离子(图9(a)(b)),进而吸引带正电荷的铜离子,使得片状石墨烯表面富集铜离子(图9(c))。将镁带加入悬浊液中(图9(d)),镁在石墨烯表面还原铜离子(图9(e)),铜颗粒在石墨烯基体上生长,得到表面附着铜纳米凸起的石墨烯片(图9(f))。悬浊液过滤干燥后经过放电等离子烧结(图9(g))得到具有仿生贝壳构型的石墨烯/铜复合材料(图9(h))。图10(a)所示为经过原位反应后片状石墨烯粉体的扫描图像,图10(b)所示为图10(a)中虚线区域的放大图像,其中实线圈指示的区域是原位生成的纳米铜颗粒。图10(c)所示为烧结后复合材料的扫描图像,图10(d)所示为对应区域的EDS 图像,其中片状石墨烯堆叠在一起,形成了仿生贝壳构型。由于铜质量分数只有10%,不能直接观察到纳米铜颗粒,但是,通过EDS 图像可知铜元素分布在石墨烯片的表面和边缘位置。通过纳米压痕曲线计算得到材料的压痕功为22.4 mJ,约为纯石墨烯材料(3.7 mJ)的6 倍。材料中仅占10%的铜充当有机质,显著提高石墨烯层间附着力,限制了石墨烯薄片的滑动、拉出和分层,机械性能因而获得显著提升。

原位反应法同样是一种极具潜力的制备仿生贝壳材料的新方法。原位反应法可以结合球磨法和真空吸滤法,制备表面具有纳米微凸的粉体,进而制备具有理想微观形貌的仿生贝壳材料。但是,目前缺少关于原位反应法制备仿生贝壳材料的研究,此方法存在粉体表面纳米微凸分布不均、易于团聚等问题,亟需更加深入、系统地研究。

在这5种制备金属基仿生贝壳材料的有效方法中,球磨法、模板法和真空吸滤法运用最为普遍,工艺最为成熟,但是,其制备得到的仿生贝壳材料仅仅初步具有仿生贝壳构型,难以产生类似纳米微凸、矿物桥和有机质桥接的微观结构,不能充分发挥相间的协同、耦合和多功能响应机制,存在较大局限性。而去合金化法和原位反应法分别在片状粉体上做“减法”和“加法”,使片状粉体表面形成了纳米微凸,进而制备具有纳米微凸和矿物桥的仿生贝壳材料。在金属基仿生贝壳材料构型设计精细化的趋势下,去合金化法和原位反应法为仿生贝壳材料制备提供了新思路。

图9 原位反应法流程示意图[40]Fig.9 Process of in-situ reaction method[40]

图10 GNP/Cu复合材料微观形貌[37]Fig.10 Microstructure of GNP/Cu composite[37]

4 展望

金属基仿生贝壳材料因其特殊的构型,具有优异的综合力学性能、电性能和热性能,可以广泛应用于结构材料、电子封装、电极、能源和催化等领域。金属材料构型复合化已成为推动金属基复合材料发展的必然趋势。然而,目前关于仿生贝壳材料的研究还远远不够,相关研究仍处在探索阶段,依然存在众多科学问题亟待解决。

首先,仿生贝壳材料不是两相材料的简单组合,而是不同结构和性能的材料相互作用、相互补充,以达到“1+1>2”的效果。目前,金属基仿生贝壳材料的研究已经证明了其巨大的潜力,但如何选择增强相,如何有效地组合增强相,以及如何设计和实现仿生贝壳构型仍是有待解决的问题。

其次,传统制备仿生贝壳材料的方法已然不能满足仿生贝壳构型精细化的要求,新的有效方法需要提出和完善。可以对以下4 个方面进行研究:1)新兴的去合金化法和原位反应法极具潜力,相关研究的展开预期能取得可喜成果,特别需要对制备方法进行优化以获得优异的仿生结构。2)借鉴3D打印等增材制造技术探索仿生贝壳材料制备的新思路和新方法[44-47]。增材制造技术可以更有效地实现材料结构设计,并根据需要获得组成均匀,结构稳定的复合材料。同时,增材制造是一种可以获取近净成形产品的方法,它可以减少后续的材料加工,提高生产效率[48-50]。将增材制造应用于仿生贝壳材料的制备很有意义。3)参考已经成熟的仿生贝壳构型的聚合物材料制备方法例如剪切流动诱导法[51]和层层组装法等,探索新的材料制备工艺。4)随着计算机技术的飞速发展,数值模拟和计算已经成为材料研究中不可缺少的部分[52-54]。通过数值模拟和计算分析,可以摆脱实验条件的限制,进行更高效、准确的材料设计,并为贝壳构型设计和制备提供强大的数据指导。这种跨学科的研究也是仿生复合材料的重要发展方向。

5 结论

1)贝壳珍珠层不同的生长方式(堆垛型和砖墙型)使贝壳珍珠层微观结构具有略微差异,但是都能够形成纳米微凸、矿物桥和有机质桥接等微观结构。

2)贝壳珍珠层中独特的微观结构和构型能够充分发挥相间协同耦合效应,这是贝壳珍珠层拥有优异力学性能的主要原因。

3)以球磨法、模板法和真空吸滤法为代表的传统制备金属基仿生贝壳材料的方法虽然能够制备具有“砖-泥”构型的复合材料,初步提高材料的综合力学性能,但难以形成矿物桥等微观结构,不能充分发挥相间协同耦合机制。

4)以去合金化法和原位反应法为代表的新兴的制备金属基仿生贝壳材料的方法是极具潜力的制备工艺,能够形成类似纳米突起和矿物桥的微观结构,进而提高材料的综合力学性能。

5)可以借鉴仿生贝壳聚合物材料的制备工艺,并结合增材制造技术和计算机技术,探索更加有效的仿生贝壳材料的制备方法,以达到仿生贝壳构型精细化的要求。