基于水平集方法的共轴流型液滴形态关键参数研究

2020-12-18刘鑫琦吕晓永吴东旭

胡 晟,刘鑫琦,吕晓永,吴东旭

(东北大学秦皇岛分校 控制工程学院, 河北 秦皇岛 066004)

液滴粒径一般在10~100 μm之间,体积约为10-18~10-9L.由于液滴具有较大的体表面积比,分子热扩散时间较短,有利于生化反应实验,可加快微观研究和传感分析[1-3].当前液滴生成芯片结构主要分为交叉型(如:T型、V型、Y型、L-L型)、共轴型、流动聚焦型和膜孔渗透型[4]等.以上结构在液滴的生成过程中各有优劣,例如:交叉型T沟道制作简单,但是液滴的生成速率较慢、粒径调节较为复杂,需要不停控制离散相和连续相之间的速度比.流动聚焦型也存在上述问题.膜孔渗透型的生成速率较高,然而膜孔的参数已经制备完成,后期难以调节.

与上述液滴生成方法不同,目前还有一种共轴型液滴法,离散相液体进样口流向和连续相流速方向相同,根据离散相流速大小实现液滴的生成.目前国内学者进行了相关实验[5]和仿真工作[6-7].因其制备简单,仅需毛细管即可进行微尺度液滴颗粒的大量生成.上述国内学者对共轴液滴生成相关控制参数进行了实验报告,但是在共轴液滴模型的理论研究方面,采用水平集方法(level set method, LSM)研究进样速度、黏度、进样孔径尺寸以及生成频率却较少报道.

因为公式简单、编程容易、精度较好,水平集方法已经广泛使用在液滴微流控的多种结构研究当中.同时该方法也衍生出自适应网格LSM,双分辨率LSM,明锐界面LSM,保守LSM,都改善了该方法在微流两相系统研究中的理论预测能力[8].因此本文采用LSM方法对单一离散相流体进样速度、黏度、孔径大小进行分析和研究.

1 理论模型

研究液滴生成必须先求解流场分布,两相流体都属于不可压缩流体(incompressible fluid).因此流场分布满足体积守恒原理:

·u=0 .

(1)

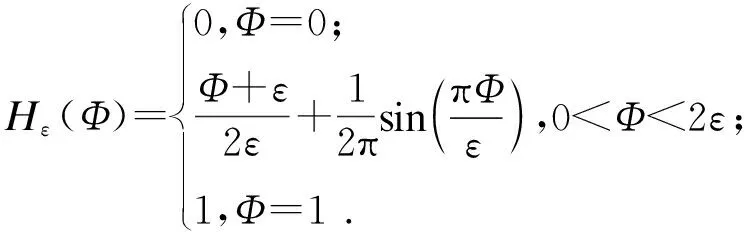

式中:u代表流体速度矢量.水平集方法采用变量Φ表征两相流不同液体,变量的数值变化区间为[0,1].当Φ=0.5时,表示离散相与连续相的分界.数值模型必须约束两相分界面之间具有一定空间厚度,以满足计算的连续性,采用变量2ε表示.此数值与离散网格点的间距成正比(2ε=3Δx).变量Φ描述的水平集函数满足质量守恒定律,如式(2)所示:

∂Φ/∂t+u·Φ=0 .

(2)

离散相和连续相应满足动量守恒定律,即Navier-Stokes方程:

(3)

(4)

(5)

通过上述δε(Φ)和Hε(Φ)对分离界面的数学平滑作用,连续相和离散相混合后的液体密度和黏度可线性表示如下:

(6)

(7)

式中密度与黏度下标c和d分别表示连续相(continuous phase)和离散相(dispersed phase).

针对式(3),Re,Fr和We为无量纲数,函数关系式如下:

(8)

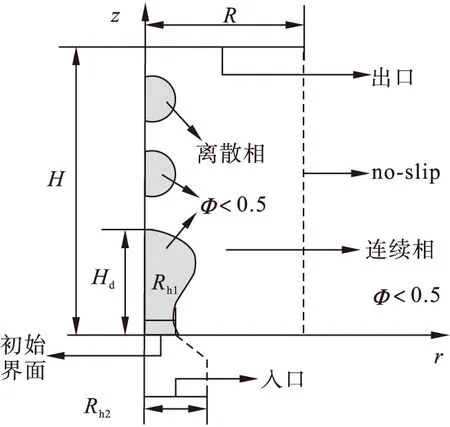

式中:d为微沟道特征长度;g为重力加速度;σ为两相流与固体墙壁的表面张力系数.根据上述数学形式的说明,进行相关的物理与几何建模,共轴流场几何模型如图1所示.本文构建圆柱形管壁进行理论建模,为了降低3D网格单元的数量,选择2D轴对称坐标进行计算和分析.圆柱管半径R和高度H分别为19和60 mm.下方具有和圆管对称轴重合的锥形喷孔.锥孔底部向上喷射离散相流体进入上方圆管.本文的上、下孔径Rh1,Rh2分别为1和3 mm.

图1 共轴流体的几何模型与边界条件

右方虚线代表管壁,其边界条件为非滑移边界.底部为离散相液滴流体入口(ud=-U0n),顶部为两相流液体的出口通道,它的边界条件为Lexitt·[-pI+η(tu+(tu)T)]=-pexitn,t·u=0,其中Lexit和pexit分别为出口长度与出口压强.本文采用COMSOL有限元软件进行共轴两相流体建模和仿真分析.

2 仿真结果与分析

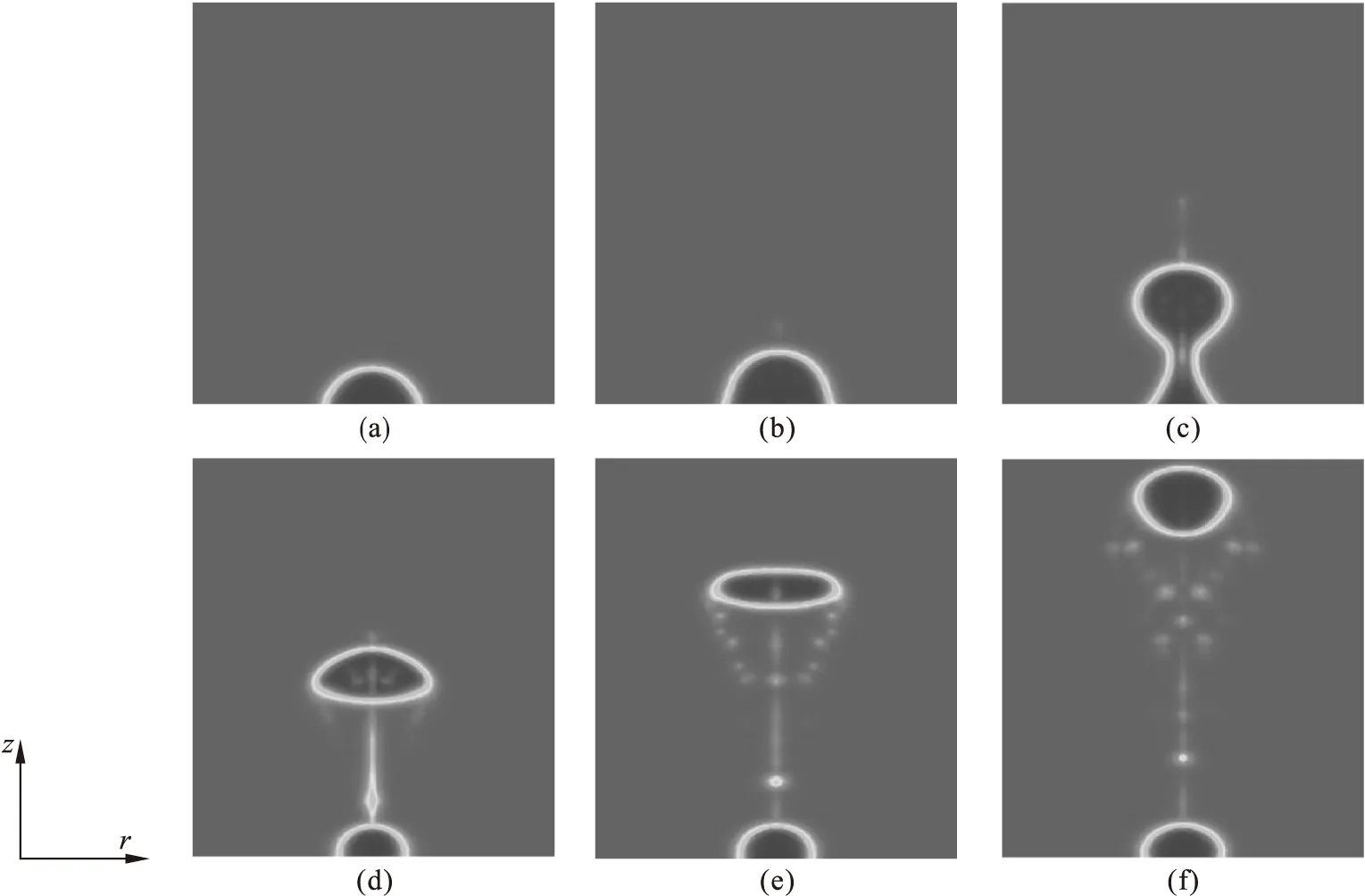

首先进行液滴离散相的流速研究,离散相为70%石蜡和30%庚烷的混合物,连续相为纯净水溶液,密度ρd和ρc分别为882,996 kg/m3,黏度ηd和ηc分别为6.71,0.958 mPa·s.墙壁固相和两相流体之间表面张力系数σ为44.8 mN/m.对模型进行仿真求解,设定离散相初始速度ud=15 mm/s,求解结果如图2a~图2f所示.由图可得,随着下方锥孔不断地注入离散相流体,液体逐渐进入圆柱体内部.此时液滴受到下方离散相液体推力和上方连续相液体重力的共同作用发生形状变化.初始条件,连续相对液滴的拖曳力较小,表面张力占主导,液滴在出口慢慢隆起形成半弧形.液滴不断生长,它受到连续相的拖曳力将逐渐增强,并且液滴上、下速度差造成表面张力不平衡而发生撕裂.最终撕裂的液滴脱离离散相,进入上方连续相溶液.根据图2的液相分布,可以提取z轴方向的两相流相位关系曲线,方便求解液滴形成过程的尺寸变化和具体位置,如图3所示.

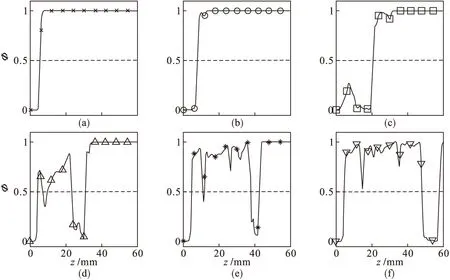

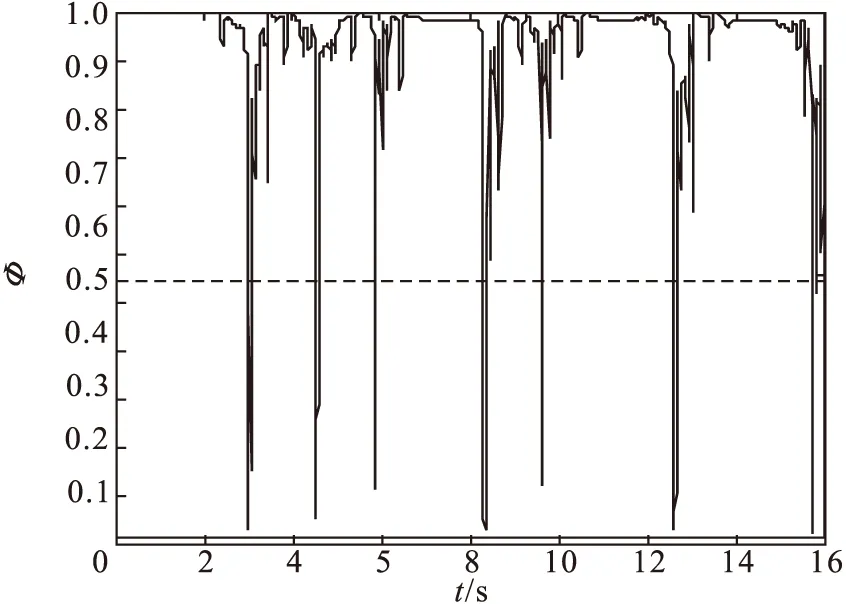

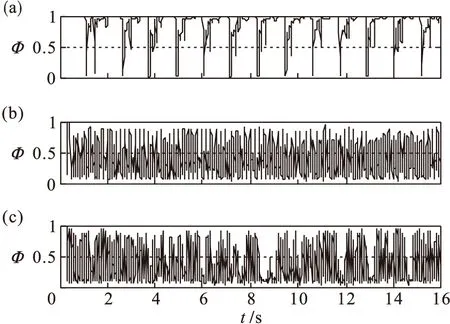

分析两相液体的液滴形成,本文考虑在z轴(r=0),固定点Hd探点位置提取水平集变量Φ的数值.Hd为液滴形成过程喷射的最大高度.根据上述的相位可计算出ud=15 mm/s时,Hd=18.6 mm,结果如图4所示.从图中的相位变化可说明,速度为15 mm/s的液滴成形还不够稳定,周期特性不十分明显.仿真过程也发现液滴逐渐向上运动中会发生分解,其尺寸均匀性较差.主要由于离散相液体向上运动克服重力降低了液滴的动能所致.

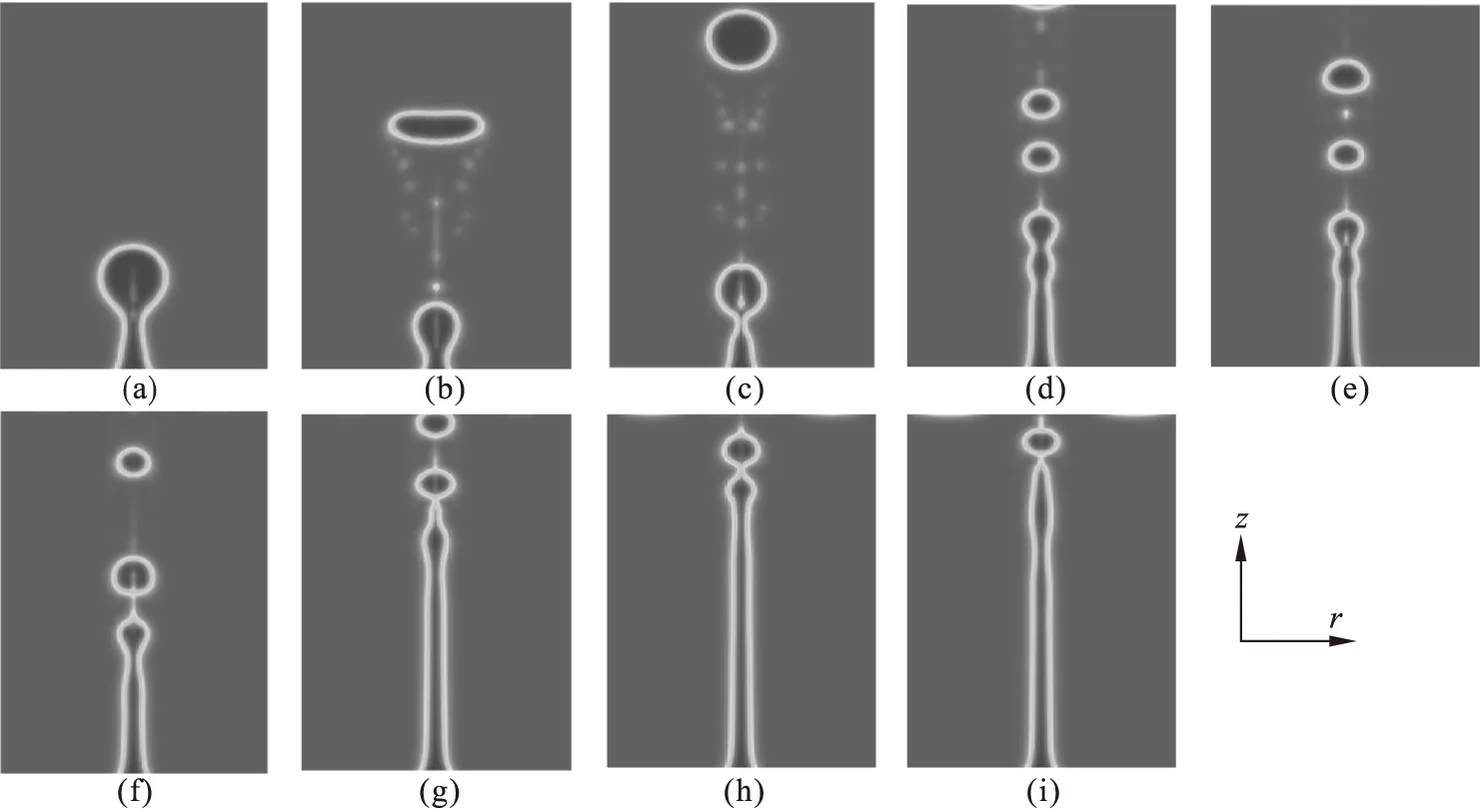

对离散相进样口流速进行研究,当速度降低为4 mm/s时,分离液滴并未形成.主要由于两相流之间张力过大,进口液体无法克服重力与张力作用顺利进入圆柱管道内部.反之,提高进样速度ud分别为26,37,48 mm/s,形成的液滴形状如图5所示.可见,随着离散相进口速度不断提高,液滴流逐渐变成射流流形.离散相速度的增加,使单分散相液滴破碎程度加剧,尺寸变小.

喷射高度Hd变大.对它们各自Hd位置点的相位进行研究,如图6所示,进样速度为26 mm/s时具有较好的液滴生成周期性,并且液滴的成形较为均匀.但此速度下的液滴生成频率远低于进样速度为37 mm/s的情况.然而,48 mm/s 的速度使液滴生成频率更快,液滴单分散性较差,且稳定性不如前者.调节石蜡和庚烷百分比,可得不同的黏度,如表1所示.随连续相水溶液参数变化,研究黏度的影响.

图2 不同时刻的液滴成形过程

图3 不同时刻r=0的两相流相位分布曲线

图4 Hd位置处随时间变化的相位关系曲线

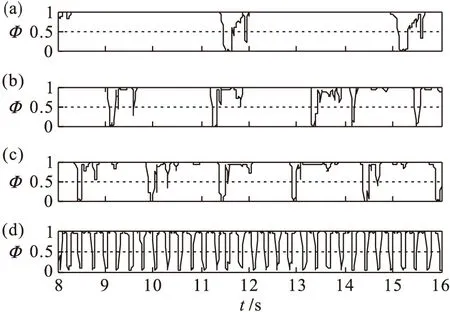

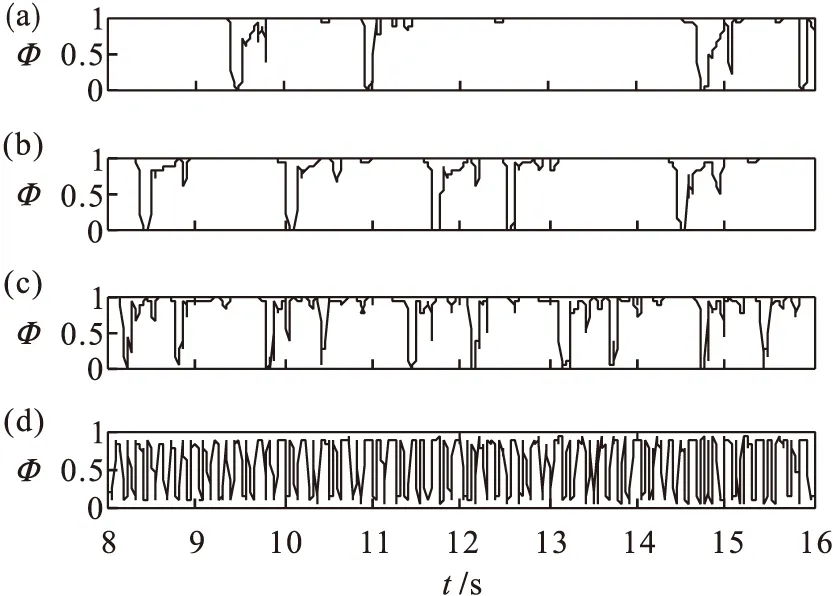

与70%石蜡+30%庚烷的离散相液体进行对比,且连续相和输入速度保持不变,两种液体各自的Hd值随时间变化的相位如图7和图8所示.为了更直观表达曲线特征,本文仅显示液滴分离处8~16 s的时间变化曲线.从图7和图8可发现,随着黏度增大,在速度不变的条件下,液滴的生成周期增大,频率变慢.该现象主要由于黏度数值增大,离散相和连续相液体之间的表面张力增强,需要更多的时间克服表面张力作用才能撕裂成固定尺寸的液滴.但是速度不断增大至48 mm/s,原本呈非周期性的喷射流形,也逐渐还原为周期性的液滴流.形成的液滴具有较好的均匀性,然而尝试将速度提高到89 mm/s,90%石蜡+10%庚烷的结果显示生成液滴的周期性降低,与图5g~5i类似.

图5 不同流速条件下液滴随时间变化相位图

图6 不同Hd位置随时间的相位关系曲线

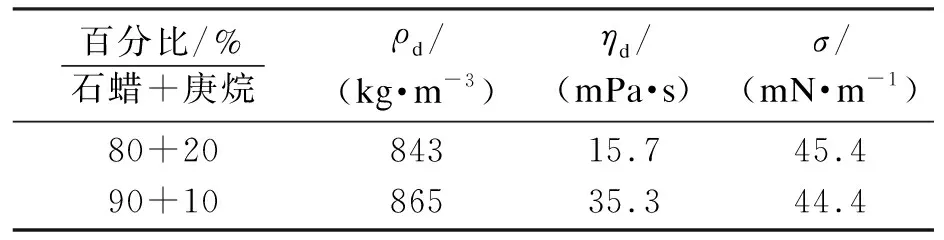

表1 不同石蜡与庚烷百分比仿真参数

图7 80%石蜡+20%庚烷对不同速度的Hd位置相位曲线

最后对入射孔径HR1进行研究,计算结果如图9所示.本文以离散相90%石蜡+10%庚烷为研究对象,初始速度为48 mm/s.设置孔径HR1分别为3 mm和2 mm,且其余参数保持不变.与图8d相比,缩小孔径能够增大分离界面处的层流速度,进而增加液滴的生成频率.但是因为孔径的降低,相应生成液滴的尺寸也受到限制.另外也证实了液滴生成频率与输入孔径有间接关系,对液滴尺寸与均匀特性具有较大的影响.上述仿真研究与文献[9-10]仿真结果一致.

图8 90%石蜡+10%庚烷对不同速度的Hd位置相位曲线

图9 90%石蜡+10%庚烷的孔径对比

3 结 论

1) 共轴流体离散相输入速度越快,流形逐渐由液滴流过渡为射流,且喷射长度加长,周期性降低.

2) 离散相比连续相的黏度值相差越大,液滴生成的周期性越好.

3) 孔径越大,液滴的生成尺寸越大,但周期变长,均匀性降低.