由煤炭制取芳烃技术进展

2020-12-17黄晓凡汤效平崔宇王兹尧王彤

黄晓凡 汤效平 崔宇 王兹尧 王彤

摘 要: 介绍国内外煤炭低温热解、煤炭加氢液化、合成气制芳烃、煤基甲醇芳构化、甲苯甲醇烷基化等几种由煤炭转化制取芳烃的技术路线。比较各种技术路线的原料转化、产物组成和目标产物收率等差异。从大规模工业化的角度出发,分析各种技术存在的问题,并对未来重点研发方向提出建议。指出煤炭制取芳烃产品,应走绿色、清洁、高效的转化路线,以高附加值化学品为终端产物,甲醇制芳烃技术具有甲醇转化率高、芳烃收率高的优点,是目前适合大型工业化的技术路线。

关 键 词:芳烃;煤制芳烃;甲醇制芳烃;合成气制芳烃;加氢液化;烷基化

中图分类号:TQ536 文献标识码: A 文章编号: 1671-0460(2020)11-2615-06

Advances in Coal to Aromatics Technology

HUANG Xiao-fan, TANG Xiao-ping, CUI Yu, WANG Zi-yao, WANG Tong

(Huadian Electric Power Research Institute Co., Ltd., Hangzhou Zhejiang 310030, China)

Abstract: Several domestic and foreign technical routes of coal to aromatics were introduced, such as low-temperature pyrolysis of coal, coal hydro-liquefaction, synthesis gas to aromatics, coal-based methanol aromatization, alkylation of toluene with methanol. The differences of raw material conversion, product composition and target product yield were compared. From the perspective of large-scale industrialization, the problems of these technologies were analyzed, and suggestions for the future research were put forward. It was pointed out that the conversion route of coal to aromatics should be green, clean and efficient, taking high value-added chemicals as the end product. The methanol to aromatics technology has the advantages of high conversion rate of methanol and high yield of aromatics, which is suitable for large-scale industrialization.

Key words: Aromatics; Coal to aromatics; Methanol to aromatics; Syngas to aromatics; Hydro-liquefaction; Alkylation

芳烴是一类含有苯环的碳氢化合物,是关系国计民生的重要有机化工原料,其中的“三苯”,即苯(B)、甲苯(T)、二甲苯(X),在医药、合成材料、印染、纺织等众多行业有着广泛应用,其生产规模仅次于乙烯和丙烯。芳烃的生产能力是一个国家的石化产业水平的重要标志之一。目前全球芳烃消费总量约1.2亿t·a-1 [1],其中对二甲苯(PX)是用量最大、最有代表性的产品,主要用于聚酯、合成纤维等生产。我国是全世界最大的PX消费国,2018年我国PX表观消费量达2 614万t,进口量 1 590万t,对外依存度高达61%,创历史最高,进口贸易额高达169亿美元,如果综合考虑PX生产的上游原料原油的进口,则PX对外依存度将超过80 %。芳烃产品的短缺和过高的对外依存度,已严重影响我国芳烃下游产业健康安全发展,因此开发一条石油替代路线生产芳烃产品具有重要战略意义。

目前芳烃产品的生产主要来源于催化重整和裂解汽油等石油技术路线,随着我国国民经济的发展及对芳烃需求的日益增长,作为芳烃生产原料的石油资源面临着越来越严重的短缺局面,已成为制约我国芳烃发展的主要瓶颈之一。我国煤炭资源相对丰富,开发以煤炭为原料来制取芳烃的技术路线,将成为保障我国芳烃产业安全的必然选择。在国家煤炭深加工产业示范“十三五”规划中明确指出,将煤炭深加工作为我国油品、天然气和石化原料供应多元化的重要来源,同时发挥工艺技术和产品质量优势,推进形成与炼油、石化和天然气产业互为补充、协调发展的格局。利用丰富的煤炭资源生产芳烃成为我国现代煤化工行业重点发展的核心技术之一,是我国新型能源化工的重要组成部分。

当前新建石油基芳烃路线装置规模已达数百万吨级别,并且芳烃下游衍生产品主要为高端聚合物,对产品纯度、质量要求较高。为提升煤制芳烃路线的竞争力,煤制芳烃技术的发展,应以“将煤炭转化为高收率、高纯度的化学品”为目的,并且能够适合大规模工业化生产。近年来,众多科研院所、高校和企业对煤炭路线制备芳烃技术进行了广泛的研究,包括煤炭热解[2-5]、加氢液化[6-8]、合成气制芳烃[9-13]、煤基甲醇芳构化[14-17]、甲苯甲醇烷基 化[18-20]等众多技术。本文通过综合比较分析各种技术,以期获得一条符合芳烃产业发展现状的煤制芳烃产业化路线。

1 由煤直接获得芳烃

煤中含有大量的芳环结构,例如烟煤中有60 %~80 %的碳来自芳烃,无烟煤中有95 %以上的碳来自芳烃体系,并且煤中具有很多高价值的多环芳香化合物。通过热解、加氢液化等方式将煤炭中富含芳环的组分提出,再经过精制可以得到高附加值的芳烃产品。

1.1 煤炭热解制芳烃

煤的热解又被称为煤的干馏,是将煤在隔绝空气或氧气的条件下进行加热,使其发生一系列的物理变化和化学反应,并生成煤气、焦油和半焦等产品的过程。其中焦油可以用于制取芳烃产品,通过对焦油进行精制或者重整即可获得,因此,煤焦油的收率及焦油中芳烃含量的高低,是煤炭热解制取芳烃的关键因素。

煤的热解是一个复杂的转化过程,影响煤热解性能和焦油收率的因素较多,主要包括煤种、热解温度、升温速率、压力以及热解气氛等。周俊虎[20]等利用热重和傅里叶红外的方法研究了无烟煤、烟煤和褐煤的热解,结果表明褐煤的失重率最大,烟煤次之,无烟煤最小。不同煤种随着煤变质程度的增加,其最大失重温度迅速增加,失重速率迅速降低。王鹏[21]等研究表明,随温度升高,热解气体产率增加,半焦产率下降,焦油产率则先升高后降低,其产率在600 ℃达到最大值。刘振宇[22]研究了煤快速热解中的反应和传质过程。结果表明,虽然提高温度有利于挥发物的逸出,但同时提高温度也加快了挥发物二次反应的速率,并且升温速率越快,挥发物在煤颗粒内的反应越剧烈,从而导致焦油产率的下降。CHENG[23]等研究了固定床反应器中,减压和内构件对于抑制煤热解二次反应的影响。结果表明,在含内构件的固定床反应器中,操作压力从0降至大约40 kPa时,焦油的收率从8.85 %(质量分数)增加至10.23%(质量分数)。李保庆[24]等研究了褐煤的加氢热解,结果表明氢气能够促进煤的热解,与氮气气氛相比,焦油产率增加。一般来说,低变质程度的煤种(低阶煤)、中低温的热解温度、降低热解压力、采用H2气氛以及催化热解有利于焦油产率的提高。

自20世纪 70 年代以来,国内外的研究者对煤的热解技术进行了大量的研究和开发。典型的热解工艺有美国的Toscoal工艺、Garrett工艺、前苏联的ETCH工艺、德国的LR工艺以及国内的大连理工大学固体热载体干馏工艺(DG)和中科院“煤拔头”工艺等。上述不同工艺根据煤种、热解条件的不同,焦油收率也不同,通常焦油的收率大致为6%~25%左右。Toscoal工艺[25]采用次烟煤为原料,分别在427、482、521 ℃进行热解,煤焦油产率分别为5.2%、6.5%、8.4%。大连理工大学DG工艺[26]在平庄工业试验中,煤焦油收率为3%,在实验室10 kg·h-1连续试验装置上,采用4种不同的褐煤进行干馏,煤焦油收率为3.5%~7.0%。

煤焦油中组分众多,主要包括了脂肪烃、芳香烃、酚类以及有机碱等,其中的芳香烃含量一般不高。典型的焦油组成(质量分数)为酚类35%,烷烃2%~10%,烯烃3%~5%,环烷烃10%,芳烃15%~25%,中性含氧化合物20%~25%,中性含氮化合物2%~3%,有机碱1%~2%,沥青10%。韩 壮[27]等采用DG工艺对神府煤的干馏进行了研究,结果显示,焦油中芳烃质量分数仅为20%。

通过煤炭热解获得焦油,再经过精制可以提取芳烃产品。但由于焦油产量较低,焦油中组成复杂且芳烃含量不高,以此为原料,再加工成单一的化学品,其产品产率较低,对产品精制的工艺也有较高要求。另外,生产一定规模的芳烃产品将消耗大量煤炭资源,同时还将产生大量半焦产品。目前,我国半焦产能达6 000万t·a-1,产能严重过剩,并且大多数为落后产能,其主要应用也是在合成氨、冶金、电石等高污染、高能耗行业,将来如何利用产生的大量半焦,也是该工艺路线面临的重要问题。

1.2 煤炭加氢液化制芳烃

煤加氢液化是指煤在氢气氛围中,在催化剂作用下,通过加氢裂化转化为液体产品的过程。在加氢液化工艺得到的油品中,含有大量的芳环结构,提取其中的轻石脑油组分为原料,再通过催化重整、芳烃抽提等工艺手段进行精制,可以制得芳烃产品。

德国在20世纪30年代就实现了煤炭加氢液化的工业化,当时的产量规模达400万t·a-1,但早期的液化技术由于操作压力高,油相收率较低,并且由于投资较大等原因,已于20世纪50年停产。20世纪70年代以后,由于“石油危机”的爆发,为了缓解能源短缺的问题,煤液化技术在西方国家得到了充分的发展。目前,世界上成熟先进的直接液化技术主要有[28]德国的 IGOR+工艺、美国的HTI工艺、日本的NEDOL工艺以及我国神华集团的直接液化工艺等。其中,我国神华集团的直接液化100万t·a-1煤炭直接液化项目,是世界上首个现代化的大型煤炭直接液化工业项目。该项目于2008年12月一次投煤试车成功,并打通全流程,标志着我国成为首个掌握煤直接液化工业化关键技术的国家。

德国IGOR+(Integrated Gross Oil Refining)[29]工艺是20世纪80年代,在原IG工艺的基础上发展的新一代液化技术。该工艺将煤的液化过程和液化油的加氢精制结合在一起,缩短了工艺流程,可一次得到杂原子含量极低的液化精制油。IGOR+工艺将操作压力由原来的70 MPa降低至30 MPa,在470 ℃下,以赤泥为煤炭转化催化剂,以Ni/Mo/Al2O3为加氢精制催化剂,轻油和中油产率可达50%。

日本烟煤液化工艺(NEDOL工艺)[30]是20世纪80年代,由日本新能源产业技术综合开发机构(NEDO)主导开发的针对低阶烟煤和次烟煤的液化技术。1996年建成150 t·d-1的中试装置,连续运行1 920 h,该工艺采用天然硫铁矿或合成硫化铁作为催化剂,反应条件较为缓和,在反应压力为 17~19 MPa、反应温度为430~465 ℃的条件下,油相收率达到58%。但是,该工艺的液化油中含有较多的杂原子化合物,需要进一步加氢提质才能得到合格產品。

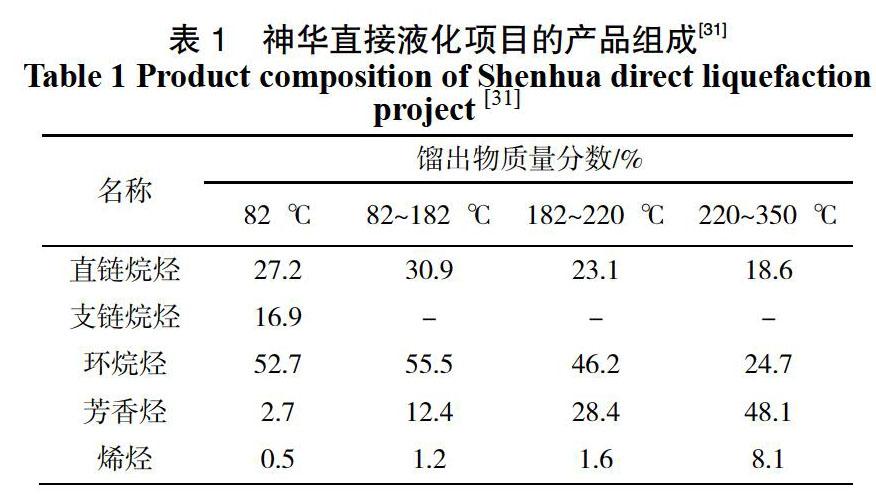

将加氢液化油进行催化重整,可大幅提高芳烃含量,经过进一步深加工可获得芳烃产品。表1为神华直接液化项目的产品组成,可以看出,液化油轻馏分中芳烃质量分数较低,在重馏分中,芳烃质量分数相对较高,约为30%~50%。

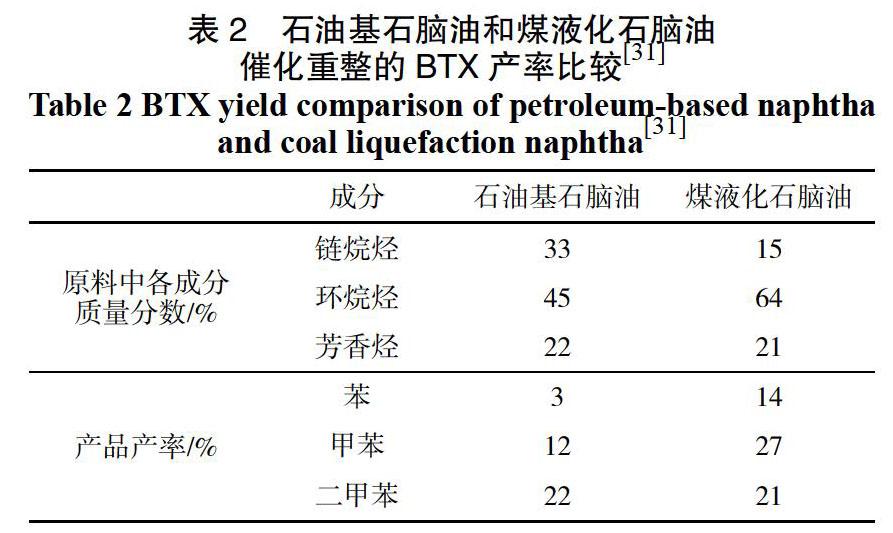

采用相同的重整工艺分别对石油路线石脑油和煤液化石脑油进行催化重整,结果如表2所示。由表2可以看出,石油路线石脑油经过催化重整后的BTX产率仅为37%,而煤液化石脑油经过催化重整后,BTX的产率达到62%,BTX产率大幅提升。可以看出,相比石油基石脑油,煤液化石脑油是更优的制备BTX芳烃的原料。

黄澎[6]对神府煤液化油石脑油馏分重整生产芳烃进行了研究,采用沸点<200 ℃的石脑油作为原料,在490 ℃、2.5 MPa、2 h-1的条件下进行催化重整。结果表明,重整油产率达到90.11%,重整油中芳烃的质量分数达到83.2%,相比精制石脑油中54.22%的芳烃,有大幅提升。芳烴中C6~C8组分的质量分数为61.03%,说明加氢液化石脑油是良好的提取BTX原料。

煤加氢液化产品的组成与煤的品种、液化的工艺条件等因素密切相关,目前加氢液化主要产品以汽油和柴油为主,产品附加值不够高。不过各种由液化工艺所得油相产品基本都保留了大部分的芳环结构,例如烷基萘、烷基菲、烷基蒽及蓖等,这从理论上为煤液化制芳烃提供了可能性。但是另一方面,在煤的液化产物中含有O、N和S等杂原子化合物,如苯酚、二甲基酚、三甲基酚、四氢奎琳、八氢啡啶等,其组成和结构相对比较复杂,因此也给产品的进一步分离和精制过程带来一定的难度。

在未来的芳烃产业发展中,加氢液化油重整是一条值得关注的工艺路线,但是煤液化油成分较为复杂,需要进一步精制加工。因此,未来从液化油中分离出单一的高纯度芳烃化合物的分离工艺,以及去除杂原子的精制工艺等都值得进一步的研究。

2 煤炭间接制备芳烃

2.1 煤经合成气制芳烃

由合成气直接制备芳烃,是指在合适的催化剂作用下,将合成气直接催化转化为芳烃类物质。此方法流程短、步骤少,对芳烃合成具有重要意义。

合成气制芳烃最早可追溯至20世纪20年代发现的费托合成反应,费托合成的产品中含有大量的直链烷烃和少量的芳烃。王德生[9]等将费托合成Fe基化剂与Zn/SM-5分子筛催化剂混合,制备了 Fe/MnO-Zn/ZSM-5催化剂,使合成气转化为芳烃。在543 K时,CO的转化率为98.1%,但芳烃选择性较低,为53.1%。YANG[10]等开发了ZnCrOx与ZSM-5分子筛复合催化剂,使合成气直接转化为芳烃,在16.0%的单程CO转化率下,对芳烃的选择性达到73.9%。厦门大学王野[11]团队制备了由Zn掺杂ZrO2和H-ZSM-5组成的双功能催化剂,研究了该催化剂上合成气制芳烃的性能,在CO转化率为20%时,芳烃选择性可达80%,并且在1 000 h的反应时间内,催化剂活性可保持稳定。程立科[12]等研究了FeMnO/MoNi-ZSM-5复合催化剂上合成气制芳烃的性能。其最佳反应条件为温度370 ℃,压力4 MPa,体积空速1 395 h-1,氢气和一氧化碳摩尔比为2,此时BTX选择性为47.02%。XU[13]等开发了一种中空HZSM-5分子筛复合核壳结构的Fe3O4@MnO2催化剂。在最佳反应条件320 ℃、4.0 MPa、 4 000 mL·h-1·g-1、n(H2)/n(CO) = 1下,CO转化率超过90 %,芳烃选择性达到56.6 %。2019年8月,清华大学魏飞团队与久泰集团签署合作意向,共同开发一步法合成气制芳烃成套技术,该团队开发的催化剂在250~400 ℃和2~5 MPa条件下,总芳烃的烃基选择性可达83.3 %,标志着我国在合成气一步法制芳烃的工业化道路上走在了世界前列。

近年来合成气直接制芳烃的相关研究逐渐增多,但总体上来说,还处于实验室研究阶段。目前,大多数研究者采用费托铁基催化剂与金属/ZSM-5分子筛芳构化催化剂进行耦合,开发合成气一步法直接制备芳烃催化剂。在270~370 ℃、2~5 MPa、n(H2)/n(CO) = 1~2的条件下,将合成气转化为芳烃。但由于F-T催化剂与芳构化催化剂的最佳反应条件并不匹配,因此存在着转化率不高、芳烃选择性较低等问题。另外,对合成气直接制备芳烃的反应机理研究也不够深入,在未来的研究中,需要进一步深入研究其反应机理,开发更加高效的催化剂,并同步进行相关工程化技术的开发。

2.2 煤基甲醇制芳烃

煤基甲醇制芳烃(MTA)是指煤经合成气制备甲醇后,再通过催化剂将甲醇转化为芳烃(BTX)产品的工艺,属于甲醇转化制烃类的一种。20世纪70年代,美国Mobil公司[32]在开发甲醇制汽油(MTG)过程中发现,采用金属改性的ZSM-5分子筛为催化剂,将甲醇转化为汽油产品的反应中,可以获得芳烃产品,芳烃的收率约为30%。近年来,随着中国煤化工的快速发展,MTO、MTP等的成功工业化,MTA技术也得到了迅猛发展。国内的中科院山西煤化所、中科院大连化物所、清华大学、中国石化等均对甲醇制芳烃技术进行了研究,并进行了相关工业化尝试。根据工艺的不同,可分为固定床甲醇制芳烃技术和流化床甲醇制芳烃技术。

中科院山西煤化所李文怀[33]等以改性ZSM-5分子筛为催化剂,在300~500 ℃、0.1~5 MPa、质量空速为0.1~10 h-1的条件下,采用固定床一步法将甲醇转化制为芳烃产物。在一步法甲醇制芳烃工艺中,甲醇转化率100%,BTX烃基收率超过35%。李文怀[34]等还公布了一种两段法固定床工艺,甲醇原料在第一段中进行催化反应,所得产物经过分离,得到气相低碳烃类和液相C5+烃类,再将气相低碳烃作为第二段的反应原料,进一步转化得到气液两相产物,分离后将液相产物与第一段反应的C5+烃类进行混合。该工艺通过将第一段副产的低碳烃类在第二段中进一步转化为芳烃,从而提高了芳烃的总体收率。

中科院大化所[35]针对在芳构化温度下催化剂会积炭失活的特性,也提出了一种采用流化床作为甲醇生产芳烃的方法。通过采用连续反应再生的流化床作为甲醇芳构化反应器,将反应器中热量通过取热器取出或通过水气带出,可精确控制反应温度和再生器内催化剂的含碳量。采用该方法生产芳烃,甲醇转化率80 %以上,产品中芳烃(BTX)质量分数为50%~60%。

清华大学魏飞[36]等提出了流化床甲醇制芳烃(FMTA)工艺,该工艺将甲醇制芳烃流化床反应器与流化床催化剂再生器相连,实现甲醇芳构化与催化剂再生的连续循环操作。利用该工艺可以对催化剂结焦状态和再生性能进行调节,在提高芳烃产率的同时不间断地连续运行。2013年,华电煤业集团有限公司采用FMTA技术,在陕西榆林投资建设了万吨级流化床甲醇制芳烃工业试验装置,实现了一次投料试车成功。2013年1月完成了万吨级工业试验,试验结果显示,甲醇转化率达99.99%,芳烴的烃基收率达到74.47%,合吨芳烃甲醇消耗为 3.07 t。芳烃产品组成相对单一,其中二甲苯质量分数大于55%,“三苯”质量分数大于90%,乙苯质量分数小于1%,是优质的芳烃联合装置原料。同时,FMTA技术的反应器型式与甲醇制烯烃技术(MTO)和催化裂化(FCC)有很大的相似性,高度成熟的FCC技术和已商业化的MTO技术可为FMTA技术的工程设计、装备放大及制造提供借鉴,进一步促进了FMTA技术的工业化进程。目前在规划的多个煤基芳烃项目如陕西延长石油百万吨煤制芳烃项目一期工程、内蒙古久泰年产180万t煤制PTA项目及陕西榆能集团煤制芳烃项目均计划采用FMTA技术。

2.3 甲苯甲醇烷基化制对二甲苯

苯甲醇烷基化是以甲苯、甲醇为原料,经过烷基化合成对二甲苯的技术。随着日益增长的PX市场需求,该技术逐渐成为增产对二甲苯研究的热点。国内外众多研究机构例如美国GTC公司、埃克森美孚公司、沙特基础工业公司、中科院大化所、中石化上海石化院等均做了大量的研究工作。

2001年,美国GTC公司与印度石油化工公司(IPCL)联合开发的GT-ToIAIKSM 技术[37],采用固定床反应器,在反应温度400~450 ℃、反应压力0.1~0.5 MPa、甲苯/甲醇质量比为1.35的条件下,产物二甲苯中的PX选择性达到85 %,但其催化剂的稳定性较差,在反应400 h后催化剂快速失活。埃克森美孚公司的专利[38]表明,采用硅铝比为450、磷改性的ZSM-5分子筛催化剂,在600 ℃、0.28 MPa、n(甲苯)∶n(甲醇)∶n(水)∶n(氢)= 2∶1∶6∶6的反应条件下,甲苯转化率为28.4%,甲醇转化率达到97.8%,产物二甲苯中PX选择性达96.8%。

国内中科院大化所[39]采用经硅氧烷基化合物修饰其表面酸性和孔结构的改性沸石分子筛为催化剂,进行了甲苯甲醇制对二甲苯和低碳烯烃的研究。结果表明,产物二甲苯中PX的选择性超过99%,乙烯和丙烯在C1~C5组分中的选择性大于90%。2012年7月,中科院大化所与陕煤化集团共同完成了甲醇甲苯制PX联产低碳烯烃的百吨级工业试验。试验结果显示,甲苯转化率为18%~35%,二甲苯中PX的选择性大于98 %,乙烯和丙烯在C1~C5中的选择性为81%。2017年5月,大化所第二代甲醇甲苯制对二甲苯联产烯烃技术通过鉴定,该技术仍然采用硅氧烷基化合物修饰的分子筛专用催化剂,在反应温度为400~500 ℃、甲苯与甲醇摩尔比为5~0.5、甲苯甲醇质量空速为1~5 h-1的反应条件下,甲苯转化率24.4%,甲醇转化率83%,乙烯、丙烯、丁烯和对二甲苯选择性达到79.2%,二甲苯中对二甲苯的选择性达到93.2%[40]。

中石化上海石化院[41]采用多段层式固定床工艺,以稀土改性催化剂,在420 ℃、0.1~0.5 MPa、甲苯甲醇比为2、空速为4 h-1的反应条件下,甲苯转化率可达27.3%,二甲苯选择性达到65.9%,二甲苯中PX选择性达到94.1%。2012年,我国首套20万t·a-1甲苯甲醇烷基化装置在扬子石化建成,并完成了工业试验。试验结果表明,甲苯甲醇甲基化技术方案可行,工程设计满足要求,装置满负荷运行平稳,各项技术指标均优于设计值。目前,其二代催化剂正在开发,结果显示,甲苯转化率达到40%以上,二甲苯收率达32%以上[40]。

目前,甲苯甲醇烷基化制备PX技术已经取得了重要的突破,完成了工业试验运行。利用该技术将石油化工和煤化工结合,将甲苯转化为附加值更高的PX,是增产PX的一项重要技术。但是该技术若要达到一定的规模,需要以大量甲苯原料作为支撑,因此更适合于依托炼厂现有装置进行改建、扩建,而不适合在西部富煤地区的煤化工企业建设独立的工业装置。

3 结论及建议

由煤炭制芳烃技术是保障我国能源安全的重要技术,近年来发展迅速,并取得了良好的效果。不同的煤炭制取芳烃技术路线,其终端产品也不尽相同,发展煤基芳烃是对石油基芳烃有益补充,对我国芳烃原料的多元化和芳烃产业的安全发展具有重要意义。

煤炭制取芳烃产品,应走绿色、清洁、高效的转化路线,以高附加值化学品为终端产物,对于未来由煤炭制取芳烃技术路线的发展建议如下:

1)由煤炭制取芳烃技术的发展,应以将煤炭转化为高收率、高纯度的单一化学品为最终目的,并开发能够适合大型的工业化生产的技术,作为石油基芳烃路线的补充,共同发展。

2)由煤炭直接获取芳烃的技术路线中,通过煤炭热解焦油精制提取芳烃,由于焦油产量较低、组成复杂且芳烃含量不高,难以大规模地加工成单一的芳烃产品,同时如何利用产生的大量半焦,是该工艺路线面临的重要问题。

煤炭加氢液化石脑油重整路线可获得优质芳烃原料,结合大规模煤液化项目和下游芳烃装置,未来是一条值得关注的工业化技术路线,未来在去除杂原子的精制工艺等方面都值得进一步的研究。

3)煤炭间接制取芳烃技术路线中,合成气一步法制芳烃因为其具有技术路线短的优势,从原子能量利用效率的角度来说,是最值得关注的技术路线。建议未来加强催化剂的研究,并深入探究其反应机理,提高原料转化率与芳烃收率,适时开发工业化成套技术。

甲苯甲醇烷基化制备对二甲苯技术是增产PX的重要技术路线,未来应加强催化剂开发,进一步提高甲苯转化率与PX选择性。工业化方面,目前已完成工业试验运行,未来可依托炼油装置,充分利用其原料供给与产品消纳,做到优势互补、联合发展。

从以PX为最终产品的角度来说,煤基甲醇制芳烃技术具有甲醇转化率高、芳烃收率高的优点,并且芳烃组分相对单一,是优质的芳烃联合装置原料,与下游芳烃装置联合,可获得高品质的PX产品,是目前适合大型工业化的技术,未来应加快百万吨工业示范装置的推广建设。

参考文献:

[1] 骆红静. 2017年石化市场回顾及2018年展望[J]. 当代石油石化,2018,26(2):26-30.

[2] 陈静升,郑化安,马晓迅,等. 提高煤热解过程中BTX收率的方法[J]. 洁净煤技术,2014,20(2):90-93.

[3] 梁晓彤,谢良才,徐龙,等. 改性ZSM-5对神东煤热解行为的影响[J]. 煤炭转化,2017,40(3):21-27.

[4] 高婷,兰婷玮,强路遥,等. 过渡金属氧化物担载型USY分子筛对神东煤催化热解行为的影响[J]. 煤炭转化,2019,42(4):17-25.

[5] 韦孙昌,徐宏伟,郑亚兰,等. 神府煤热解产物分布及物料、热量平衡分析[J]. 当代化工,2018,47(5):968-971.

[6] 黄澎. 神府煤液化油石脑油馏分重整生产芳烃的研究[J]. 洁净煤技术,2017,23(2):98-102.

[7] 吴阳春,王泽,夏大寒,等. 煤基石脑油加氢研究[J].当代化工,2016,45(1):13-15.

[8] 赵鹏. 新疆东疆褐煤直接加氢液化特性[J]. 洁净煤技术,2019, 25(4): 40-45.

[9] 王德生, 曾海生, 关乃佳. Fe/MnO-ZnZSM-5 双功能催化剂上合成气直接转化为芳烃的反应[J]. 催化化学学报,2002,23 (4):333-335.

[10] YANG J H, PAN X L, JIAO F, et al. Direct conversion of syngas to aromatics[J]. Chemical Communications, 2017, 53(81): 11146-11149.

[11] CHENG K, ZHOU W, KANG J, et al. Bifunctional Catalysts for One-Step Conversion of Syngas into Aromatics with Excellent Selectivity and Stability[J]. Chem,2017, 3(2): 334-347.

[12] 程立科,李娜,杨天慧,等.FeMnO/MoNi-ZSM-5 复合催化剂合成气直接制芳烃研究[J].天然气化工(C1化学与化工),2019,44 (1):1-5.

[13] XU Y F, LIU J G, WANG J,et al.Selective conversion of syngas to aromatics over Fe3O4@MnO2 and hollow HZSM-5 bifunctional catalysts[J]. ACS Catalysis, 2019, 9:5147-5156.

[14] WANG T, TANG X P, HUANG X F,et al. Conversion of methanol to aromatics in fluidized bed reactor[J].Catalysis Today, 2014,233: 8-13.

[15] 贾艳明, 马慧,王俊文. 金属改性HZSM-5分子筛催化甲醇制芳烃反应性能研究[J]. 天然气化工, 2019, 44(3):7-11.

[16] 高俊华, 刘平, 周浩,等. 锌改性HGaZSM-5分子筛催化甲醇制芳烃(MTA)反应性能[J]. 石油炼制与化工,2019(10):38-45.

[17] 周茁,刘明慧,曹庆胜,等. 高岭土水热合成ZSM-5及其在甲醇制芳烃中的应用[J]. 现代化工, 2017(1):83-87.

[18] 刘弓,郝西维,汪彩彩,等. 甲苯甲醇流化床催化制对二甲苯工艺研究[J]. 天然气化工(C1化学与化工),2016,41(4):15-19.

[19] 高杭,秦波,杜艷泽,等.复合分子筛Y-Beta-ZSM-12 的甲苯甲醇烷基化性能研究[J].当代化工,2018,47(4):723-726.

[20] 孔德金,邹薇,夏建超,等. 用于生产对位烷基化芳烃的方法: CN102464540[P].2012-05-23.

[21] 王鹏,文芳,步学鹏,等. 煤热解特性研究[J]. 煤炭转化, 2005, 28(1): 8-13.

[22] 刘振宇. 煤快速热解制油技术问题的化学反应工程根源:逆向传热与传质[J]. 化工学报,2016,67(1):1-5.

[23] CHENG S, LAI D G,SHI Z. Suppressing secondary reactions of coal pyrolysis by reducing pressure and mounting internals in fixed-bed reactor[J]. Chinese Journal of Chemical Engineering, 2017, 25: 507-515.

[24] ARIUNAA A,李保庆,李文,等. 煤在合成气、氢气和氮气气氛下的热解研究[J]. 燃料化学学报,2007,35 (1):1-4.

[25] 梁鹏,巩志坚,田原宇,等.固体热载体煤热解工艺的开发与进展[J].山东科技大学学报(自然科学版),2007,26(3):32-36.

[26]郭树才. 褐煤新法干馏[J]. 煤化工,2000(3):6-8.

[27]韩壮,郭树才,罗长齐,等. 神府煤固体热载体法快速热解的研究[J]. 煤炭转化,1992,15(3): 56-62.

[28]蔺华林,张德祥,高晋生. 煤加氢液化制取芳烃研究进展[J]. 煤炭转化,2006,29(2): 92-98.

[29]马治邦,郑建国.德国煤液化精制联合工艺——IGOR工艺[J].煤化工,1996(3):25-30.

[30]胡发亭,王学云,毛学锋,等.煤直接液化制油技术研究现状及展望[J]. 洁净煤技术,2020,26(1):99-109.

[31]韩科,吴勇,王立志. 煤液化油制芳烃与煤基甲醇制芳烃的技术进展及经济分析[J]. 神华科技,2014,12(6): 71-74.

[32]CHANG C D,SILVESTRI A J,SMITH R L. Production of gasoline hydrocarbons: US3928483[P]. 1975-12-16.

[33]李文懷,张庆庚,胡津仙,等.一种甲醇一步法制取烃类产品的工艺:CN1923770[P].2007-03-07.

[34]李文怀,张庆庚,胡津仙,等. 甲醇转化制芳烃工艺及催化剂和催化剂制备方法:CN1880288[P].2006-12-20.

[35]梅永刚,欧书能.一种甲醇/二甲醚生产芳烃的方法及其专用反应装置:CN 101602646[P]. 2009-12-16.

[36]魏飞,骞伟中.一种醇/醚催化转化制芳烃的多段流化床装置及方法:CN103394312[P].2013-11-20.

[37]HIBINO T, NIWA M, MURAKAMI Y. Shape-selectivity over HZSM-5 modified by chemical vapor deposition of silicon alkoxide[J]. Journal of Catalysis,1991,128(2): 551-558.

[38]DAKKA J M,BUCHANAN J S,CRANE R A, et al. Process for aromatic alkylationl: US7453018 [P].2008-11-18.

[39]许磊,刘中民,张新志,等.一种甲苯甲醇烷基化制对二甲苯和低碳烯烃移动床催化剂:CN101417235[P]. 2009-04-29.

[40]祁晓岚,孔德金. 甲苯甲醇烷基化生产PX技术与工业化应用[J]. 石化技术,2019,26(2):131-132.

[41]王雨勃,孔德金,夏建超,等.苯和甲醇或二甲醚制二甲苯的方法: CN102746098[P]. 2012-10-24.