甲苯二异氰酸酯生产工艺的绿色化分析

2020-12-17张晴晴杨霞孙宁郑世清

张晴晴 杨霞 孙宁 郑世清

摘 要:以原子经济性为基础提出原子经济有效值概念,结合修正的环境因子、副产原子回收率及原子利用率有效值3方面综合评价,提出生产工艺在资源利用方面绿色化程度的综合分析方法。该方法进一步将原子经济性的概念范围由化学反应扩展到全工艺流程,更准确地反映了生产工艺中得到有效利用的原子比例。利用该方法以甲苯二异氰酸酯(TDI)的4种生产工艺为例进行绿色化分析,得出光气化法具有较高的绿色化程度,进一步进行生产全过程的原子经济有效值分析,通过扩展产品链使副产物氯化氢实现经济价值,从而提高生产工艺对原料的有效利用,提高了绿色化程度。

关 键 词:原子经济性;TDI;绿色化工;原子经济有效值

中图分类号:TQ014 文献标识码: A 文章编号: 1671-0460(2020)11-2556-06

Green Analysis on Toluene Diisocyanate Production Process

ZHANG Qing-qing, YANG Xia, SUN Ning, ZHENG Shi-qing

(Research Center for Computer and Chemical Engineering, Qingdao University of Science and Technology, Qingdao 266042, China)

Abstract: Based on the atom economy, the concept of atom economic effective value was put forward. With the modified environmental factors, by-product recovery atoms and effective value of atom utilization as evaluation index, an analytical method for the greenness of process in resource utilization was proposed. This method further extends the concept of atom economy from chemical reaction to the whole process flow, and more accurately reflects the atomic effective utilization ratio in the production processes. In this paper, four production processes of toluene diisocyanate (TDI) were analyzed by using this method. The results showed that the phosgenation method had a high degree of greenness in resource utilization. The atom economic effective value of the whole production process was further analyzed; the economic value of by-product hydrogen chloride was realized by expanding the product chain, so as to improve the effective utilization of raw materials in the production process to increase the degree of greenness.

Key words: Atom economy; TDI; Green chemical industry; Atom economic effective value

綠色化工发展的目标是寻找并实现能充分利用原材料和能源、洁净无污染的生产工艺,随着化工科研水平的提高,将有越来越多的化工产品实现绿色化生产。但目前为止,多数绿色化工工艺仍停留在科研阶段,因此对工业化生产中的传统化工工艺进行绿色化程度的分析具有十分重要的现实意义。高资源利用效率、低废弃物排放是化工绿色发展一直以来的追求目标,1991年Trost提出反应物中有多少原子进入到目标产物中的概念,即原子经济性(Atom economy,AE)[1]。1992年,SHELDON提出除预期产物之外的任何物质均为废弃物,将生产单位质量预期产品的同时废弃物的生产量定义为环境因子(E-factor),以此衡量化工生产过程的废弃物排放量。原子经济性概念的提出对化学反应的绿色评价具有重要意义,此后有大量学者对此展开分析研究,例如进行催化剂性能的表征、反应路径的选择等工作[3]。CHOUDARY[4]等设计开发了一种将溴化和氧化溴化相结合的方式,大幅提高了对溴原子的有效利用。也有研究者将原子经济性应用到纳米载体中多功能性的研究和表征中,用以衡量纳米载体的组装效率[5]。原子经济性及环境因子概念的提出量化了化学反应的资源利用效率及废弃物排放量,1998年Anastas和Warner明确提出以“原子经济性”和“零排放”为核心的绿色化学十二条原则,成为化学工业绿色发展的主要依据[6]。

本文以原子经济性为基础,提出一种化工产品生产工艺绿色化的分析方法,并将该方法用于甲苯二异氰酸酯生产工艺的绿色化工艺分析。

1 原子利用率及其相关概念

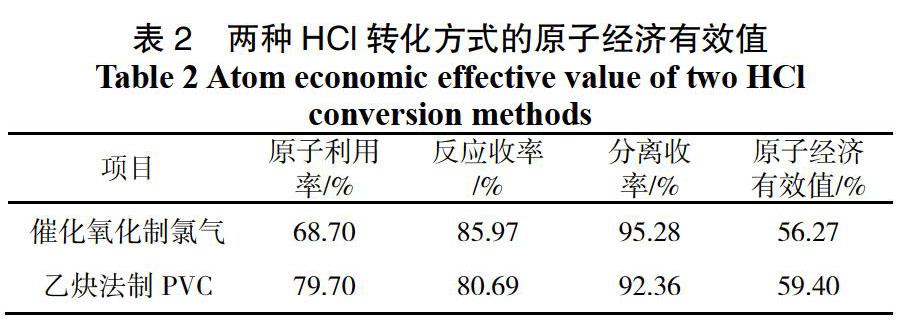

根据Trost提出的原子经济性概念[1],为实现高效的合成效率应最大限度利用原料分子,将每一个原子结合到目标分子中,通过原子利用率(AU,目标产物与全部反应物之间相对分子质量的比例)对其进行量化计算。

。 (1)

式中:AU—原子利用率;

MWtarget product—目标产物相对分子质量;

υj—反应物j计量系数;

MWreactant,j—反应物j相对分子质量。

对于平行反应较多的有机反应,即使主反应有100%的原子利用率,副反应的存在仍可能造成副产物的大量生成。选择性和原子经济性共同构成了化学反应的合成效率,因此在实际的化工生产中,仅以原子利用率或选择性判断副产物生成多少及生产工艺的绿色程度是不恰当的。唐波[7]等人综合原子利用率和反应产率两方面因素提出了原子利用率有效值(VAU)的概念,给出计算公式如式(2)所示。

。 (2)

式中:VAU—原子利用率有效值;

AU—原子利用率;

Y—收率。

VAU(数值范围0~1,无单位)可以较为客观的衡量反应工艺中副产物的生成量,但化工工艺的绿色化程度不仅取决于副产物的数量,不同副产物之间还有质的区别。对于一般的合成反应,无论副产物是否对环境有害,通常不会作为废弃物直接向环境排放。具有一定利用价值的副产物,通过提纯分离等操作可转化为其他生产工艺所需的原料或溶剂加以回收利用;对于没有回收价值的副产物通常需经过无毒、无害化处理后再进行排放。葛挺峰等人认为具有一定回收价值的副产物同样实现了利用价值,应包括在经济原子中,引入产品因子α对原子利用率的概念进行了扩展[8],提出扩展原子利用率(IAU),计算公式如式(3)所示。

。 (3)

式中:IAU—扩展原子利用率;

αi—产物i产品因子;

υi—产物i计量系数;

MWproduct,i—产物i相对分子质量;

υj——反应物j计量系数;

MWreactant,j—反应物相对分子质量。

目标产物的产品因子α取为1,副产物根据其经济价值及回收工艺难易程度在0到1之间取值,一般副产品默认取0.4[8]。产品因子概念的引入,将目标产物与副产物对原料的利用程度作为一个整体进行考虑,若以扩展原子利用率作为不同反应工艺间资源利用程度的评价标准,可能会因同时考虑目标产物与副产物而引起误差。

在环境因子的定义中,将目标产物外的物质均视为废弃物,忽视了资源化利用[9]与无害化处理[10]两种不同处置方式间的区别。本文认为对原料原子的有效利用存在优先等级的划分,防止废弃物的产生应优于在其生成后再进行处理。在选择合成路径时,首先应从源头尽可能使原料中的原子转化为目标产物,当废弃物不可避免的产生时尽可能将其作为其他工艺的原料实现转化利用。因此本文提出了判别生产工艺绿色化程度的综合分析方法。

2 基于原子经济性绿色化分析

2.1 生产工艺绿色化综合分析方法

仅从目标产物的角度对生产工艺进行资源利用绿色化程度的评价是不够全面的,本文提出副产原子回收率(见式4)的概念,并对环境因子进行了修正(见式5),完善了从目标产物、具有回收利用价值的副产物及废弃物3方面对生产工艺进行绿色分析的评价指标。将副产原子回收率定义为具有回收利用价值的副产物与全部副产物的质量比(数值范围0~1,无单位),修正环境因子则为每生产单位质量的目标产物向环境排放的有害废弃物的量(无单位)。

。 (4)

式中:R—副產原子回收率;

Mrp—可回收利用副产物质量,g;

Mbp—副产物质量,g。

。 (5)

式中:E—修正环境因子;

Mw—废弃物质量,g;

Mtp—目标产物质量,g。

根据原子有效利用的优先等级,对生产工艺进行绿色化分析时原子利用率有效值应作为第一评价指标,当目标产物具有多种生产工艺且其中一种原子利用率有效值远远高于其他工艺时,应首先选择该生产工艺,从源头减少副产物的产生。当各生产工艺均不可避免产生副产物、原子利用率有效值较为接近时,应以副产原子回收率作为第二评价指标,从副产物再利用的角度分析各工艺的绿色化程度。无法循环再利用的废弃物中的原子不仅未能实现有效利用,且需要耗费其他资源、能源进行无毒无害化处理,可由修正环境因子进行衡量。具体分析过程如图1所示。

2.2 原子经济有效值

通过以原子利用率有效值、副产原子回收率及修正环境因子为指标的综合分析方法,可对同一目标产品的不同合成工艺间进行资源利用程度的分析,得出绿色化程度较高的工艺方法。在实际生产中,化工工艺流程不仅包括合成反应单元,分离、精制等无反应发生的操作单元中会因操作过程中的损耗使部分目标产物无法作为产品实现经济价值。因此对于实际化工生产,原子是否得到有效利用的判断标准不仅限于其是否转化为目标产物,更应考虑是否作为产品出售实现经济价值。为考察化工生产全过程的资源利用情况,本文将原子经济性的概念由化学反应扩展到全生产流程,提出原子经济有效值的概念,将其定义为实际化工生产投入原料中,可作为目标产品实现经济价值的原子比例(数值范围0~1,无单位)。

。 (6)

式中:VAE—原子经济有效值;

AU—原子利用率;

Yn—操作过程n收率。

从计算公式及图2可看出,要提高原子经济有效值可从原子利用率和收率两方面入手。在确定的化学品合成路线中,通常采用优化反应条件、改善反应装置、更换催化活性更高的催化剂等措施实现反应收率的提高。

当目标产物以较高的反应收率由原料转化形成后,需经多次分离除去过量的反应物、溶剂、副产物等杂质,在多组分分离过程中分离方法、分离条件[11]及分离序列[12]都在不同程度上影响着该操作过程的收率及能耗。目前大多数化工产品的工业化生产工艺已定,在绿色化程度更高的合成路线尚处于研发阶段的情形下,通过变更工艺路线、改善反应类型实现原子利用率的提高可行性较低。本文考虑通过扩展产品链的方式,将副产物转化为其他具有一定经济价值的产品,实现生产工艺由单一目标产品向多目标产品的转换,通过实现副产物中原子的有效利用达到提高原料原子利用效率的目的。

3 TDI生产工艺绿色分析

TDI是一种重要的有机化学中间体,是制备聚氨酯的重要原料,具有广阔的市场需求。目前TDI的工业化生产主要采用光气化技术,为减少使用具有强刺激性、毒性的光气,人们试图采用完全不同于光气化反应的其他路线来制备TDI,提高生产过程的安全性。非光气化法合成TDI的方法很多,目前获得广泛研究的有羰基化法和氨基甲酸酯分解法。本文选择光气化法、羰基化法中典型的一步合成法、二步合成法以及氨基甲酸酯分解法中的碳酸二甲酯法,对4种TDI生产工艺进行绿色分析。

3.1 TDI生产工艺简介

胺光气化法是最早的TDI合成工艺,光气作为反应物与甲苯二胺(TDA)发生反应生成甲苯二异氰酸酯(TDI)和副产物氯化氢。工业化生产通常分為5个工序:一氧化碳和氯气反应生成光气;甲苯与硝酸反应生成二硝基甲苯(DNT)和水;DNT加氢反应生成甲苯二胺(TDA)和水;干燥的TDA与光气反应生成甲苯二异氰酸酯(TDI)以及TDI的提纯精制。整个光气化法生产工艺中,除目标产品TDI,同时生成副产品水和氯化氢,见图3。

随着TDI市场需求的扩大,不断有学者对TDI生产流程进行研究,从优化分离序列、工艺参数及改造设备等方面进行工艺优化,达到提高收率、降低成本、节约能耗等目的[12-16]。本文以甲苯硝化合成DNT为起点,计算出全工艺的原子利用率为40.65%,反应收率为89.65%[17-19]。

一步合成法避免了光气的使用,由二硝基甲苯与一氧化碳反应直接生成TDI和副产物二氧化碳,与光气化法相比具有工艺流程简单的优点,流程框图如图4所示。

一步合成法虽反应步骤简化,但反应条件较苛刻,且存在催化剂回收困难等问题,帝国化学公司在此基础上发展了二步合成法。仍以DNT和CO为原料,第一步在脂肪醇中发生反应生成甲苯二氨基甲酸酯(TBU),第二步经加热或催化分解为TDI和相应的脂肪醇,脂肪醇可循环使用。从原子经济性的角度考虑,二步合成法中脂肪醇虽参与了反应过程,但既不构成目标产物也不转化为其他物质,可将其视为溶剂。因此,若仅以化学方程式为依据计算原子利用率,一步合成法与二步合成法对原料具有相同的利用程度,但反应过程的不同使两种方法具不同的目标产品收率。奥林公司以二硝基甲苯和一氧化碳为原料,在一定的条件和催化剂下发生一步反应,二硝基甲苯转化率为99.1%,TDI选择性为75.2%;Arco公司对二步合成工艺进行了大量研究,二硝基甲苯转化率可达到100%,最终TDI收率可达到89.3%[20]。二步合成法生产工艺流程见图5。

碳酸二甲酯法是非光气化法生产TDI的新热点,以碳酸二甲酯代替光气与TDA反应,生成甲苯二氨基甲酸甲酯(TDC),再由TDC经催化或加热分解为目标产物TDI和甲醇。TDC加热分解需要较高的反应温度,易发生副反应降低目标产物收率,因此多数文献采用催化剂催化TDC分解为TDI。王延吉等[21]发现使用乙酸锌作为TDC合成的催化剂时,在一定的条件下发生反应,TDC收率为94.2%,反应后失活的氧化锌可直接催化TDC分解生成TDI,TDI收率为85.4%,避免了催化剂分离问题。见图6。

3.2 TDI工艺绿色化程度综合分析

对4种TDI合成方法进行原子利用率有效值、副产原子回收率及修正E因子计算,从目标产物及副产物对原料的有效利用程度进行绿色化程度的综合分析, 见图7。

一步合成法和二步合成法具有相同且较高的原子利用率,但一步合成法在反应过程中目标产物收率较低,导致在投入等量的原料时,二步合成法可将更多的原子转化为目标产物,具有更高的原子利用率有效值。光气化法和碳酸二甲酯法的副产物分别为氯化氢和甲醇,经分离纯化等操作可作为其他生产工艺的原料实现经济价值。一步合成法和二步合成法的副产物均为二氧化碳,目前虽有许多将二氧化碳转化为化学品的成功报道,但工业化生产较为局限,故本文暂不考虑二氧化碳的回收利用价值。

依据前文提出的计算公式及相关数据,计算可得4种TDI合成工艺的原子利用率有效值均为30%左右,其中二步合成法最高为37.84%,光气化法次之,为36.44%。由副产原子回收率可看出,二步合成法中进入副产品的原子无法通过回收利用实现经济价值,而光气化法工艺所生成的副产物中有57.48%可作为其他生产工艺的原料,进一步实现对原子的有效利用。由修正E因子可更加直观地看出4种生产工艺在原料利用方面的绿色化程度,每生成1 t目标产品TDI,光气化法将同时产出0.62 t的废弃物排入环境,而一步合成法和二步合成法需排放的废弃物量高达1.44 t。综合考虑目标产物和副产物两方面对原料的利用效率,光气化法在有效利用原材料方面具有更高的绿色化度。

3.3 光气化法原子经济有效值计算

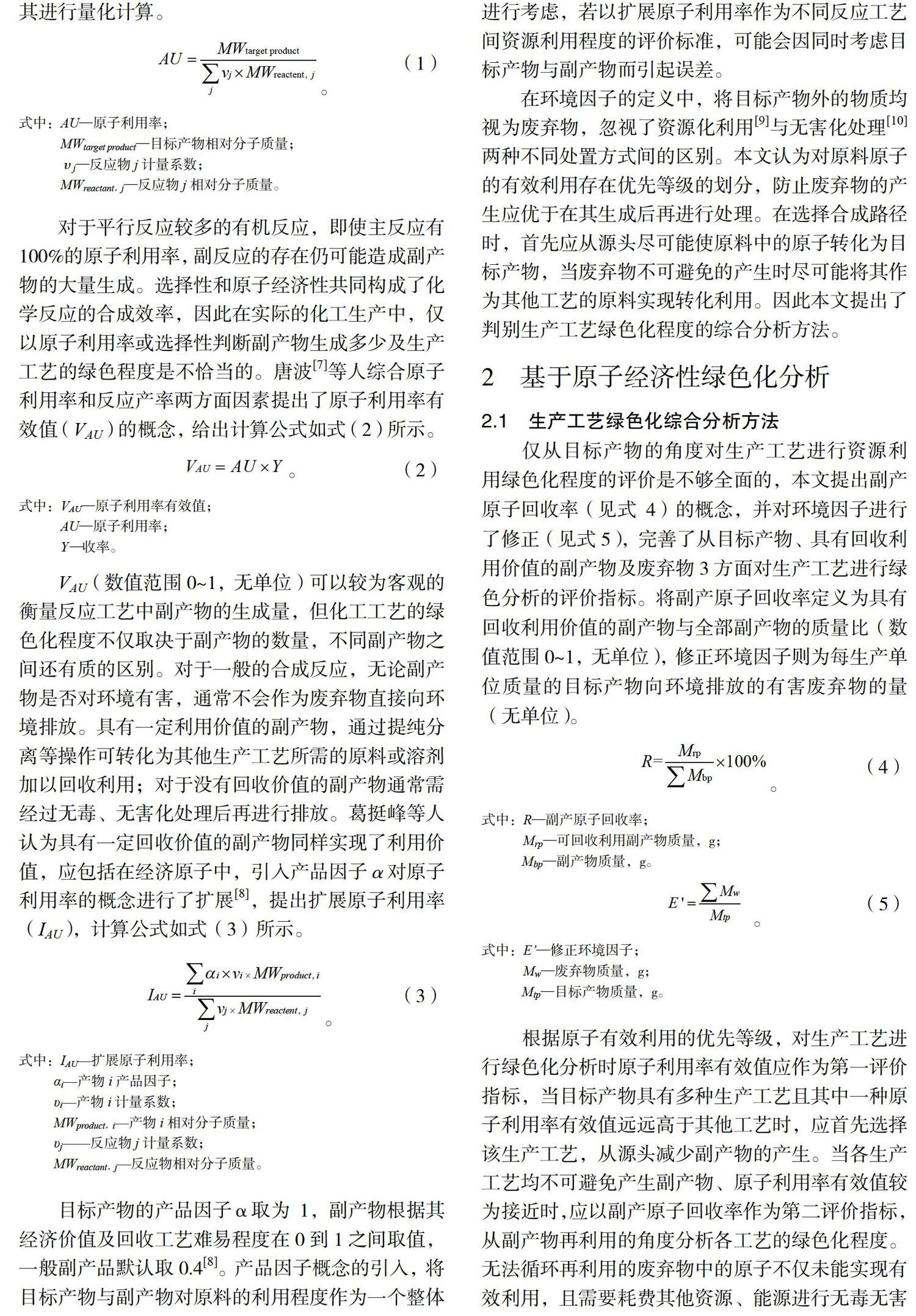

以TDA合成单元为例,DNT与H2发生反应生成间位甲苯二胺(TDA)、少量邻位甲苯二胺(OTDA)和大量水,同时发生副反应生成焦油残渣。邻位甲苯二胺和光气反应不能得到TDI,而是生成环脲及其聚合物,影响目标产品质量的同时容易造成沉淀堵塞设备。为提高TDA纯度,出反应器的物流需经过脱水塔、脱同分异构体塔、脱焦油塔进行精馏分离除去杂质。在多组分的精馏分离过程中,轻重关键组分均为分配组分,同时出现在塔顶塔釜中,因此总会不可避免地造成损耗。进入TDA合成单元的原子中,有62.29%的原子实现了从反应物到目标产物的转化,但因分离过程中的损耗,仅有61.79%的原子可进入下一单元继续反应。光气化法各工段原子利用率及收率见表1。

若光气化法生产TDI全工艺流程中的分离均为理想化过程(仅实现物质之间的分离而不产生损耗),仅考虑原子利用率和反应收率的原子利用率有效值即可准确衡量该工艺流程对资源的有效利用程度,即原料中有36.44%的原子构成目标产物TDI实现有效利用。但实际生产中,全工艺流程的分离收率为96.37%,原料中真正转化为可售产品从而实现经济价值的原子比例为35.12%。因此与原子利用率有效值相比,原子经济有效值可以更加精确地衡量化工过程对原料原子的有效利用程度。

对于光气化法TDI生产工艺,已有较多学 者[22-23]对其反应收率的提高进行了研究,目前光气化法工艺中各反应收率均已在96%左右,进一步提升空间并不大。因此,对光气化法TDI生产工艺的原子经济有效值的提高应着重从原子利用率入手。

3.4 TDI光气法工艺原子经济有效值的提高

光气化法生产TDI的过程中,氯原子先由光气转化进入中间产物酰氯和胺盐中,随后因中间产物的分解进入副产物HCl中。原料光氣中的两个氯原子并不参与构成目标产物TDI,但仍然是其生成过程中不可或缺的关键因素。对于无法避免生成的副产物HCl,本文考虑将其转化为具有一定经济价值的产品,将光气化法扩展为多目标产品的生产工艺,实现原子经济有效值的提高。

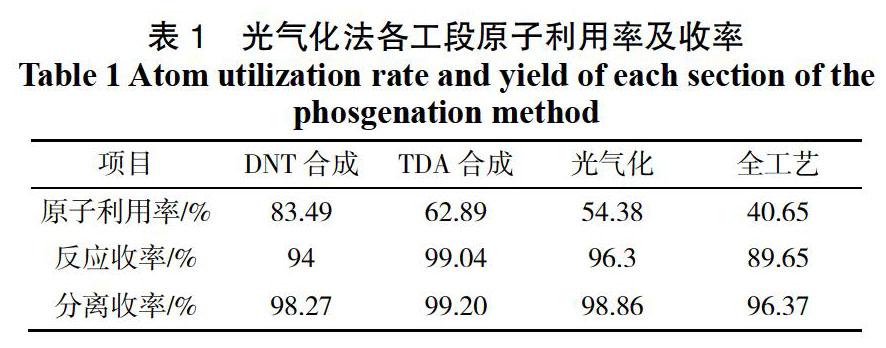

副产物HCl通常以水吸收后制成盐酸低价销售,但盐酸具有强腐蚀性、价格低廉且市场饱和。TDI的光气化生产工艺需由大量氯气制备光气,因此如将副产物HCl转化为氯气即可达到氯元素的循环利用,提高对氯原子的有效利用。以HCl为原料制备氯气主要有3种方法:电解法、直接氧化法和催化氧化法。其中,直接氧化法由于存在设备复杂、产物分离困难、能耗大等问题未得到普遍工业化应用。与电解法相比,催化氧化法能耗较低、操作稳定性较高,引起广泛关注和研究[24]。催化剂的性能直接决定了催化氧化制氯气工艺的效率,以金红石型TiO2作载体、RuO2为主组分的催化剂已实现工业化应用,且转化率较高,为95.9%[25]。在光气化法生产工艺中,以此催化剂将副产物HCl催化氧化为氯气,可实现氯元素的循环利用。

除此之外,将副产物HCl作为聚氯乙烯的生产原料也是一种良好的转化利用方式。聚氯乙烯(PVC)作为重要的合成树脂材料,具有广阔的应用价值,根据不同的单体生成方式有两种工艺路线。一是乙炔氢氯化,由乙炔和HCl在催化条件下发生加成反应得到氯乙烯;二是乙烯氧氯化,乙烯在氧气下被HCl氯化为氯乙烷,再通过裂解生成氯乙烯单体[26]。两种不同的工艺路线都以HCl为原料,但由于乙炔与HCl反应生成氯乙烯为原子利用率较高的加成反应,并且我国煤炭资源较为丰富而石油资源相对匮乏,因此乙炔法制备PVC的生产工艺在我国有较大的资源优势和现实意义。工业上通常采用以氯化汞为活性组分的催化剂进行乙炔法PVC生产,为降低对环境造成的不良影响,大量学者开始对低汞、无汞催化剂进行研究。研究成果表明,低汞催化剂具有良好的催化效果,以沥青基球形炭为载体,当负载氯化汞质量分数为5%时,乙炔转化率大于99%,氯乙烯选择性接近100%。无汞催化剂虽具有较高的催化活性、选择性、稳定性,但使用寿命较低,成本过高,不宜用于工业化生产。

对两种不同的HCl转化利用方式进行原子经济有效值计算见表2,从中可知,通过扩展产品链,光气化法生产TDI工艺的原子经济有效值由35.12%提高至56%以上,有20%的原子虽经反应生成了副产物,但同样实现了其经济价值。

将副产物HCl用于乙炔法制PVC时,氯乙烯单体的合成反应类型为加成反应,使生产工艺的原子利用率大幅提高,由40.65%增至79.70%。但因为氯乙烯聚合生成PVC的反应收率相对较低,最终两种HCl转化方式的原子经济有效值仅相差3%。因此,对TDI生产工艺副产物HCl的转化利用方式,可根据生产地区的资源储备、生产设备等条件进行选择。

4 结束语

本文提出以原子利用率有效值、副产原子回收率、修正E因子为评价指标的资源利用绿色化程度综合分析方法,提出原子经济有效值的概念并给出计算公式。以TDI的4种生产工艺为例,在原子利用率有效值相近的情况下,光气化法副产原子回收率较高,因此在同样的生产负荷下向环境排放的废弃物较少,即修正环境因子较低,具有相对较高的资源利用绿色化程度。以原子经济有效值对光气化法进行了更为准确的原子经济性分析,利用光气化法生产流程中各分离操作收率的工业经验值,进一步计算出其原子经济有效值为35.12%。针对光气化法中未得到有效利用的副产物HCl,给出催化氧化制氯气和乙炔法制PVC两种不同的转化利用方式,通过扩展产品链,使光气化法生产过程的原子经济有效值由35.12%提升到56%以上,大幅提高了对原料原子的有效利用。

参考文献:

[1]TROST B. The atom economy—a search for synthetic efficiency[J]. Science, 1991, 254(5037):1471-1477.

[2]SHELDON R A. Organic synthesis: past, present and future[J]. Chemistry & Industry, 1992, 23(6):903-906.

[3]闵恩泽,吴蔚. 绿色化学与化工[M].北京:化学工业出版社,2000.

[4]CHOUDARY B M , SOMESHWAR T , REDDY C V , et al. The first example of bromination of aromatic compounds with unprecedented atom economy using molecular bromine [J]. Applied Catalysis A General, 2003, 251(2):397-409.

[5]HE C H, GE T F, DAVID W.Edwards. Chemical Reaction Route Selection Based on Green Chemical Engineering[J]. Chinese Journal of Chemical Engineering, 2004, 12(5):662-667.

[6]FREUND R , ULRICH , GRUBER T , et al. Multifunctional Efficiency: Extending the Concept of Atom Economy to Functional Nanomaterials [J]. ACS Nano, 2018,12(3):2094-2105.

[7]唐波,崔官伟,毛震,等. 原子利用率有效值的提出与讨论[J]. 精细化工,2006,23(6):521-523.

[8]葛挺峰. 基于绿色化工的化学反应路径评价及选择[D].浙江:浙江大学,2004.

[9]冯成海, 魏生海,谢欣馨,等. 煤油共炼残渣资源化处理技术研究[J]. 当代化工,2019,48(5):1065-1073.

[10]杨金生,:韩其利,王贤山,等. 基于绿色发展的炼厂水处理技术集成[J]. 当代化工,2019,48(8):1877-1880.

[11]张丹,杨敏博,冯霄. 循环流化床甲醇制芳烃分离工艺的模拟与改进[J]. 华东理工大学学报(自然科学版),2019,45(5):704-709.

[12]欧进永,谭心舜,毕荣山. 轻溶剂甲苯二异氰酸酯分离流程的研究[J]. 现代化工,2006,26(z1):265-266.

[13]王坤,郑世清,李玉刚. 甲苯二胺分离过程的优化与节能[J].现代化工,2004,24(z1):186-189.

[14]毕荣山,谭心舜,岳金彩,等. TDI生产光气循环系统的优化改造[J]. 化工进展,2008,27(4):613-615.

[15]杨霞,毕荣山,李玉刚,等. TDI装置光气回收系统的节能改造[J]. 化工进展,2004,23(10):1125-1127.

[16]毕荣山,谭心舜,杨霞,等. 甲苯二异氰酸酯精制塔的扩产优化改造[J]. 化工进展,2007,26(7):1049-1052.

[17]尚雁,王伯周,叶志虎,等. 二硝基甲苯的绿色合成[J]. 含能材料,2010,18(6):627-629.

[18]张雪梅. Ni/HY催化剂在2,4-DNT液相加氢催化合成2,4-TDA反应的研究[D]. 兰州:兰州理工大学,2011.

[19]沧州大化股份有限公司. 一种光气化反应生产甲苯二异氰酸酯的装置:中国,CN203602530U[P].2014-05-21

[20]马文婵,谭心舜.甲苯二异氰酸酯的制备方法和工业化生产[J]. 河北化工,2004(2):1-4.

[21] 河北工业大学. 利用甲苯二胺和碳酸二甲酯制备甲苯二异氰酸酯的工艺:中国,CN103936623A[P].2014-07-23

[22] 中国海洋石油总公司. 一种轻溶剂生产甲苯二异氰酸酯的工艺装置:中国,CN202016963U[P].2011-10-26.

[23] 赛鼎工程有限公司,天津大学. 甲苯二异氰酸酯的连续制造方法:中国,CN101671275A[P].2010-03-17.

[24]吴玉龙,魏飞,韩明汉,等.回收利用副产氯化氢制氯气的研究进展[J]. 过程工程学报,2004,4(3):269-275.

[25]张钧钧.氯化氢催化氧化制氯气技术进展[J].中国氯碱,2013(5):6-10.

[26] 韩钦生,孙芳.乙炔法PVC与乙烯法PVC对比[J].聚氯乙烯,2009, 37(9):5-7.

[27]吳晓茜,吴广文,贾博雅,等.乙炔法合成氯乙烯催化剂的研究进展[J].工业催化,2013,21(11):17-20.