3D打印激光烧结技术误差原因分析

2020-12-16山西职业技术学院山西太原030006

□□ 李 刚 (山西职业技术学院,山西 太原 030006)

引言

3D打印技术的原理是增材制造技术,是通过加热、光照等手段把相关材料融化后按照一定的路径进行涂抹堆积,从而实现零件成型。相比传统的切削加工,3D打印不使用刀具,也没有原始的毛坯件。在3D打印技术分类中,SLS选区激光烧结技术应用最为广泛,但因受限于精度不高,一直未能在制造业有所突破。本文对目前3D打印的主流技术进行叙述,针对金属材料的选区激光烧结技术的加工误差形成原因进行分析。

1 3D打印技术原理

2009年,由美国的测试和材料协会[1](ASTM)把3D打印技术定义为:一种通过3D数据层层叠叠加入材料形成物体的制造方法。相比于传统的切削加工,3D打印技术又被称为是增材加工。物体的模型一般通过三维软件建立,再通过计算机切片软件导出模型的详细数据,打印机读取数据后就能堆叠出实物。3D打印原理如图1所示。可以用微积分的概念来形象地说明3D打印原理与工作过程。在将3D数字化模型输出到3D打印机之前,需要对3D模型进行分层切片(Slice),切成数百上千个薄层,这类似于微分操作;然后将描述薄层的数字化文件输出到打印机,3D打印机逐层打印出来,这又类似于积分操作,直到将整个形状叠加成型。

图1 3D打印技术原理

2 3D打印技术分类

在1984年之后的五年里,3D打印技术迎来了突飞猛进的发展[2]。立体平版印刷技术、选区激光烧结技术、熔融沉积成型技术先后被攻破,经过几十年的发展,如今3D打印技术已经走进了人们的生活。下面介绍当前较为成熟的6类3D打印技术。

(1)3DP技术。主要是把胶状液体铺设在粉末上打印的方式。该技术加工的零件强度较高,可加工小型的塑料零件,但难以一次性成型,需要对工件进行后处理。

(2)FDM熔融沉积成型技术。是对丝状材料进行加热融化,将融化的材料涂抹到工作台上,随着工作台的下降,材料完成堆积,最后完成造型。熔融沉积成型技术多应用于教学工作中,造型快速,但成型后强度不够,可用于加工小型模型。

(3)SLA立体平版印刷技术。主要利用光敏低熔点材料,通过控制激光束对光敏材料进行加热,使其在设定好的位置上融化凝固,下一步在原来的基础上重新用激光束扫描最终打印出零件。该方法因材料的特性可较为快速的成型,对结构复杂的零件具有很好的适应性,但不能实现高强度零件的加工。

(4)SLS选区激光烧结技术。主要用于加工强度较高的金属材料,通过用大功率激光束加热铺设在工作台上的金属粉、陶瓷粉等,将材料预热到接近于熔化点,激光束有选择性地在该层截面上进行扫描,使粉末温度升至熔化点,然后烧结成型的方式。其原理如图2所示。该技术对材料的要求较低,进而降低了成本,适应性好。SLS技术最主要的优势在于金属材料的加工,其加工的产品可具有与金属零件相近的机械性能,故可用于制造金属模具以及小批量零件生产。但粉末烧结后的零件表面粗糙,精度仅为0.1~0.2 mm,需要后期处理;成型大尺寸零件时容易发生翘曲变形、制造和维护成本高、N2烧结容易产生有害气体等缺点限制了该项技术的应用。

图2 SLS的技术原理

(5)DLP激光成型技术。利用光处理仪对受光能聚合的液态物质进行光照处理,每层释放不同形状的光,不断堆积实现造型。该技术基于其特殊的造型方式,可以对模型的细节处理较好,可实现高精度的造型。

(6)UV紫外线成型技术。利用紫外线对受光能聚合的液态物质进行光照处理,每层释放不同形状的光,不断堆积达实现造型。该技术能够实现更高的精度,目前常用于珠宝行业。

3 SLS激光烧结技术误差产生原因分析

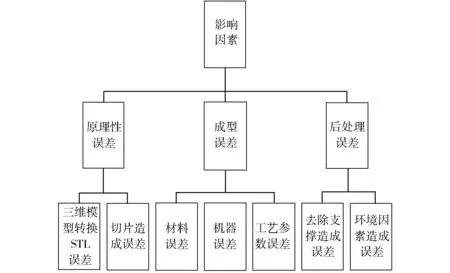

SLS选区激光烧结技术是3D打印技术分类中应用最为广泛,也是最有可能在制造业有所突破的快速成型技术,如何提高激光烧结技术的加工精度,一直以来都是广大学者讨论的热点[3],现对激光烧结技术在制造过程中产生误差的原因进行分析。根据SLS成型过程,将影响其成型精度的因素罗列如图3所示。

图3 SLS成型精度的相关因素

3.1 原理性误差

3D打印模型一般是由三维软件建模或者是通过三维扫描逆向工程来建立模型。这就存在多方面的误差,最主要的是造型误差,尤其是通过逆向工程把三维扫描数据建立成模型,容易出现STL数据精度不够,所形成的计算机模型只能实现一阶近似,和理想模型之间存在一定偏差。随着计算机软件处理水平的不断提高,今后可不断降低由STL数据带来的误差,但不能完全消除。

3.2 分层切片误差

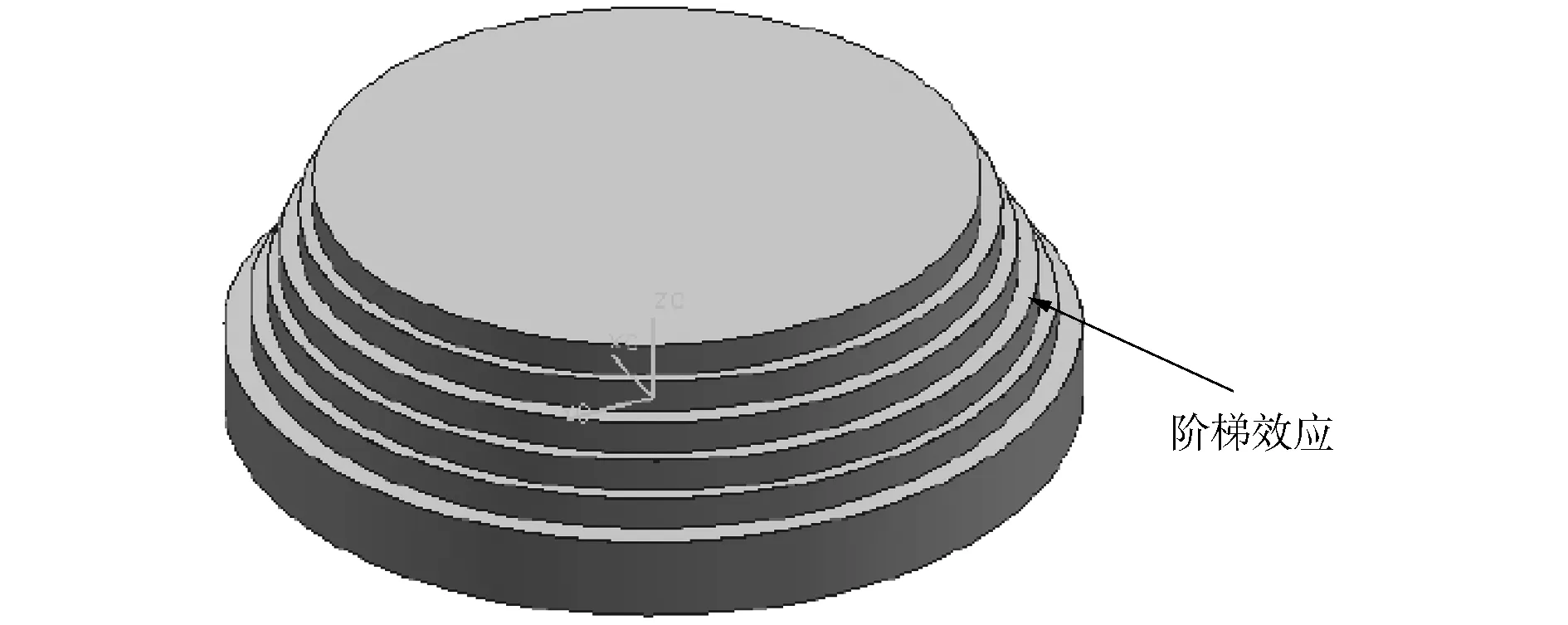

模型建立完成后需要对模型进行切片,然后向打印机导出数据。切片打印的原理是利用厚度很薄的直壁片来替代机械切片,该切片原理会存在微细的曲面数据丢失,3D打印曲面的效果通过放大镜来看就是一个个的直壁阶梯面[4],即所谓的“阶梯效应”。如图4所示。

图4 阶梯效应原理图

4 加工工艺造成的成型误差

激光烧结的成型过程是,对材料进行预热达到预定温度后,利用激光对材料进行烧结。提前设置好的烧结厚度、烧结路径和扫描速率等都会对成型效果产生影响。下面对预热温度、烧结温度、烧结厚度和扫描速率的影响进行分析。

4.1 预热温度的影响

给定材料的预热温度主要目的是预防材料因受热温差过大发生翘曲,温度太低会造成工件局部翘曲变形,温度太高可能会使得金属材料因高温而导致碳化晶相发生破坏。

4.2 烧结温度的影响

烧结温度是3D打印过程的一个重要参数,对打印结构具有直接影响,由受到激光束的强度和扫描速度共同决定。应在给定激光束对材料的加热时间范围内,根据材料的最佳烧结温度来确定激光束的强度,使得材料能够在规定的性能状态下完成3D打印。

4.3 烧结厚度的影响

烧结厚度是3D打印过程中单层铺粉的厚度,在打印过程中,打印机会通过输入的数据自动计算铺粉厚度。铺粉过薄会使得加工时间较长,效率低下,如果调节不当可能会导致材料因高温而结构破坏,还容易发生翘曲变形,但有利于提高加工的表面光洁度;铺粉过厚则会导致烧结不完全,内部未融化的颗粒则会形成类似砂眼的缺陷,同时表面光洁度也难以保证。

5 后处理误差

激光烧结后的零件会粘在工作台上,打印结束后无法将零件直接取下,必须利用线切割等工艺将支撑部分切割下来,外力切割会对零件造成误差。同时,N2燃烧、大功率激光束照射也会产生高温造成误差,这类误差为环境因素造成的误差。

6 结语

综上所述,针对选区激光烧结技术在工艺过程中的误差原因进行分析可知,应选择合理的预热温度、烧结温度、烧结厚度和扫描速率等参数。如对于熔点低且融为液态后流动性不强的材料必须降低其预热温度;对于要求成型速度快、精度不高的工件,可应用较高功率的激光束和较快的扫描速率;对于容易发生翘曲变形的材料[5]可以通过增加烧结厚度来防止其成型翘曲变形。零件的加工精度需要完整且规范的工艺路线来保证,在编制3D打印工艺路线时应多方面考虑,通过各方面的取舍或者对软件预先设置补偿值、使用性能优良的设备等方式以减少该技术产生的误差。