公路隧道穿越地质活断层掘进施工技术

2020-12-16李胜义

李胜义

(中铁二十局集团有限公司 陕西西安 710016)

1 工程概况

漳县隧道位于甘肃省漳县,为左右分离式双洞隧道,左线起讫里程ZK26+240~ZK28+927.5,全长2 687.5 m;右线起讫里程YK26+210~YK28+936,全长2 726 m。隧址为祁连褶皱系与西秦岭褶皱系交界的西秦岭北缘,在构造上属鄂尔多斯台地。隧道最大埋深245 m,最小埋深194.5 m,在K26+900~K27+060段以66°大角度与西秦岭北缘断裂带F4断层相交,施工难度极大,安全风险极高,也是全线的重难点控制性工程。

2 断层地质构造与特性

2.1 断层地质情况

西秦岭北缘断裂是我国境内六条板块拼接带之一,属主体北倾的古板块缝合带,是我国西部具有区域地质地貌划分意义的断块边界断裂带,地震活动强烈,是主要地震带之一,属区域性活动性断裂。该断裂带主要由6条自然次级断裂以左阶羽列而成,其早期为一条压性断裂,第四纪晚更新世及全新世以来,成为以区域性左旋走滑为主兼具正断分量的发展断裂带[1]。

其F4(漳县-康勿里)断层走向280°~290°,倾向195°,倾角65°,为正断层,上盘岩性以上第三系(N)强~中风化砂质泥岩为主,下盘岩性以上泥盆~下石炭系(D3-C1)强~中风化砂质泥岩为主,断层沿线断崖、陡坎发育,左旋错断、地震遗迹较多。断层活动性较强,新活动明显,总体为左旋走滑,水平滑动速率为3.1 mm/a(Q4),垂直滑动速率0.4 mm/a(Q4),2013年岷县漳县6.6级地震发生前,设在跨F4断层处四店观测场测得震前形变达往期平均值的6~7倍。西秦岭北缘断裂带其他几个断层历史上大地震比比皆是,但以F4断层活动诱发大地震的历史记录缺乏,因此该段层为易发强震的危险区[2]。

隧址处F4断层地表位于山体冲沟段,横跨线路方向,沟深5~10 m,整体呈V字形,坡口宽10~16 m。对断层地质构造、发育情况、围岩特性、稳定情况、地下水情况等进行调查勘探,断层破碎带宽度约为110 m,下盘探孔揭示在距地表223 m位置为强风化灰岩伴有部分泥质砂岩,岩体节理裂隙发育,有一定强度,整体呈碎状结构,完整性较差;上盘探孔揭示在距地表238 m位置为风化泥岩,整体呈角砾碎石状结构,极为破碎、松散,失水后极易崩解呈碎屑状,完整性较差,强度极低,基本无自稳能力。通过对断层破碎带附近(K26+800~K27+105)进行定量计算结合地形地貌定性分析,地应力极高,主要由区域断裂引起。断层上盘、下盘及断层破碎带探孔均揭露地下水位较高,埋深为69 m、25 m、30.6 m,主要以基岩裂隙水状态存在,通过大气降水入渗法和地下径流模数法计算隧道最大涌水量为3 600 m3/d。

2.2 断层工程特性

活断层变形来自断层粘滑或蠕滑,危害性比较大且进行工程处理困难。该断层表现为正断层兼具左旋走滑性质,正断层活动变形主要集中于上盘,表现为地面变形强烈,岩性破碎,最大主应力近乎垂直,最小主应力近乎水平。走滑断层活动变形主要来自断层面两侧相对水平运动,最大或最小主应力均近乎水平,最大剪应力面是其近于直立的断层面。左旋活动变形表现为断层上下盘做相对逆时针旋转。由于该断层具有复合性,主应力方向由不同水平和垂直分量合成,位移矢量也多由不同倾滑、走滑分量合成,实际应力场更加复杂,围岩应力高。经测量最大水平主应力7.64~8.97 MPa,方位为N64°E,最小水平主应力 6.43 ~6.74 MPa,岩体原位抗拉强度0.96 MPa,单轴饱和抗压强度Rc为4.0 MPa,天然最大主应力σ为2.23~2.60 MPa,Rc与σ比值小于4,属极高应力。

因断层构造作用,围岩强度和稳定性降低,压缩性增大,岩体完整性较差,自稳能力较弱,隧道侧壁及拱顶易产生坍塌。有关研究表明在隧道穿越断层掘进过程中,主应力随开挖长度呈线形变化,边墙处主应力最大,主要范围在断层破碎带内[3]。拱顶下沉位移也较大,主要体现在断层前10 m至断层后30 m掘进过程中。由于该断层面滑移性状极不稳定,在施工中易发生较大沉降,掘进时易发生坍塌或冒顶,加之断层破碎带岩性软弱,在高地应力作用下洞壁岩体会产生位移,且持续时间长,成洞较差,极易产生塌方并伴有洞底隆起,因此穿越该断层时边墙和拱顶处发生坍塌的可能性最大,需要重点防范。断层破碎带是地下水的良好通道,断层节理裂隙发育,易富集形成储水带,加之砂质泥岩、泥岩等软岩遇水易软化,开挖时会以涌流状出现,局部可能出现突水、涌水、涌泥等灾害[4]。

3 施工方案制定

3.1 方案制定原则

(1)鉴于隧道断层位置为反坡掘进地段,故安排在旱季施工,降低反坡排水量,减少渗流水补给。断层开挖前先完成临近段二次模筑砼衬砌,增强洞身稳定,提高风险应对能力。

(2)采用帷幕注浆、管棚、超前小导管等超前支护,增强断层破碎带围岩稳定性,改善最大主应力和最大剪应力方向受力条件,减小围岩沉降和变形,预防拱顶和边墙坍塌[5]。采用超前注浆和径向注浆等措施填充围岩裂隙,固结断层破碎带,形成洞周承载圈,提高围岩强度和抵抗变形能力,降低透水率,减小断层破碎带涌水塌方风险。

(3)充分考虑断层破碎带围岩变形,利用围岩自承能力,开挖断面采用曲边墙拱形断面,拱部为单心半圆,侧墙为大半径圆弧,仰拱与侧墙间采用小半径圆弧连接。

(4)根据断层地质和工程特性采用“短进尺、短台阶、强支护、早成环”原则,根据断层滑移速率每20 m设置一道变形缝并适当扩大开挖内轮廓,采用短台阶法或侧壁导坑法开挖,减小一次性开挖面积,缩短暴露时间。初支采用强度高、刚度大的工字钢拱架,辅以中空锚杆、网喷砼联合支护,紧随开挖施作及时封闭成受力环。针对高地应力和软岩围岩,采用加大预留沉降量,双层型钢拱架加临时钢支撑、可伸缩钢支撑加强支护;采用让压锚杆分散围岩压力,同时“边支边让,先柔后刚”,通过对围岩变形让压增大变形约束能力,控制软岩大变形,提升支护强度,提高断层处洞身长期稳定性;采用断面后注浆固结富水软弱围岩[6]。

3.2 开挖支护方案

(1)采用地质调查分析、远近距离物探、钻孔验证等综合方法进行超前地质预测预报。

(2)根据超前地质预报实施超前加固。当围岩含水量较小时(单孔水流量Q<2 m3/h且总水量Q<10 m3/h),采用超前小导管,防止开挖面坍塌。

当围岩不能稳定时,采用洞内自进式管棚及超前小导管预加固[7]。管棚杆体可作为注浆通道快速加固断层软弱破碎围岩。管棚止浆塞能保持较强注浆压力,有利于充分填充空隙,固结破碎岩体。并通过管口封堵垫板、螺母,可将深层围岩应力均匀传递至洞壁围岩上,达到与围岩互为支护的目的。管棚注浆采用隔孔注浆结合稀、浓浆反复交替方式,挤出临近孔位裂隙水提高浆液扩散半径,半径不小于0.5 m。

当前方地层含水量较大(单孔水流量Q>2 m3/h且总水量Q>10 m3/h)或出现较大渗水、突水,采用全断面超前帷幕注浆加固止水。如遇富水带,总水量Q<10 m3/h,但个别单孔水流量Q>2 m3/h时,采取局部超前注浆。通过帷幕注浆挤出开挖断面及其周边围岩裂隙水,充填围岩裂隙并固结成一体,形成止水帷幕。根据该断层地质,帷幕注浆目标为浆液扩散半径不小于2 m(注浆前压水试验确定围岩渗透参数以调制浆液),浆液填充率不小于80%(按总注浆量反算),检查孔取芯率大于80%,加固体抗压强度不小于3 MPa,岩体RQD指标达到75~80。开挖后洞壁大面积渗水淋水以及富水量大、软岩大变形地段,增加开挖断面和基底环向注浆固结加固,注浆填充率不小于8%,单点压水试验检查透水率不大于2 Lu。

(3)根据位移管理等级确定施工状态、开挖方法和支护参数。当沉降变形量在0~30 cm时,采用三台阶预留核心土法开挖,φ42小导管径向注浆、R25中空注浆锚杆、22b型钢拱架及网喷早强砼支护。当沉降变形量在30~60 cm时,采用三台阶临时仰拱法开挖,φ42小导管径向注浆、RZW25C型让压锚杆、双层 20a型钢拱架、18临时钢支撑及网喷早强砼支护。当沉降变形量在60~100 cm时,采用单侧壁导坑法开挖,φ42小导管径向注浆、RZJ32型让压锚杆、36U可伸缩和 22a型双层钢拱架及网喷早强砼支护。小导管径向注浆浆液扩散半径为0.75~1 m。开挖后拱部及边墙沉降收敛严重时,可增加临时仰拱支护或大拱脚支撑、加强锁脚锚固等措施进行支护加强,控制变形[8]。中空锚杆采用可记忆止浆塞,把注浆相关参数如孔口压力、注浆量、注浆日期等储存起来,注浆结束后采集数据判断注浆是否达到要求[9]。

4 断层施工技术

4.1 准备工作

掘进至F4断层影响带前,对断层原地表进行警戒标识,并对洞顶冲沟、黄土陷穴做防水处理。进行超前地质预报,做好三种支护方案和反坡排水材料、设备及人员准备工作,随时做好应变准备。

4.2 地质超前预测预报

(1)地质调查分析:每个循环开挖后对地质构造、岩性、结构面产状、地下水出露位置及出水量等进行地质素描。

(2)远近距离物探:当掌子面开挖至K26+770里程时进行TSP探测,预报长度100 m,开挖80 m后进行第二次预报,通过预报基本掌握断层破碎带位置及规模等情况。在远距离物探基础上,采用瞬变电磁仪精确探测前方断层破碎带地下水富集情况,每次探测30 m搭接10 m;采用地质雷达探测前方岩体破碎程度及空洞,每次探测30 m搭接10 m。

(3)钻孔验证:采用超前钻探方式对预报情况进行直观验证,精确掌握前方围岩情况,在断面拱部及左、右侧分别布置3个探孔,每次钻探20~30 m搭接10 m。若掌子面出水较大,则结合出水点布孔,兼作泄水孔使用。钻探过程对钻进速度、取芯情况、出水位置、流量、水压、水温等进行详细记录[10]。取芯后及时整理数据,分析围岩情况。

4.3 超前预加固

(1)超前小导管预加固

超前小导管采用φ60×5 mm钢花管,长度300 cm,环向间距40 cm,纵向每180 cm(三榀拱架)施作一环,垂直于开挖断面环向布设,布设范围为拱部126°,外插角10°~15°并严格控制,掌子面采用φ8 mm钢筋网片、20 cm厚C25喷射砼封闭。注1∶1水泥浆,注浆量1.59 m3/环,注浆压力0.5~1.0 MPa,可根据现场实际进行调整。小导管尾部安装止浆阀,以确保注浆效果。采用隔孔注浆,由低压逐级增至高压,当压力超出警戒压力后换孔注浆[11]。注浆过程中随时观察注浆压力及注浆量变化,做好注浆记录,以便分析注浆效果。

(2)自进式管棚加超前小导管施工

自进式管棚钻杆采用φ76×9.5 mm,长度15 m,环向间距40 cm,仰角2°,根据每根管棚中心线、高程、仰角安装轨道及钻机,由奇数孔开始钻进,再到偶数孔钻进。奇数孔第一根钻杆均采用3 m长,偶数孔第一根均采用4 m长。管棚注浆前先注压清水清理管道并测试压力值,一切正常后拌制1∶1水泥浆,浆液内掺5%水玻璃,浓度35 Be′,模数2.4,搅拌均匀后过网滤筛注浆。

掌子面开挖前施作超前小导管,进一步加强拱部围岩稳定性,小导管采用φ42×4 mm钢花管,外插角10°~15°,环向间距35 cm(根据情况调整)。变形沉降量30~60 cm时,长度采用350 cm,纵向每200 cm(两榀拱架)施作一环。变形沉降量达到60~100 cm时,长度采用300 cm,纵向每180 cm(三榀拱架)施作一环。遇围岩松散度较大时,环向间距按照20 cm布置。小导管内注1∶1水泥浆液。

施工控制要点:①管棚注浆初压0.5~1.0 MPa,终压2.0 MPa,完成后用M10砂浆填充管体,保证管棚整体刚度。②严格控制管棚注浆速度,保持稳定注浆压力,并根据实际情况调整浆液,确保扩散半径足够。③超前小导管避开管棚交错打设,确保管棚和超前小导管结合效果。超前小导管注浆压力控制在0.5~2.0 MPa。

(3)超前帷幕注浆

全断面超前帷幕注浆加固范围为开挖轮廓线以外6 m,注浆段长度为30 m,每段注浆孔按三环布设。1#环设置20个,孔深12 m,孔间距150 cm;2#环设置20个,孔深20 m,孔间距120 cm;3#环设置18个,孔深30 m,孔间距80 cm。每环孔号按从左至右顺序编排,止浆墙采用50 cm厚C25砼,按照上台阶→中台阶→下台阶顺序施作。施作中下台阶止浆墙时,为防止掌子面垮塌,将中下台阶核心土挖成斜面。径向注浆小导管采用φ42×4 mm钢管,长度500 cm,环向间距100 cm,斜插角45°,纵向每2榀施作一环,梅花形布置。浆液采用1∶1水泥浆液,添加5%的水玻璃,注浆压力0.5~2.5 MPa,注浆量12.5 m3/环。

采取局部超前注浆加固范围为隧道开挖轮廓线外4.5 m,注浆孔布置根据现场实际情况确定。

注浆孔开孔直径115 mm,终孔直径75 mm。成孔注浆采用分段前进式注浆,每钻进5~7 m即开始注浆,达到要求后开始下一阶段钻进注浆。浆液采用水泥-水玻璃双液浆,水泥与水玻璃(体积比)在0.6~1 之间,水灰比0.8∶1 ~1∶1,水玻璃浓度35 Be′,注浆终压3~4 MPa。每循环开挖24 m,保留6 m止浆岩盘。

施工控制要点:①钻孔前止浆墙砼强度须达75%,钻杆与设计孔中心线吻合,孔深偏差≤1/40孔深。②作好钻孔过程记录,包括孔号、进尺、起止时间、岩石裂隙发育情况、出现涌水的位置、涌水量和涌水压力等,通过后序孔检查前序孔注浆效果、调整注浆参数。③拌和按顺序加料,水、水泥、水玻璃误差≤5%,外加剂误差≤1%,浆液中外加剂未完全溶解不得加入水泥,掺有速凝剂的水泥浆必须在30 min内用完。④当水压一般时钻孔采用机械膨胀式止浆塞,当水压很高时须在孔口管上安装止浆阀。⑤压水试验过程应详细记录,测试地层渗透性能以确定注浆配合比。⑥注浆采用先外圈后内圈、先上台阶后下台阶、先无水孔后有水孔地逐步加密注浆。遇水即注浆,再扫孔再注浆,直至设计孔深。采取反复注入、稀浆与浓浆交替注入、压力控制与注浆量控制相结合的措施[12],初始压力为1.2倍静水压力,注浆时间根据浆量注入速度灵活调整。⑦注浆时须保证凝胶时间的准确性,单孔注浆结束标准,压力逐步升高至设计终压,P-t曲线呈上升趋势,Q-t曲线呈下降趋势,继续注浆10 min以上,结束时进浆量小于5 L/min。全段结束标准,所有注浆孔均符合单孔结束标准,预测涌水量小于3 m3/m/d,有效注入范围大于设计值。

注浆效果检查:除达到注浆加固目标外,对检查孔进行注浆检查。当压力上升很快且进浆量很小,1.0 MPa压水检查吸水量小于2 L/m/min;检查孔成孔好,无流泥、塌孔现象,浆液充填饱满,涌水量小于0.2 L/m/min,取芯率大于80%;注浆异常区经抽查符合要求,视为注浆合格。

4.4 开挖支护

(1)三台阶预留核心土法

开挖采用人工配合机械,严禁爆破,每循环进尺60 cm,变形量按照30 cm预留,若沉降收敛较大时根据情况调整。先开挖上台阶环形导坑并预留核心土,开挖后及时进行初喷→施作中空锚杆→铺挂钢筋网片→架立钢拱架→打设锁脚小导管→施作径向注浆小导管→喷射砼封闭→中空锚杆及径向小导管注浆,再依次开挖中台阶左、右侧壁导坑和核心土,最后开挖下台阶左、右侧壁导坑和核心土。

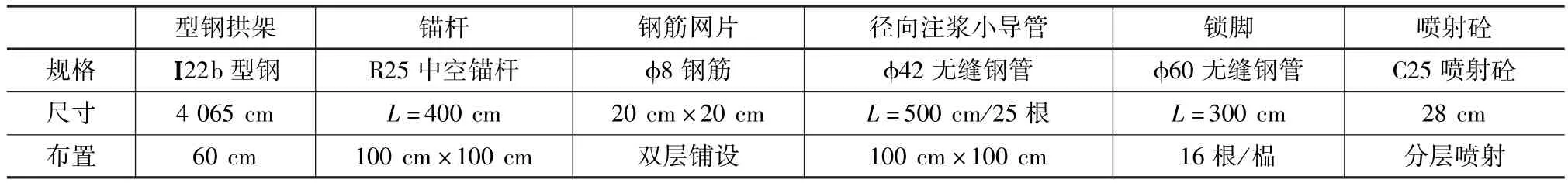

施工控制要点:①预留核心土长度3~5 m,面积不得小于上半断面的50%,初支紧跟开挖面,上部初支基本稳定后才能开挖下部。②中、下台阶初支双侧交错施工,避免上部初支两侧拱脚同时悬空,每次落底长度不小于3 m。③拱架应置于牢固基础之上,必要时采用砼垫块或托梁。锁脚钢管紧贴拱架垂直向下30°~45°打设,注浆提高锁脚处围岩强度,确保拱架稳定。④初支完成后及时施作仰拱封闭成环,仰拱和仰拱回填须错开50 cm,每循环长度不大于3 m,全幅一次性浇筑,确保整体稳定性,具体参数见表1。

表1 三台阶预留核心土开挖法支护设计参数

(2)三台阶临时仰拱法

采用人工配合机械开挖,每循环进尺1 m。临时仰拱采用10 cm厚C25喷射砼,并增设竖向临时钢支撑。施工流程为:上台阶环型导坑开挖及初支并预留竖向临时钢支撑连接板→中台阶左侧导坑开挖及初支→中台阶右侧导坑及核心土开挖,临时仰拱、竖向临时钢支撑和初支施工→下台阶左侧导坑开挖及初支→下台阶右侧导坑及核心土开挖、初支施工及竖向临时钢支撑落底→仰拱施工及仰拱填充封闭成环、拆除垂直竖撑。

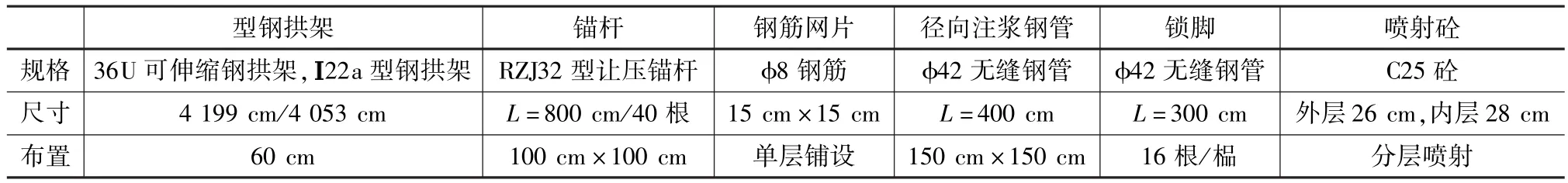

隧道拱部和边墙预留变形量30~60 cm,根据监控量测和数理分析计算综合确定,仰拱预留变形量根据实际变形调整。内外层拱架错开布设,拱架纵向连接采用 18槽钢。锚杆采用外锚段让压型锚杆,梅花形布设,根据岩层产状设置锚杆方向和位置,与岩层面间距不大于3 cm,让压力不小于90 kN,杆体极限拉力不小于180 kN,让压量根据现场实测数据确定,具体参数见表2。

表2 三台阶临时仰拱法支护参数

(3)单侧壁导坑法

采用人工配合机械开挖,每循环进尺60 cm。施工流程为:开挖左侧上导坑→左侧上导坑拱部初支、上导坑单侧壁临时初支及临时仰拱支护→开挖左侧下导坑、下导坑单侧壁临时初支→左侧下导坑初支→开挖右侧上导坑→右侧上导坑拱部初支及临时仰拱支护→开挖右侧下导坑→右侧下导坑初支。

隧道拱部和边墙预留变形量60~100 cm,根据监控量测和数理分析计算综合确定,仰拱预留变形量根据实际变形调整。先行导坑初支基本稳定后进行后行导坑开挖,第一层拱架采用36U可伸缩钢拱架,第二层拱架采用 22a型钢拱架,两层拱架交错布置,第一层达到伸缩位置后再施作第二层,拱架纵向采用槽钢连接。径向注浆分级施作,变形量30~60 cm时施作一次,变形接近稳定时再施作一次。锚杆采用自进式中空注浆让压型锚杆,让压力不小于120 kN,杆体极限拉力不小于290 kN,让压量根据现场实测数据确定,具体参数见表3。

表3 单侧壁导坑法支护参数

(4)开挖后周边注浆

开挖后周边注浆加固范围为隧道开挖轮廓线外5 m,注浆管采用5.2 m长φ46钢管,纵向间距15 cm,梅花形布置,注浆孔与隧道轴线呈60°夹角,孔深4.5 m,隧底注浆根据涌水量、围岩破碎程度灵活设置。

当以堵水为主时,采用水泥-水玻璃双液浆,体积比 1∶0.6 ~1∶1,水玻璃浓度35 Be′,模数 2.6 ~2.8,当以加固围岩为主时则采用纯水泥浆。每环注浆量47.6 m3,按填充率8%考虑。

对于一个注浆段,注浆顺序从两边到中间,分两序隔排施工,对于同一排孔则按由上至下顺序进行。一般情况下均采用全孔一次注浆,当成孔性较差时应分两段采用前进式注浆。注浆压力1.0 MPa,采用纯压式灌浆。第一序孔按注浆量控制,达到或接近拟定注浆量时结束;第二序孔按注浆压力控制,达到设计注浆压力后,注浆量逐渐减少,最终小于1 L/min,并持续10 min以上,结束注浆。

(5)监控量测

初支完成后,及时布设沉降观测点和净空收敛观测点,每个断面布设5个点。沉降观测点设置在拱顶轴线附近,收敛点对称布设在起拱线位置和左右侧边墙上。纵向每5 m一道,确保上、中台阶各有一条水平收敛测线,实时监控初支沉降收敛情况,以便及时采取防护措施和调整支护参数。

5 结束语

针对漳县隧道F4活动断层,通过综合地质预测预报探明断层岩体状况,采用小导管、管棚、帷幕注浆等超前支护措施固结加固断层破碎带,针对不同沉降收敛变形采用三台阶预留核心土法、三台阶临时仰拱法、单侧壁导坑法等开挖支护方案,采用径向注浆强化加固效果,顺利掘进通过。下一步将继续加强断层活动、围岩稳定程度和支护结构可靠性等安全信息监测工作,并对衬砌受力变形数据进行收集,验证支护和衬砌实施效果,为今后类似地质隧道设计与施工提供参数依据和施工经验。