装配式建筑机电系统BIM模型精细化控制设计研究与应用

2020-12-16徐艳红吴正刚许庆江

卓 旬 徐艳红 吴正刚 许庆江

(中建安装集团有限公司,南京 210046)

引言

近年来,建筑信息模型(Building Information Modeling,以下简称BIM技术)作为参数化表达及集成化管理的新型技术[1-2],在MEP(Mechanical,Electrical and Plumbing)项目中应用与推广力度逐渐加大,关于新型预制装配式建筑在建筑机电专业方面的研究(暖通系统、给排水系统、电气系统、整体厨卫)也陆续展开[3-5],实行工厂预制、现场装配将机电设计、现场施工变得程序化、标准化、简易化,大大提高了劳动生产效率,然而如何在提高效率的同时实现装配式机电全过程的BIM模型精细化控制,是企业追求的目标和方向。本文在精准地预留预埋前提下,提出了“深化设计—工厂预制—虚拟预装配模型一体化”的装配式机电精细化BIM模型控制方案,通过分析各个阶段精细化控制的关键点,有计划地对装配式机电各阶段进行全面的、综合的、完善的技术控制,以保证项目质量、进度目标的实现,达到工程项目经济效益最大化。

1 精准化BIM模型

BIM模型是由各类系统族、标准族组合而成,一个BIM模型的精准化精细化很大程度上取决于族的精度[6],一个完整的、系统的、参变的、自适应能力强的族是提高建模效率和模型精度的关键。对于装配式建筑机电BIM模型而言,模块的划分方式对BIM模型精细度(Levels of Detail,LOD)也起着至关重要的作用。

1.1 高精度BIM族

高精度的BIM族包含两个方面:一方面是最广为人知的BIM构件模型细度,即构件的几何参数信息; 另一方面则是BIM族的信息细度,即从产品细度等级出发包含性能信息、定位连接信息、设计属性、价格参数、厂商信息等[7]。高精度BIM族与低精度BIM族的区别在于模型的面数对比不同、精细程度不同、应用的范围不同。低精度BIM族主要应用于对模型质量需求不高的投标阶段,而高精度BIM族则较多应用于对模型的精度和细节要求非常高的深化设计阶段。

在装配式建筑机电工程深化设计过程中,在对各类设备及大型管件进行三维BIM建模的同时,还需要将建模程度细化到机电设备组件,能够清楚表现机电设备组件的所处位置[8]。结合厂家提供的设备、阀部件等的尺寸大样图进行BIM族的调整,使模型内构件尺寸于产品规格尺寸相一致。构件所带信息完整、准确,包含标准/图集信息、技术参数信息、规格尺寸信息、工艺信息、厂商信息、运维信息、管理信息、其他信息等。

1.2 BIM模块划分

一般情况下对于模型的精细化程度而言,人们往往关注的是BIM模型的几何信息与属性的层次深度。而对于装配式机电模型来说,机电模块的划分方式对于BIM模型精细化控制也具有同等重要的地位。为满足工程预制、现场装配的顺利实施,装配式机电系统在深化设计阶段就要根据零部件之间的各种关联关系进行机电系统模块的初步划分,如图1所示共分为管道支吊架模块、工艺管道模块、设备模块、电气管线槽模块。

图1 机电系统模块划分

对于管线模块的合理划分应结合现场实际情况,综合考虑模块的运输空间尺寸、运输和吊装设备的能力、支吊架设置位置、模块间对接的节点要求等因素[9]。在实际操作中,还需要针对各专业管道的不同标准长度来划分模块(如风管、喷淋管、空调供回水管、桥架等)。为便于后续模块的运输与安装,可酌情考虑设置短管作为管道长度调整段余量[10-11]。与此同时,管段的模块划分还应符合预制加工要求,以节省材料、安装方便为前提,满足模块安装可操作性、经济性、合理性。并注意模块接口的处理方式,建立模块标准化切割方案,明确不同类型接口标准化、流程化连接方式。对于管道支吊架间距在满足设计规范要求的同时考虑施工操作便捷。

2 工厂预制加工

装配式机电系统管道及其管支架的预制加工通常在工厂内完成,为了保证预制加工精度,首先规范出图标准,形成统一的图纸格式和制图模式,同时对设计图纸进行全面而细致的标注,包括尺寸标注、编号标注、标高标注以及管间距标注等。

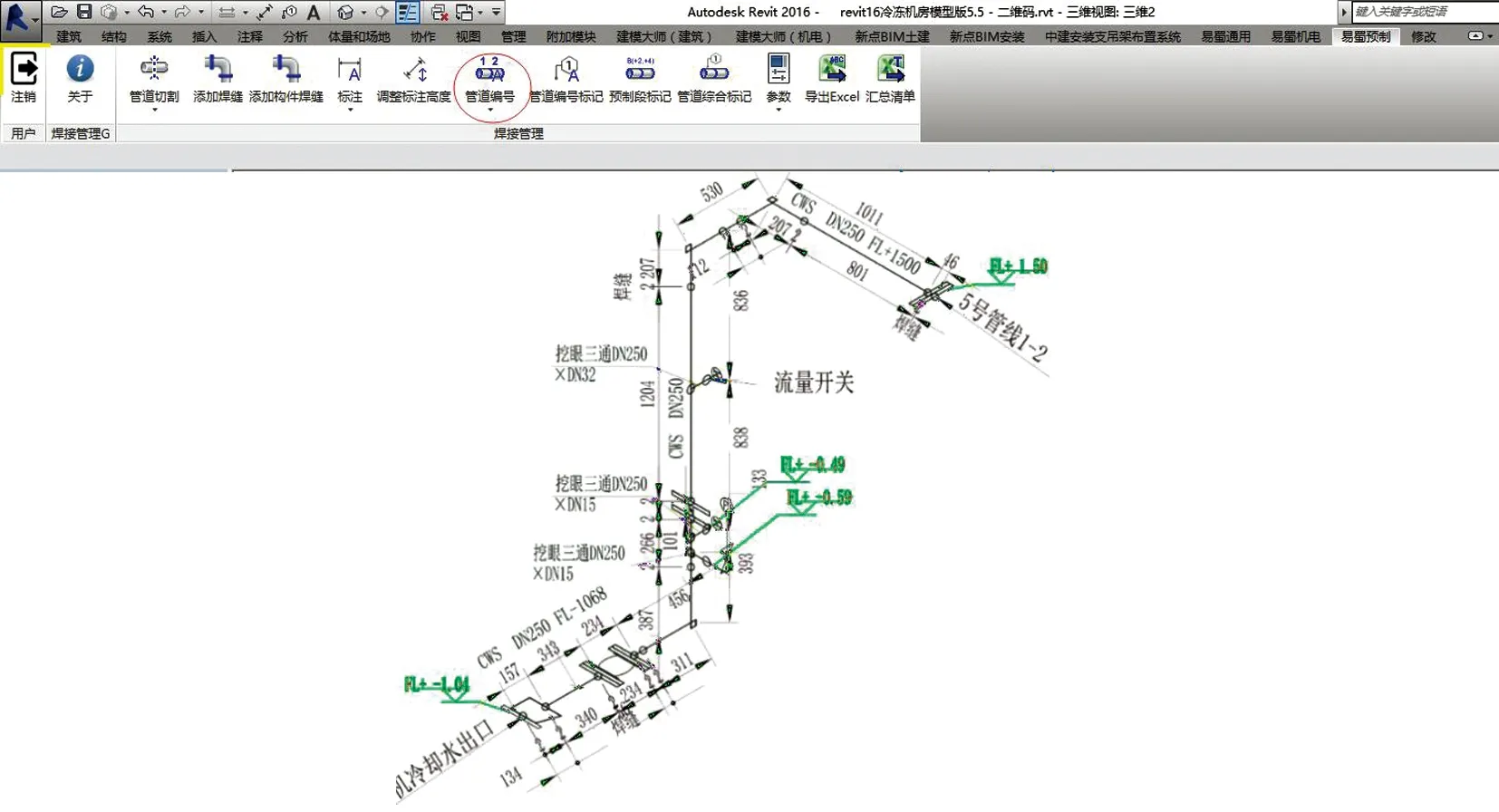

以往在所有模型最终确定后,根据需求导出不同形式的BIM施工图,如二维平面、立面图、剖面图、局部三维图等。对于模块加工图而言,由于模块结构形式复杂需要至少三个视口甚至多个视口才能完美地描述清楚。在实际操作中发现,三视图出图的效率低下、出错率高、图面数据交错复杂、信息量大、表达不直观。鉴于此引入石化工程中常用的正等轴测图(ISO图),通过三维可测量的表达方式(如图2所示),将图面信息更直观地展现给施工人员[12],采用这种表达方式使作业人员对管道信息的提取做到一目了然,不仅能很好地表达模块的详细尺寸,还能方便地看到模块三维状态,给管件预制加工带来了便利。

创建企业族库、自主开发相应的软件工具,将石化工程中常用的正等轴测图(ISO图)引入到BIM软件中(目前已成功实现在Autodesk Revit中的应用),生成管道轴测图,同时利用二次开发插件完成管线尺寸标记、标注等工作。该方法解决了BIM软件绘制正等轴测图标注困难、二维表达混乱、不清晰等问题,相较于传统机电工程平剖图更易读、图纸精度更高、出图效率更高、管线预加工兼容性强[12]。

3 3D激光扫描技术

随着BIM技术的不断普及和深入应用,越来越多的施工企业意识到深化设计与施工阶段紧密联接的重要性。深化设计不仅仅是对设计图纸的进一步深化,更是对项目实施过程中问题的前瞻式解决。

图2 自主开发插件及正等轴测图

由于现场土建结构与建筑施工、设备基础施工难免会存在一定的误差,通过对现场进行实测,同时结合3D激光扫描技术(又称实景复制技术)通过高速激光测距原理获得三维空间坐标数据,将多个数据串联在一起形成建筑内部与外部的点云数据,然后将扫描到的点云文件导入到扫描软件中特定的处理中心(如REVIT中.rcp和.rcs索引格式),形成完整的点云模型,最后采用BIM逆向建模技术,将点云数据形成实体模型,该点云数据与Revit2012以后的版本可做到兼容与结合[13]。通过三维扫描技术将现场情况真实准确地反馈到BIM模型中,清晰地反应建筑机电设备的区间位置、安装位置与土建结构之间的位置关系[8]。

与此同时对工厂预制的设备、管道进行测量,将实测数据反馈到BIM模型中,通过不断调整BIM模型数据,使模型与实际相契合。BIM模型详细的展示设备与设备或建筑构件间的接口信息[8],模型集成建筑、机电元素的的几何信息、物理信息和拓扑信息。

通过3D激光扫描技术与BIM逆向建模技术完美的结合,科学高效地解决了深化设计阶段与现场施工阶段衔接的问题,确保了BIM模型信息的精准性,降低了后期现场装配过程中的变更,提高了现场装配的精度和质量,节省资金成本及时间成本,大大提高了工程管理效率。

4 虚拟预装配技术

为了将安装误差最小化,实现一站式装配,通过引入虚拟预装配技术,使设计图纸、现场实际情况、施工工序在BIM模型中进行深度的结合。BIM模型中各个施工构件按实际尺寸、安装位置、标高、连接方式、施工工艺先后顺序进行现场装配过程模拟,再次复核管线排布的错、漏、碰问题的同时,对安装过程中可能发生的工作面偏离或误差的重点、难点及风险,提前预估误差积累值,通过安装方案的调整减少误差的积累。

通过不断优化确定最终方案,对安装过程中的细节通过三维剖面图与动态漫游相结合的方式向施工技术人员进行沉浸式可视化交底,使安装人员更能充分理解施工方案,减少因个人主观意识造成的错误理解,在保证施工质量的同时进一步提高施工工效。通过虚拟预装配的整个过程,提前解决了安装过程中的隐患,实现了机电系统装配过程的高精度控制。

5 项目应用

从BIM模型创建、3D扫描模型优化、模块划分、出图预加工、虚拟预装配等方面出发,装配式机电BIM模型精细化控制技术在实际项目上进行了成功应用。

5.1 BIM模型精细化控制设计方案

(1)高精度BIM模型的建立

图3 精细化参数化族

根据项目需要结合实际采购设备清单资料中的机电各部品部件详细的尺寸参数、接口位置等信息,创建了多个可参数化族,以及与厂家的真实尺寸相匹配的装配式LOD400族(如图1所示),根据设计需求实现族的参数化驱动,通过修改设置参数的方式,实现了不同类型、不同尺寸装配模块的快速设计。项目各阶段的技术人员通过构件赋予的详细的参数化信息,实现高效准确的信息提取,从而加强装配式机电实施过程中的高效化管理。根据施工图和已建立的设备族,建立设备器具、桥架、线槽、水管、风管、阀门等模型,通过精细化的BIM模型进行机电管线综合,提前进行碰撞检查避免冲突的发生。

(2)3D扫描、模型优化

采用3D激光扫描技术进行现场复核,采集到的现场真实的尺寸信息,点云数据如图4所示,对点云数据进行去噪、冗余数据剔除、轴网匹配后,将三维点云模型与BIM模型的叠加整合(图5)进行色谱偏差分析,在理想的扫描条件下,扫描精度达到2mm[14],绿色部分表示偏差较小,在误差可控范围内,红色部分代表偏差较大,最大值约为180mm(图6)。对于偏差较大的区域进行问题查找,进而调整BIM模型(图7),使模型与安装现场高度契合,形成一个真实、信息全面的虚拟建筑信息集成模型。

图4 三维点云

图5 点云与模型整合

图6 偏差分析

图7 模型调整

(3)模块划分、预制加工

利用BIM技术进行模块划分,根据加工厂的设备加工需求合理利用法兰进行管道分段,结合阀门、仪表形成各种设备模块。综合考虑管道场外预制和运输的便利,实现现场安装无焊接,模块划分接口避开管道支吊架部位。通过Revit API接口,自主研发了Revit插件(图8),可以将管线在满足国家规范的情况下大批量自动切割划分管道,并自动按规则编号。

图8 管道自动拆分插件及模块示意图

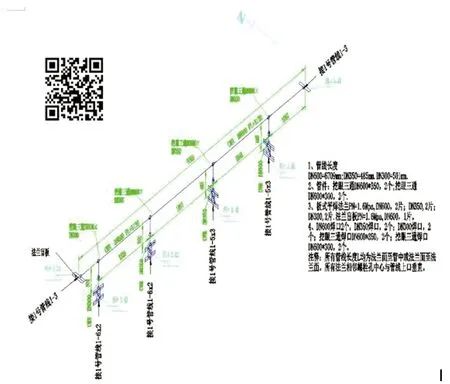

图9 正等轴测图纸

模块划分完毕后,利用的三维尺寸标注出图。通过二次开发插件完成管线尺寸标记、标注等工作并生成ISO管线加工图(图9)。工厂根据图纸和材料表的数据信息,利用专业的加工设备对管道进行机械化流水制造,加工、焊接、探伤、热处理,严格的生产流程在保证了质量的同时大大减少了临时材料、零星材料的使用量,降低了加工成本。

在BIM模型中对每个模块信息进行自动编码,编码具有空间位置唯一性、可查询性,将图纸上传至网络服务器生成二维码作为模块自身独有的身份“ID”,现场技术人员通过扫描二维码即可查看图纸。

(4)虚拟预装配

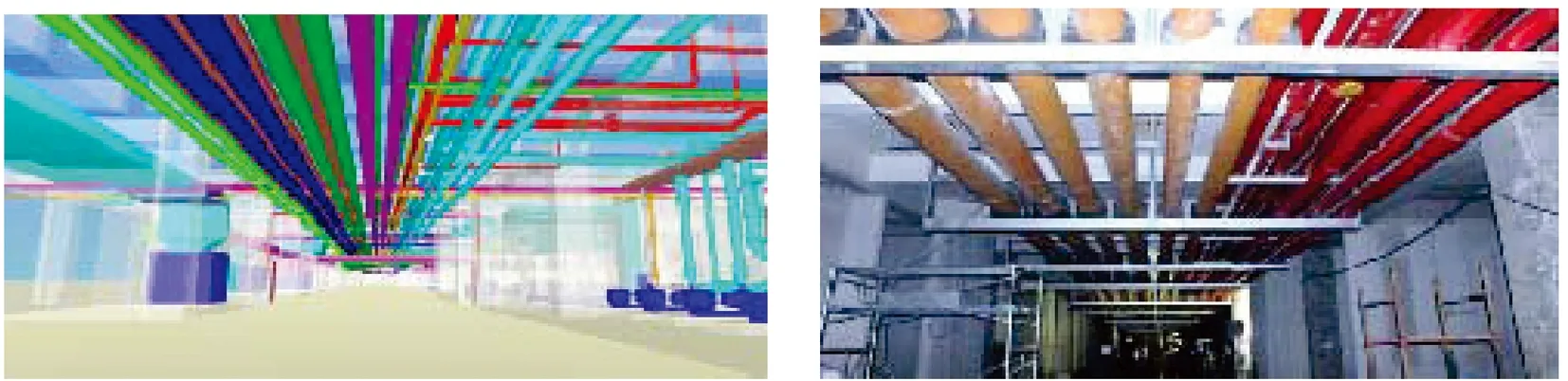

图10 模块的虚拟预装配

图11 地下室走道模型与现场图

图12 一层走道模型与现场图

项目施工阶段遵循“先试后建、虚拟建造”的原则,利用BIM技术进行信息化构件预装配模拟(图10),将三维扫描/实际测量的预装配构件的控制截面数据通过坐标转换后导入BIM模型中,核对构件加工偏差和构件之间的空隙是否满足规范要求,在施工前最大程度地发现问题、解决问题,通过对现场实际施工过程的模拟和预装配分析,确定设备部件组装及管道安装的最优方案,实现施工现场一次整体拼装成型[15]。

5.2 实施效果及效益分析

通过BIM管段编号,三维模拟施工,优选最佳管排安装顺序,在确保安装精度和质量前提下,完成管道的整体提升组队及法兰盘拼接,BIM模型与现场实施效果如图10所示。

项目采用“深化设计—工厂预制—虚拟预装配模型一体化”的装配式机电精细化BIM模型控制方案,LOD400高精度的BIM族,提高了建模效率及BIM应用深度,结合三维激光扫描技术进行偏差分析节约了人工测量的时间成本加快了设计进度,通过引进ISO出图方法大大提高了图纸的精准度,使技术人员能够一目了然地获取信息。

6 结语

装配式机电是BIM精益化、数字化制造的体现,本文提出了装配式机电精细化BIM模型控制设计方案,同时结合实际工程进行了应用,通过对装配式机电各阶段的统筹管理,将BIM模型精细化控制工作进行细化分解,利用科学化、信息化、标准化的技术手段,在保证机电系统安装质量的前提下,进一步提高了施工效率,为装配式机电全过程精细化控制奠定了良好的基础。在保证高精度BIM模型的前提下,如何兼顾快速性及模型轻量化,是在实际开发应用中仍需不断探索和努力的方向。