BIM技术在北京新机场高速3标中的应用研究

2020-12-16叶锦华贾惠文王利伟曹艳辉张星钰

叶锦华 贾惠文 王利伟 曹艳辉 张星钰 李 辉

(北京市政路桥股份有限公司,北京 100045)

引言

公路工程为线性工程,具有造型复杂、受地理环境和社会环境影响大等特点,施工进度、质量和安全不易控制。随着BIM技术在公路交通行业的应用不断深入,其可视化、模拟性、优化性、协同性和可出图性等优势[1],在提升工程建造管控质量和水平方面发挥了显著的作用,特别是在图纸审查、工艺模拟、环境影响分析、有限空间作业等方面,可通过提前分析与预演,达到纠错和优化的作用,有效推动了项目精益化建造。

1 项目背景

北京新机场高速公路(南五环—北京新机场)工程施工第3标段,设计起点为K17+091.291,位于通黄路北侧,设计终点为K19+375.808,位于邢各庄南路南侧,全长2.284km,是一座跨越既有六环主路的互通立交,包含一座主线桥和八座匝道桥。主线全部为高架桥段,上跨污水处理厂沉淀池、新凤河、黄马路、六环主路及两侧地方路,如图1所示。桥梁工程上部结构形式主要包括预制小箱梁、钢箱梁、现浇箱梁; 下部结构形式主要包括桩基、承台、墩柱、桥台、盖梁。

本项目具有以下难点:

(1)管理难度大

项目涉及诸多村庄、现况道路以及各种障碍物拆迁,雨季和冬季施工,六环路交通导行,以及高速公路配套管廊工程同期施工干扰等影响因素; 导致有效施工工期非常紧张,不足1年。同时在总包方管理下,共有11个主要专业分包单位参与建设,现场协调管理难度大。

图1 项目整体效果图

(2)交通导行压力大

项目共有六条匝道与六环路拓宽拼接; 主线和其中四条匝道上跨南六环路主路,需要多阶段,长期占用六环主路施工,对社会交通影响较大。

(3)钢箱梁吊装难度大

主线桥及NE匝道桥上跨新凤河、黄马路与沉淀池,上部结构为钢箱梁。受黄马路交通车流量,新凤河雨季汛期,跨沉淀池42m大跨度钢箱梁吊装难度等影响因素,对吊装过程的时间安排、作业场地、吊装方法、工序安排、机械设备站位等方面提出了很高的要求,不容许有失误。

(4)交叉作业面多

本项目与新机场高速公路配套综合管廊工程2标同期施工,且管廊路线走向与高速公路一致,管廊工程明挖和暗挖段与高速工程路基和桥梁下部结构施工存在大量交叉作业,干扰很大。

2 互通立交的参数化建模技术

互通立交线性复杂,存在着平曲线、纵曲线和超高等情况,桥梁上部结构均为复杂异形构件; 附属工程、交通工程构件数量庞大,模型建立和项目组装难度大。团队采用Revit软件为基础平台,利用“中心文件”实现团队之间的协同工作[2],采用多款软件协同设计,并采用参数化的方法实现高效建模,具体如下:

(1)场地与道路工程在Civil 3D中建立,包含既有六环主路和七条匝道的路基。基于地形数据建立场地模型,依据设计图纸进行路线、纵断面、装配的建立与编辑,得到道路模型,提取道路实体,如图2所示。

(2)桥梁下部结构在Revit中建立,对几何构造进行参数化,上部异形结构则利用Dynamo参数化编程方法建立[3],如图3~4所示。

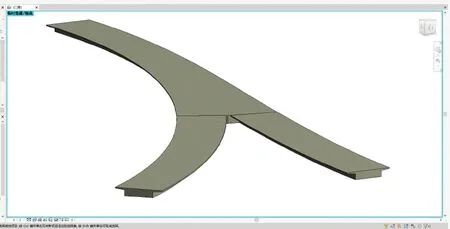

图2 道路实体

图3 匝道连接处箱梁结构

(3)项目组装时,先设置好基点坐标数据,将场地与道路模型导入Revit中,利用Dynamo参数化程序调用族文件,通过读取Excel中几何与坐标参数,对族参数进行修改,实现一键式精准布置,整体效果如图5所示。

图4 Dynamo参数化程序

图5 项目鸟瞰图

3 模拟与优化技术

3.1 交通导行模拟

北京六环主路交通流量大,本项目有六条匝道需要与六环路主路拼接相连,主线及四条匝道上跨六环主路,需要多阶段、长期占用部分六环路行车道。

为减少施工对既有交通的影响,在分析六环主路交通流量的基础上,利用BIM技术,结合施工方案、施工进度计划安排,优化了交通导行方案。将六条匝道路基与六环路拼接安排在同一周期内施工,为第一导行阶段; 第二导行阶段为六环路中央隔离带处桩基、承台、墩柱和盖梁施工; 主线和匝道桥上部钢结构箱梁吊装安排为第三阶段导行。针对优化后的三阶段导行,对导行措施包含的隔离围挡、锥桶、标识、安全提示和夜间灯光等进行可视化设计,模拟了交通导行效果,如图6~8所示。

图6 第一阶段交通导行

图7 第二阶段交通导行

图8 第三阶段交通导行

3.2 钢箱梁吊装模拟与优化

本项目主线桥和EN匝道在起点附近往南,连续跨越污水处理厂沉淀池、新凤河、黄马路,桥梁上部采用钢箱梁结构,如图9所示。

图9 钢箱梁结构形式

钢箱梁吊装为本工程主要控制节点,制约后续进度安排,影响整体目标工期,钢箱梁吊装难度极大,吊装方案需重点考虑以下影响因素:

(1)新凤河旱季水少,可借助河道回填形成吊装场地,待吊装完成后挖除疏通,回填量较大。

(2)钢箱梁共计5 000多t, 110片,吊装任务重,工期临近雨季, 2018年6月20日具备现场吊装条件, 7月10日前水务部门要求疏通河道,吊装工期仅为20天。

(3)跨沉淀池位置处为42m大跨径钢箱梁,受运输限制,需要在现场焊接拼装,且吊装风险大。

综合考虑上述问题,利用BIM技术对吊装场地、吊车站位、吊装工序、吊装方法等方面进行了模拟与优化,具体如下:

(1)场地优化与吊车站位检测

为确保20天内顺利完成吊装任务,借助BIM技术对吊装作业场地进行分析,优化减少了河道内作业场地的回填土方量; 通过对吊车站位进行分析,发现如图10所示,吊车与临时支墩存在碰撞。

(2)吊装模拟与工序优化

通过对吊装工序进行模拟,直观展示吊装过程,精确每片钢箱梁的吊装时间、吊装站位、吊装顺序。针对图11中存在碰撞的问题,通过利用工序的时间差,先将未碰撞的临时支墩和存在碰撞的临时支墩基础与地面以下部分安装完成,待原碰撞工序完成后,将临时支墩上部结构通过预留法兰盘实现快速接长,再进行下一步工序,有效避免了返工,如图11所示。

图10 吊车与临时支墩碰撞结果

(3)空中接力吊装可行性模拟

新凤河河道场地狭小,通过对场地进行分析发现无法满足42m钢箱梁现场焊接的要求,同时利用BIM技术进行了吊装模拟,发现在河道内起吊时吊距不足。优化改为由北侧起吊,借助盖梁进行空中接力,南北两侧吊车协同吊装,模拟验证了该方案的可行性,顺利完成钢箱梁吊装,如图12所示。

3.3 交叉工程空间位置检测与施工优化

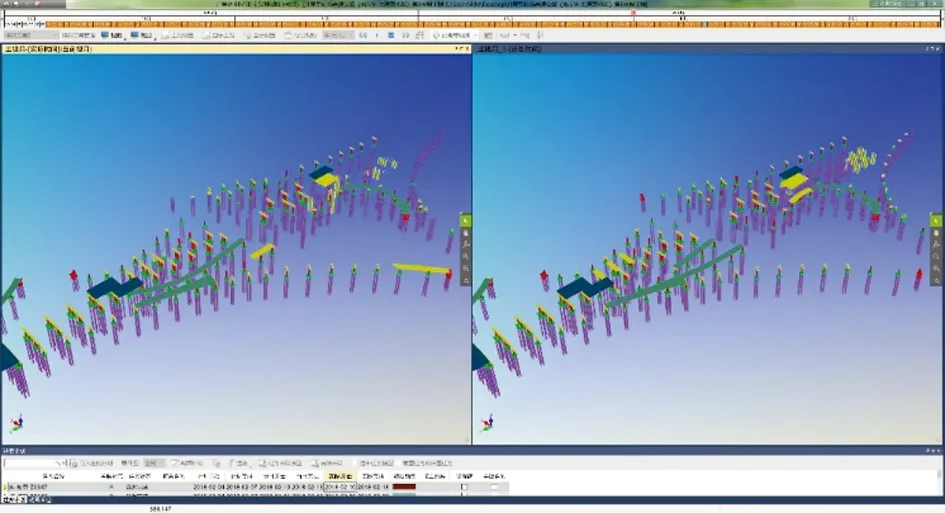

新机场高速配套管廊工程2标与本项目同期施工,两个项目路线走向一致,管廊在下穿沉淀池、新凤河、黄马路和六环主路时采用暗挖施工,其余部分采用明挖施工,集成两项目工程模型见图13所示。

为了避免管廊施工时对高速桥梁下部结构造成影响,利用集成模型对两项目结构之间的净距进行测量分析,发现SW匝道13号桥台与暗挖段管廊净距仅有1.5m,无法满足管廊施工和桥台保护的最小净距,提出设计变更,避免了设计失误。如图14所示。

图13 管廊与高速工程集成模型

图14 SW匝道13号桥台位置局部图

分析了不同工况下管廊与高速桩基之间的净距,如图15所示,得到高速下部结构与管廊净距。

根据净距分析结果,提出了暗挖隔离桩保护措施和两种深孔注浆加固措施,针对不同下穿方式和开挖方法,采取针对性的保护和加固措施,如图16所示,确保高速桥梁下部结构安全的同时降低了成本。

图15 高速与管廊净距分析

图16 深孔注浆加固措施

3.4 可视化交底

针对本项目复杂施工工艺,为使参建各方更为直观地把握项目建设全过程,借助BIM技术进行三维可视化施工技术交底,相对于传统的二维交底,更有利于准确把握项目的关键施工工序。结合二维码技术,方便在工地一线随时获取交底动画,如图17所示。

图17 施工现场获取可视化交底

3.5 VR与AR体验

VR虚拟现实以信息技术为核心,在计算机数字化环境中建立一个多源信息融合和交互式的三维动态视景的仿真世界[4, 5]。AR增强现实技术是一种将虚拟信息与真实世界巧妙融合,广泛运用多媒体、三维模型、智能交互等多种技术手段,将计算机生成的文字、图像、三维模型等虚拟信息模拟仿真后,应用到真实世界中,从而实现对真实世界的“增强”[6]。

本项目在施工过程中,通过利用BIM+VR+AR组合技术,对复杂构造和施工工艺进行剖析,达到更好的沉浸式体验,便于项目管理人员和作业一线人员准确把控施工难点,如图18所示。

(a)VR体验场景

(b)AR体验场景图18 VR与AR体验

4 精细化协同管理

为了确保BIM技术的顺利实施,达到协同和精细化管理的目的。本项目确定了以项目经理为核心,全员参与的组织结构[7]。公司BIM科研中心为项目提供技术保障,同时将专业分包队伍纳入组织体系中来,形成了企业保障层、项目管理层、项目实施层和专业分包层四层架构。同时在项目上设置BIM小组,负责BIM模型建立,协同各业务部门开展应用工作[8]。

4.1 进度管理

本项目工作面大,工作节点起点多,各工作节点逻辑联系不强,且受拆迁和设计变更的影响,需要经常重新编制施工方案和进度计划,施工进度难以控制。为了更好地把控项目的整体施工进度,制定出完整的进度协同作业流程,梳理各层级各部门的职责,联动协同各层级各部门,制定了进度协同管理流程,如图19所示。

图19 进度协同管理流程

(1)进度计划于偏差分析:根据工程目标工期的要求,结合实际分包单位、作业班组、机械设备、材料供应等实际情况,编制计划,完善逻辑关系,调配劳动力及各种资源,优化关键线路和整体计划安排,确保实现目标工期。每周对当前实际进度和计划进度进行对比,利用前锋线分析进度偏差,进行动态调整。实时对比进度计划与实际进度,辅助进度计划的动态调整。

(2)虚拟建造:对工程整体进度计划进行施工模拟,优化施工组织,形象展示当月进度内容及下月进度计划,可视化对比计划进度与实际进度之间的差别,如图20所示。

图20 虚拟建造

(3)生产任务单派发:根据优化后的进度安排,每周生产例会PC端进行生产任务派分,指定专业分包单位及项目部人员,明确生产任务,责任到人。生产一线人员通过手机APP可上传生产进度信息,如图21所示。拍摄现场完工照片,填写日期,数据汇总至网页端进度统计,通过对施工生产任务进行过程跟踪,对影响项目进度的问题及时反馈,供决策层及时决策、处理、调整,保证施工进度按照计划进行。

图21 手机APP生产任务单

(4)形象进度:将进度与模型链接,通过改变模型颜色来更新每周的生产进度,并上传至施工资料共享管理平台。工程进度展示汇报直观清晰,方便实时查看生产进度,如图22所示。

图22 形象进度

4.2 质量安全管理

与进度管理一样,根据各层级各部门的职责,制定了质量安全协同管理流程,如图23所示。

图23 质量安全协同管理流程

在施工现场发现的质量安全隐患时,可通过手机端上传问题详情,包括发现问题的时间和地点、问题详细描述及照片、指定责任人和整改期限、问题处理状态,劳务作业队按要求整改之后拍照反馈,问题发起人再审核验收,流程闭环,如图24所示。

图24 质量安全APP数据

5 总结

BIM技术在公路工程中的应用尚处于起步阶段,主流的BIM软件,如Revit、Civil 3D等功能不能较好地满足应用的要求[9],需要借助Dynamo参数化程序或二次开发等手段来实现精准快速建模和应用[10]。通过在本项目的研究与应用,拓宽了公路工程BIM价值,在技术方面,模拟和优化了重难点施工工艺与施工技术; 在管理方面,实现参建各方数字化输入,定制化输出,在同一平台上的协同共享,提升管理效率,更好地把控现场进度、质量和安全; 同时也在实现“四节一环保”,减少交通负荷,降低能源消耗起到了作用,通过本项目的实践,形成了如下创新点和应用经验:

(1)针对桥梁工程,利用Dynamo参数化编程能够精准建立桥梁上部复杂结构,调用并修改构件族的几何与坐标参数,可实现一键式快速组装。

(2)BIM技术特别适用于狭小或有限空间施工作业分析。根据施工方法、施工工序的安排进行动态碰撞分析和模拟,能更好地验证工艺的合理性,为方案优化提供依据。

(3)公路工程由于自身结构和路线特点,以及受外部环境影响极大的原因,粗放式的传统管理模式很难实现对项目的整体把控。基于BIM的协同进度、质量和安全管理能够为项目决策部署和优化提供动态科学依据。