石灰石—石膏法脱硫吸收塔浆液起泡问题分析

2020-12-16孙跃

孙 跃

(大唐桂冠合山发电有限公司,广西 来宾 546100)

大唐桂冠合山发电有限公司3号机组为670 MW超临界燃煤机组,于2011年12月投产。3号机组脱硫装置由上海中芬新能源投资有限公司提供,采用日本三菱公司的U型液柱塔技术。满负荷工况下,在脱硫系统入口SO2浓度为 12 405 mg/m3(标态、干基、6%O2)的情况下,要求脱硫效率达到98.4%,SO2排放浓度不超过200 mg/m3(标态、干基、6%O2)。目前,依据GB 13223—2011《火电厂大气污染物排放标准》要求,公司SO2浓度排放标准为小于400 mg/m3(标态、干基、6%O2)。石灰石—石膏法脱硫流程是燃烧后的烟气经过电除尘器除尘后进入脱硫吸收塔,烟气中的SO2与吸收塔中的石灰石浆液发生反应,达到脱除烟气中 SO2的目的。

3号机组脱硫吸收塔运行过程中发现较为严重的起泡溢流现象,浆液泡沫大量从溢流口溢出(如图 1 所示)。泡沫呈灰白色并夹杂有黑色漂浮物随溢流浆液流动,严重影响脱硫装置的经济安全运行。

图1 浆液溢流出的泡沫情况

1 浆液起泡原因分析

1.1 浆液起泡原因概述

浆液起泡主要是由于表面活性分子降低了水的表面张力所引起,而固体杂质增加了溶液的粘度,从而使得泡沫更加稳定持久。脱硫浆液所产生的泡沫要比纯净液体产生的泡沫稳定得多,寿命也长得多,形成气泡的胶状表面层提高了液膜的弹性,其可以是可溶物,也可以是不溶物。作为不溶物的固体杂质很大程度上增加了液膜的粘度,从而克服了液体的重力,使形成的气泡壁厚度保持稳定,其泡沫的寿命也得以延长。同理,气泡中水分的挥发降低了泡沫的稳定性,从而导致泡沫破裂和干涸。因此,气泡的表面弹性和表面粘度是影响泡沫稳定性的两个重要因素。

脱硫塔浆液起泡是由于系统中进入了其他成分,增加了气泡液膜的机械强度,亦即增加了泡沫的稳定性,最终导致起泡溢流现象的产生。引起浆液起泡溢流的原因可归纳如下:

(1)锅炉在运行过程中投油燃烧不充分,未燃烬成分随锅炉尾部烟气进入吸收塔,造成脱硫塔浆液有机物含量增加;

(2)锅炉后部除尘器运行状况不佳,烟气粉尘浓度超标,进入脱硫塔后,致使脱硫塔浆液重金属含量增高;

(3)脱硫用石灰石中含过量MgO(起泡剂),与硫酸根离子反应产生大量泡沫;

(4)脱硫用工艺水水质达不到设计要求(如中水),CODCr、BOD超标;

(5)脱硫装置脱水系统或废水处理系统不能正常投入,致使脱硫塔浆液品质恶化;

(6)锅炉燃烧情况差,飞灰中有部分碳颗粒或焦油随烟气进入吸收塔;

(7) 运行过程中出现氧化风机突然跳闸现象,脱硫塔浆液气液平衡被破坏,致使脱硫塔浆液大量溢流。

1.2 调查方案

针对该机组脱硫吸收塔的浆液起泡溢流现象,结合浆液起泡的原因制定调查方案:采用排除法逐一对进入吸收塔的物质包括工艺水、石灰石以及燃煤产物进行分析,从而确定起泡的根本原因。

2 分析步骤

2.1 脱硫系统工艺水、石灰石质量分析

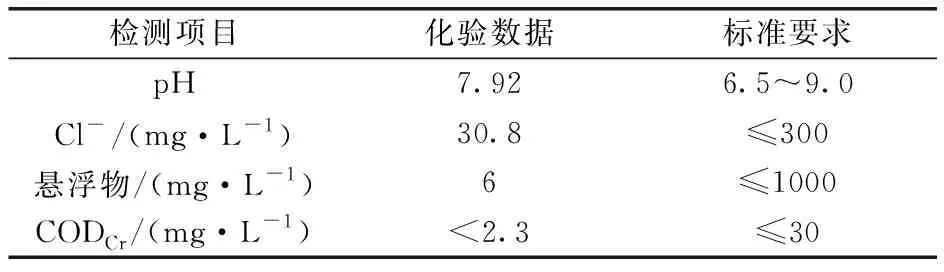

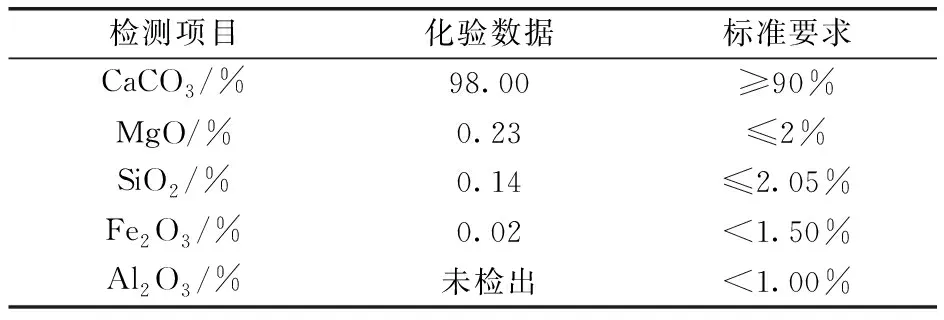

根据Q/CDT 207 0002—2010《中国大唐集团企业标准石灰石—石膏法脱硫系统定期工作指导意见》,对脱硫系统工艺水、石灰石进行分析化验,与标准值进行对比,脱硫系统工艺水、石灰石成分分析分析结果见表 1和表 2。

表1 脱硫系统工艺水分析结果

表2 石灰石分析化验结果

由表1、表2中数据可知,易造成浆液起泡的工艺水中CODCr浓度、石灰石中氧化镁含量均满足DL/T 5196—2016《火力发电厂石灰石—石膏湿法烟气脱硫系统设计规程》中相关要求,说明脱硫系统工艺水和石灰石的质量不会导致浆液起泡溢流的问题。

2.2 掺烧粉煤灰分析

近期该机组入炉煤进行了粉煤灰掺烧,其他入炉煤煤质未变化,取样化验粉煤灰灰分75.38%,掺烧比例约3%。粉煤灰灰分含量较高,会导致锅炉产灰量增加,可能引起电除尘出口粉尘浓度增加,进而导致吸收塔粉尘含量增加。对掺烧前后电除尘出口粉尘浓度监测结果见表3。

表3 电除尘出口粉尘浓度监测结果

从表3中可以看出,电除尘出口粉尘浓度在掺烧粉煤灰后增加了10 mg/L左右,粉尘通过电除尘进入吸收塔,导致吸收塔粉尘含量增加。

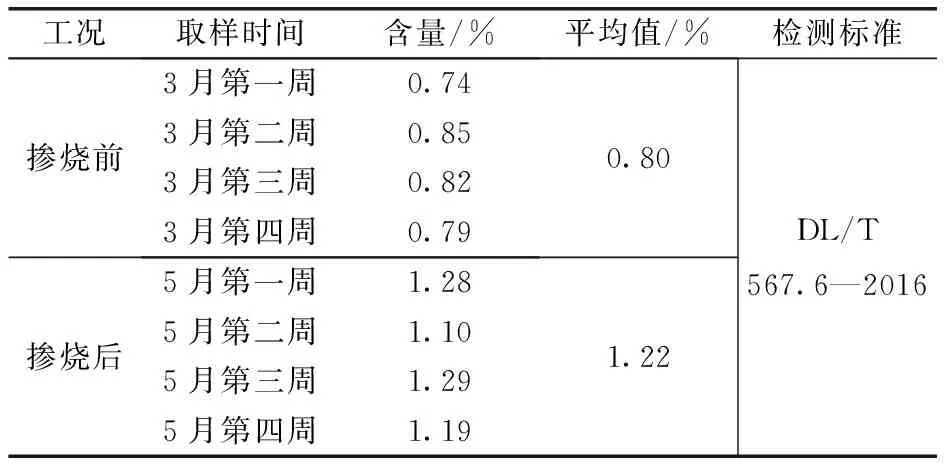

为了探讨掺烧粉煤灰后是否有更多的有机物进入吸收塔从而导致此次吸收塔浆液起泡溢流现象,对掺烧粉煤灰前后锅炉飞灰进行取样分析,测定其中可燃物含量,掺烧粉煤灰前后锅炉飞灰可燃物对比情况见表4。从表4中可以看出,掺烧粉煤灰后的锅炉飞灰可燃物增加约0.42%。

表4 掺烧粉煤灰前后锅炉飞灰可燃物对比情况

通过上述数据分析得出,掺烧粉煤灰后产生的不利影响有两个方面:一是会增加锅炉产灰量,导致电除尘器入口粉尘浓度增加,在电除尘出力不变的情况下通过电除尘进入吸收塔的粉尘含量随之增加;二是影响煤粉燃尽率,导致飞灰中可燃物增加,进而造成进入吸收塔内有机物含量增加。

2.3 脱硫塔浆液及泡沫成分分析

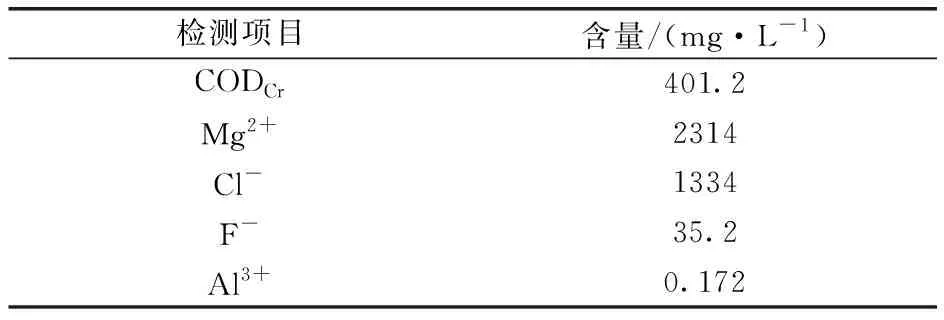

为了明确导致起泡的主要物质,对脱硫塔浆液沉淀后上清液和沉淀物以及浆液泡沫分别进行成分分析,各成分分析结果见表5、表6及表7。

表5 脱硫浆液上清液分析结果

表6 浆液沉淀层成分分析结果(450 ℃灼烧)

表7 浆液泡沫成分分析结果(450 ℃灼烧)

由表5~表7可知,容易引起浆液起泡和造成浆液过度浓缩的Mg2+、Cl-均在正常范围内。但浆液中CODCr含量明显偏高,当浆液中CODCr浓度超过300 mg/L时,浆液易发生起泡现象。另外,浆液沉淀物450 ℃灼烧减量为20.23%,明显偏高,判断引起本次浆液严重起泡的原因为CODCr含量偏高,即烟气中过多的粉尘携带有机物进入吸收塔。

3 分析结果

根据上述分析结果,判定引起本次浆液起泡的原因是烟气中大量的粉尘以及其携带的有机物(即未燃尽的煤)进入脱硫塔,造成脱硫浆液中粉尘杂质偏多,CODCr含量增高,液体表面张力下降,从而形成大量泡沫,最后导致溢流。

4 应对措施

运行调整采取以下措施控制脱硫塔浆液CODCr含量:

(1)进行石膏脱水时增加脱硫废水处理量,严格按标准脱硫塔浆液密度1 120~1 180 kg/m3,尽量靠近在密度值下限运行,减少脱硫塔杂质累积以及浆液浓缩;

(2)加强锅炉燃烧调整,根据吸收塔情况及时调整粉煤灰的掺烧量,按设计要求控制锅炉飞灰可燃物含量,减少未燃尽的有机物;

(3)加强除尘器运行调整,提高除尘效率,监视电除尘出口粉尘浓度不能超过设计值。

经过调整后,CODCr含量逐渐降低,吸收塔泡沫开始减少,约一星期后CODCr含量降低到100 mg/L以下时,起泡现象几乎消失,达到机组安全经济运行的状态。

5 结 论

通过对浆液起泡现象的分析以及调整可以得出:

(1)浆液中CODCr含量较高会导致浆液起泡,大于300 mg/L时比较明显;

(2)加强脱硫废水处理,减少吸收塔中有害杂质的累积,可以改善起泡现象;

(3)为保证吸收塔安全运行,应监视电除尘出口浓度,使其达设计值;

(4)当飞灰可燃物升高时应关注吸收塔CODCr含量,避免起泡现象发生。