汽车排气系统周边件隔热防护设计原则分析

2020-12-15李贺张峰冒薛军李后乐赵德刚

李贺 张峰 冒薛军 李后乐 赵德刚

摘 要:汽车排气系统是传统燃油发动机管理系统的重要组成部分之一。排气系统承担了控制排气污染、降低排气噪声的重要功能,同时排气系统承受着500℃到900℃的高温,是汽车构造中最主要的热源之一。为了减少排气系统高温对周边件功能、耐久性能的影响,文章从总布置设计角度出发,分析了排气系统与周边件间隙确定方法及周边件隔热防护措施,从而避免了由于间隙过小及隔热防护不到位引发的火烧车现象和周边件功能、耐久性能失效问题。

关键词:排气系统;周边件;隔热防护;间隙

中图分类号:U464.134+.4 文献标识码:A 文章编号:1671-7988(2020)22-43-03

Abstract: Automobile exhaust system is an important part of traditional fuel engine management system. The exhaust system plays an important role in controlling exhaust pollution and reducing exhaust noise. At the same time, the exhaust system bears a high temperature from 500℃ to 900℃, which is one of the most important heat sources in automobile construction. In order to reduce the influence of high temperature of exhaust system on the function and durability of peripheral parts, this paper analyzes the determination method of the gap between exhaust system and peripheral parts and the thermal insulation protection measures of peripheral parts from the perspective of general layout design, so as to avoid the burning car phenomenon and the failure of peripheral parts' function and durability caused by too small gap and inadequate thermal insulation protection.

Keywords: Exhaust system; Peripheral parts; Insulation protection; The gap

CLC NO.: U464.134+.4 Document Code: A Article ID: 1671-7988(2020)22-43-03

1 引言

汽车排气系统是传统燃油发动机管理系统的重要组成部分之一,其负责将发动机工作过程中燃烧的废气排放到大气中,对尾气净化、噪声降低起着非常关键的作用[1]。排气系统与发动机增压器出口相连,布置在底盘下方,且承受着500℃到900℃的高温,是汽车构造中最主要的热源之一。

排气系统主要分为热端和冷端。热端由三元催化转化器总成、颗粒捕捉器和支架等组成。冷端由消声器总成、连接管路和橡胶吊挂等组成。排气系统热端与增压器出口相连,最高温度可达到900℃以上,排气系统冷端通过法兰与热端相连,温度相对较低,但靠近热端处的最高温度也可达到500℃以上。

排气系统周边件复杂多样,汽车工作时,排气系统表面温度很高,由于受到车身、底盘等系统的影响,排气系统周边难免会布置一些耐受温度较低的零部件。受周边件耐热、耐久性能要求的影响,周边件与排气系统的设计间隙在排气系统设计布置中至关重要。间隙过小,排气系统辐射到周边件上的温度超过其耐温要求易导致周边件功能失效、耐久老化,严重者可引发火烧车问题。间隙过大,易造成布置空间的浪费。为了更好地避免由于间隙问题及隔热防护不到位引发的火烧车现象和周边件功能、耐久性能失效问题,本文着重阐述了总布置设计时,排气系统与周边件间隙确定原则及周边件隔热防护措施。

2 排气系统与周边件设计间隙确定原则

2.1 设计要求对标法

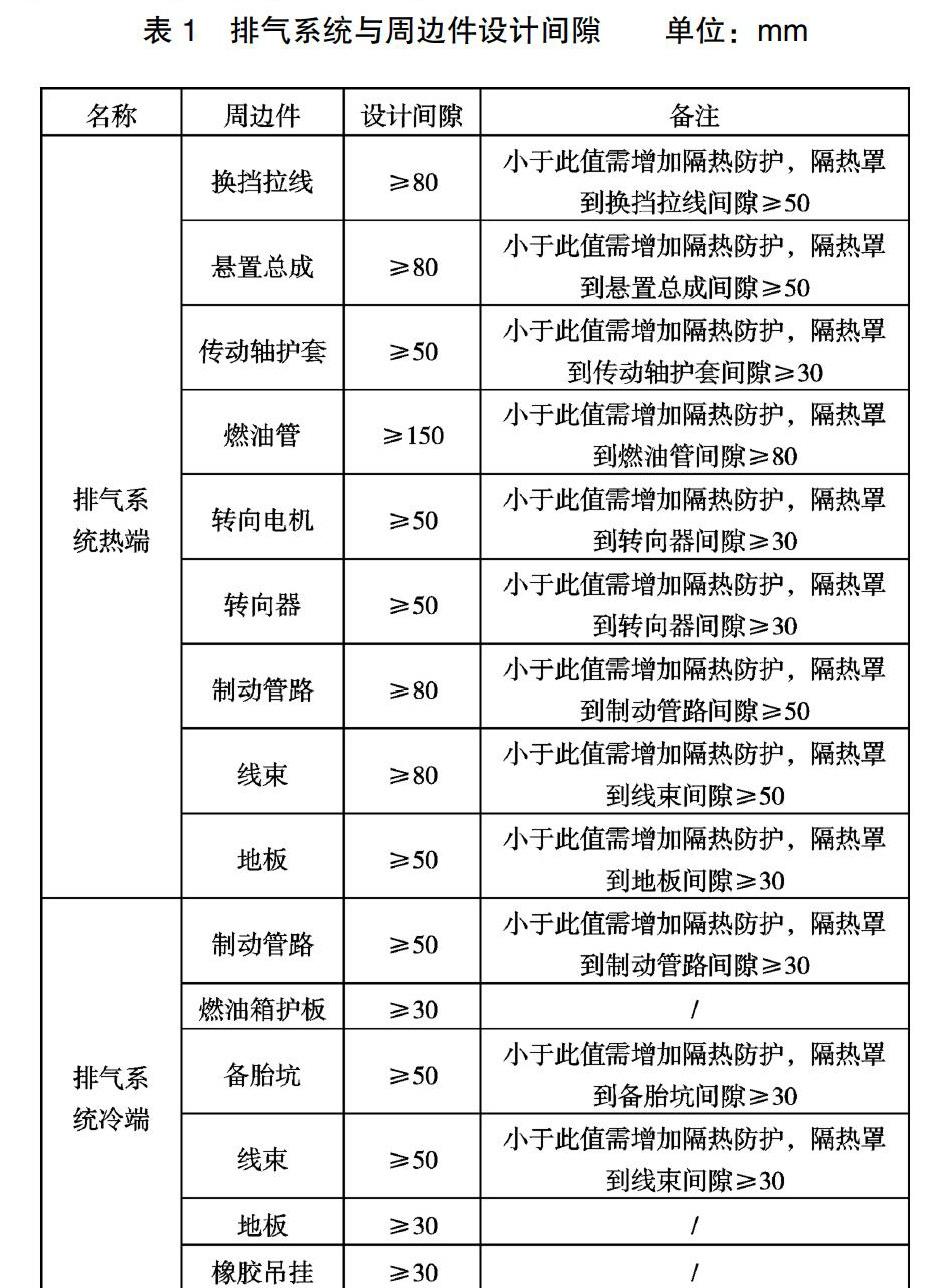

总布置设计初期,排气系统与周边件间隙应满足保安防灾要求,如表1所示[2]。排气系统与周边件间隙要求主要是经过前期大量的设计验证及对标标杆车并参考各大车企设计要求总结而来。总布置设计初期,保安防灾要求是校核并确定数据设计间隙的第一依据。

2.2 温度场仿真分析法

总布置设计初期,由于受整车布置空间的影响,排气系统与周边件间隙无法满足设计要求的方案是不可避免的。为了保证方案的可行性,需进行温度场仿真分析,以验证排气系统辐射到周边件上的溫度是否满足其耐温要求,确保周边功能件正常且满足耐久要求。

选择温度场分析软件进行建模,并根据输入的相关条件对温度场进行计算,输出辐射到排气系统周边件上的温度。最后根据仿真分析结果,判定方案可行性。

输入条件:车速、环境温度、各冷却模块芯体风阻特性、风扇转速、各冷却模块芯体散热量、发动机本体表面温度、排气系统各段表面温度、热源材质、周边件材质等。

2.3 温度场整车试验法

由于温度场仿真分析结果在为总布置设计初期只作为方案确定的参考项,但不能保证汽车实际工作中,排气系统周边件在经历高温后功能及耐久性能是否满足设计要求,所以需要进行温度场整车试验。

按照整车温度场性能试验规范,选用按照GB/T 12534《汽车道路试验方法通则》完成至少1000Km磨合的新车进行怠速、低速爬坡、高速爬坡、高速和城市等运行工况的试验,并输出温度场试验结果[3]。

整车温度场试验结果是对总布置设计初期确定的方案进行的试验验证,温度场试验结果若不满足设计要求,需要制定排气系统周边件隔热防护措施,并再次进行实车验证,直到方案满足设计要求为止。

3 排气系统周边件隔热防护措施

无论是总布置设计初期还是实车进行验证后,排气系统与周边件布置方案若不满足设计要求,均需重新制定设计方案进行验证,以保证设计方案可行性。一般排气系统周边件隔热防护措施主要为提高零部件本身耐温性能或通过阻断隔热的方式进行防护。

3.1 提高周边件自身耐温极限

当排气系统与周边件不满足间隙要求或辐射温度超过周边件耐温要求时,可通过改变零部件的材料来改善零部件本身耐温性能。

比如某车型在总布置设计初期,消声器总成与车身连接的橡胶吊挂选用材质为EPDM,材质最高耐温要求为150℃左右,但在整车温度场试验中,实测橡胶吊挂表面温度超出150℃,不满足其正常工作温度120℃的要求。为了避免橡胶吊挂长期处于高温环境中导致其老化、耐久开裂等问题,故将EPDM橡胶吊挂变更为最高耐温要求达300℃的VMQ橡胶吊挂。

3.2 排气系统上或周边件上增加隔热措施

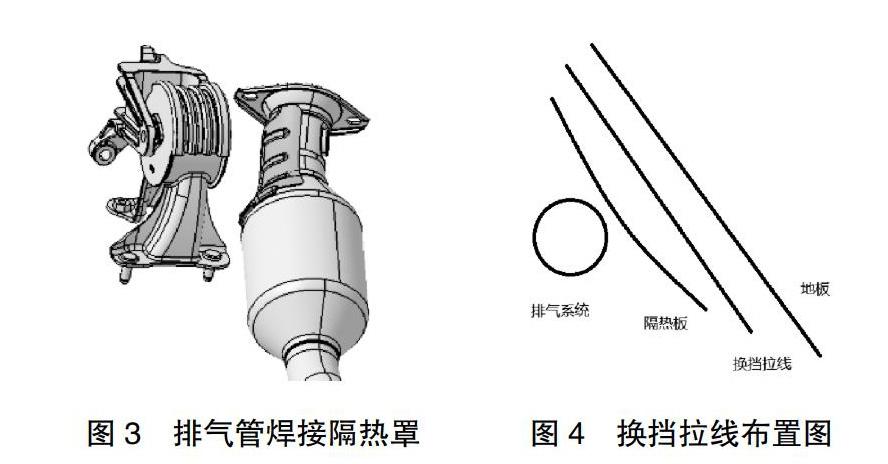

当周边件无法通过改变材料来改善其耐温性能或更改费用较高时,可通过在排气系统零部件或周边件上增加隔热防护,像大多数车型在管路或线束上设计有包裹式铝箔,如图1;油箱上设计有粘贴式隔热板,如图2;和排气系统零部件上焊接有隔热罩,如图3。

比如某改款车型排气系统零部件设计时与悬置总成设计间隙为39.7mm,对标基础车型,此改款车设计间隙大于无任何隔热防护的基础车型,基础车在量产后无热害问题,所以设计初期未进行隔热防护设计。但在整车温度场试验中实测悬置表面最高温度为124℃,超过其耐温极限100℃要求。且悬置无法通过改变材质提高其自身耐温性能,故在排气管上设计焊接隔热罩进行隔热防护。排气管焊接隔热罩后,通过整车温度场试验实测悬置表面温度最高为96℃,满足其耐温要求。

3.3 排气系统与周边件之间增加隔热措施

由于排气系统布置在底盘下方,驾驶室及后备箱内布置有耐温较低的零部件,为了更好地对其进行隔热防护,一般在排气系统与周边件之间设计有隔热板。隔热板安装在地板上,对隔热板上方的线束、管路、驾驶室和后备箱内零部件进行隔热防护。设计初期可根据温度场仿真分析选择隔热板类型,一般单层隔热板受热面与散热面的温差需≥150℃;双层隔热板受热面与散热面的温差需≥200℃;多层(夹隔热棉)隔热板受热面与散热面的温差需≥300℃。

比如某车型排气系统与换挡拉线设计间隙为62.7mm,设计初期设计有隔热板,隔热板安装在地板下方,对换挡拉线进行隔热防护,排气系统与隔热板设计间隙为51mm,布置图如图4。排气系统与换挡拉线增加隔热罩后,实测换挡拉线表面温度为99℃,满足其工作温度130℃的要求。

4 结束语

传统燃油发动机排气系统是汽车的主要热源之一,周边件处在高温环境中,其功能及耐久性能是整车试验验证的必要项。在总布置设计初期,排气系统与周边件间隙不满足设计要求,但经温度场仿真分析和整车试验验证均满足零部件耐温要求时,为了节约成本,可取消隔热防护措施。但经温度场仿真分析或整车试验验证,辐射到零部件上的温度不满足其耐温要求时,即使设计间隙满足要求,为了避免零部件功能、耐久性能失效及可能引发的火烧车问题,需通過更换材质提高零部件本身耐温性能或增加隔热防护措施,降低排气系统辐射热量。

参考文献

[1] 秦建军.乘用车排气系统总布置设计要素分析[J].汽车工程师, 2019,(4):32-33.

[2] 夏广东,靖发.谈反置式发动机排气系统在整车中的布置要求[J].工程技术,2016,(9):257.

[3] GB/T 12542-2009.汽车热平衡能力道路试验方法[S].