低盐活性红染料染色柞木单板的工艺与性能

2020-12-14王敬贤赫亮王建军王月婵

王敬贤 赫亮 王建军 王月婵

摘 要:以纺织工业用的低盐活性红染料为研究对象,采用常压加热浸渍方法对渗透性较差的柞木单板进行染色,研究染色工艺参数对柞木单板染色上染率的影响。结果显示:电解质盐种类、染料质量分数、染色温度和固色剂用量显著影响低盐活性红染料染色柞木单板上染率,而低盐活性红染料上染柞木单板的性能对元明粉用量敏感度较低;在染色温度70 ℃、元明粉添加量12 g/L、染料质量分数0.5%、碳酸钠添加量20 g/L的工艺条件下,可以获得理想的上染率。利用傅里叶红外光谱技术测试不同上染率的染色单板表面特征吸收峰,在波数3 340 cm-1和1 110 cm-1处的吸收峰强度变化反映了染料在柞木单板表面的附着情况。通过测试未处理柞木单板和不同上染率柞木染色单板的表面接觸角,发现染色处理会轻微降低单板表面润湿性,对单板后期胶合和涂饰影响不大。与常规活性红染料相比,低盐活性红染料染色单板所需电解质盐用量更低,上染率更高,为后期研究建立木材低盐活性染料染色工艺奠定基础。

关键词:柞木单板;低盐活性染料;傅里叶红外光谱;接触角

中图分类号:S792;TS652 文献标识码:A 文章编号:1006-8023(2020)06-0051-07

Processes and Performances of Chinese Oak Veneers Modified

with Low-salt Reactive Red Dyes

WANG Jingxian, HE Liang, WANG Jianjun*, WANG Yuechan

(Liaoning Academy of Forestry, Shenyang 110032, China)

Abstract:Taking the low-salt reactive red dyes for textile industry as the research object, the low-permeability Chinese oak veneers were dyed by the high temperature impregnation method at atmospheric pressure, and the impact of process parameters on dye-uptake was studied. The results showed that the dye-uptake of Chinese oak veneer modified with low-salt reactive red dyes was affected by types of salt, dye concentration, dyeing temperature and alkali concentration significantly. However, the dye-uptake of low-salt reactive red dye was low sensitivity to Na2SO3 concentration. The satisfactory dye-uptake was obtained at the process parameter of 70 ℃ dyeing temperature, 12 g/L Na2SO4 concentration, 0.5% dye concentration and 20 g/L Na2CO3 concentration. Fourier infrared spectroscopy (FTIR) was used to measure characteristic absorption peak intensity at different dye-uptakes. The change of absorption peak intensity at the wave number of 3 340 cm-1 and 1 110 cm-1 reflected the adhesion of dyes on the surface of oak veneer. By testing the surface contact angles of untreated oak veneers and oak veneers with different dye-uptakes, it could be found that surface wettability of Chinese oak veneers treated with low- salt reactive red dye slightly decreased in comparison to untreated veneers, and it had little effect on gluing and finishing. Compared with conventional reactive red dyes, salt dosages of dyed veneers treated with low-salt reactive red dye significantly decreased, while dye-uptake increased. It laid the foundation for the establishment of wood dyeing process with low-salt reactive dyes in the later study.

Keywords:Chinese oak veneer; low-salt reactive dyes; FTIR; contact angle

收稿日期:2020-06-11

基金项目:辽宁省农业科学院学科交流合作项目(2020HZ217005);辽宁省自然科学基金(20180550697)

第一作者简介:王敬贤,博士,高级工程师。研究方向:木制品环保技术研究和木材功能性改良技术研究。E-mail: wangjingxian_1985@163.com

通信作者:王建军,硕士,高级工程师。研究方向:木制品环保技术研究。E-mail:jjw653723 @126.com

引文格式:王敬贤, 赫亮, 王建军, 等. 低盐活性红染料染色柞木单板的工艺与性能[J].森林工程,2020,36(6):51-57.

WANG J X, HE L, WANG J J, et al. Processes and performances of Chinese oak veneers modified with low-salt reactive red dyes[J]. Forest Engineering,2020,36(6):51-57.

0 引言

木材染色技术是提升木材视觉特性和产品价值的重要技术手段之一。通过改变木材表面颜色,既可以模拟珍贵树种材色,也可满足产品室内设计需求[1]。木材染色技术日趋成熟,国内外学者对染色工艺方法[2-3]、染色机理[4]、产品性能[5-6]和多功能联合处理工艺(如染色-阻燃、染色-增强和染色-防腐)[7-10]等方面进行了深入的研究,木材染色产品已被应用在家具、地板、室内外装饰和运动器材等领域。相比于直接染料、酸性染料和碱性染料,活性染料与木材纤维结合稳定、工艺简单、染色效果优良,被作为环保染料应用于木材染色技术研究中。赵泰等[11]研究了活性染料、酸性染料和直接染料染色杨木单板的耐光性,发现活性染料染色杨木单板的耐光性最佳。喻胜飞等[12]在元明粉用量40 g/L下研究了X型、M型和KN型等几种常见活性红染料对杨木单板的上染性能,在所选6种染料中活性红M-3BE的上染率、反应性和固色率最高。邓洪等[13]得出M型活性染料染色杨木单板的优化工艺,即染色温度70~80 ℃、染色时间3 h、促染剂元明粉40 g/L、固色剂纯碱20 g/L。胡极航等[14]采用模糊数学综合评判法分析活性艳蓝X-BR染色北美糖槭单板染色工艺对上染率和色差的影响,得出优化工艺为:染色温度50~55 ℃、活性染料染液质量分数3.0%、促染剂用量40 g/L、染色时间3.0 h、固色剂用量15 g/L、固色时间75 min、浴比1∶40。由此可见,在适当的染色工艺下,利用活性染料染色木材单板可以获得较高的上染率和较好的染色效果。

然而,由于活性染料含有阴离子基团,与木材纤维表面的负电荷存在库伦斥力,导致染料的直接性和上染率降低。因此,为了提高活性染料上染率,需要向染液中添加大量的电解质盐,使电离出来的阳离子中和木材纤维表面和染料的阴离子,从而促进染料分子在木材表面的附着和向内渗透。但也产生一系列问题,如增加污水处理难度、淡水盐化、危害土壤和水生物平衡等[15-16]。因此,采用低盐染色或无盐染色工艺,减少电解质盐的用量,已成为纺织染色研究中的重要内容[17]。在木材染色领域,低盐染色工艺尚未引起关注,相关研究未见报道。本文采用纺织用低盐活性红染料对柞木单板进行染色,以活性红染料M-3BE为参比,分析工艺因子对低盐活性红染料染色木材上染率的影响,利用傅里叶红外光谱技术对染色单板的上染率进行验证,并对染色处理后单板表面润湿性能进行研究,在保证上染料、颜色效果和不影响胶合及涂饰性能前提下,开发单板低盐染色技术,为建立低盐活性染料染色木材工艺和研制木材专用低盐、无盐活性染料奠定基础。

1 材料与方法

1.1 试验材料

柞木单板,购买自黑龙江省牡丹江市,单板尺寸为1 000 mm×110 mm×1 mm(长×宽×厚),制备成50 mm×50 mm试件。

试剂:无水硫酸钠(分析纯)、无水碳酸钠(分析纯)、氯化钠(分析纯)、甜菜碱(分析纯)、乙二胺四乙酸钠(EDTA)(分析纯);低盐活性红染料SNE购买自江苏锦鸡染料有限公司;皂洗剂购于德桑化工。

1.2 仪器

紫外可见光分光光度计(Agilent UV-Cary 100)、恒温水域锅(上海一恒HWS-26 )、傅里葉变换红外光谱仪(VERTEX 70)、色差仪(日本柯尼卡美能达公司CM-2300d)、视频接触角测定仪(JGW-360a)。

1.3 试验设计

采用常压加热浸渍染色方法(图1),按照表1试验条件开展单因素试验;染色后,单板皂洗、水洗、烘干(含水率6%~8%)。每个试验条件做3次平行试验,每次放入5块单板。

1.4 性能测试

1.4.1 上染率测定

利用Agilent UV-Cary 100紫外可见分光光度计分别测定空白染液和染色后混合液(残液、皂洗液和水洗液)的吸光度,按照公式(1)计算上染率E。

E=1-AiNiA0N0×100%。(1)

式中:A0为空白染液的吸光度;N0为空白染液的稀释倍数;Ai为染色后混合染液的吸光度;Ni为混合染液的稀释倍数。

1.4.2 傅里叶红外光谱测试

在距单板横向端面4 cm、纵向端面4 cm处选取5 mm×5 mm×1 mm(长×宽×厚)的样品制成不同上染率染色柞木红外光谱测试用试样,利用VERTEX 70傅里叶变换红外光谱仪在试样表面扫描64次,谱图分辨率为2 cm-1,扫描范围为500~4 000 cm-1。

1.4.3 接触角测试

为排除表面差异的影响,在试件表面选择3点试验,采用座滴法测试2 μL蒸馏水在材料表面的接触角,记录3 s时的数据。

2 结果与讨论

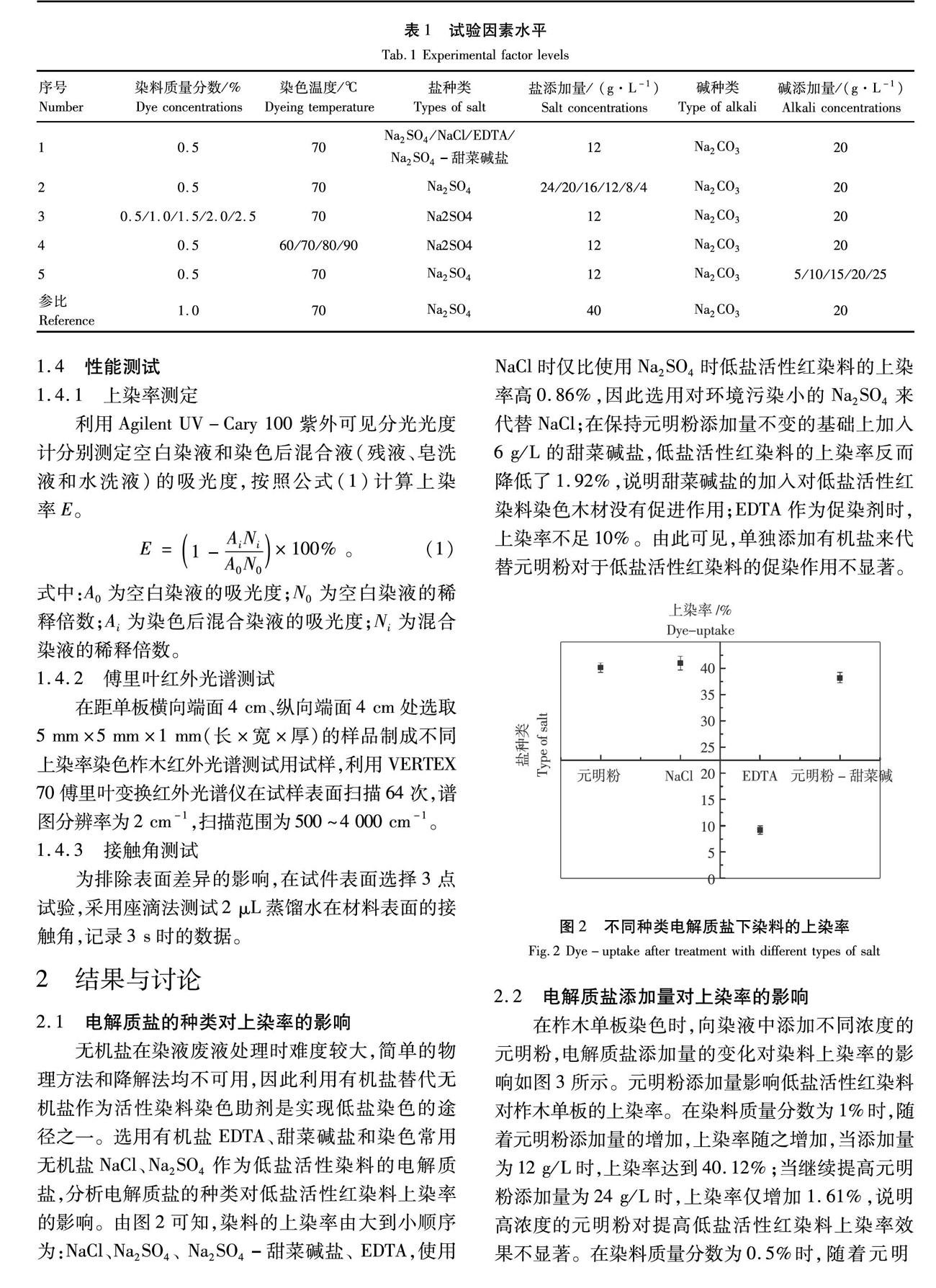

2.1 电解质盐的种类对上染率的影响

无机盐在染液废液处理时难度较大,简单的物理方法和降解法均不可用,因此利用有机盐替代无机盐作为活性染料染色助剂是实现低盐染色的途径之一。选用有机盐EDTA、甜菜碱盐和染色常用无机盐NaCl、Na2SO4作为低盐活性染料的电解质盐,分析电解质盐的种类对低盐活性红染料上染率的影响。由图2可知,染料的上染率由大到小顺序为:NaCl、Na2SO4、 Na2SO4-甜菜碱盐、 EDTA,使用NaCl时仅比使用Na2SO4时低盐活性红染料的上染率高0.86%,因此选用对环境污染小的Na2SO4来代替NaCl;在保持元明粉添加量不变的基础上加入6 g/L的甜菜碱盐,低盐活性红染料的上染率反而降低了1.92%,说明甜菜碱盐的加入对低盐活性红染料染色木材没有促进作用;EDTA作为促染剂时,上染率不足10%。由此可见,单独添加有机盐来代替元明粉对于低盐活性红染料的促染作用不显著。

2.2 电解质盐添加量对上染率的影响

在柞木单板染色时,向染液中添加不同浓度的元明粉,电解质盐添加量的变化对染料上染率的影响如图3所示。元明粉添加量影响低盐活性红染料对柞木单板的上染率。在染料质量分数为1%时,随着元明粉添加量的增加,上染率随之增加,当添加量为12 g/L时,上染率达到40.12%;当继续提高元明粉添加量为24 g/L时,上染率仅增加1.61%,说明高浓度的元明粉对提高低盐活性红染料上染率效果不显著。在染料质量分数为0.5%时,随着元明粉浓度增加,上染率呈现先升高后降低的趋势,当添加量为20 g/L时,上染率达到最大值,为42.36%,然而仅比添加量为12 g/L时提高了1.30%。电解质盐用量的增加可以提高染料的上染率,但继续增加电解质盐用量,上染率则趋于平衡或降低,这与元明粉对常规活性染料上染率的影响趋势一致[18]。分析原因是过高浓度的Na+沉积在木材表面,阻碍染料分子与木材结合,导致染料上染率提升不显著。

以活性红M-3BE染色柞木单板为参比,40 g/L元明粉下的上染率为24.96%,远远低于元明粉4 g/L时低盐活性红染料的上染率。与其他常规活性染料需在40 g/L元明粉的用量下染色木材相比[13-14],低盐活性红染料仅需8 ~12 g/L元明粉即可获得较高上染率,极大降低了电解质盐的用量。低盐活性红染料染色柞木单板时对电解质盐的依赖性低于常规活性染料是由染料本身结构决定的,该染料具有双β-羟乙基砜硫酸酯,在上染过程中转变为双乙烯砜结构,该结构因不具有阴离子性的硫酸酯基,因此适合低盐和无盐染色[19]。

2.3 染料质量分数对上染率的影响

图4为添加不同质量分数低盐活性红染料染色柞木单板的上染率。染料质量分数显著影响低盐活性红染料的上染率,随着染料质量分数的增加,染料的上染率随之降低。当质量分数为0.5%时,上染率最大,为38.08%;当染料质量分数为1.0%时,上染率降低约5%;继续增加染料质量分数至2.5%时,上染率降低至33.43%。分析原因是在盐添加量相同时,增加染料的用量,染液中阴离子基团增加,上染木材纤维时产生的库伦斥力增加,不利于染料向木材吸附和渗透;另一方面,染料在水溶液中易发生水解,生成的染料水解产物失去活性基,不能与木材纤维发生共价键结合,导致染料利用率低。

2.4 温度对染料上染率及染色效果的影响

在获得较高的上染率工艺下,研究温度变化对低盐活性红染料染色柞木单板的上染率的影响,如图5所示。

随着染色温度的升高,染料的上染率显著增加,当温度为60 ℃时,上染率为17.45%,当温度提高到80 ℃时,上染率提高至51.78%,当继续升温至90 ℃,上染率增加速率下降。然而,在试验过程中,当温度提升至80 ℃时,所得木片颜色呈现黄黑色(图6)。在碱性条件下过高的染色温度会急剧加速染料分子断裂水解,染料分子结构发生改变[20-21],因此在对染液残液吸光度测试时,吸光度降低,上染率计算结果偏高,而减少的染料并未全部上染到木材上。因此,在本试验范围内,适合低盐活性红染料的染色温度为70 ℃。

2.5 碱浓度对上染率的影响

在其他因素不变情况下,考察碳酸钠添加量对低盐活性红染料染色柞木单板上染率的影响,平均值和標准偏差结果如图7所示。随着碳酸钠用量的增加,染料上染率随之增加,当添加量达到20 g/L时,上染率达到最大值,继续增加碳酸钠用量,上染率没有显著变化。在碱性条件下,染料分子上的活性基才能与木材纤维上的活性基团发生反应形成共价键,从而达到固色的作用。碱用量过低,则催化作用弱;碱用量过高,则导致染液不稳定,染料水解反应加速,上染率降低。

2.6 不同上染率红外光谱分析

筛选试验制备的不同上染率染色单板,进行表面官能团测试,图谱如图8所示。在3 340 cm-1附近为—OH和氢键的吸收峰,上染率强度由高到低顺序为:44.22%、40.50%、38.12%、34.79%、未处理柞木单板,分析原因是染料附着在柞木单板表面,导致木材表面的羟基被覆盖,且随着上染率增加,吸收峰强度减弱。染料分子对木材官能团的覆盖作用还体现在1 738、1 240、1 026 cm-1处吸收峰,分别为CO伸缩振动(木聚糖)、C—O伸缩振动(木素愈疮木基方向环C—O伸缩振动)和C—O—C(纤维素、半纤维素和木素的C—O伸缩振动)[22]。4个不同上染率的板材在1 100 cm-1附近均出现很弱的吸收峰,这是染料分子硫酸盐SO吸收峰,说明染料分子在木材表面着色,此外并无新的官能团产生。4个不同上染率板材的特征吸收峰强度也验证了上染率的测试结果。

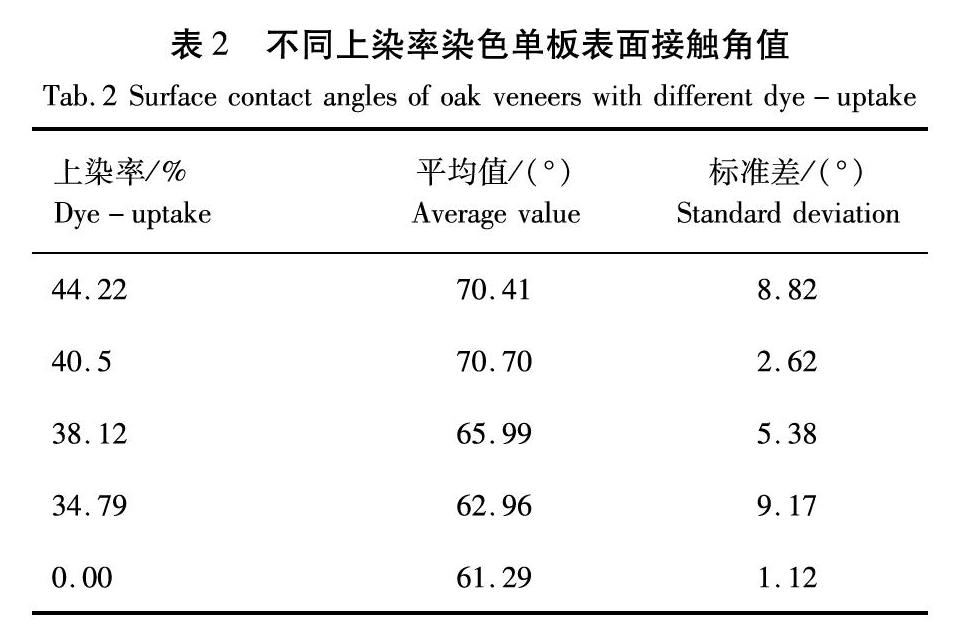

2.7 不同上染率單板表面接触角

柞木单板经过改性处理后,材料表面的润湿性能也会发生变化[23]。选取同一板材上的不同电解质盐添加量下制备的不同上染率柞木染色单板,以未处理柞木单板(上染率0.00%)作为空白试件,测试蒸馏水在试件表面3点的接触角,研究染色处理及上染率对木材表面润湿性能的影响,结果见表2。

染色处理后,试件表面接触角略微增大,且随着低盐活性红染料上染率的增加,染色木材表面接触角随之增大,但变化幅度不大。这说明染色处理会降低水滴在单板表面的铺展性,且随着染料上染率的增加,材料表面润湿性能降低,但对材料后期胶合和涂饰处理影响不大。分析原因是染料分子上的活性基与木材上的亲水基团羟基发生反应,从而减少了木材表面的亲水性基团,导致蒸馏水在染色单板表面的润湿性降低;另一方面,大量的染料分子沉积在木材表面,木材纤维上部分亲水基团被染料分子覆盖,且染料分子存在疏水基因,导致单板表面亲水性能降低,这与红外光谱分析结果一致。

3 结论

(1)染色工艺参数显著地影响低盐活性红染料染色柞木单板的上染率,与电解质盐种类、染料质量分数、染色温度和固色剂用量相比,电解质盐浓度对上染率的影响作用减弱。在元明粉用量12 g/L、染料质量分数0.5%、染色温度70 ℃、碳酸钠用量20 g/L时,低盐活性红染料染色柞木单板可以获得较高的上染率(41.06%),优于相同条件下质量分数1.0%的活性红M-3BE在元明粉用量40 g/L时24.96%的上染率。因此,通过合理的工艺优化,可以极大降低活性染料染色木材时无机盐的用量,实现木材低盐染色技术。

(2)红外光谱分析和表面接触角测试结果显示:染色处理会降低柞木单板的表面润湿性,且上染率越高,润湿性越低,但变化幅度不大,不影响材料表面后期胶合和二次加工。

【参 考 文 献】

[1]WANG X Q, ZHANG Y, YU Z M, et al. Properties of fast-growing poplar wood simultaneously treated with dye and flame retardant[J]. European Journal of Wood and Wood Products, 2017,75(3):325-333.

[2]王春明,刘巍岩.我国木材染色研究现状与展望[C].第五届全国生物质材料科学与技术学术研讨会,中国福州,2013:335-337.

WANG C M, LIU W Y. The research status and prospect of wood dyeing in China [C]. The 5th National Symposium on Biomass Materials Science and Technology, Fuzhou, China, 2013:335-337.

[3]NGUYEN N, OZARSKA B, FERGUSSON M, et al. Comparison of two dye uptake measurement methods for dyed wood veneer assessment[J]. European Journal of Wood and Wood Products, 2018, 76(6):1757-1759.

[4]李俊玲,颜超,余志成.杨木活性染料染色性能及机理研究[J].浙江理工大学学报,2010,27(4):534-539.

LI J L, YAN C, YU Z C. Study on properties and mechanism of poplar treated with reactive dyes[J]. Journal of Zhejiang Sci-Tech University, 2010, 27(4):534-539.

[5]刘毅,郭洪武,邵灵敏,等.室内环境下染色单板的光变色过程[J].东北林业大学学报,2011,39(10):74-76.

LIU Y, GUO H W, SHAO L M, et al. Analysis of photo-discoloration of dyed veneers in indoor environments[J]. Journal of Northeast Forestry University, 2011, 39(10):74-76.

[6]郭明辉,曹龙.活性染料对杨木单板染色后胶合性能的影响[J].木材工业,2009,23(1):18-20.

GUO M H, CAO L. Effect of reactive dye on bonding performance of dyed poplar veneers[J]. China Wood Industry, 2009, 23(1): 18-20.

[7]WANG X Q, WANG F, YU Z M, et al. Surface free energy and dynamic wettability of wood simultaneously treated with acidic dye and flame retardant [J]. Journal of Wood Science, 2017, 63(3):271-280.

[8]许茂松,吕文华,王雪玉.人工林杨木增强-染色复合改性材的性能[J].林业科学,2017,53(1):82-87.

XU M S, LV W H, WANG X Y. Properties of strengthening-dyeing-combined modified plantation poplar wood [J]. Scientia Silvae Sinicae, 2017, 53(1):82-87.

[9]张颖,于志明,张扬,等.载银壳聚糖的固色机理及其处理染色薄木性能的研究[J].北京林业大学学报,2015,37(6):107-111.

ZHANG Y, YU Z M, ZHANG Y, et al. Color fixation mechanism of CTS-Ag and its effect on the properties of dyed veneer[J]. Journal of Beijing Forestry University, 2015, 37(6):107-111.

[10]于洪枫,牟洪波,戚大伟,等.甲苯胺蓝介导的光动力疗法对一种白腐菌的抑制[J].森林工程,2019,35(2):50-54.

YU H F, MU H B, QI D W, et al. Effect of toluidine blue - mediated photodynamic therapy on white - rot fungi [J]. Forest Engineering, 2019, 35(2):50-54.

[11]赵泰,郭明辉,曹茜,等.活性染料对杨木单板染色耐光性影响的研究 [J].林业机械与木工设备, 2011,39(10):29-31.

ZHAO T, GUO M H, CAO X, et al. Study on the influence of reactive dyes on dyeing lightfastness of poplar veneer [J]. Forestry Machinery & Woodworking Equipment, 2011, 39(10): 29-31.

[12]喻胜飞,刘元,李贤军,等.活性红染料结构与杨木单板染色性能的关系[J].中南林业科技大学学报,2015,35(4):114-118.

YU S F, LIU Y, LI X J, et al. Relation on reactive red dyes structure and poplar veneer dyeing properties [J]. Journal of Central South Forestry University, 2015, 35(4):114-118.

[13]邓洪,廖齐,刘元.环保型染料染色技术在杨木单板染色中的应用[J].中南林业科技大学学报(自然科学版),2010,30(5):153-156.

DENG H, LIAO Q, LIU Y. Application of dyeing technique with environment-friendly dyes in poplar veneer dyeing[J]. Journal of Central South Forestry University, 2010, 30(5):153-156.

[14]胡极航,范文迪,李黎,等.北美糖槭单板染色工艺的优化[J].东北林业大学学报,2016,44(8):68-72.

HU J H, FAN W D, LI L, et al. Optimal dyeing process for maple veneer [J]. Journal of Northeast Forestry University, 2016, 44(8): 68-72.

[15]赵雪,陈美芬,简卫,等.低盐活性染料深三原色的复配研究[J].国际纺织导报,2010,38(8):59-64.

ZHAO X, CHEN M F, JIAN W, et al. Study on the combination of three deep primary colors of low-salt reactive dyes [J]. Melliand China, 2010,38(8):59-64.

[16]商李金,胡惠素,张彬浩.低盐活性染料[J].印染,2016,42(1):26-29.

SHANG L J, HU H S, ZHANG B H. Low salt reactive dyes[J]. China Dyeing and Finishing, 2016,42(1):26-29.

[17]刘影.活性染料无盐低盐染色研究进展[J].印染助剂,2014,31(7):8-11.

LIU Y. Research development of salt-free and low-salt dyeing for reactive dyes[J]. Textile Auxiliaries, 2014, 31(7):8-11.

[18]王纯,李贤军,王燕,等.竹材活性染料染色工艺初探[J].中南林业科技大学学报,2015,35(3):117-119.

WANG C, LI X J, WANG Y, et al. Research on dyeing process of bamboo wood with reactive dyes[J]. Journal of Central South Forestry University, 2015, 35(3):117-119.

[19]宋心远.活性染料高固色、高提升和高牢度染色技术[J].印染助剂,2010,27(3):1-7.

SONG X Y. The high fixation, building up and fastness dyeing technology of reactive dyes[J]. Textile Auxiliaries, 2010, 27(3): 1-7.

[20]邓洪,刘元,廖齐,等.分光光度法用于活性染料在泡桐单板染色中上染率的测定[J].光谱实验室,2010,27(1):169-172.

DENG H, LIU Y, LIAO Q, et al. Spectrophotometric determination on the dye uptake of active dyes for the veneer of Paul ownia wood[J]. Chinese Journal of Spectroscopy Laboratory, 2010, 27(1):169-172.

[21]罗敏,蔡家斌,钱世江.热工艺对蓝变材的材色和力学强度的影响[J].林业机械与木工设备,2020,48(2):38-44.

LUO M, CAI J B, QIAN S J. Effect of heat treatment on color and mechanical strength of blue-stained wood[J]. Forestry Machinery & Woodworking Equipment, 2020, 48(2):38-44.

[22]李红,于志明.染料与木材结合机理的研究[J].北京林业大学学报,2005,27(4):78-81.

LI H, YU Z M. Combinative mechanism between dyestuff and wood[J]. Journal of Beijing Forestry University, 2005, 27(4): 78-81.

[23]李永博,沈隽,王敬賢,等.低分子量脲醛树脂浸渍杨木强化材的饰面性能研究[J].森林工程,2018,34(1):36-40.

LI Y B, SHEN J, WANG J X, et al. Study on decorative properties of poplar wood impregnated with low molecular weight UF resin[J]. Forest Engineering, 2018, 34(1):36-40.