水泥-沸石固化铅污染土路用性能试验研究

2020-12-11刘欣黄华华崔烜赫

刘欣,黄华华, 崔烜赫

(1.重庆交通大学 交通土建工程材料国家地方联合工程实验室, 重庆市 400074;2.重庆交通大学 土木工程学院;3.重庆中设工程设计股份有限公司)

1 前言

近年来,随着国民环保意识的增强,国家相继推出了“退城进园”、“产业转移”等相关政策,一大批重污染企业被迫搬迁或关闭,导致城市出现了大量企业残留污染场地,其中重金属污染场地尤为常见。重金属污染场地的存在严重影响了周边的生态环境,对市民的生产生活也构成了潜在的威胁。因此,如何有效地处理这些重金属污染土壤并再次开发利用成为目前环境岩土领域研究的一个热点方向。

重金属污染场地修复的方法较多,目前中国较为常见也较成熟的是固化/稳定化修复技术(即S/S法),其中水泥是应用最多的固化剂。与其他修复技术如动电修复、淋洗法以及植物修复等相比,水泥S/S法有如下优势:水泥生产及搅拌技术成熟,操作简单,成本较低,水泥固化土有较好的力学和物理化学性质且其长期稳定性较好。然而,水泥熟料在生产过程中耗费大量不可再生资源且能耗严重,并会产生诸如CO2、NOx、SO2和粉尘等大气污染物,与当前社会倡导的环保节约理念相违背;此外,研究表明:高浓度的重金属会抑制水泥的水化反应,导致其水化产物减少,从而造成其固化土体强度降低,重金属的迁移活性增强。因此,研发低碳环保且能适用于高浓度重金属污染土的固化剂具有重要意义。

考虑到沸石粉具有极强的吸附能力、离子交换能力和催化能力,该文采用沸石粉替代部分水泥,形成沸石粉与水泥质量比为2∶1的联合固化剂(记作ZC),并采用水泥(记作PC)作为对照固化剂,对不同浓度的铅污染土进行固化处理,研究其强度指标和浸出指标,并进一步探究固化土体作为路基填料的可行性,为其资源化利用提供思路。

2 试验材料及方法

2.1 试验材料

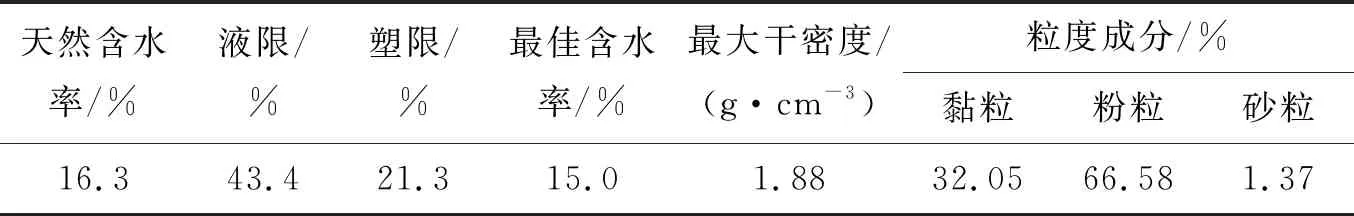

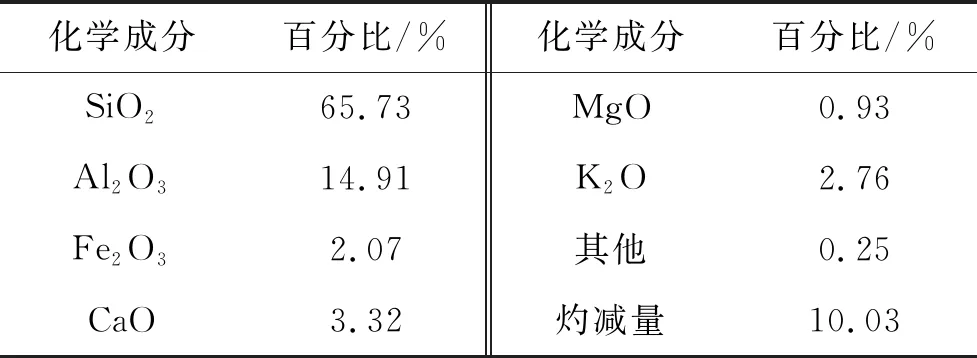

该文采用试验室自配铅污染土,所用土壤取自河南灵寿某化工厂附近未被污染地区,取土深度3~4 m,为粉质黏土,其物理力学指标和化学成分及百分比分别见表1、2;沸石粉购自山东潍坊某沸石粉生产厂商,其主要化学成分指标见表3;试验所用水泥为32.5级普通硅酸盐水泥;考虑到硝酸根离子对水泥水化反应影响较小,且溶解度较高,试验中的铅污染源选用购自国药集团化学试剂有限公司的硝酸铅(分析纯)。

表1 试验用土基本物理力学性质

表2 试验用土主要化学成分及百分比

表3 试验用沸石粉主要化学成分及百分比

2.2 污染土制备

根据中国土壤环境质量三级标准值(Pb≤500 mg/kg)的2倍和20倍设计土壤中铅浓度分别为1 000、10 000 mg/kg的污染土壤,分别模拟低浓度和高浓度污染土壤。将土壤烘干碾碎并过2 mm筛备用,通过计算确定满足最佳含水量15%及土壤中铅浓度分别为1 000、10 000 mg/kg时所需的蒸馏水和Pb(NO3)2试剂用量,将Pb(NO3)2试剂充分溶解于蒸馏水中,再将Pb(NO3)2溶液均匀喷洒于备好的两份土壤中,使两份土壤的含水量均为15%,铅浓度分别为1 000、10 000 mg/kg。将拌和均匀的铅污染土用塑料保鲜膜密封,于室温阴凉条件下静置钝化7 d备用。

2.3 试验方法

为研究ZC固化剂和PC固化剂对不同浓度铅污染土的固化效果,分别进行了两种固化剂在不同掺量下(5.0%、7.5%和10.0%,占污染土干重)无侧限抗压强度试验和浸出试验:在此基础上,通过测试干湿循环条件下的回弹模量研究固化污染土作为路基填料的可行性。

2.3.1 无侧限抗压强度试验方法

无侧限抗压强度试验参照JTG E40-2007《公路土工试验规程》。掺加ZC固化剂时提前一天将沸石粉掺入污染土搅拌均匀,第二天再掺入所需的水泥。试验采用液压控制式压力机一次成型φ50 mm×50 mm试样,每组试验设置3个平行样,并用脱模器进行脱模,将试样装入保鲜袋置于标准养生室分别养生7、28 d。待养生期满,取出试样测试其无侧限抗压强度,试验所用仪器为全数字化控制电子万能试验机,轴向应变速度控制为1 mm/min。

2.3.2 浸出试验方法

浸出试验参照HJ/T 299-2007《固体废物浸出毒性浸出方法硫酸硝酸法》。将进行过无侧限抗压强度试验的试样粉碎,放入淋滤液震荡,采用滤膜过滤,提取浸出液放入广口瓶中,采用石墨炉原子吸收分光光度法测定提取液中的铅离子浓度。

2.3.3 干湿循环试验方法

选取掺量为10%的ZC和PC固化10 000 mg/kg铅污染土静压成型试样,每组设置3个平行样,脱模后置于标准养生室28 d后取出。干湿循环试验参照查甫生等的试验方法,具体试验步骤为:① 将每组试样置于烘箱低温干燥24 h;② 将干燥后的试样于常温下放置1 h,用保鲜膜包裹四周后置于透水石上,再将试样和透水石一同放置于水盆中,加水至水面刚好超过透水石,利用土体的毛细作用吸水至试样顶面湿润,取出试样置于室温下静置23 h,此为1次干湿循环。重复上述步骤,取0、2、4、6、8和10次干湿循环后的试样测试其抗压回弹模量和铅离子浸出浓度。回弹模量的测定采用承载板法,加载仪器选用杠杆压力仪,其操作方法和计算公式参照JTG E40-2007《公路土工试验规程》。

3 试验结果与分析

3.1 无侧限抗压强度

图1为铅含量为1 000、10 000 mg/kg的重金属污染土在不同固化剂、不同固化剂掺量及不同养护龄期下的无侧限抗压强度测试结果。

由图1可知:在相同龄期和相同铅含量条件下,两种固化土的无侧限抗压强度均随着固化剂掺量的提高而增大,这主要是因为水泥掺入后与土体中的水接触发生水化反应,生成水化硅酸钙(CSH)、氢氧化钙(CH)和钙矾石(AFt)等水化产物,这些水化产物与黏土颗粒发生离子交换和团粒化作用,使得分散的土颗粒形成较大的土团粒,且CSH具有胶凝作用及硬凝作用,包裹周围的土团粒,使得固化土的空隙率变小,强度增大,因此随着水泥掺量的增加,发生水化反应生成的水化产物也随之增多,产生更强的胶凝和硬凝作用,固化土的无侧限抗压强度也得到提高。随着龄期的增长,两种固化土的无侧限抗压强度也随之增大,这主要是因为随着龄期的增长,水泥的水化反应时间更长,产生更多的水化产物,硬凝作用也更充分,固化土强度得到提高。

图1 固化污染土强度与固化剂掺量的关系

分析不同重金属含量污染土在两种固化剂作用下的强度测试结果可知:当铅含量为1 000 mg/kg时,相同掺量的PC固化土强度均超过ZC固化土强度的2倍,PC固化剂固化效果明显优于ZC固化剂,这主要是因为当铅含量较低时,对水泥水化反应的抑制作用较小,而相同掺量的PC固化剂中水泥含量是ZC固化剂水泥含量的3倍,因此PC固化土强度明显高于ZC固化土强度;当铅含量为10 000 mg/kg时,相同掺量的PC固化土强度虽然仍较ZC固化土大,但其强度优势远没有在低污染物含量条件下大,其中10%固化剂掺量下养护28 d的PC固化土强度仅为ZC固化土强度的1.18倍,这是因为高浓度的重金属离子在碱性条件下会生成氢氧化物沉淀,覆盖在水泥颗粒表面,阻碍水泥的水化反应及与黏土颗粒的离子交换作用,从而使其固化土的强度发展受到限制,而ZC固化土由于提前掺入了具有极强的吸附能力、离子交换能力和催化能力的沸石粉,使得部分重金属离子被吸附,此外沸石粉的高比表面积也使得其与黏土矿物发生离子交换作用,形成土团粒,而水泥由于受到重金属离子抑制作用较小发生较充分的水化反应,使得ZC固化土的强度得到提高。由图1可以看到:即使铅含量为10 000 mg/kg的超高浓度污染土,10%掺量下的ZC固化土其28 d的无侧限抗压强度仍然达到了1.285 MPa,满足美国环境保护署(EPA)对于固化稳定化废弃物填埋处理所需无侧限抗压强度的要求。

3.2 浸出特性

图2为铅含量为1 000、10 000 mg/kg的重金属污染土在不同固化剂、不同固化剂掺量及不同养护龄期下的重金属浸出测试结果。

图2 滤出液铅离子浓度与固化剂掺量的关系

由图2可知:相同龄期下,两种固化土的浸出液铅离子浓度均随着固化剂掺量的增加而减小,说明固化剂掺量的增加能有效抑制重金属离子的浸出,这主要是因为水泥水化产生的水化产物及沸石粉均具有较强的吸附和包裹能力,能将重金属离子固化在土壤中,固化剂掺量越多,固化土中具有吸附和包裹能力的物质越多,从而能更有效地将重金属离子固定在土壤中;无论污染物含量高低、养护龄期长短及固化剂掺量多少,ZC固化土的浸出液铅离子浓度均低于PC固化土的浸出液铅离子浓度;而当污染物浓度较低时,两种固化土的重金属浸出量差距不大,浓度均为3~9 mg/L;而当污染物浓度较高时,ZC固化土的浸出液铅离子浓度明显低于PC固化土的浸出液铅离子浓度,其中掺量同为10%养护28 d的PC固化土铅浸出量是ZC固化土铅浸出量的4.7倍,说明污染物浓度较低时,ZC固化剂和PC固化剂的固化效果差距不大,而当污染物浓度较高时,ZC固化剂的固化效果明显优于PC固化剂,这主要是因为,铅离子浓度较低时,对水泥水化反应的抑制作用较弱,而当铅含量较高时,高浓度的铅离子会在碱性条件下生成大量氢氧化物沉淀,附着在水泥颗粒表面,影响水泥水化反应的进行,从而导致PC固化剂的固化效果不佳,而ZC固化剂中的沸石粉能有效吸附重金属离子,并发生离子交换作用,使得铅离子对水泥水化反应的抑制作用减小,从而能更有效地将重金属离子固化在土体中。

试验结果表明:当ZC固化剂的掺量为10%时,即使10 000 mg/kg超高含量污染土,其浸出液铅离子浓度能控制在4.667 mg/L,满足GB 5085.3-2007《危险废弃物鉴别标准-浸出毒性鉴别》中对浸出液中铅浓度的要求。

3.3 干湿循环特性

固化后的污染土用作路基填料时,往往会受到水侵、冻融和风蚀等复杂环境条件的影响,其中由于降雨和地下水等原因,路基土在干燥和潮湿状态下循环往复是常见的现象,因此研究固化污染土在干湿循环条件下的工程性质和重金属浸出特性对探索固化土的长期稳定性具有重要意义。此外,由于该文着重研究固化土的路用性能,而路基回弹模量是表征路基承载能力的一个重要指标,因此该文通过测试多次干湿循环后试件的回弹模量来评价固化土用作路基填料的长期稳定性。

图3为10%掺量ZC固化10 000 mg/kg铅污染土和PC固化10 000 mg/kg铅污染土在经过干湿循环处理后,各级荷载作用下的单位压力与回弹变形曲线图(p-l曲线图)。p-l曲线表示试件受到单位压力作用下所产生的回弹变形,曲线斜率越小,表示受到荷载作用所产生的回弹变形越小,回弹模量越大,即试件在荷载作用下抵抗变形的能力越强。由图3可知:10%掺量ZC固化土和PC固化土的p-l曲线表现出较好的线性关系,两种固化土的p-l曲线斜率随着干湿循环次数的增加均呈现出先减小后增大趋势。

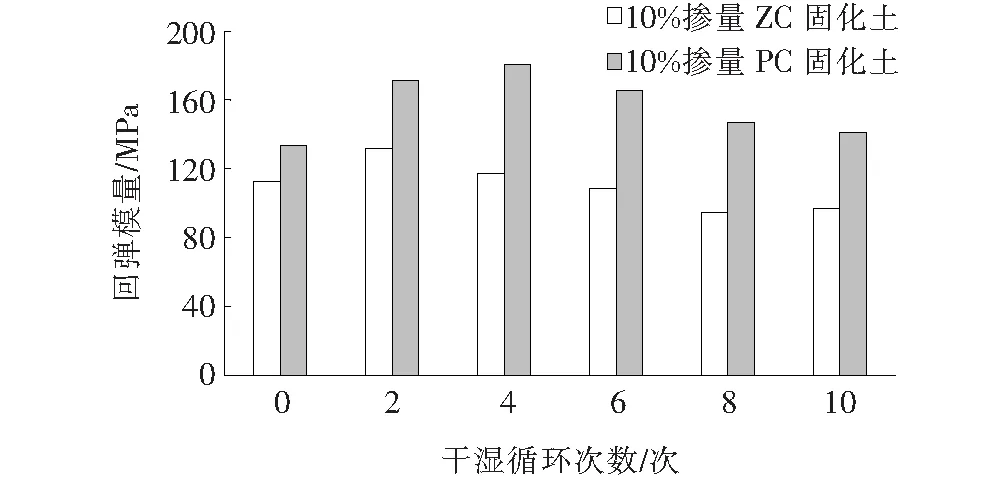

图4为10%掺量ZC固化土和PC固化土回弹模量与干湿循环次数的关系图。

由图4可知:ZC固化土和PC固化土的回弹模量均随着干湿循环次数的增加先增大后减小,这主要是因为两种固化剂中均掺加有水泥,其水化反应受到高浓度重金属离子的抑制未完全进行,随着干湿循环的进行,其水化反应持续进行,因此在干湿循环初期,其回弹模量有一定程度提高,但随着干湿循环作用的持续进行,其对土体结构的破坏作用逐渐增大,土颗粒间的间隙增大,微裂隙持续发展,从而导致其回弹模量在一定次数干湿循环后开始逐渐降低。

图3 10%掺量ZC和PC固化土p-l曲线图

图4 固化土回弹模量与干湿循环次数的关系

进一步分析可知:ZC固化土回弹模量在干湿循环进行2次后开始降低,而PC固化土在干湿循环进行4次后才开始降低,且PC固化土的回弹模量均较相同次数干湿循环作用后的ZC固化土更高,这主要是因为PC固化土中水泥含量较高,受重金属离子抑制作用较强,随着水化反应的进行,PC固化土能产生更多的CSH等凝胶体包裹土颗粒,从而提高其固化土体的回弹模量。试验结果表明:当铅含量为10 000 mg/kg时,10%掺量ZC固化土和PC固化土经10次干湿循环后的回弹模量分别为97.209、141.092 MPa,均远远大于规范中要求城市快速路和主干路路基顶面土基回弹模量应大于或等于30 MPa的要求。

图5为10%掺量ZC固化土和PC固化土铅离子浸出浓度与干湿循环次数的关系图。

图5 固化土铅离子浸出浓度与干湿循环次数的关系

由图5可知:PC固化土的浸出液铅离子浓度表现先降低后升高,再逐渐趋于稳定的态势,这主要是因为水泥的持续水化反应遏制了干湿循环作用对土体的破坏,待干湿循环进行到一定次数后,水化反应减弱,浸出液铅离子浓度出现一定程度的升高,但当干湿循环进行到8次后,其对土体结构破坏的影响逐渐减小,浸出液铅离子浓度也逐渐趋于稳定;ZC固化土浸出液铅离子浓度随干湿循环的进行其波动不明显,这可能是因为干湿循环作用对沸石粉的强吸附性能影响较小,从而其固定效果较为稳定。此外,10%掺量的ZC固化土经过10次干湿循环后的铅离子浸出浓度为4.701 mg/L,满足浸出安全标准,能够用作路基填料。

4 结论

(1) ZC固化土和PC固化土无侧限抗压强度均随固化剂掺量和养护龄期的增大而增大;对于低浓度污染土,PC固化土强度明显大于ZC固化土;对于高浓度污染土,PC固化土强度略高于ZC固化土强度,其固化优势不明显。ZC固化土和PC固化土浸出液铅离子浓度随固化剂掺量和养护龄期的增大而减小;无论重金属污染物含量高低,ZC固化土的浸出液铅离子浓度均低于PC固化土的浸出液铅离子浓度,即ZC固化剂较PC固化剂对重金属离子有更好的固定效果。

(2) 两种固化土的p-l曲线均表现出较好的线性关系,其回弹模量均随着干湿循环次数的增加先增大后减小;ZC固化土浸出液铅离子浓度随干湿循环的进行其波动不明显;总体而言,10%掺量ZC固化土经10次干湿循环后的回弹模量和铅离子浸出浓度均能满足用作路基填料的要求。