浅埋偏压软岩段大断面连拱隧道施工技术研究

2020-12-11叶靖宇刘浩龙刘雄

叶靖宇, 刘浩龙, 刘雄

(1.湖南省交通水利建设集团有限公司, 湖南 长沙 410004; 2.湖南湘新水务环保投资建设有限公司;3.湖南建工集团有限公司)

长沙市望城区普瑞隧道为双向六车道大跨度连拱隧道,隧道下穿普瑞斯堡小区,隧道洞顶及两侧均为别墅区,为敏感建筑群,施工环境条件复杂;根据地质勘探结果可知,该区域裂隙发育且地下水位高,对隧道施工带来较大难度;同时由于隧道多为浅埋或超浅埋偏压段,施工安全、质量控制难度大。

该工程在大跨度隧道建设中提出初期支护钢拱架一次成环的理念,采用受力效果更好的整体成环钢拱架以提高初期支护的整体稳定性,通过优化大断面隧道的开挖方法,采用中导洞-正台阶的开挖方法加快施工进度,并针对不良地质条件及围岩情况采用一系列的技术措施控制隧道断面的沉降收敛,确保施工安全和质量。

该文结合该工程的特点、建设环境、水文地质条件以及工期要求等有关问题,对隧道施工技术和实施效果进行介绍,并总结其施工关键技术,以便为大跨度隧道在浅埋偏压及高水位软岩段的设计施工提供参考。

1 工程概况

普瑞隧道起止桩号为K7+365~K8+020,总长为655 m,其中暗洞长555 m,为城市双向六车道双连拱隧道,左右洞测设线间距为5 m,单幅主洞净宽为13.25 m。

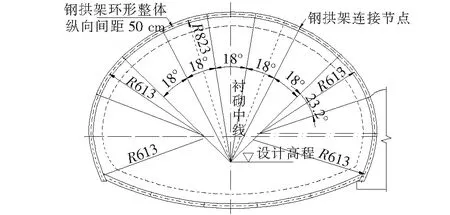

隧道岩性单一,主要为填筑土、黏土及全风化泥质板岩,围岩等级均为Ⅴ级。洞顶围岩起伏大,隧道最大埋深18.5 m,最小埋深2.2 m,覆土极为不均,其超浅埋段洞顶两侧基本为填筑土,最大高差约8 m,属于全断面偏压段;进出口段洞口轴线与地形坡面正交,局部偏压。普瑞隧道的地质纵断面图及双连拱隧道横断面图如图1、2所示。

图1 隧道地质纵断面图(单位:m)

图2 双连拱隧道横断面图(单位:cm)

2 施工技术研究背景

2.1 重难点分析

结合项目实际情况,其施工主要重难点如下:

(1) 项目建设为区域路网关键线路,由于项目开工晚,建设工期紧张,采用常规的三导洞法施工难以满足建设工期要求,因此如何优化隧道开挖工艺以提高施工进度为建设当务之急。

(2) 隧道洞顶围岩填筑土较厚,洞顶荷载大,围岩稳定性差,隧道开挖极易造成掌子面坍塌、冒顶事故,在加快施工进度的同时,有必要根据隧道开挖围岩的实际情况采取针对性的加固措施。

(3) 隧道建设区段地下水位高于隧道基底标高达7 m,且隧道周边多池塘、水井,由于围岩裂隙发育,隧道施工安全风险大。因此隧道开挖过程中地下水、地表水的处理是施工中的关键技术。

(4) 隧道多为浅埋、超浅埋段,覆土厚度不均,偏压明显,对隧道沉降收敛控制带来一定难度。

综上分析,为保证隧道施工质量和安全,在有限的时间内,复杂的水文地质条件下完成隧道施工任务困难重重,因此急需研究一套合理可行的施工方法以解决在不利条件下大跨度双连拱隧道施工的难题。

2.2 解决办法

(1) 优化大断面双连拱隧道开挖施工工艺,结合工程的结构特点、水文地质条件以及工期要求,在大跨度连拱隧道中采用初期支护钢拱架一次成环技术,采用中导洞+三台阶法施工,解决开挖断面大,沉降难控制的难题,可大大加快施工进度,降低建设成本。

(2) 结合施工环境条件,针对超浅埋段隧道开挖的实际情况,通过对洞外超前加固和洞内超前加固方法的对比,采用一种适合该工程的施工方法,以达到保护环境和确保安全质量的目的。

(3) 针对隧道复杂的水环境,采用超前加固止水和初支墙后隔水注浆以及掌子面超前预加固的方法,杜绝加固盲区,实现开挖区域围岩稳定。

(4) 对于全断面偏压段隧道,认真分析隧道受力状态,加强沉降监控量测,采取提高超前支护能力、台阶法分部开挖短进尺、初期支护及早成环、及时施做二衬等方法减少偏压对隧道施工和结构稳定的影响。

3 施工关键技术研究

3.1 概述

大跨度双连拱软岩隧道施工多采用三导洞法施工,该施工方法由于施工空间的限制,难以利用大型施工设备,主要依靠人工开挖,施工进度难以满足城市路网建设的工期要求;多导洞施工对围岩扰动次数多,对围岩稳定性影响大,造成初期支护受力大;多导洞分部开挖工序相互干扰,施工质量难保证;导洞的设置需增加相应的临时支护,施工投入大。

利用新奥法施工原理,隧道施工采用中导洞+三台阶法开挖技术,尽量减少对围岩的扰动,充分保护和利用围岩的自承载能力,并优化钢拱架的设计,通过初支钢拱架快速成环来减小开挖断面收敛沉降,提高整体稳定性。

3.2 施工技术原理和方法

3.2.1 施工技术原理

中导洞+三台阶七步开挖法是大断面隧道施工的一种高效施工方法。它充分利用开挖的时空效应,加强工序、工种与立体交叉施工组织,结合台阶法和侧壁导坑法的优势,将全断面的集中开挖调整为分散错位开挖,通过弧形导坑和预留核心土确保掌子面稳定,以加快循环作业,及时达到支护成环的目的。

3.2.2 主要施工方法

(1) 先按照正台阶法开挖中导洞,做导坑临时支护直到中导洞贯通,然后由内向外浇筑中隔墙直到全部完成,铺设中隔墙顶防水材料。

(2) 主洞施工根据钢拱架间距,每榀开挖,上台阶预留核心土长度宜为3~5 m,三面按施工需要放坡,开挖完成后施做拱部初期支护。

(3) 中台阶开挖滞后上台阶3~6 m,左右侧错位2~3 m开挖,开挖高度一般为3~3.5 m,每次开挖长度进尺与上台阶进尺保持一致,开挖后立即初喷3~5 cm混凝土,并立即接长钢拱架,设置注浆小导管锁脚,完成初期支护系统。

(4) 下台阶开挖滞后中台阶不超过15 m,开挖方法与中台阶相同。

(5) 下台阶开挖及初期支护完成后及时跟进仰拱,以尽快封闭成环,仰拱每完成6~9 m及时进行填充施工。

(6) 仰拱完成后,滞后20~40 m跟进二次衬砌施工(图3)。

图3 三台阶法施工示意图

3.3 关键技术

3.3.1 钢拱架一次成环技术

(1) 钢拱架的结构优化

在隧道初期支护系统中,钢拱架的强度及稳定性直接关系到初期支护结构的安全,在软弱围岩隧道中,钢拱架在初期支护中的作用更是不言而喻,在以往双连拱隧道的设计施工中,钢拱架一般为内侧支撑于中隔墙顶部,另一侧支撑于仰拱上,钢拱架通过中隔墙连接成整体,仰拱工字钢与中隔墙连接位置一般为施工质量难以控制的部位,其施工质量直接关系到钢拱架的受力状态。

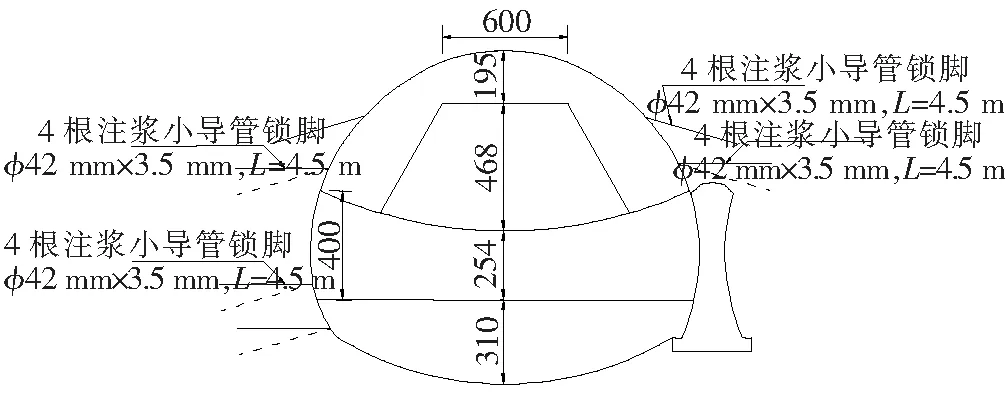

为解决大跨度连拱隧道初期支护钢拱架的受力问题,该工程通过优化钢拱架的设计,将钢拱架两侧均直接与仰拱工字钢连接成整体,实现一次成环,使结构受力更加均匀明确,可有效降低由于中隔墙沉降造成初支不均匀变形(图4)。

图4 钢拱架一次成环示意图(单位:cm)

(2) 分台阶设置锁脚锚杆

在台阶法开挖过程中,由于施工工序间隔要求,钢拱架需分段安装,在仰拱施工时形成环向整体。在仰拱成环前,钢拱架的支承能力直接关系到初期支护结构的沉降变形。

为提高钢拱架的支承能力,减小初支收敛,施工过程中,增加每层台阶钢拱架底部锁脚注浆小导管的数量,锁脚小导管与钢拱架焊接牢固,以提高钢拱架的支承能力,并在钢拱架脚部设置型钢支垫,以扩大钢拱架脚部受荷面积(图5)。

图5 分台阶设置锁脚锚杆示意图(单位:cm)

3.3.2 超浅埋隧道施工技术

对于深坑地表的超浅埋段隧道,由于覆盖层浅薄,地势低,天然形成汇水面积大的凹形冲沟地形,暗挖隧道施工极易造成洞内渗水、塌方冒顶事故,施工安全风险极大。针对超浅埋隧道施工的特点及实际情况,提出以下两种解决方案:

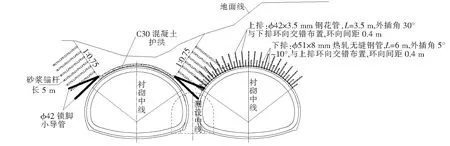

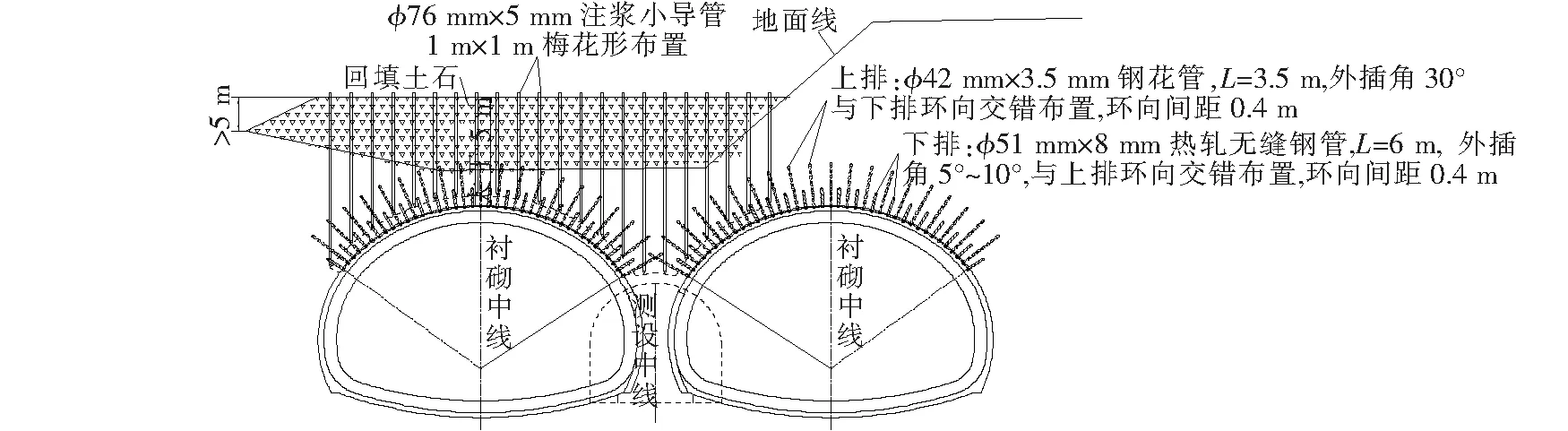

方案1:采用半明半暗的施工方法,即对洞顶覆盖层进行放坡开挖,坡面采用砂浆锚杆锚喷防护,隧道拱顶施作60 cm厚的混凝土护拱,护拱两侧根部采用锁脚小导管注浆加固(图6)。

图6 半明半暗施工示意图

方案2:采用洞外反压注浆加固、洞内超前注浆加固的施工方法,即洞外深坑段采用土石回填反压,确保洞顶以上覆盖层不小于5 m,并对填土进行地表小导管注浆加固,同时在洞内采用超前小导管+超前自钻式锚杆进行围岩加固(图7)。

图7 洞外反压+洞内超前加固施工示意图

采用方案1由于施工区位于小区别墅群之间,放坡开挖施工面积大,难以避免对环境造成较大的破坏,且原覆盖层多为腐殖土、回填土,土体常年处于饱水状态,砂浆锚杆的作用难以发挥,护拱施工质量难以保证,安全风险高。

为尽量减小对周边环境及建筑群的影响,提高围岩加固效果,确保施工安全,通过综合必选,最终选择适用性、操作性均较强的方案2,可达到良好的施工效果。

3.3.3 软岩封闭止水加固技术

由于隧道建设场区地势高,四周路网的建设一定程度隔离了地层地下水的排泄,造成场区内地下水位较高,且洞顶覆盖层起伏较大,天然形成多处汇水地段,季节性降水形成的地表水下渗进一步抬高地下水位,同时隧道沿线鱼塘水位均高于隧道设计标高,在裂隙发育的全风化泥质板岩中极易形成过水通道而影响隧道开挖。隧道在开挖过程中常见掌子面渗水、涌水现象,降低了围岩自稳能力,初支完成后持续渗水,极易产生由于初支沉降过大而造成初支侵限的问题。

为解决该问题,采取的主要对策有:

(1) 采用超前小导管+自钻式中空注浆锚杆的方式进行隧道超前防护;对于渗水情况较严重,且围岩特别软弱、松散地段宜优化调整为双层超前小导管注浆加固;同时优化注浆参数和工艺,适当提高水玻璃掺入量,宜根据实际情况采用水玻璃与水泥掺入比为0.3~0.5的双液浆,并采用低压、间歇性注浆方式控制注浆效果。

(2) 若发生掌子面涌水、围岩稳定性急速下降的现象,则需采取及时喷射混凝土封闭掌子面,再进行双层超前小导管注浆加固止水。

(3) 当发生初支表面渗水明显,沉降变形不能及时收敛的情况,根据具体情况可采取在墙身或拱周的初支后方设置注浆小导管或采用径向注浆的方式加固和止水。对于土质围岩,径向注浆宜采用注浆小导管,对于岩石围岩可采用中空注浆锚杆。

3.3.4 偏压隧道处理技术

连拱隧道断面尺寸较大,由于洞顶地形高低起伏、地质岩层差异以及施工等因素,造成隧道结构两侧的围岩压力相差较大形成偏压。

偏压隧道施工的处理方法主要分为洞外处理和洞内处理。洞内处理的常用方法有削坡排水法、减载与反压法、超前地表注浆法、支挡法等,洞外处理一般需要较为空旷便利的施工场地,且往往对生态环境破坏大,在城市隧道施工受限。洞内处理主要从加强超前支护和衬砌强度以及加快循环开挖周期等方面着手降低偏压对隧道施工和结构稳定的影响。

该项目为城市隧道,洞外处理难以避免影响社区环境,协调难度大,且投入大,因此采用洞内处理方法具有更好的适宜性和可操作性。

结合项目特点,在施工过程中通过加长加密超前小导管注浆,提高围岩稳定性,且每榀拱架均配套径向注浆锚杆加固围岩,必要时将径向注浆锚杆调整为径向注浆小导管,以提高土质围岩加固效果,同时加强或加密初支钢架及钢架之间的纵向连接,并加强锚杆、钢筋网、钢拱架之间的焊接,充分发挥联合支护的作用;优化开挖工序,采用多台阶分部开挖,按照每榀开挖循环进尺,尽量避免围岩过度扰动。

3.3.5 隧道监控量测技术

隧道施工的过程监控是确保隧道施工安全、质量可靠的重要手段,在不良水文地质条件下隧道施工中尤为重要。

浅埋偏压软弱围岩段隧道施工监控首先从地质预报着手,预先掌握不良水文地质条件及其对施工的影响,以利于及时采取相应的加固措施;施工过程中重点对洞内变形、地表沉降进行实时监测,通过加密监测断面和监测频率,及时掌握隧道动态信息,通过预警值的设置以及监测信息的处理分析判断隧道施工是否安全可控,发生异常情况及时分析原因并采取相应处理措施。

4 实施效果

在该隧道施工中,通过施工工艺的优化,取消侧导洞,采用中导洞+三台阶七部开挖法进行大断面隧道开挖,有效提高施工效率,节约工期约8个月;同时取消侧导洞节约了相应的初期支护费用,增加了一定的锁脚注浆小导管,在该工程555 m的暗洞施工中节约经费约70万元。

在浅埋偏压软弱围岩段进行大跨度双连拱隧道施工,通过采取一系列技术措施,隧道周边位移(以隧道最大变形里程段为例,总收敛最大值为60.99 mm,稳定可控)、拱顶下沉、地表下沉及底板隆起等值均得到有效控制,收敛稳定,累计沉降变形值均小于设计预留值;其次锚杆轴力、钢支撑内力、二次衬砌压力变化也基本稳定,结构安全、质量可靠。

5 结语

复杂地质条件下浅埋偏压大跨度双连拱隧道的设计和施工工程实例较少,其可借鉴的施工经验也较为匮乏。该文结合普瑞隧道项目工期要求及施工条件,通过钢拱架结构优化改善大跨度断面隧道开挖初期衬砌的变形,并针对超浅埋、偏压隧道开挖的风险,采取针对性的技术措施,有效控制隧道的沉降变形,有效解决了大跨度双连拱隧道在高地下水位以及浅埋偏压状况施工的难题。