烟气再循环对燃煤锅炉运行性能影响试验研究

2020-12-11张利孟董信光赵中华张绪辉

张利孟,董信光,赵中华,张绪辉,刘 科

(1.山东电力研究院,山东 济南 250003;2.国网山东省电力公司电力科学研究院,山东 济南 250003)

0 引言

近年来,随着新能源并网规模逐步扩大,火电机组参与深度调峰成为常态,而锅炉再热汽温和选择性催化还原(Selective Catalytic Reduction,SCR)系统入口烟温偏低成为制约机组灵活性的重要因素[1]。为改善机组调峰能力,国内已有较多的机组进行了灵活性改造,锅炉侧的改造技术包括省煤器分级布置、加装烟气旁路、设置0 号高加、烟气再循环等,主要目的是提升SCR 系统入口烟温[2]。在提升再热汽温和降低炉内NOx生成量方面,较多的研究表明,烟气再循环是有效手段之一。胡满银[3]运用fluent 软件对燃煤锅炉采用烟气再循环技术前后的炉内温度场、NOx生成量进行了数值模拟,发现烟气再循环能够降低炉膛内平均温度,从而降低NOx生成量。林鲁徽[4]采用数值模拟与热力计算相结合的方式,研究了烟气再循环对锅炉运行特性的影响,发现随着烟气再循环比例的增加,炉膛出口NOx浓度呈降低趋势。孙俊威[5-6]研究了不同烟气再循环方案对超超临界1 000 MW 二次再热锅炉运行参数的影响,并对再循环烟气的抽取点和烟气再循环率提出建议。庞力平[7]利用电站仿真软件Ebsilon professional 对比了2种烟气再循环方案对二次再热机组受热面区域烟温及汽温的影响情况,确定了烟气再循环量和一次、二次再热蒸汽温度提升程度的关系。

某电厂为提高机组锅炉的灵活调节能力,设计加装烟气再循环系统,将引风机后的烟气送至一次风、二次风。为充分掌握烟气再循环系统对机组运行特性的影响,需对机组进行烟气再循环系统投运方式的试验研究。

1 设备概况及试验方法

1.1 设备概况

某电厂220 MW 机组锅炉是超高压、一次中间再热、自然循环、单炉膛,平衡通风、负压燃烧、固态排渣、Π 型布置的煤粉锅炉,采用四角布置切圆燃烧方式。制粉系统采用中速磨煤机正压直吹,一次风机送粉方式。每台炉设5 台MPS-212 型中速磨煤机(四运一备)。锅炉设计参数见表1,煤质特性分析见表2。

表1 锅炉设计参数

表2 煤质特性分析

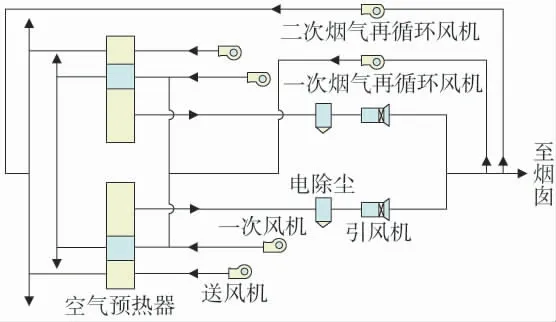

烟气再循环系统如图1 所示。烟气取自引风机出口,份额按锅炉最大连续蒸发量(Boiler Maximum Continuous Rating,BMCR)工况烟气量的15%设计,分两路回流至一次风空预器入口和二次风空预器出口,两路风道的烟气量分配原则:回流至一次风烟道为BMCR 工况烟气量的6%,回流至二次风烟道为BMCR 工况烟气量的9%。两路烟道各配一台100%容量的烟气增压风机,分别为一次烟气再循环风机和二次烟气再循环风机,并配变频电机。一次烟气再循环风机为离心式高压风机,设计压头为21.45 kPa,最大容量为54 729 m3/h;二次烟气再循环风机为离心式风机,设计压头为9.49 kPa,最大容量为82 080 m3/h。

图1 烟气再循环系统

1.2 试验方法

在215 MW(锅炉蒸发量650~660 t/h)、135 MW(锅炉蒸发量400~410 t/h)负荷下,研究不同的烟气再循环投运方式对锅炉燃料效率(锅炉效率)、过/再热器出口汽温、炉内NOx生成量等指标的影响,从而得到烟气再循环系统对机组经济性的影响。在每个负荷下,烟气再循环系统有以下4 种投运方式:方式A——只投用一次风烟气再循环系统;方式B——投用一/二次风组合烟气再循环系统;方式C——只投用二次风烟气再循环系统;方式D——不投用烟气再循环系统。

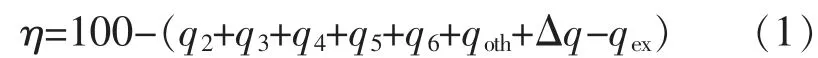

锅炉效率计算以GB/T 10184—2015《电站锅炉性能试验规程》为参考,计算方法为:

式中:η 为锅炉效率,%;q2为排烟热损失百分率,%;q3为可燃气体未完全燃烧热损失百分率,%;q4为固体未完全燃烧热损失百分率,%;q5为锅炉散热损失百分率,%;q6为灰渣物理热损失百分率,%;qoth为其他热损失百分率,包括石子煤排放热损失百分率,%;qex为外来热量与燃料低位发热量的百分比,%;Δq 为回流烟气引起的热损失增量百分率,%,其计算公式为

式中:Qcg,out、Qcg,in分别为再循环烟气带出、带入系统边界的热量,kJ/kg;Qnet,ar为燃煤的低位发热量,kJ/kg。

2 试验结果及分析

2.1 烟气再循环对锅炉效率的影响

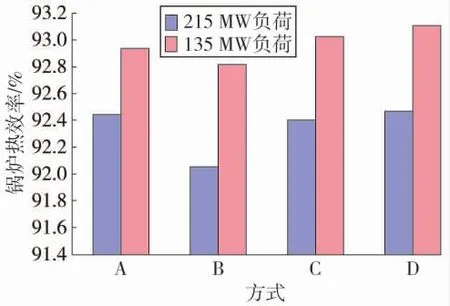

烟气再循环系统投运方式对锅炉效率的影响结果如图2 所示。

图2 烟气再循环对锅炉效率的影响

由图2 可以看到,在215 MW、135 MW 负荷时,均是未投运烟气再循环系统时锅炉效率最高,投运一次/二次风组合烟气再循环系统时锅炉效率降低最多,这主要是因为再循环烟气带入系统的热量小于带出边界的热量(即Δq>0)。此外,投运烟气再循环系统时,再循环烟气的温度高于冷空气温度,空预器换热量减少,导致排烟温度上升,也是锅炉热效率降低的原因之一。

2.2 烟气再循环对汽温的影响

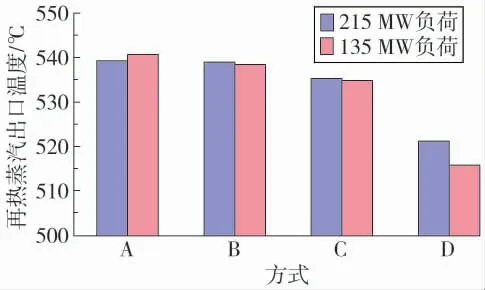

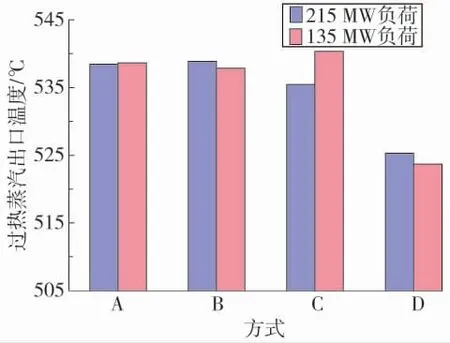

在控制运行氧量一致的前提下,投运一次风烟气再循环系统时,一次风率降低,大量空气从二次风或燃尽风进入炉膛会使煤粉燃尽延迟,引起炉膛火焰中心上升,有利于提升主汽温和再热汽温。投运二次风烟气再循环系统时,二次风门开大,炉膛内温度水平降低,炉内辐射换热量降低,对流换热量增加,有利于提升再热汽温。烟气再循环系统投运方式对机组再热汽温与过热汽温的影响见图3 和图4。

由图3 可以看到,在215 MW、135 MW 负荷时,投运烟气再循环系统后,锅炉再热汽温明显提升,尤其是投运一次风烟气再循环系统时效果最好,与未投运时相比,再热汽温分别提升18 ℃、25 ℃;由图4 可以看到,烟气再循环对主汽温提升效果明显,在215 MW 负荷时,一次/二次风组合烟气再循环投运方式较为有效,主汽温可提升14 ℃;在135 MW 负荷时,投运二次风烟气再循环系统,可使主汽温最高提升16 ℃。

图3 烟气再循环系统对再热汽温的影响

图4 烟气再循环对过热汽温的影响

2.3 烟气再循环对SCR 运行的影响

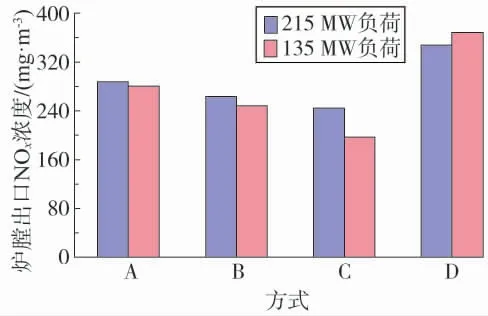

烟气再循环可有效降低炉膛出口NOx的排放,其主要原因在于[8]:1) 投运一次风烟气再循环,可降低制粉系统出口氧量,降低一次风率,提高二次风率以及燃尽风率,其本质是一种深度的空气分级燃烧技术,能够强化主燃烧区域的还原性气氛,从而抑制燃料型NOx的生成;2) 投运二次风烟气再循环,可增加炉膛烟气总量,使炉膛燃烧温度降低,降低热力型氮氧化物的生成速率,从而降低炉内氮氧化物的生成。烟气再循环投运方式对SCR 入口NOx浓度、入口温度的影响见图5、图6。

图5 可以看到,投运二次风烟气再循环系统对于降低炉内NOx生成效果最好,在215 MW 负荷时,二次风烟气再循环投入后,SCR 入口NOx浓度最高从347 mg/m3降为244 mg/m3,下降幅度为30%,而投运一次风烟气再循环和一次/二次风组合烟气再循环系统后,炉膛出口NOx浓度分别降低了61 mg/m3和84 mg/m3,下降幅度分别为17%和24%;在135 MW负荷时,烟气再循环系统对SCR 入口NOx浓度的影响规律同215 MW 工况一致,但对NOx的抑制作用更加明显,投运二次风烟气再循环系统,炉膛出口NOx浓度最高可降低172 mg/m3,降低幅度达48%。

图5 烟气再循环对炉内NOx 生成的影响

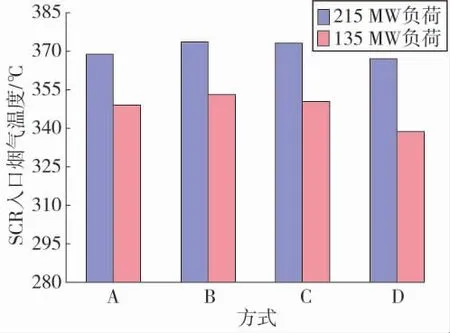

图6 烟气再循环对SCR 入口烟温的影响

图6 可以看出,三种烟气再循环投用方式均可提升SCR 入口烟气温度,但提升效果不同,其中一次/二次风组合烟气再循环方式对提升SCR 入口烟温效果明显好于其他两种方式;另外二次风烟气再循环方式对SCR 入口烟温的影响效果优于一次风烟气再循环方式,因此仅从提高SCR 入口烟温的角度来说,应采用一次/二次风组合烟气再循环方式。

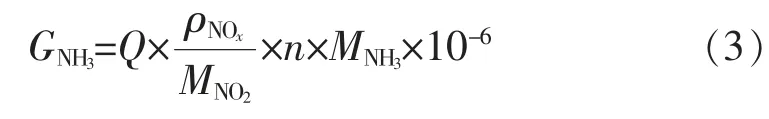

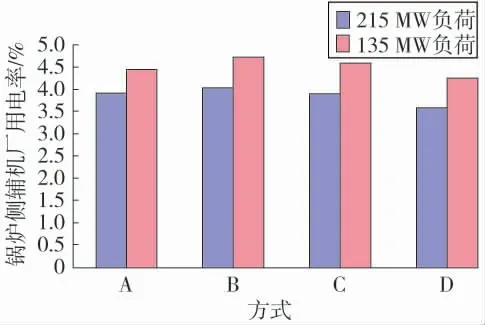

综合上述试验结果,计算烟气再循环对喷氨成本的影响。还原剂耗量计算参考DL/T 260—2012《燃煤电厂烟气脱硝装置性能验收试验规范》:

式中:GNH3为还原剂耗量,kg/h;Q 为折算到标准状态、干基、6%O2下的SCR 反应器入口烟气流量,m3/h;ρNOx为折算到标准状态、干基、6%O2下的SCR 反应器入口烟气中NOx质量浓度,mg/m3;MNO2为NO2的摩尔质量,g/mol;n 为氨氮摩尔比;MNH3为NH3的摩尔质量,g/mol。式(3)中,氨氮摩尔比n 取0.90,折算标态烟气量Q 根据试验煤质元素分析结果、燃料量、SCR 入口氧量及再循环烟气量计算得到,喷氨量计算结果见图7。

图7 烟气再循环对SCR 喷氨量的影响

由图7 可以看到,投运烟气再循环系统后,SCR喷氨量明显降低,在215 MW、135 MW 负荷时,采用二次风烟气再循环方式时喷氨量分别最大可降低26.0%、45.2%,按全年利用小时数4 500 h,氨成本2 400 元/t 计算,则全年可节约氨成本20 余万元。

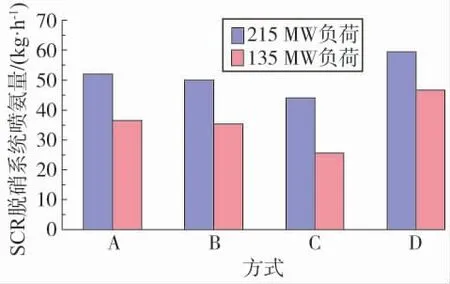

2.4 烟气再循环对厂用电率的影响

烟气再循环系统布置有两台离心式风机,当投运烟气再循环系统时,会对锅炉侧辅机厂用电率造成影响,结果如图8 所示。

图8 烟气再循环对锅炉侧辅机厂用电率的影响

由图8 可以看到,在215 MW、135 MW 负荷时,投运一次/二次风组合烟气再循环系统时,锅炉侧辅机厂用电率上升最大,较未投运时分别上升0.44%、0.46%。对比四种运行方式状态下锅炉侧辅机的运行电耗情况,发现一次风机及送风机电流基本不变,而引风机电流随着烟气回流量的增加而明显增大,尤其是在投运一次/二次风组合烟气再循环系统时达到最大;烟气回流风机是导致炉侧辅机厂用电率增加的主要原因。

2.5 烟气再循环对机组运行经济性影响

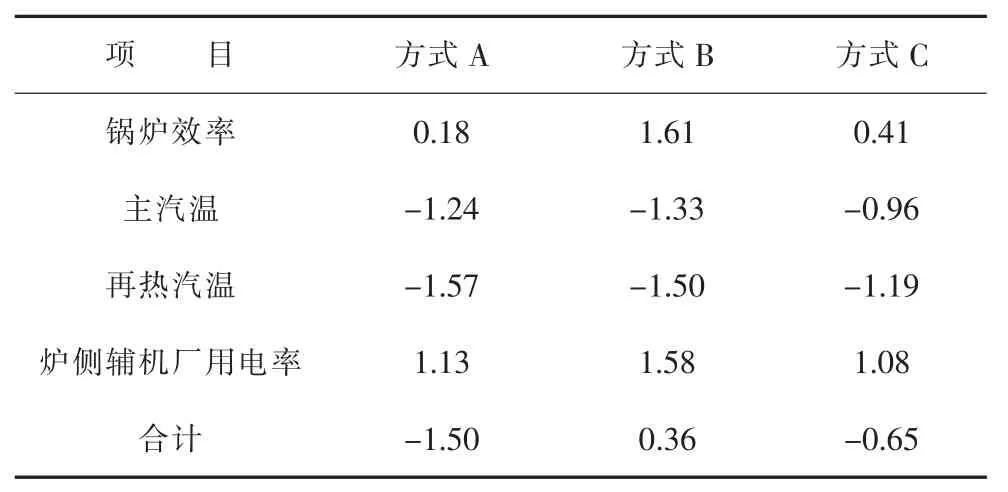

综合考虑烟气再循环对锅炉效率、再热汽温、过热汽温、锅炉侧辅机厂用电率的影响,以同一负荷下未投运烟气再循环系统的工况为基准,计算烟气再循环投运方式对机组运行经济性的影响,结果如表3、表4 所示。

表3 215 MW 时烟气再循环系统对供电煤耗影响 g/kWh

表4 135 MW 时烟气再循环系统对供电煤耗影响 g/kWh

由表3、表4 可以看到,不同烟气再循环投运方式,对机组供电煤耗产生的影响不同:单独投运一次或二次风烟气再循环系统时,机组供电煤耗降低明显,在215 MW、135 MW 负荷,投运一次风烟气再循环最多可降低机组供电煤耗1.50 g/kWh、2.01 g/kWh。投运一次/二次风组合烟气再循环方式时,由于同时运行两台烟气再循环风机,厂用电率增加明显,一、二次风均混入烟气,对于锅炉燃烧工况扰动较大,锅炉效率下降较多,因此机组供电煤耗降低较少甚至有所增加。

3 结语

烟气再循环系统能够明显提高锅炉主/再热汽温、SCR 入口温度,抑制炉内NOx生成,但会增大机组厂用电率,降低锅炉效率。

烟气再循环投运方式对锅炉运行各参数影响效果不同: 一次风烟气再循环,提升再热汽温效果最好;一次/二次风组合烟气再循环方式对提升SCR入口烟温效果明显;二次风烟气再循环,对抑制炉内NOx生成的作用优于其他两种方式。

采用不同的烟气再循环投运方式,会对机组经济性产生不同影响,合理的烟气再循环方式能够降低机组供电煤耗,应根据机组实际情况选取烟气再循环方式。