泡排辅助增压开采工艺应用效果分析

2020-12-10陈晓宇姜宇玲李凌君杜家澄

陈晓宇,姜宇玲,李 牧,李凌君,杜家澄

(1.中石化重庆涪陵页岩气勘探开发有限公司,重庆408014;2.中国石化江汉油田勘探开发研究院,湖北武汉430223)

涪陵页岩气田焦石坝区块开发已逾7年, 部分区块气井进入了产量递减阶段[1-2]。为了气田长期稳定发展, 工区在不断开发部署新井维持产量同时,也不断对排水采气工艺进行深入探索[3]。2017年,工区第一台天然气压缩机在M区块投入运行, 开启了增压开采模式。 2018年,泡沫排水、柱塞先导性试验陆续分别在Y、W区块展开, 并各自取得了良好效果[4-5]。 但随着气井开采程度的增加,受气田水干扰的低压井会越来越多。 鉴于气田泡排辅助气举已取得的良好效果,对组合排水采气工艺进行更多的探索十分必要[6-10]。

1 增压效果变差原因分析

气井增压开采效果受多种因素综合影响,大致有气井自身(能量、井眼轨迹、产水量等)、气井生产制度、压缩机能力、地面增压模式等因素。 涪陵页岩气田M区块有7个集气站点,目前全部进行集气站增压开采[11],即各气井采出气经输气管线到集气站,经水套炉、汇管、分离器,最后到压缩机后进外输管网。 每个集气站根据站上总产气量配置相应数量压缩机组,满足每日处理需求。 各集气站所属气井均为中低压产水气井,敞放生产。

对于M区块而言, 增压效果变差原因主要来自气井自身:页岩气井能量变小,气井产量低于临界携液流量会导致井底积液关井; 气井日产水量大,气井无法及时排出会导致水淹关井;井眼轨迹的影响则主要体现在大垂差的气井中。 在气井水平段,若垂差较大, 水在井筒低位或水平段下部聚积,井下各产气段所受液柱压力不一,从而影响各段产气贡献率[12]。

针对此现状, 开展泡排辅助增压开采工艺试验。 选取M区块的焦页M-1HF、焦页M-2HF井、焦页M-3HF井、焦页M-4HF、焦页M-5HF和焦页M-6HF六口井,进行现场应用测试。 这六口井分属同一区块不同平台,且各气井A—B靶点垂差、无阻流量、日产水量差异性较大,基本情况见表1。

表1 试验井的基本情况

2 泡排辅助增压开采工艺优化

2.1 工艺流程优化

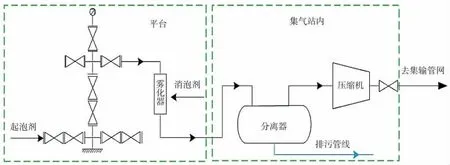

涪陵页岩气田泡沫排水采气工艺现场试验采用的是平台单井起泡、集气站集中消泡流程(见图1)。 起泡剂由气井油套环空注入,消泡剂在分离器前、后进行加注。 该流程优点是便于调整计量泵排量,实时观察消泡效果。 但消泡距离短,且各气井起泡剂加注量不同导致轮换计量时调整频繁、操作复杂[13]。

图1 集气站消泡流程

因此,在现场试验集气站点对泡排流程进行优化,全部采用平台单井起泡、平台单井雾化消泡流程(见图2)。 在各气井油管生产端针阀后加装雾化器,消泡剂实现井口雾化加注。 该流程虽然增加了井口泡排装置,但消泡距离变长,井口一级消泡效果良好,同时排量调整次数相应变少。

图2 平台单井雾化加注消泡流程

2.2 起泡剂用量优化

为了更好发挥泡排对增压开采的辅助作用,在生产现场对增压气井均做了泡排剂加注优化试验。根据日均产水量,以高产水井、中低产水井为例。

焦页M-2井为低压高产水气井, 增压阶段日均产水约15 m3。经过多次试验调整比对(见表2),当起泡剂剂量为50 kg时,周期产气、产水量最多,分别为27×104m3、217 m3。两个试验阶段(50 kg)区别在于3月21日是放喷后开井,5月1日采用提前加注起泡剂方式,后于5月15日因消泡剂泵故障关井。 证明开井方式对高产水气井生产状态有所影响。 后期加强设备维护,优选开井方式可达到良好的生产效果。

表2 焦页M-2井不同起泡剂剂量对比

焦页M-6井为低压低产水井, 增压阶段日均产水均小于2 m3。根据该气井日产水量,结合前期泡排试验所取得经验, 该井初始起泡剂剂量为10 kg,后根据现场生产情况进行调节。 由表3可知,焦页M-6井在采用泡排后,日均产水量逐渐减少,同时油套压差减小,积液排出效果显著。 当起泡剂调至16 kg时,稳产时间最长,产气量与油套压差相对于其他剂量更加合理。

表3 焦页M-6井不同起泡剂剂量对比

3 应用效果分析

6口试验增压气井因井底积液均进入间开阶段。 泡排工艺介入后,在井底产生大量低密度含水小泡沫,降低液体表面张力及重力梯度,改善了井筒内气液两相的流动状态。

由表4及图3、 图4可知,6口增压气井在泡排工艺介入后因积液影响生产的情况得到极大改善,日均产气、产水量均有不同程度增加,油套压差下降明显,气井稳产时间得到延长。

表4 试验气井措施前后生产概况

图3 气井油套压差变化

图4 气井连续生产天数变化

其中,焦页M-1井在增压、泡排辅助增压开采阶段中日均产气均明显超过临界携液流量值,日均产水也都小于5 m3,且水平段穿行类型为上翘型。泡排工艺介入后,其增产及助排效果不大,两个阶段的油套压差变化值为0.35 MPa,是6口试验气井中变化最小的。 稳产时间从9天增长至20天,增加天数仅高于焦页M-2井。 所以,焦页M-1井受生产制度影响较大,后期可通过降至合理配产来延长稳产时间。

焦页M-2井连续生产时间较短, 泡排介入后稳产期增加5天,为试验井组增幅最小气井。 泡排辅助阶段日均产水25.7 m3, 较增压开采阶段增加11.15 m3/d,助排效果显著。 该井无阻流量为4.0×104m3/d,是低压高产水井, 且水平段下倾,A-B靶点垂差451 m。虽然日均产气量在临界携液流量值之上,但后期产气量下降速度较快。 统计该井近10次关井,6次为产气量下降井底积液关井,2次为压缩机故障停机水淹关井,其余2次因起泡剂泵故障积液关井。 可知焦页M-2井稳产时间较短是受出水量大、 气井能量及水平段轨迹综合影响。 同时,高产水气井受设备故障影响较大。

焦页M-3、M-4、M-5、M-6井产气量为(2~3.5)×104m3/d,产水量2.5~6.5 m3/d,为中低产水气井,4口气井的日产气量均与临界携液流量值相近,泡排辅助效果较好。 其中焦页M-5井下倾垂差585 m,可知当日产水量较少、 产气量略大于临界携液流量时,大垂差带来的积液影响很小。

4 结论与建议

(1)试验增压气井在泡排工艺应用后,井底积液减小,井口压力变高,气井生产状态得到改善,在日产水量3~7 m3的低压气井中稳产效果尤为显著。

(2)优化后的单井雾化消泡流程虽井口泡排装置增多,但现场效果较好,且适用性更强。

(3)理论加注量是泡沫排水初次实施指导用量,后期需要结合各井实际生产情况及效果不断调整优化,推行一井一制。

(4)建议加强设备维护管理,减少因设备因素导致气井积液关井频次,尤其是中高产水井。

(5)建议扩大试验井次、区块,继续加强跟踪分析,确保气田稳产上产态势。