浅谈耐火砖在回转窑过渡带的使用经验

2020-12-09巫裕旋潘国文黄少琴

巫裕旋 潘国文 黄少琴

【摘 要】镁砂价格上涨导致镁砖价格翻倍,窑内过渡带使用镁砖增加了生产成本,镁砖导热系数高造成筒体温度偏高,筒体散热大,能耗偏高,熟料标准煤耗在117 kg/t。目前市场不断研发和推广新型耐火材料,硅莫红砖替代窑内过渡带镁铝尖晶石砖推广使用,能降低企业生产成本、提高产品使用性能,对此文章主要分析了硅莫红砖在回转窑过渡带中的使用。

【关键词】硅莫红砖;筒体温度;生产成本;使用寿命;节能降耗

【中图分类号】TQ175.71 【文献标识码】A 【文章编号】1674-0688(2020)10-0121-03

广西鱼峰水泥股份有限公司现有4条规模不同的水泥熟料生产线,二线窑是1986年引进的丹麦史密斯公司日产熟料3 200 t/d的新型干法生产线,窑规格为4.55 m×68 m,2011年之前窑内50~68 m使用抗剥落砖和粘土砖,2012—2016年更换为镁铝尖晶石砖。由于镁铝尖晶石砖导热系数高,造成回转窑筒体温度偏高,从过渡带25 m开始至45 m,筒体温度基本在33~350 ℃,筒体散热造成的熱量损失较大,无形中增加了煤耗。从窑系统能源分布状况分析来看,系统表面散热能耗约为8.6 kgce/t,占系统热耗6%[1]。而筒体表面散热为系统散热主要部分,因此降低筒体表面散热为节能降耗重要环节,另外镁砂价格上涨导致镁砖价格翻倍,增加了生产成本。目前市场不断研发和推广新型耐火材料,硅莫红砖在国内其他回转窑过渡带中有部分使用经验,如能够在广西鱼峰水泥股份有限公司回转窑过渡带推广使用,将对降低生产成本和能耗有很好的促进作用,在此进行相应的技术探讨。

1 生产基本情况

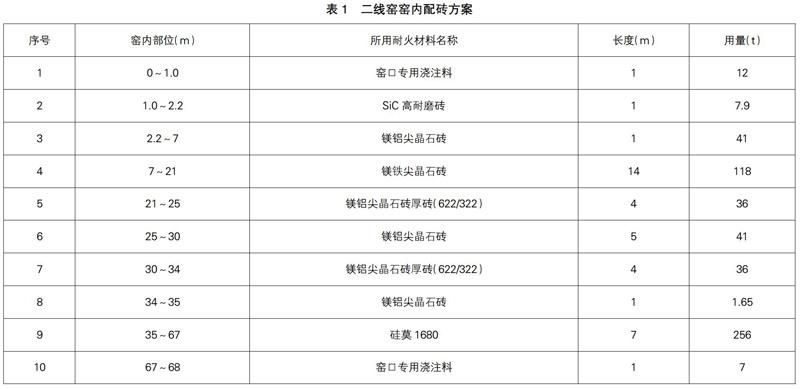

2016年通过对外考察和引进新技术,公司统一配砖,二线窑35 m后更换为导热系数低的硅莫1680耐火砖,更换后筒体温度下降30~50 ℃,卓有成效。但因考虑到两种耐火砖的性能及窑内不同部位耐火材料损坏机理的差异,二线窑内仍有一些部位继续使用镁铝尖晶石砖。技改后二线窑内配砖方案见表1。

2018年,公司面临的问题如下:①随着镁砂价格上涨,镁铝尖晶石砖的价格也随之翻倍,极大地增加了检修及生产成本;②镁铝尖晶石砖导热系数高,过渡带筒体温度偏高,维持在330~350 ℃,筒体散热大,能耗偏高,熟料标准煤耗在117 kg/t,与行业先进水平差距大;③镁砖耐磨性能偏低,过渡带耐火砖因没有窑皮保护,受到物料磨损严重,运行后期偏薄后容易出现高温和掉砖,使用寿命基本维持在9~10个月,制约检修运行周期1年的目标。

2 改造方案

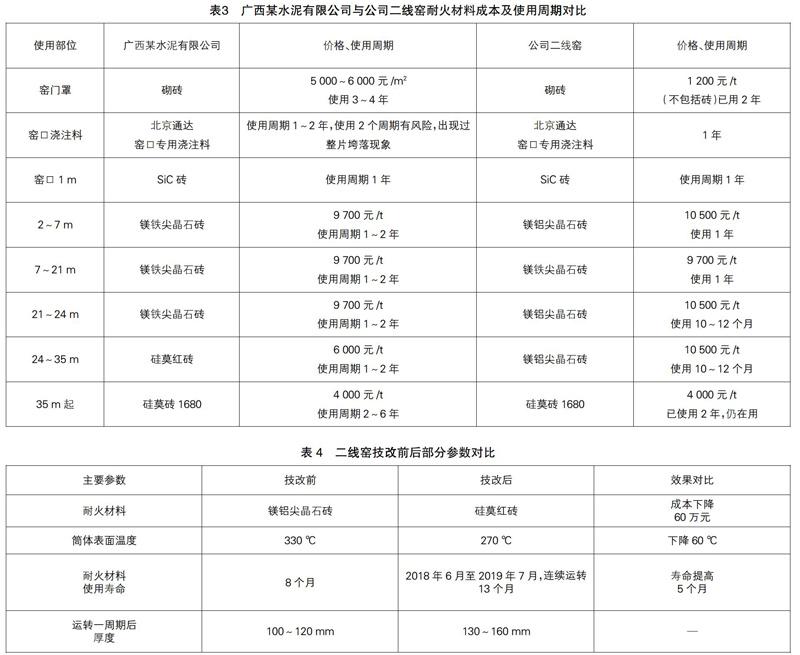

为应对使用镁铝尖晶石砖所导致的问题,改善回转窑筒体配砖方案,公司进行了多次考察。广西某水泥有限公司拥有两条产能为5 000 t/d、规格为4.8 m×72 m的新型干法水泥熟料生产线,其窑内配砖方案曾与公司类似,即在过渡带使用镁铝尖晶石砖,同时也出现了窑筒体温度偏高的问题。因此,从降低筒体温度和熟料煤耗等方面考虑,2015年该公司开始使用导热系数更低的硅莫红砖代替镁铝尖晶石砖(见表2),换砖后窑筒体温度下降40~50 ℃,耐火砖使用周期不变,且没有出现质量问题。

考察过程中从某厂的筒体扫描图看,使用硅莫红砖的过渡带温度显示最高为272 ℃,现场测量实际温度比筒体扫描高20 ℃,且确认现场没有轴流风机进行冷却,因此过渡带实际温度应为290 ℃左右。公司二线窑1月对过渡带进行定检换砖,从23.2 m更换为29.4 m,所使用的耐火砖为奥镁的镁铝铁尖晶石砖,开窑后此处温度也达到360 ℃,常开轴流风机冷却后下降到330 ℃(如图1所示)。相比之下可以看出,使用硅莫红砖代替镁铝尖晶石砖对于降低窑筒体温度、减少散热损失的作用是显著的。

3 可行性分析

综合广西某水泥有限公司与公司二线窑耐火材料成本及使用周期对比(见表3),硅莫红砖与镁铝尖晶石砖相比较,成本更低,使用寿命更长,在过渡带使用硅莫红砖代替镁铝尖晶石砖应该是可行的。如果将公司二线窑21~35 m的耐火砖更换为硅莫红砖,预计购砖成本将下降50万~60万元,筒体温度下降40~50 ℃,筒体散热损失减少,对降低煤耗有很大的促进作用。另外,公司4条窑普遍存在窑筒体温度高的现象,熟料标准煤耗均达到117 kg/t,如果此方案在二线窑试用成功,以后推广到其他3条窑,其降本效果很可观。当然此方案也存在一定风险,尤其是二线窑全年停窑次数比广西某公司高很多,甚至达到40次,反复停窑对耐火砖的使用寿命影响很大,这是技改存在的主要风险。

砌筑施工质量是提高窑砖使用寿命的关键环节,优质的耐火砖,如果砌筑质量不过关,其使用寿命必然大大缩短[2]。因此,在确定好耐火砖方案之后,还要保证砌筑质量,通过选合适的砖和确保砌筑质量,改造方案是完全可行的。

4 技改效果

在2018年检修时,二线窑按照上述方案对窑内耐火材料配置进行改善,将21~35 m由镁铝尖晶石砖更换为硅莫红砖,技改前后对比见表4。由表4可以看出,此次二线窑过渡带耐火材料技改取得圆满成功。

5 技改推广

广西鱼峰水泥股份有限公司一线窑始建于1958年,原为湿法长窑,于2001年进行改造,目前为4 m×56 m日产熟料2 350 t/d的半干法窑,2014年之前窑内固相反应带及过渡带使用抗剥落高铝砖与高强耐碱黏土砖,2014—2018年由镁铝尖晶石砖替代。在使用镁铝尖晶石砖期间,除面临成本及正常生产时筒体温度偏高的问题外,在每个生产周期的末期都会因为筒体温度异常升高而影响正常生产,甚至还发生过多次掉砖红窑事故,且每年停窑大修入窑检查耐火材料使用情况时都会发现过渡带的镁铝尖晶石砖损耗较大,耐火砖剩余厚度较薄,不得不进行更换。

因此,在二线窑技改取得成功后,一线窑也随之在2019年检修时将窑内过渡带的部分镁铝尖晶石砖替换为硅莫红砖。新换砖后,升温是最关键的一个环节,我们按以下经验进行操作,在更换窑砖超过20 m,烘烤时升温速度控制在20~30 ℃/h较为适宜,更换砖衬长度在20 m以内,烘烤升温速度为40~50 ℃/h[3]。经过严格的升温程序投料稳定后,一线窑的过渡带筒体温度由340 ℃降至300 ℃左右,筒体散热损失减少,全年熟料标准煤耗大幅降低,且运转周期末期筒体温度较为平稳,同时购砖成本降低了40万元左右。

6 结语

通过对二线窑过渡带耐火砖技改并推广,广西鱼峰水泥股份有限公司不仅每年节约耐火材料成本100万元左右,且对延长耐火砖使用寿命也有很大促进作用,技改后二线窑创造了窑内耐火砖连续运转13个月的历史记录。另外,筒体表面温度大幅下降,降低体表散热对系统节能降耗也有很大促进作用。对回转窑耐火砖的换砖方案进行调整与尝试,寻求更优、更合理的方案,对节能降耗产生了积极作用。

参 考 文 献

[1]齐砚勇,邓国亮,柯胜强.中国水泥工业烧成系统技术升级路线图之预热器现状与创新性改造[J].新世纪水泥导报,2017,23(1):36-42.

[2]纳杰.关于延长回转窑耐火砖使用寿命的探讨[J].有色金属设计,2017,34(1):62-64.

[3]张志勇.回转窑耐火砖的使用和维护经验[J].新世纪导报,2008,14(2):38-40.