CRTSⅡ型板式无砟轨道高温胀板成因分析和整治研究

2020-12-09吴海睿

吴海睿

摘要:本文根据某运营高铁无砟轨道路高温胀板病害为研究对象,分析轨道板上拱原因,采用新型修补材料,在没有成熟工艺的情况下,提出了注胶+植筋锚固的一整套整治方案,经工程实践证明,方案切实可行、效果良好,可为CRTSⅡ型板式无砟轨道类似病害整治提供借鉴和参考。

关键词:极端高温 无砟轨道 胀板 分析 整治

1 引言

CRTS Ⅱ型板式无砟轨道自京津城际铁路铺设以来,相继在京沪高速铁路、沪杭、宁杭、杭甬、杭长和合福客专等得到了广泛的应用并投入运营。但对CRTSⅡ型板式无砟轨道维修技术和维修方法研究较少,尤其针对CRTS II型板式轨道的力学特性影响的分析还处于起步阶段。随着高铁运营时间的不断增长,国内多条铺设有CRTS II型板式无砟轨道的线路均不同程度的出现了伤损病害。针对CRTS II型板式轨道结构养护维修技术和维修方法的研究显得尤为重要并亟待解决。本文根据某运营高铁无砟轨道路高温胀板病害为研究对象,提出了一整套整治方案,经工程实践证明,该方案切实可行、效果良好。

2 CRTSⅡ型板式无砟轨道系统特点

CRTS Ⅱ型板式无砟轨道系统由钢轨、弹性扣件、预制轨道板、砂浆调整层、连续底座、滑动层、侧向挡块等部分组成,台后路基上设置摩擦板、端刺及过渡板,梁缝处或隧道沉降缝处设置硬泡沫塑料板等组成。轨道板的生产结合线路平、纵断面及实设超高等设计参数经数控机床打磨,有效地减少了扣件与轨道板安装上的误差;轨道板与轨道板间采用张拉锁纵向张拉锁定连接,有效约束板端在活载、温度梯度等荷载作用下翘曲变形,轨道板整体均匀性好,较好地保证线路平顺性和舒适性。

3 高温条件下CRTSⅡ型板式无砟轨道胀板成因分析

高温条件下CRTS Ⅱ型板式无砟轨道变形均发生在轨道板板端和板间接缝处,表现为轨道板四角离缝、高低不平顺较大、板间接缝开裂或破碎以及部分轨道板劈裂、剪力钉拔出等,对结构耐久性有一定影响。通过对发现病害进行梳理分类,无砟轨道胀板病害主要存在多块轨道板连续上拱、多块轨道板间隔上拱、单个轨道板接缝上拱、轨道板横移上拱、轨道板承轨台失效等病害类型。

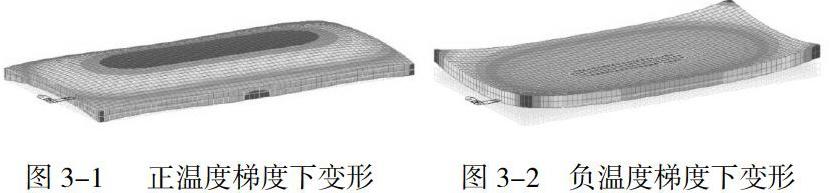

1.极端高温条件下轨道板实际温度梯度高于设计推荐值。从气象资料看出,华东地区夏季部分地区气温均在38℃以上,最高可连续数天突破 40℃,在这种气温条件,根据现场观测,轨道板白天正温度梯度(板面温度高于板底温度)能达到100℃/m,凌晨负温度梯度(板面温度低于板底温度)能达到-50℃/m(高于设计推荐的80~85℃/m和-40~-43℃/m)。轨道板在正温度下,中间凸四角支承板;负温度下中间凹,中间支承板,四个角翘曲,正、负温度交替出现,容易导致轨道板与沥青砂浆层、沥青砂浆层与底座之间产生离缝或离缝扩大。

2.轨道板纵向温度力受温度升高影响轨道结构整体稳定。在极端温度作用下,轨道板纵向上集聚了大量的纵向温度力无法释放,轨道板温度与锁定温度之差为温度变化值,温度变化值每升温1℃,轨道板纵向温度力增加165kN,使轨道板稳定性降低。容易导致板间接缝开裂或破碎以及部分轨道板劈裂、剪力钉拔出,钢轨高低不平顺较大等现象。

3.部分线路轨道板纵连不及时。个别处所张拉锁件缺失或安装不到位、板间接缝混凝土强度不高、板间张拉及浇注混凝土时温度过低或高;轨道板下表面和底座板或支承层表面清理不净或存在浮浆,宜导致砂浆与轨道板和底座板或支承层之间粘结失效或接缝混凝土破损,宜在薄弱地点释放轨道板縱向力,导致轨道板稳性性降低。

4.轨道板离缝在运营状态下,列车活载作用下,轨道板产生的震动、轨道板离缝后雨水的侵入等因素加速了轨道板与沥青砂浆层、沥青砂浆层与底座之间发生离缝的发展。

4 高温条件下CRTSⅡ型板式无砟轨道胀板整治

4.1整治思路

4.1.1整治思路。采用注胶+植筋锚固方式修复可有效阻止轨道变形,其实质是改变轨道结构受力状态,从而约束轨道发生的各种位移导致的轨道结构失稳和破坏。使纵向力传递不到轨道板纵连的宽接缝等薄弱处所,减少宽接缝离缝上拱的可能性,保持轨道结构稳定;同时,使纵向力的传递不至于产生轨道板与水泥沥青砂浆的离缝,减少因轨道板与水泥沥青砂浆的离缝向宽接缝传递的可能性,进一步控制轨道结构的稳定。

4.1.2整治方法。对轨道板翘曲变形引起高低不平顺较大处所,可以对离缝进行注浆(胶)处理,恢复轨道板与CA砂浆的粘结力,增加对轨道板的约束;对轨道板端伸缩导致的板间接缝伤损破碎处所,可以进行植筋锚固、打开板间接缝、板底注浆(胶)、浇注板间接缝处理,以调整轨道平顺度;同时,植筋位置、数量应根据现场病害实际情况进行有关计算。

4.2病害调查

4.2.1现场勘察

现场病害情况调查内容要求详见下表4-1 ,调查人员须认真核对,确保调查内容真实准确。

4.2.2研究方案,一处一方案

根据现场调查病害情况,判断病害整治类型,对锚固区板底注胶、轨道板植筋锚固、轨道板宽接缝解锁、轨道板纠偏、板缝压胶及轨道板修复、轨道板张拉、板间接缝浇筑、板底注浆、宽接缝相邻轨道板植筋、钢轨精调,做到一处一方案,合理安排整治步骤,并提出相关注意事项和质量控制要求。

4.3选用修补材料性能特点

修补材料应适用于CRTS Ⅱ型板式无砟轨道结构病害的快速修复,尤其要适用于运营期天窗时间内的快速高效病害整治。包括轨道板裂缝、缺损,砂浆离缝,宽接缝混凝土快速更换。

(1)砂浆离缝修补TK-A型材料性能特点

①极低的粘度及表面张力,可以渗透到细小的裂缝中;②固化速度快,修补效率高;③较高的粘结强度、抗拉强度和抗压强度,较好的弹韧性,可以对结构起到较好的补强作用。

(2)轨道板裂缝TK-B型修补材料性能特点

①粘度低,可灌入0.5mm以上的混凝土裂缝;②抗压强度高、粘结强度高,能起到很好的结构补强作用;③固化时间可根据环境温度调节。

(3)轨道板缺损TK-H型修补材料性能特点

①良好的早期施工性能。②高抗压强度且不受结构形状限制,具有补强、加固的作用。③良好的界面粘结性。④优良的体积稳定性。⑤化学性能稳定,耐腐耐候性好。

(4)宽接缝混凝土TK-K型修补材料性能特点

①良好的早期施工性能。②匹配的强度发展性能。修补材料30min即可拆模,2h即可达到通车所需强度要求。③良好的界面粘结性。④优良的体积稳定性。

4.4 病害整治方案

病害模型:该处胀板以损伤宽接缝处为中心大里程方向 7 块,小里程方向 7 块轨道板纵向移动;宽接缝混凝土破损;轨道板局部伤损;轨道板纵向移动,轨距块损害。

4.4.1植筋数量计算

钢材抗剪设计值

根据实际工况按公式计算,单边轨道板轨道板植筋数量 n=F总/V=3760KN/57.8KN=68 根,最终确定破损宽接缝两边各值 7 块轨道板,植筋总数为136根。

4.4.2轨道板植筋锚固设计要求

(1)植筋设计位置:1~3号和12~14号轨道板植筋8根/块,4~5号和10~11号轨道板植筋10根/块,6号和9号轨道板植筋16根/块,7号和8号轨道板植筋8根/块,共计136根。轨道板植筋位置详见下图所示。

(2)钻孔设计要求:钻孔直径为35mm,钻孔深度L=480mm,误差±10mm。植筋采用HRB500级Φ28钢筋,钢筋长L=440mm(轨道板内160mm,砂浆层内30mm,支承层内250mm),误差为±5mm。钻孔应垂直于轨道板板面进行,允许偏差1°。

4.4.3施工工艺流程

第一个天窗点:→锚固区板底注胶、轨道板植筋锚固

第二个天窗点(确保天窗施工时间不小于3小时):→轨道板解锁→板缝压胶及轨道板修复→轨道板张拉、板间接缝浇筑→板底注浆→宽接缝相邻轨道板植筋→钢轨精调。

(1)放样钻孔

该处病害共14块轨道板需钻孔植筋,以伤损宽接缝为中心往大小里程算起分别钻孔植筋的根数为8-16-10-10-8-8-8,植筋共136根。放样孔位中心距离轨道板横向中心线205mm,距离挡肩166.6mm。现场采用无震动钻孔设备及专用钻头进行钻孔施工,钻孔前应在植筋设计位置使用雷达或其他设备探测轨道板及底座内的钢筋布置情况,严禁钻断轨道板和底座内钢筋,钻后进行清孔。

(2)植筋锚固

①清孔完成后,对轨道板进行植筋锚固,根据设计方案在第一个封锁点要将宽接缝相邻的两块轨道板共16根钢筋预留不植,所以此次只需植筋120根。②钢筋采用HRB500级Φ28钢筋,钢筋长440mm,植筋前确保孔内干燥洁净,植筋时先用胶枪在孔内注入植筋胶,灌入约孔深的1/2时停止,将钢筋旋转慢入,待钢筋到底后在用植筋胶浆孔内补满,并用铲刀将顶面刮平,植筋完成并植筋胶完全固化后才能进行后续工程施工。

(3)轨道板解锁

锚固区轨道板植筋完成并达到强度后,凿除已伤损的宽、窄接缝混凝土。①轨道板解锁前,要用土工布对相邻的承轨台及梁面进行保护,避免污染。②用宽胶带将解锁处的砂浆离缝封住,避免混凝土细小颗粒进入板底,影响降板效果。③凿除宽接缝上拱处,采用切割机和风镐拆除C55混凝土,凿除接缝混凝土应精细操作,防止伤损轨道板、精轧螺纹钢等。

(4)板缝压胶

轨道板解锁后,如轨道板有劈裂和承轨台失效,对轨道板的板端缝隙进行压胶处理。对轨道板上表面剥落、掉角等采用聚合物水泥砂浆进行修复。①板缝压胶。在离缝位置用1cm的钻头钻孔,每个轨道板单侧钻6-10个孔;钻孔同时用植筋胶将板缝封闭;在钻孔内安装专用注浆嘴和高压软管,待植筋胶固化后,就可进行离缝注胶。②现场可采用人工注浆与注浆机注浆两种方式同时进行。注浆时要注意周边出气孔及压力表的情况,浆液注满后,立即停止注胶。③注胶完成后,待胶体凝固,用铁锤敲掉注浆嘴,打磨机磨平整即可。

(5)轨道板张拉、板间接缝浇筑

轨道板解锁后,将宽接缝里的虚渣清除干净并润湿处理。清点张拉锁件,用张拉扳手从中间向两边对称张拉,要求扭矩450N.m,张拉力50kN/根。轨道板张拉时的环境温度应与底座板张拉锁定时的温度保持一致,困难条件下环境温度不应超过30℃。张拉后在宽接缝中放入已绑扎好的接缝钢筋笼,钢筋笼必须经过绝缘测试方可使用;最后采用聚合物混凝土浇注轨道板窄接缝、宽接缝。通车前,宽接缝修补材料的性能指标性能应不低于C40混凝土相应指标。

(6)宽接缝相邻轨道板植筋

轨道板解锁,降板后,对宽接缝相邻7、8号轨道板进行植筋,植筋根数8根/块。

(7)板底注胶及轨道板修复

①7号、8号轨道板植筋后,按照要求对这两块轨道板进行板底注胶。②利用专用修补材料对伤损轨道板进行修补。③修补好后的轨道板,用角磨机打磨平整即可。

(8)轨道精调

轨道板整治后,用軌道精调小车测出轨道数据,据此对线路进行钢轨精调,使其满足平顺度要求。精调完成后在进行复测,满足开通要求。

(9)离场检查

开通前,组织专人清扫现场各种遗留物,做到工完料清。修复的整治地段逐级提速,安全第一。

5结束语

1.时间验证,效果良好。工务系统对胀板集中整治地段通过结构检查、弦绳测量、添乘、动检车波形图分析等手段进行数个周期全面检查、监控,其轨道结构状态良好、修补材料无明显变化,轨道平顺稳定。

2.预防为主,加强巡查。必须始终坚持“预防为主、防治结合、严检慎修”的高速铁路维修理念,坚持“动态检查为主,动、静态检查相结合,结构检查与几何尺寸检查并重”的线路检查原则。在夏季、冬季和遇极端气温时,应加强重点设备的检查和巡视。

3.防治结合,提倡创新。做好预防工作要掌握病害变化规律,精确检测、全面分析、精细修理,有针对性地整治病害;并提倡积极采用新技术、新设备、新材料、新工艺和先进的施工作业方法,优化作业组织,提高检修质量。

4.长期监测,探索规律。建议对无砟轨道进行长期跟踪监测和观测,研究砂浆与轨道板或底座板离缝、轨道板与宽接缝裂缝的发展变化规律和轨道板离缝周期性轨道不平顺的发展规律。

参考文献

[1]赵国堂.高速铁无砟轨道结构[M].中国铁道出版社.2006

[2][4]TB10621-2009 .高速铁路设计规范[S]

[3]铁运(2012)83 号.高速铁路无砟轨道线路维修规则(试行)[S]