热风阀阀杆镀层失效原因分析

2020-12-09袁军

袁军

(秦皇岛秦冶重工有限公司 河北秦皇岛066318)

1 前言

热风阀是高炉炼铁系统的关键阀门,安装在高炉热风炉系统1200~1450℃的高温热风管道中。热风阀由阀体、阀盖、阀板组成,阀板通过阀杆上下移动完成阀门启闭动作。阀体、阀盖、阀板均通以冷却水,确保热风阀耐高温、耐高压、可靠密封。阀杆与阀盖间设有迷宫环浮动密封以避免外泄露,为了达到其耐腐蚀、耐磨、耐高温的要求,一般在阀杆本体20钢管表面镀硬铬。

2 阀杆镀层的脱落

阀杆在高温、高腐蚀性恶劣气氛中频繁启闭,阀杆及密封填料间良好的耐磨及密封性能是非常重要的,阀杆表面电镀层一旦脱落,会损坏阀杆与阀盖配合处密封填料,造成密封处漏风,热量流失,能源浪费,严重的将引起高炉休风,给用户带来巨大损失。但是随着冶炼新工艺的采用和普及,恶化了热风阀使用环境,热风阀阀杆镀层脱落,阀杆腐蚀质量问题也时常发生。

图1是某钢铁公司使用的热风阀阀杆镀层脱落、腐蚀情况,由图可见,阀杆镀层有片状脱落、也有点状脱落。阀杆基体尤其是与阀板连接部位腐蚀严重。

图1 阀杆镀层脱落

3 阀杆腐蚀产物

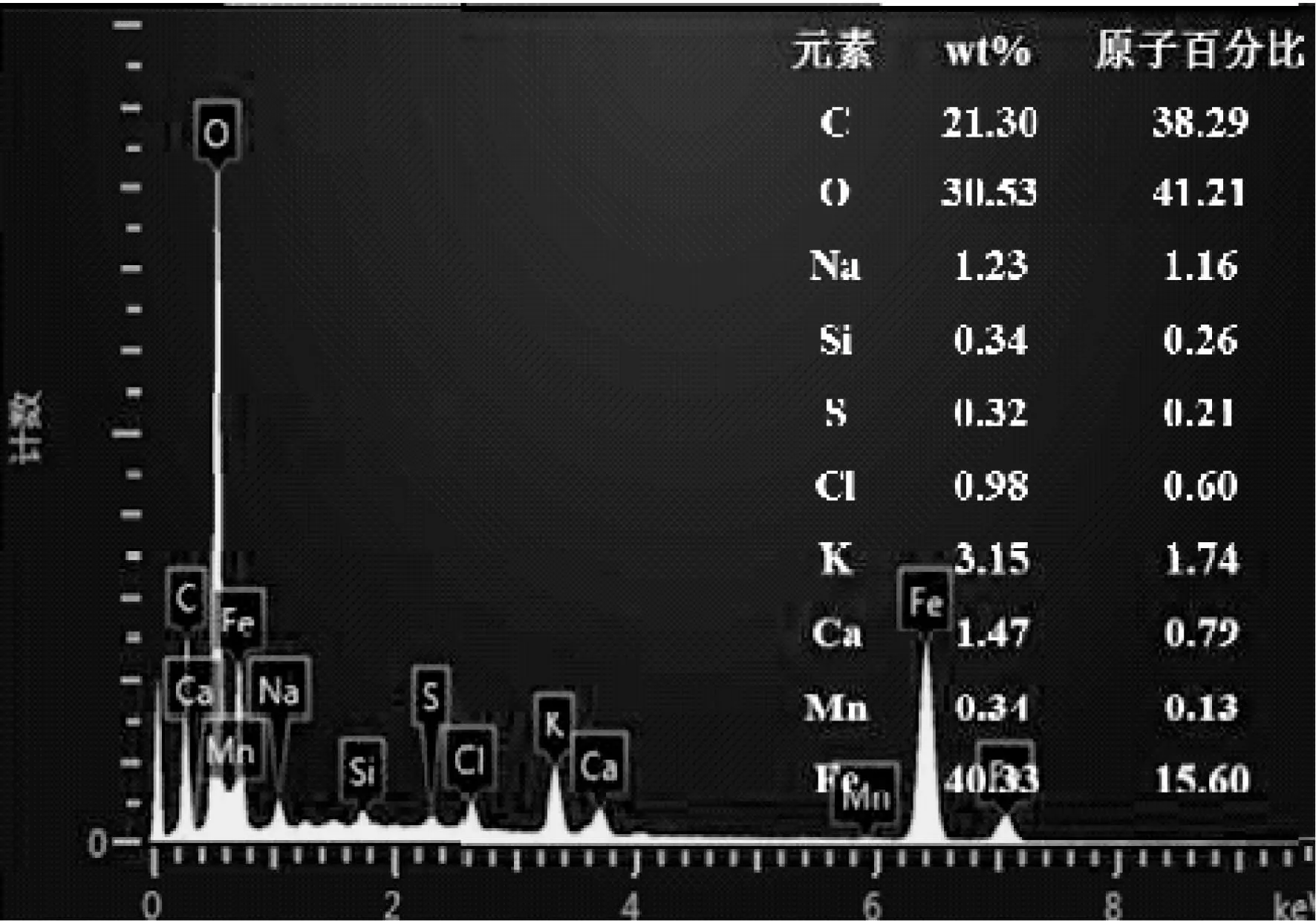

对镀层脱落、基体腐蚀的阀杆进行了取样分析。图2、图3是在阀杆与阀板连接的腐蚀最严重处取样,进行的腐蚀表面能谱分析,结果如下:

图2 表面腐蚀产物SEM形貌

图3 元素面能谱分析结果

从表面腐蚀产物SEM形貌分析,腐蚀表面明显有C、Cl、S、K、Ca等元素的富集,表明阀杆在服役过程中,高炉活性炭气氛和高温引起碳原子在阀杆表面沉积。氧化层的主要腐蚀产物是氧化铁,含有微量的Cl、S等元素,说明阀杆受到了氯气、二氧化硫或硫化氢等腐蚀性气体的腐蚀。

4 腐蚀原因

上述分析结果也说明了高炉气氛中除高炉煤气外,还含有较高的含Cl、S等的酸性气体。资料介绍[1],大高炉原料越来越多的使用进口矿石,运输方式主要是海运,使氯元素含量普遍高于地方矿,导致高炉煤气中Cl元素含量更高。焦炭、煤粉、球团也都是烧结矿所需的原料,同样也不同程度的带入氯化物、硫化物。同时,企业为降低高炉冶炼成本,提高产量,广泛采用烧结矿喷洒氯化钙(CaCl2)溶液、高炉富氧喷煤等技术[2],这些技术的应用也会造成炉气中的酸性组分(SO2、SO3、H2S、HCl等)含量相对增高。当各种酸性组分存留于炉气中,遇其温度降至露点以下时,对管道部件就会造成腐蚀,热风阀阀杆正是处于这样的酸性腐蚀环境中。氯化物、硫化物为酸性介质,与镀层Cr、基体Fe形成了原电池,从而导致阀杆腐蚀,镀层脱落。

即使在中性环境中,氯离子的存在也会对金属材质甚至不锈钢产生腐蚀,因为氯离子的体积小,容易穿透金属氧化膜,金属氯化物水解在微区,形成酸性环境,使得金属氧化膜结构被破坏,从而发生腐蚀。

那么,能否最大限度地隔离腐蚀环境,让腐蚀无孔可入呢?

5 阀杆镀层质量分析

鉴于热风阀阀杆的工况条件,阀杆需要耐高温、耐磨、致密性高、镀层无孔隙且结合牢固,镀层厚度0.08~0.15mm,硬度HV≥850。对于上述要求,进行如下试验:

1)电镀层孔隙试验[3]

采用贴滤纸法确认电镀层是否存在孔隙。

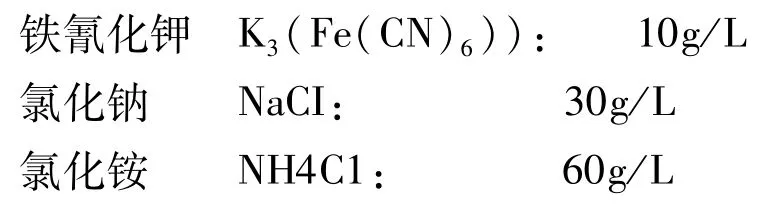

试验溶液:用蒸馏水配制含有下列成分的溶液:

试验步骤:

(1)保持试验环境的清洁,避免空气中弥漫有铁粉。

(2)用乙醇或其它适当的除油剂彻底除去待测表面的油污,用蒸馏水洗净并晾干。

(3)将浸有上述试验溶液的滤纸紧密贴附在待测表面上保持10min,若滤纸在此期间干燥了,可滴试验溶液少许将滤纸湿润。

(4)10分钟后取下滤纸,观察与镀层接触的表面。

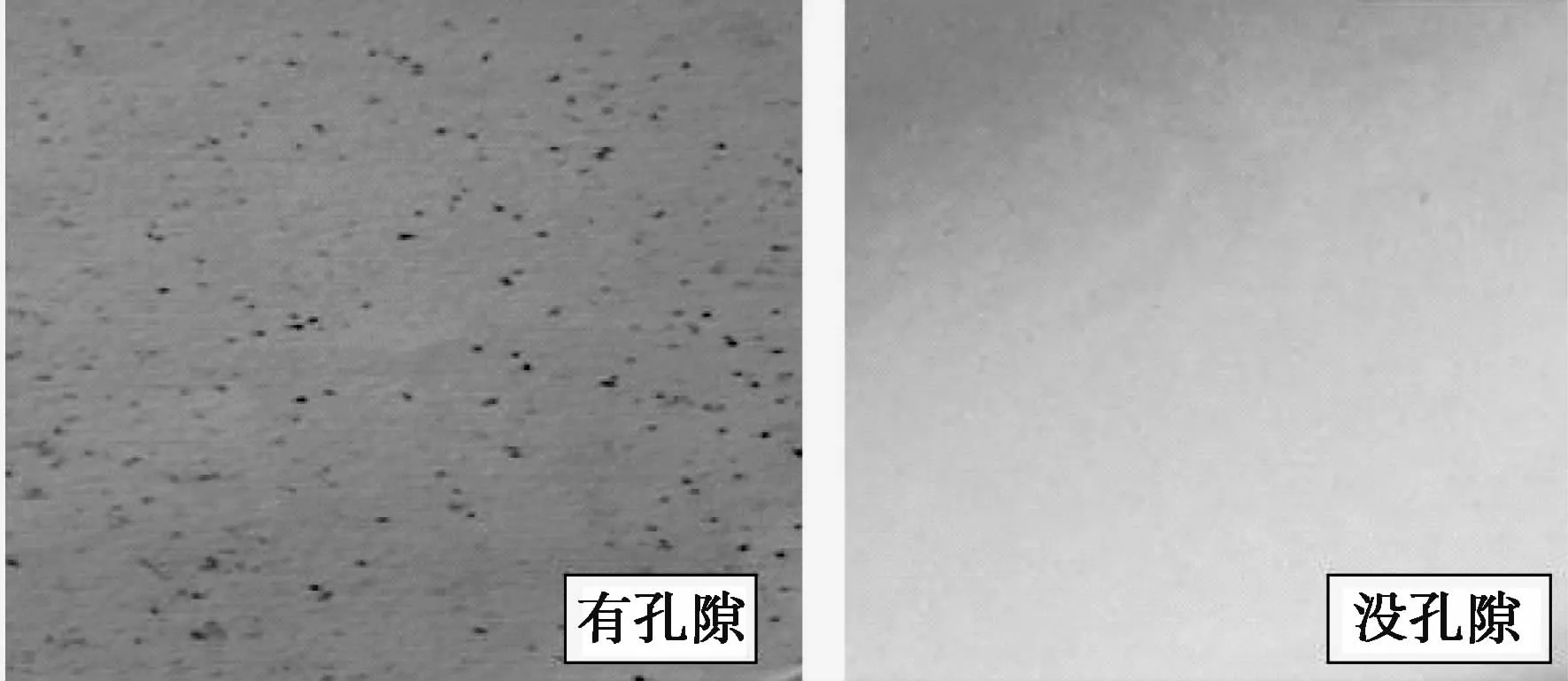

如果滤纸上有蓝色印痕,这是基体铁与溶液的反应产物,表明镀层上有通达钢铁基体的孔隙。图4是电镀层有孔隙和没有孔隙检验结果对比。

图4 有孔隙和没有孔隙检验结果对比

阀门长期工作在热风管道中,管道内存在多种气氛,属于弱酸性介质。如果镀层存在孔隙,每个孔隙即与管道内弱酸性介质形成一个微原电池,基体材料铁与镀层材料铬为两个电极,形成电化学腐蚀,造成电镀层腐蚀脱落。

镀层存在微孔隙,是阀杆腐蚀的原因之一。

2)电镀层与基体结合强度

划格试验采用30°锐刃的硬质钢划刀,在阀杆镀层上划1mm的方格,磨擦观察在此区域内镀层从机体上的剥落情况。如果剥落,则镀层附着力弱,说明镀层与基体结合强度低。如果电镀层与基体结合不牢,容易使氧化性介质进入镀层与基体之间,加速镀层的腐蚀脱落,这是阀杆腐蚀的原因之二。

3)电镀层表面粗糙度

电镀阀杆粗糙度要求Ra不大于0.8μm,粗糙度达不到要求,既容易形成孔隙,又容易在使用过程中磨损。这是阀杆腐蚀的原因之三。

4)电镀层硬度

要求镀层硬度,防止阀板启闭过程中,阀杆镀层被填料以及填料处粉尘划伤或磨损,导致阀杆基体腐蚀,这是阀杆腐蚀的原因之四。

同时,电镀层表面不允许有起泡(起皮)、花纹、麻点、磕碰等缺陷。这些缺陷很容易造成电镀层腐蚀脱落。

通过以上分析知道,恶劣的高炉工况条件是设备生产厂家无法左右的,只有生产出满足用户工况条件的产品。本课题中只能针对阀杆镀层质量问题产生的原因,采取措施,从根本上解决镀层质量问题,防止微孔腐蚀,防止镀层脱落。

6 质量保证措施

为保证电镀层质量,消除镀层孔隙,提高电镀层与基体结合强度,满足粗糙度、硬度要求,杜绝表面缺陷,采取以下措施:

1)对电镀阀杆严格技术要求:

(1)阀杆在机械加工前必须去应力退火,以防后续使用过程中阀杆本体受热变形,镀层脱落。

(2)镀前阀杆表面粗糙度Ra值不大于0.8μm。

(3)镀前必须经过酸洗处理,彻底去除阀杆表面氧化层、油污等。

(4)镀层要求耐腐蚀性硬铬。

(5)镀层厚度0.08~0.15mm。

(6)镀层硬度不小于HV850。

(7)镀层不允许有通达基体的孔隙。

2)严格电镀溶液要求:降低镀液浓度,优化电镀溶液配方:铬酐(CrO3)50g/L;硫酸(H2SO4)0.3g/L;氟硼酸钾(KBF4)0.4g/L。

3)严格控制杂质含量

选择与镀液不发生反应的挂具、夹具,避免形成杂质离子。

4)镀前表面酸洗处理

将阀杆浸入含有硫酸(H2SO4)120g/L、缓蚀剂0.3~0.5g/L,50~75℃的酸洗液中,停留一段时间,直到将表面污物除净为止。酸洗处理后的阀杆要尽快电镀。

5)阀杆镀前预热。

镀前阀杆先浸入在镀液中停留10~15min,待温度均匀后再通电实施电镀。

7 结语

通过以上技术手段,形成了有效的生产保障措施和流程,保证了电镀层质量。近几年,有关阀杆电镀层脱落、腐蚀的反馈越来越少,基本满足了用户高风温、高风压、强化冶炼的工况条件,提高了热风阀使用寿命,取得了良好的经济效益和社会效益。