装配式脱硫换热一体化装置方案研究

2020-12-09徐镇赵麒石久胜马爽金洪文长春工程学院能源动力工程学院

文_徐镇 赵麒 石久胜 马爽 金洪文 长春工程学院能源动力工程学院

目前我国90%以上的脱硫技术为湿法脱硫技术,而湿法脱硫塔在建造和运行上存在以下问题:①脱硫塔建设或改建周期较长,投资成本较高。②在锅炉长期运行时期由于锅炉排烟温度高造成的脱硫水耗和能耗较高的问题。③脱硫塔长期运行下排出的净化烟气的温度过高造成能量浪费的问题。④脱硫塔内温度过高或过低都不利于脱硫反应的发生。⑤脱硫塔内循环水中的低温热能难以高效利用的问题。

国内大量研究机构的专家学者对以上问题进行了深入研究,在以往对脱硫余热利用技术方面,往往是通过空气预热装置和省煤器以及轮转式换热器(GGH)、余热锅炉等方式对烟气余热进行有效利用。由于过热的烟气当中还蕴含着大量的低品位余热,虽然已经有一些余热回收利用手段,但低品位余热回收的利用率较低。

方豪对低品位的工业余热回收用于城镇供热进行了较为全面的理论分析,阐明了低温余热供热工程的解决方法,并且成果可用于指导低温余热利用工程的设计、优化和运行,说明利用大量的低温工业余热供暖是可行的。随后,魏茂林等人通过对电厂尾部的脱硫塔改造,以在脱硫烟气尾部增加喷淋塔的直接接触换热方式回收烟气余热,将脱硫后的烟气温度从50℃以上降低到39℃,SO2排放量降低50%。田瑶对电站锅炉的余热利用进行了研究,研究表明不设置回转式换热器(GGH)的脱硫系统能极大地降低水耗,且由于要回收大量的低品位热能需要较大的换热面积来实现余热回收利用。吴淑梅采用CFD数值模拟技术模拟了在烟气进入脱硫塔前加装烟冷器低温脱硫余热回收后的脱硫效率,发现低温余热回收后有利于脱硫反应,脱硫效率提高了0.63%且脱硫水耗也随之降低了。

大多余热利用方式为脱硫前余热利用及对脱硫后烟气或脱硫废水的余热利用,对于发生脱硫反应的脱硫环境并没有得到有效的改善,同时脱硫反应为放热反应,喷淋的脱硫水会和较高温的烟气换热,水吸热后汽化放热,因此脱硫后的烟气往往含湿量较高,容易造成湿烟囱,白色烟羽等现象。因此,脱硫时的余热回收亟待研究。

针对以上研究的问题和结论,本文提出一种新型装配式脱硫换热一体化装置,用于改善脱硫塔建设周期较长的问题,同时解决大面积的换热面的问题将脱硫中余热回收,达到合理的脱硫反应温度提高脱硫效率降低脱硫水耗,然后将回收的脱硫余热经热泵升温后用于城镇供热,达到节能减排双重效益

我国的湿法脱硫方式常常是采用石灰石-石膏法的方式脱硫塔建设高度一般达20m以上,其建设周期较长。本文将探讨以膜式水冷管屏为脱硫塔内部换热及支撑的结构回收脱硫塔烟气余热代替原有的以钢板焊接的钢板喷淋塔,在不改变湿法脱硫塔内部结构和脱硫参数的情况采用预制膜式水冷壁的方式以工厂模块化配件预制,运至现场组装,缩短建设工期。

除此之外,可以对烟气余热回收利用热泵进行城镇化供热的方式进行改良,大连理工大学的端木琳教授和江苏双良集团公司在热泵余热回收系统的发明专利,都只是对脱硫后的余热废水进行利用。而采用膜式水冷壁结构的脱硫塔可以直接将管壁内的冷水通过内管导热回收较高的脱硫反应的温度,提高脱硫效率,同时冷却水回收热量后用作热泵的低温热源。

1 方案设计

1.1 主要装配件

膜式水冷管壁常常用作锅炉受热面,由鳍片和钢管焊成的气密性较好的管壁结构,还可以减轻脱硫塔的支撑荷载力。膜式水冷壁适合大型机械化生产,可以通过工厂预制膜式水冷壁装配件,根据工程规模的需要运送至现场进行组装。目前膜式水冷管壁主要有以下几种:①轧制好的鳍片管排成一排焊制成一整块,送至现场,焊接工作量较小。②形式与①相近但间距不同,根据不同工程的要求采用不同的间距鳍片和光管排好焊制成块。③只采用光管,通过烧熔焊的方式连接成块,此类水冷壁间距较小。④在光管水冷壁上增加涂有耐火水泥的销钉形成的成块的膜式水冷壁。

膜式水冷壁作为脱硫塔的主要装配件具有气密性好,成块工厂化制作,安装简单方便,传热面积大的特点。膜式水冷壁广泛应用于大型高温高压锅炉中,技术较为成熟。

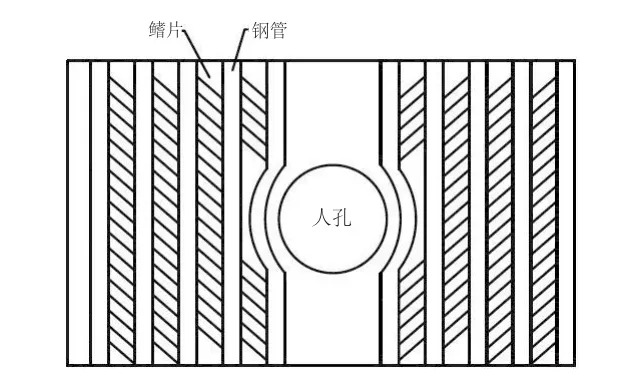

脱硫塔在建造和运行当中需要开设人孔进入,需要在底部,喷淋层各层和除雾区各层开设人孔,而采用膜式水冷壁在工厂成块的预制配件时,应当将人孔旁的水冷管弯曲,以保证预留足够大小的人孔位置,图1为预制膜式水冷壁成块时开孔水冷管避让形式。

图1 成块的膜式水冷壁避让人孔形式

1.2 余热回收原理

膜式水冷壁作为脱硫塔余热回收的原理为通过喷淋水和烟气换热后,较高温的脱硫水和高湿烟气凝结的凝结水附着在水冷管壁形成水膜,管壁内走低温工艺冷水,通过管壁的水-水换热吸收脱硫余热,其主要换热方式为间壁式导热,以及烟气的辐射换热量,除此之外,还有喷淋脱硫水和烟气反应时放出的化学反应热。

式中Q—膜式水冷壁得热量,kWQ1—通过水冷管壁对流和导热得热量,kW;Q2—脱硫塔内烟气辐射得热量,kW;Q3—脱硫化学反应放热量,kW。

膜式水冷管壁主要是通过管壁间的导热进行间壁式余热回收,由于脱硫烟气的温度一般为120~160℃的烟气,其辐射换热量较小,同时因脱硫化学反应热主要是对塔内脱硫液滴的影响较大而对管壁温度的影响较小,因此忽略Q2,Q3方便计算,可以近似将膜式水冷壁的热量为管壁热传导得到的热量。则通过导热输入管壁内的热量为:

式中Q1—通过水冷管壁导热得热量,kW;K—膜式水冷壁管传热系数,W/(m2·K);A—膜式水冷壁的换热面积,m2;△tm—对数平均温差,K。冷却水的水流量由换热量反算得到:

式中M—水冷壁冷却水的质量流量,kg/s;Cρ—冷却水的比热容,J/(kg·K);Ti和To—冷却水的进出口温度,K。

1.3 SO2气液传质

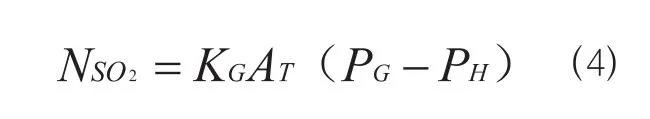

根据双膜理论,二氧化硫的吸收速率为:

式中 NSO2—二氧化硫的吸收速率,mol/s;KG—以气液分压差表示吸收推动力的总传质系数,mol/(m2·s·Pa);AT—气液传质的总面积,m2;PG—气象主体中的二氧化硫分压,Pa;PH—与液相主体中的二氧化硫浓度相平衡的分压,Pa。

脱硫反应的气液传质是十分复杂的,二氧化硫在水中的溶解度随着温度增大而减小,降低脱硫反应温度可以增大气液传质的推动力,增大其传质系数,但降低温度会使得分子的热运动减小影响分子扩散速率从而增大脱硫反应吸收阻力,因此,控制合适的脱硫反应温度可以降低吸收塔液相主体的二氧化硫平衡分压,使得气液传质在较适合的温度下发生,以提高脱硫效率。

2 方案对比

与传统的常规湿法脱硫塔相比,采用膜式水冷壁的脱硫换热装置具有较强的装配性,以工厂化预制配件,现场组装的方式,缩短建设工期,降低施工人工成本,具有明显的优势。同时,膜式水冷壁的冷却水对脱硫塔内的高温脱硫环境具有降温的作用,可以改善脱硫反应温度过高的现象。将回收的低温热能作为热泵的低温热源,通过热泵提升二次网供热回水的温度用于城镇供热。

2.1 余热利用方案分析

将常规脱硫塔利用热泵余热回收系统,与采用膜式水冷壁的装配式脱硫换热装置结合热泵的余热回收系统对比,后者在余热利用效率和降低二氧化硫排放上都有明显的优势,若是同时建造,后者更是大大缩短了施工周期和系统投入成本。同时,由于减低了板式换热器所影响的低温热源温度,后者对于提高热泵的COP有更大影响。

2.2 经济性分析

湿法脱硫塔和它的余热回收系统经济性分析选用费用年值、净现值作为系统投资盈利的评价指标。

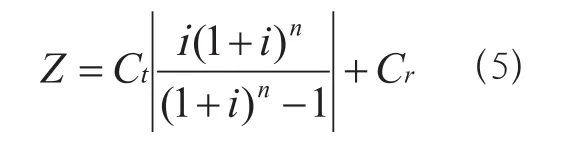

费用年值包括脱硫塔及热泵的初投资和运行管理费用,计算公式如下:

式中Z—费用年值,元/a;i—年利率,10%;n—设备使用寿 命,年;Ct— 初 投资,元;Cr— 年运行 费用,元 /a。

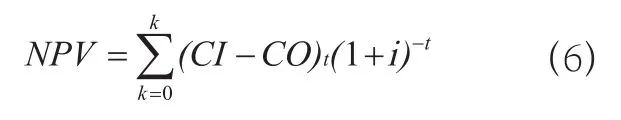

净现值是通过计算方案寿命期内每年的现金流量,按照一定的折现率折算到投资期初,将各年现值进行累加得到净现值,其计算公式如下:

式中NPV—净现值,当净现值≥0时则方案可行;CI—流入净现金;CO—流出净现金;i—基准收益率;k—设备的寿命期。

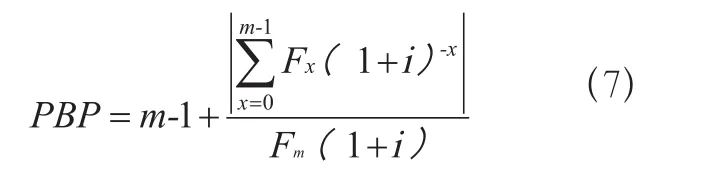

动态回收期反应了方案回收投资成本的速度,在设备寿命期内,回收期越短则方案盈利越多,若回收期超过设备寿命期则方案不可行,其计算公式如下:

式中m—累计净现金流量首次成为正值或等于零的年数;Fx—第x年的净现金流量;i—基准收益率。

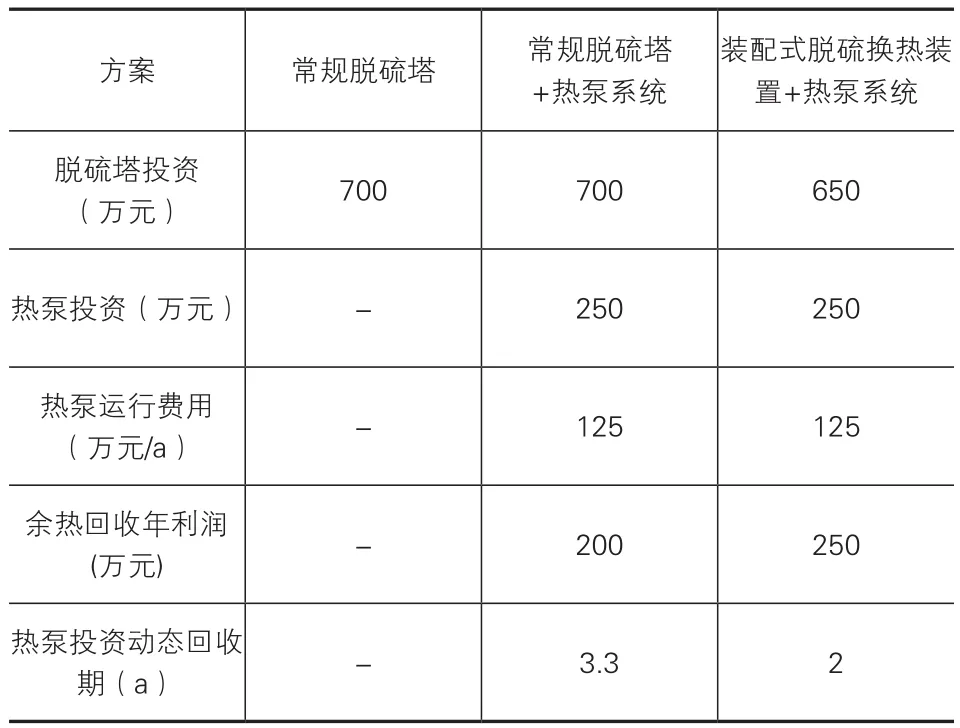

以40t/h锅炉的脱硫塔余热回收系统为例,根据其初投资、运行投资、余热回收效益作对比。结果如表1所示。

表1 40t/h脱硫塔投资与效益方案对比

3 结语

采用工厂化预制膜式水冷壁结构替换钢板结构的脱硫塔,可以有效地缩短施工周期,且组装方便,便于吊装,节省施工成本,降低脱硫烟气处理设备的投资费用,同时能够利用烟气余热供热回收建设成本,具有较好的经济性。

水冷壁结构具有良好的密闭性,可以有效防止烟气中的腐蚀性物质和飞灰,通过导热的方式加热管壁内冷水,同时能够改善脱硫塔内部过热的工艺环境,降低塔内温度,使塔内湿烟气凝结,提高脱硫反应效率,同时回收凝结水降低脱硫塔耗水量,达到节能提效的目的。

水冷壁换热后的冷却水直接供给热泵,用于城镇供热加热二次网回水,提高锅炉热效率。可以减少安装板式换热器的费用,同时提高低温热源的温度,提高热泵的COP,较好地利用尾部烟气余热。

与其他脱硫塔建设方案对比,采用装配式脱硫换热装置的余热回收系统,能带来更显著的经济效益,更快地回收热泵投资、建造费用。