工业园区废水处理工程案例

2020-12-09孙阳光大水务科技发展南京有限公司

文_孙阳 光大水务科技发展(南京)有限公司

山东淄博某化工园区,目前园区累计入驻规模以上企业25家,重点发展医药化工、农药化工、 精细化工、化工机械制造等主导产业。园区投产企业主要包括制药企业及精细化工企业,生产产品有FAA项目,阿司匹林、安乃近、氯代特戊酰氯、氯乙酸和三甲基乙酸项目等。园区企业废水经企业配套污水处理站处理后水质要求达《污水排入城市下水道水质标准》(GB/T31962-2015),通过一企一管形式接入园区污水处理厂处理并达标排放水体,本文介绍了园区废水处理系统的工艺流程及各处理单元的设计参数及调试情况,期望为同类型的园区废水处理项目的设计提供参考依据。

1 设计水量与进出水水质

依据项目前期现场调研数据,结合园区的近远期规划要求,设计总处理规模为10000m3/d,近期建设处理规模5000m3/d,占地面积21100m2。

收纳废水主要为高浓度有机废水,其特点是组成复杂,有机污染物种类多、浓度高,CODcr值和BOD5值高且波动性大,废水的BOD5/CODcr值差异较大,NH3-N浓度高,色度深,毒性大,固体悬浮物SS浓度高。

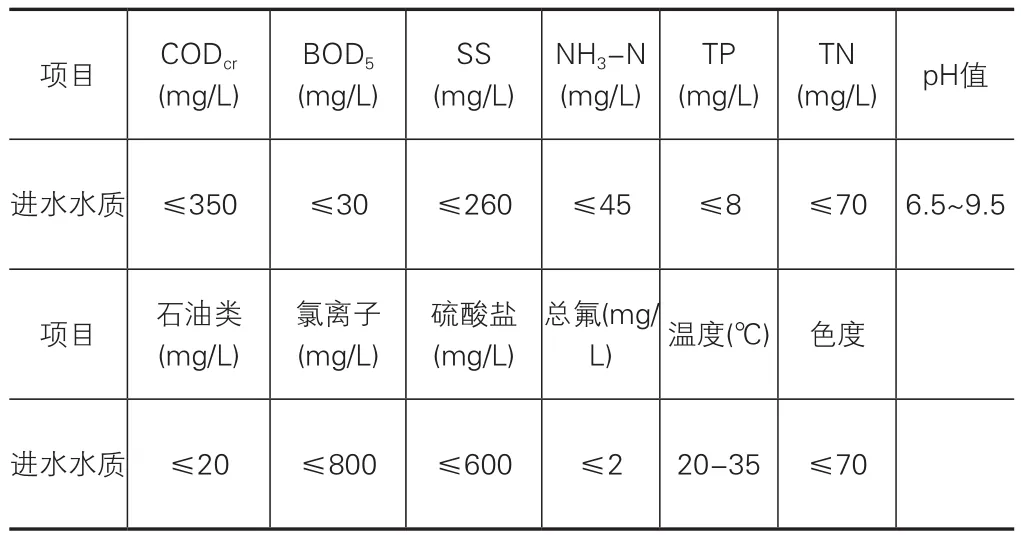

参照《污水排入城镇下水道水质标准》(GB/T31962-2015)B等级标准以及根据鲁质监标发[2014]7号要求,确定污水处理厂设计进水水质,详见表1。

表1 设计进水水质

根据当地环保局要求,出水水质执行《城镇污水处理厂污染物排放标准》(GB18918-2002)中一级A排放标准,确定污水处理厂排放标准如表2所示。

表2 设计出水水质

2 工艺流程

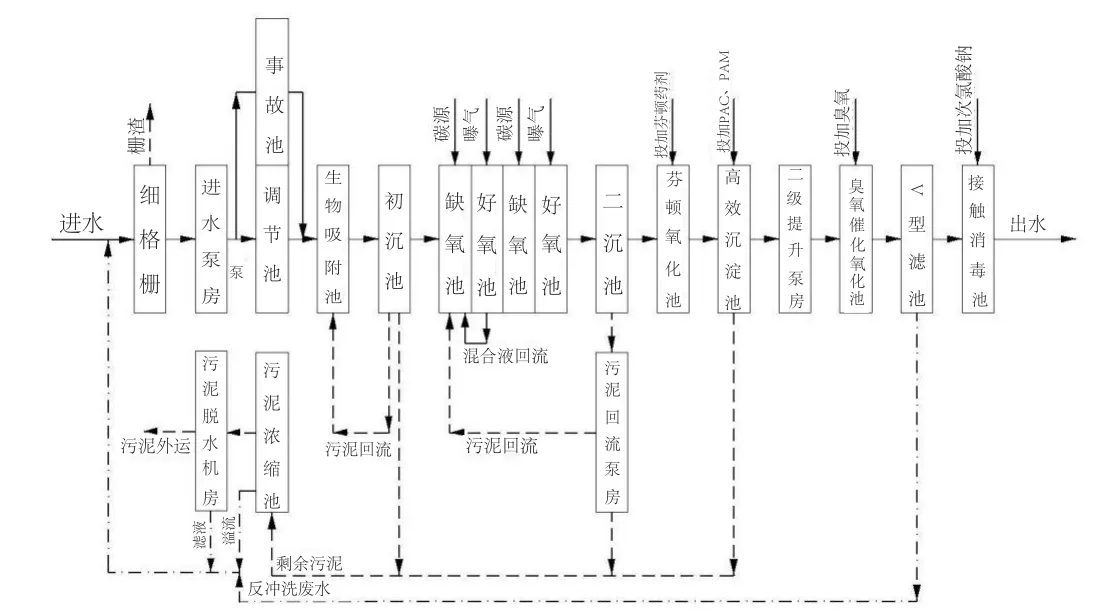

污水处理厂接纳污水后首先进入细格栅,经提升泵提升进行预处理,去除污水中的大块漂浮物和无机砂粒。经过预处理后的污水进入调节池和生物吸附及初沉池,生物吸附及初沉池出水进入AOAO生物池,利用微生物作用去除污水中的NH3-N、总氮等,AOAO生物池出水进入二沉池进行泥水分离。进水水质恶化时污水可先由提升泵提升进入事故池,处理后再逐步提升进入生物吸附及初沉池处理。AOAO生物池和二沉池出水进入芬顿氧化池,通过投加芬顿药剂分解去除难降解有机物后再进入高效沉淀池,高效沉淀池前投加助凝剂,经过混凝沉淀后,去除部分TP和SS,再经二级提升泵房提升后进入臭氧催化氧化池进一步去除难降解有机物,再进入V型滤池,进一步去除SS,保证出水达标。过滤后的水进入接触消毒池,通过向消毒池中投加消毒药剂进行消毒处理,达标后排放。

生物吸附及初沉池排泥、二沉池排泥及深度处理产生的化学污泥进入污泥浓缩池后一并进入污泥脱水机房进行处理,脱水至含水量低于60%后污泥外运处置,工艺流程详见图1。

图1 园区废水处理工艺流程

3 工艺构筑物简述

3.1 细格栅及进水泵房

进水原水为园区各企业污水处理站出水,不含大的杂质,因此本工程不设粗格栅,细格栅作为污水处理厂内第一道处理工序。细格栅去除进水中的杂质,以保证进水提升泵房的正常运行。

格栅井设置循环齿耙式格栅除污机2套,过栅水深H=1.0m,过栅流速v=0.9m/s,栅条间隙b=5mm,格栅倾角α=60°,过栅水位差△hmax=200mm。进水泵房设置可提升式不堵塞潜水污水泵及提升设备,近期配备2台,1用1备,变频控制。

为准确、快速了解当地违法猎捕情况,积极与当地乡镇政府、边防派出所协调、沟通,在共同努力下,实现了综合部署、联合巡逻、定点蹲守多措并举,为执法行动提供了有力保障。执法人员不畏山路艰险,经常在凌晨2点到重要林区进行蹲点守候,并不定时到宾馆、饭店、市场、码头等开展突击检查,确保无漏网之鱼。

3.2 生物吸附及初沉池

考虑到收纳废水主要为高浓度有机废水,具有组成复杂,浓度高,波动性大的特点,因此在进生物处理单元前,通过设置生物吸附及初沉池,采用高污泥负荷,利用活性污泥的吸附絮凝能力,将污水中的有机物吸附于活性污泥上,利用生物吸附池有较强的絮凝、吸附和降解有机物的能力,将产生的大量生物污泥在初沉池内沉下,大部分有机物质以剩余污泥方式排除系统外,此工艺段可去除大约40%的有机物,同时起到对后续处理单元水量及水质调节和缓冲作用。

生物吸附池和初沉池合建,生物吸附池采用半地下式钢筋混凝土矩形池体,初沉池采用辐流式沉淀池,生物吸附池设置1座,单格尺寸为6.0m×4.0m,有效水深为6.0m,停留时间为35min,污泥回流比为50%;初沉池设置2座,单座沉淀池直径Ф=9m,表面负荷p=1.97m3/m2·h;配套中心传动刮泥机及污泥回流设施。

3.3 AOAO生物池和二沉池

生物处理单元具备脱氮及降解有机物的功能,分缺氧区和好氧区,好氧区可以去除有机物和硝化的功能,硝化液回流至缺氧段,在反硝化菌的作用下发生反硝化反应变成氮气达到脱氮的目的。本工程的进水为园区工业废水,存在水质波动的可能性,所以生物池选择完全混合式的水流方式,完全混合式池体中的污染物浓度相同,可直接将进入到生化池中的高浓度污染物稀释到池中的浓度水平,因此其抗冲击能力较强;并且全池的需氧量相同,可节省能耗,生物处理以脱氮为主要目的,设计中采用两级AO工艺。

AOAO生物池采用半地下式钢筋混凝土矩形池体,设置1座(2组),单座平面尺寸为30m×25m,有效水深H=6.0m,设计总停留时间T=18.6h(缺氧区t1=5.0h、好氧区t2=9.6h、缺氧区t3=3.0h、好氧区t4=1.0h),设计污泥回流比100%,混合液回流回流比400%,需氧量380kgO2/h。二沉池采用半地下圆形钢筋混凝土结构,池型采用中进周出辐流式沉淀池,设置2座,表面负荷p=0.81m3/m2.h。

3.4 芬顿氧化+高效沉淀+臭氧催化氧化

本工程处理污水为园区工业污水,污水生化性极差并且含有大量难降解的CODcr,因此CODcr为重点控制指标。考虑到工业废水中含有的CODcr难以生化降解,通过常规处理工艺去除存在一定难度,考虑在二沉池之后采用芬顿氧化+高效沉淀+臭氧催化氧化联合工艺去除出水中的难降解的CODcr污染物,确保出水CODcr达标排放。

芬顿氧化池,采用半地下式钢筋混凝土结构,设置1座(2组),有效水深为5m,总停留时间90min(调酸时间15min、反应时间60min、调减时间15min)。高效沉淀池设1组,为矩形钢筋混凝土结构,由混凝池、絮凝反应池、高效沉淀池组成。混凝池混凝时间为3.1min,絮凝反应池反应时间为15.3min,沉淀区斜管表面负荷率12.2m/h。臭氧催化氧化池,采用地上钢筋混凝土矩形池,设置1座(2组),停留时间为1.5h,臭氧投加量为80mg/L。

3.5 V型滤池

进一步去除经过污水中的污染物,确保本工程污水处理的二级出水SS达到一级A的要求,并通过二级提升泵房及超越管路设置,可将V型滤池调整至臭氧催化氧化池之前运行,保证臭氧催化氧化池进行SS小于10mg/L,催化剂填料不板结。

V型滤池,采用钢筋混凝土矩形池体,过滤速度为5.9m/h,反洗水强度5L/m2·s,表面扫洗强度为1.5L/m2·s,反洗风强度为15L/m2·s。

3.6 污泥脱水单元

本工程初沉池剩余污泥、AOAO生物池剩余污泥、高效沉淀池化学污泥,排至污泥浓缩池,进泥含水率约99.2%,出泥含水率约98%,经浓缩后的污泥进入高压隔膜板框压滤机系统处理至含水率≤60%,外运处置。

污泥浓缩池,采用地上式钢筋混凝土结构,设置1座,直径12.0m,污泥固体负荷100kgDS/m2·d,配套设置中心悬挂式污泥浓缩机;污泥脱水机房为轻钢结构房间,进泥含水率98%,出泥含水率60%,采用高压隔膜压滤机脱水,过滤面积400m2,2台(1用1备),污泥含水率小于60%后,外运最终处置。

3.7 臭气收集处理单元

本工程采用生物滤池除臭工艺,生物滤池除臭具有除臭效果稳定、不易堵塞、能耗较低、运行管理简便等优点。主要的除臭流程:臭气源密闭系统→臭气收集系统→风机→布气管系统→生物滤池除臭系统。

细格栅及进水泵房、调节事故池、生物吸附及沉淀池、AOAO生物池处理区每小时换气次数取6次,臭气处理总量为14160m3/h;污泥脱水机房、污泥浓缩池、事故池,污泥处理区每小时换气次数污泥浓缩池取6次,污泥脱水机房取10次,污泥处理区臭气处理总量为14668m3/h,臭气总处理规模39526m3/h。

4 工程运行

4.1 调试数据

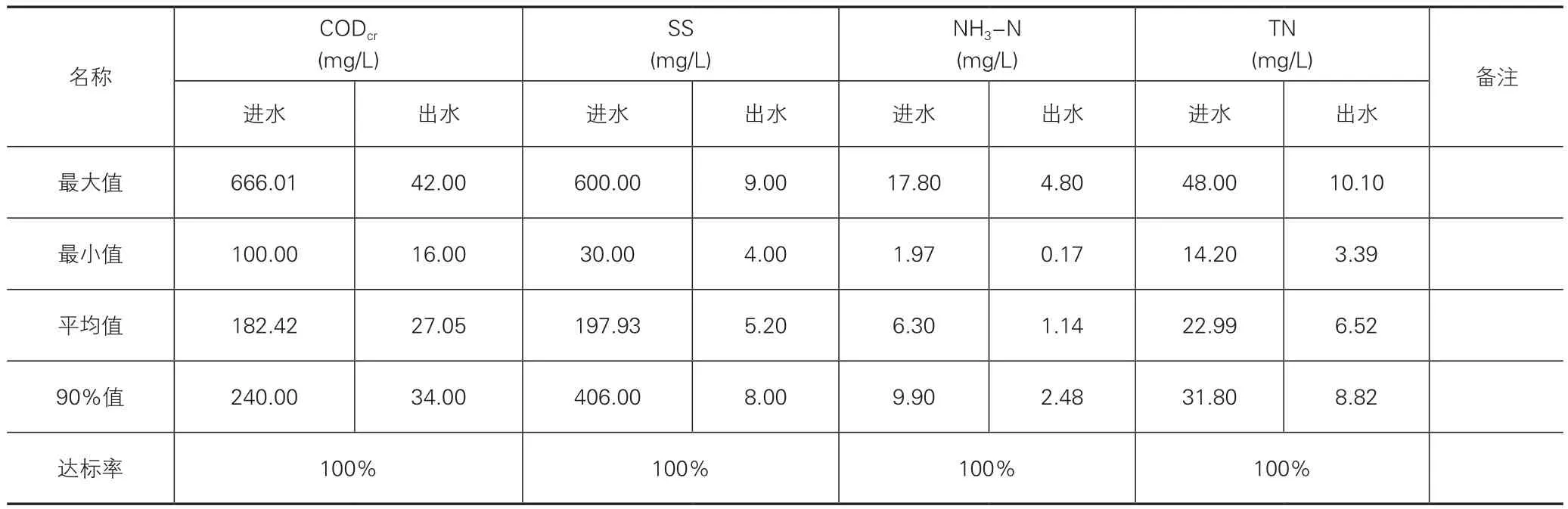

系统2020年5月进入正式调试阶段之后,对整个系统包括预处理单元、生物处理单元、深度处理单元、高级氧化处理单元进行了连续30天的系统联合调试,进水水量负荷100%~120%通过化验数据指导系统调试,检验设计参数选取的合理性,如表3所示。

调试期间进水数据波动较大,存在进水浓度超标情况,部分超出设计进水标准100%以上,90%保证率数据相比较设计值,除SS高于设计值外,其余均在设计范围内,通过以上数据可以判断设计进水水质数据选取基本合理。调试期间出水水质指标能够稳定达到一级A标准限值。

4.2 直接运行费用

调试期间,直接运行费用主要包括动力费、药剂费、水费。调试期间动力能耗为1.35kWh/m3,动力费成本约为0.8775元/m3;药剂费用为本项目成本消耗的重要组成部分主要包括27.5%双氧水(单耗700mg/L)、98%浓硫酸(单耗400mg/L)、石灰(单耗1000mg/L)、阴离子PAM(单耗0.7mg/L)、50%葡萄糖(单耗500mg/L)、10%次氯酸钠(单耗50mg/L)、液氧(单耗540mg/L)、38%三氯化铁(单耗1000mg/L)、阳离子PAM(单耗1mg/L),项目总药剂成本约3.2703元/m3;本项目生产用水采用厂内达标排放水进行回用考虑,故水费暂不做考虑;故直接运行费用合计约 4.1478 元 /m3。

表3 实际的进水及出水水质

4.3 调试问题分析及建议

生物吸附池的运行控制,联调期间运行效果较差,未达到设计要求8g/l,不能起到生物吸附的功能,分析原因:①污泥浓度较低。②由于停留时间过短,曝气强度调节范围要求过大,导致生物吸附池变成了好氧池运行。建议:①将生物池剩余污泥排至生物吸附池,持续提高生物吸附池污泥浓度。②控制并降低溶解氧在0.5mg/L以下,形成微氧运行环境。

碳源投加量,由数据可得知进厂的园区工业废水B/C约0.1左右,进水可生化性极低,为了能使生物段起到去除有机物、氨氮、总氮的功能,必须在生物处理段投加大量的碳源营养物质,目前调试阶段碳源投加量约在240mg/L,按照去除1mg/L总氮C:N=1:8核算,约去除15mg/L的总氮,目前进水总氮在20mg/L,葡萄糖投加量有优化空间。建议:根据生化池末端硝态氮仪表,保证生物池活性污泥性状的前提下,继续摸索减少葡萄糖投加量。

现臭氧催化氧化工艺的实际进水CODcr约为50mg/L,低于设计进水值100mg/L,当进水CODcr≤50mg/L,污水中难降解有机物含量比重更高,即进水有机物浓度越低,其CODcr去除难度越大,其需要消耗的臭氧量也越高,污水处理难度更大,所需要的臭氧投加比更高。

调试至今,出水水质能够达到目标要求,但O/C投加比不能满足≤1.2:1的目标要求,从调试期间的数据来看如下:①进水小于40mg/L时(平均37.4mg/L),CODcr平均去除量在14.32mg/L左右,O/C在3.04左右;②进水40~50mg/L(平均44.5mg/L),CODcr平均去除量在17.0mg/L左右,O/C在2.46左右;③进水高于50mg/L时(平均55.2mg/L),CODcr平均去除量在22mg/L左右,O/C在1.85左右。臭氧催化氧化单元运行以来,CODcr的平均去除量在18mg/L左右,O/C在2.32左右,但随着臭氧进水CODcr升高,臭氧投加比例逐渐降低趋势,但距离1.2:1仍有较大差距。建议后期臭氧小中试试验只做定性结论,对于定量的确定需慎重,可结合多个小中试试验厂家的数据取中位值,不可一味地追求低O/C目标要求,给后续工程实施带来不确定性。

臭氧催化氧化工艺前端为芬顿氧化工艺,芬顿氧化反应需投加亚铁盐作为催化剂,前段亚铁盐投加按工艺要求需过量投加,未氧化完全的亚铁盐则进入臭氧催化氧化系统,容易消耗部分臭氧,也会导致臭氧投加比升高,在试验阶段考虑此部分影响因素如考虑不充分,会导致臭氧投加量数据较小中试试验要求差异较大。建议“芬顿+臭氧”这类的高级氧化组合工艺,具体体现在能耗及药耗上,在各个阶段去除多少是最经济合理,需设计前期进行深度探讨及试验论证,在后续新项目实施中,需在小中试阶段提前介入相关比较论证工作。

臭氧催化氧化工艺前端为芬顿氧化工艺,芬顿氧化反应需投加亚铁盐作为催化剂,前段亚铁盐投加按工艺要求需过量投加,未氧化完全的亚铁盐则进入臭氧催化氧化系统,容易消耗部分臭氧,也会导致臭氧投加比升高,在试验及设计阶段考虑此部分影响因素不充分,会导致设计值与实际值产生较大差异。建议需设计前期进行深度探讨及试验论证,在后续新项目实施中,需在小中试阶段提前介入相关比较论证工作。

5 结论

综上所述,针对本项目工业废水处理的工艺,得出以下结论:

目前实际运行费用是按照实际检测的进水水质进行核算,如按项目设计水质进行核算运行费用,由于CODcr及TN的增加,相应的芬顿药剂及碳源投加药剂也会增加。需要加强和排污企业对接,结合政府相关部门加强对排污企业的监管力度,尽量降低上游排污企业排放污水的浓度。

工程污水处理工艺采用“细格栅及提升泵房+调节池(事故池)+生物吸附池+初沉池+AO生物池+二沉池+芬顿氧化池+高密度沉淀池+臭氧催化氧化池+V型滤池+接触消毒池”工艺方案;污泥处理工艺采用“重力浓缩+高压隔膜板框压滤+外运集中处置”工艺方案;除臭工艺采用“生物滤池除臭”工艺方案。工程主要难点为难生物降解CODcr和有机氮,针对难点在设计前期阶段结合相关小试试验研究,为设计的合理性及运营达标提供强有力的支撑。该工艺组合处理本项目类型污水是一种运行可靠的污水处理工艺。