一种高精度定量方式在上面级加注系统中的应用

2020-12-09郭铭杰陈传宝张永江高彦峰

郭铭杰,陈传宝,张永江,王 梁,高彦峰

(航天发射技术研究所,北京 100076)

0 引言

上面级加注量控制比较严格,技术指标要求定量精度为0.3%。由于以往型号加注精度要求相对较低,通常为0.6%~1%,定量精度主要依靠流量计定量或者电子秤定量,其精度完全取决于计量仪器的精度。其定量精度基本能够满足常规型号任务要求,但对于上面级加注精度要求却无法满足,主要是系统设计引起的误差无法单独依靠计量仪器确定,这就需要设计人员从系统角度对加注精度进行设计。

在航天液体推进剂加注技术应用领域,地面定量通常采用流量计定量、电子秤定量方式[1-2]。流量计定量主要用在加注量较大,且精度要求相对较低的火箭主发动机动力贮箱(百吨级)加注工况中;电子秤定量主要用于加注量较小(千克级)精度较高的工况[3]。但采用电子秤定量方式时,充入加注罐内气体质量会对定量精度产生影响,特别是加注量较大时,影响更大。因此,本文提出了全新的地面定量方式,即电子秤和气体质量流量控制器系统定量方式,并对这种全新的定量方式进行了理论计算与试验分析,结果表明定量精度满足技术指标要求。

1 电子秤定量精度分析

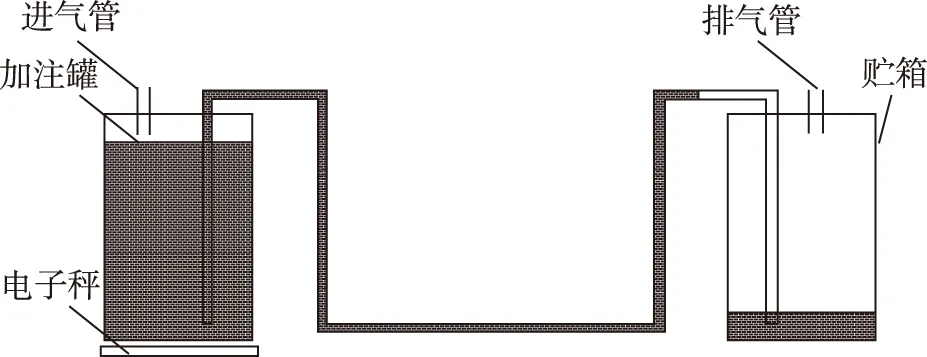

电子秤定量原理如图1所示,即用加注罐下电子秤测量加注罐质量的减少量来确定进入贮箱的推进剂量。其原理为

M加注量=M计量值+M氮气

(1)

式中,M计量值为电子秤定量实测值,单位为kg;M加注量为实际加注量,即加注罐排出量(计量开始前加注管路已经填充完毕),单位为kg;M氮气为充入加注罐内的挤压气体的质量,单位为kg。

(a) 加注初始状态

(b) 加注结束状态图1 电子秤定量原理图Fig.1 Electronic scale measurement method

由于加注罐内气枕部分是推进剂蒸气与氮气的混合气体,近似符合理想气体性质,根据理想气体状态方程[4],有

(2)

式中,P为加注罐挤压压力,单位为Pa;V氮气为加注结束时充入加注罐内氮气总体积,单位为m3;Mmol为氮气摩尔质量,单位为28×10-3kg·mol-1;R为气体常数,R=8.314 5 J·mol-1·K-1;T为罐内气体温度,T=293 K。

则

V氮气=(1-Y)V气枕

(3)

式中,Y为加注罐内推进剂蒸气所占比例,单位为体积分数;V气枕为加注结束后加注罐内气枕体积增加量,单位为m3。

根据道尔顿分压定律

(4)

式中,Pc为推进剂蒸气分压。

又因为

(5)

式中,M名义加注量为推进剂加注设定量,ρ为推进剂密度。

将式(4)和式(5)代入式(3)得

(6)

将式(6)代入式(2)得

(7)

从式(7)可以看出,当推进剂蒸气分压达到最大时,即饱和状态下,M氮气最小。

以上面级加注四氧化二氮和偏二甲肼液体推进剂为例,加注精度要求不低于±3‰,挤压气体为氮气。该任务加注量较大,加注精度高,因此选用电子秤作为定量仪器。

为保证加注流量满足任务要求,根据流体力学计算后可知,加注罐内氮气压力需保持在氧化剂为0.63 MPa(表压),燃烧剂为0.30 MPa(表压),其20℃时饱和蒸气压为9.5×103Pa(四氧化二氮)和1.3×103Pa(偏二甲肼),推进剂密度为1 446 kg/m3(四氧化二氮)和791 kg/m3(偏二甲肼)。

将各参数代入式(7)可知

四氧化二氮:M氮气=8.6 kg

偏二甲肼:M氮气=5.1 kg。

又因为

(8)

式中,α为加注精度;δ为充入加注罐内氮气质量,即M氮气。

将计算结果代入式(8)得

四氧化二氮:α=5.1‰

偏二甲肼:α=5.7‰

上述结果表明,仅仅该项误差就已经超出了总体提出的±3‰的精度要求。

由于加注罐内气枕容积在加注过程中不断变化,实际上推进剂蒸气分压并未达到饱和状态,因此,以上理论计算值只是最小值,实际过程中该误差会更大。

为了解决电子秤独立定量加注量无法满足精度要求的弊端,引入电子秤和气体质量流量控制器系统定量方式。

2 系统定量方式设计

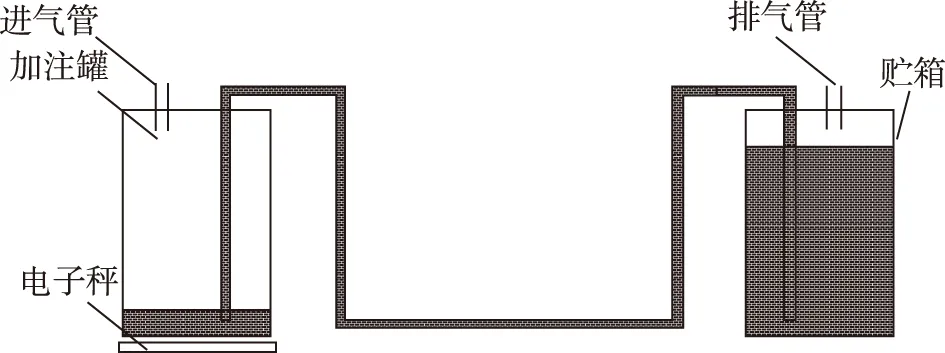

系统定量方式原理如图2所示,其原理为用电子秤定量加注罐、用气体质量流量控制器定量充入气体质量,用PLC实现计算、定量和程序控制。

图2 联合定量原理图Fig.2 Combined measurement method

按照式(1),进入贮箱的实际推进剂量M加注量应该是电子秤示值M计量值与充入加注罐内气体质量M氮气之和。而气体质量流量控制器是一种能够测量气体流量的仪器,其测试单位为L(标准状况),只要再乘以气体标况下的密度即可得到气体质量,其测量精度为±2%。因此可得到

M加注量=M计量值+M氮气=M计量值+L标况ρ标况β

(9)

式中,L标况为气体质量流量控制器计量标准状况下的气体流量,单位为L;ρ标况为标准状况下气体密度,单位为g/L;β为气体质量流量控制器气体转换系数,氮气为1.0,空气为1.006。

式(9)即PLC计量程序输入公式,该公式是系统定量方式的创新点,考虑了充入加注罐内气体质量对精度影响因素,经计算,可将精度由原电子秤独立定量的0.5%提高至0.1%。

由于该系统定量方式是首次应用,因此需要进行试验来验证其可行性。

3 试验与分析

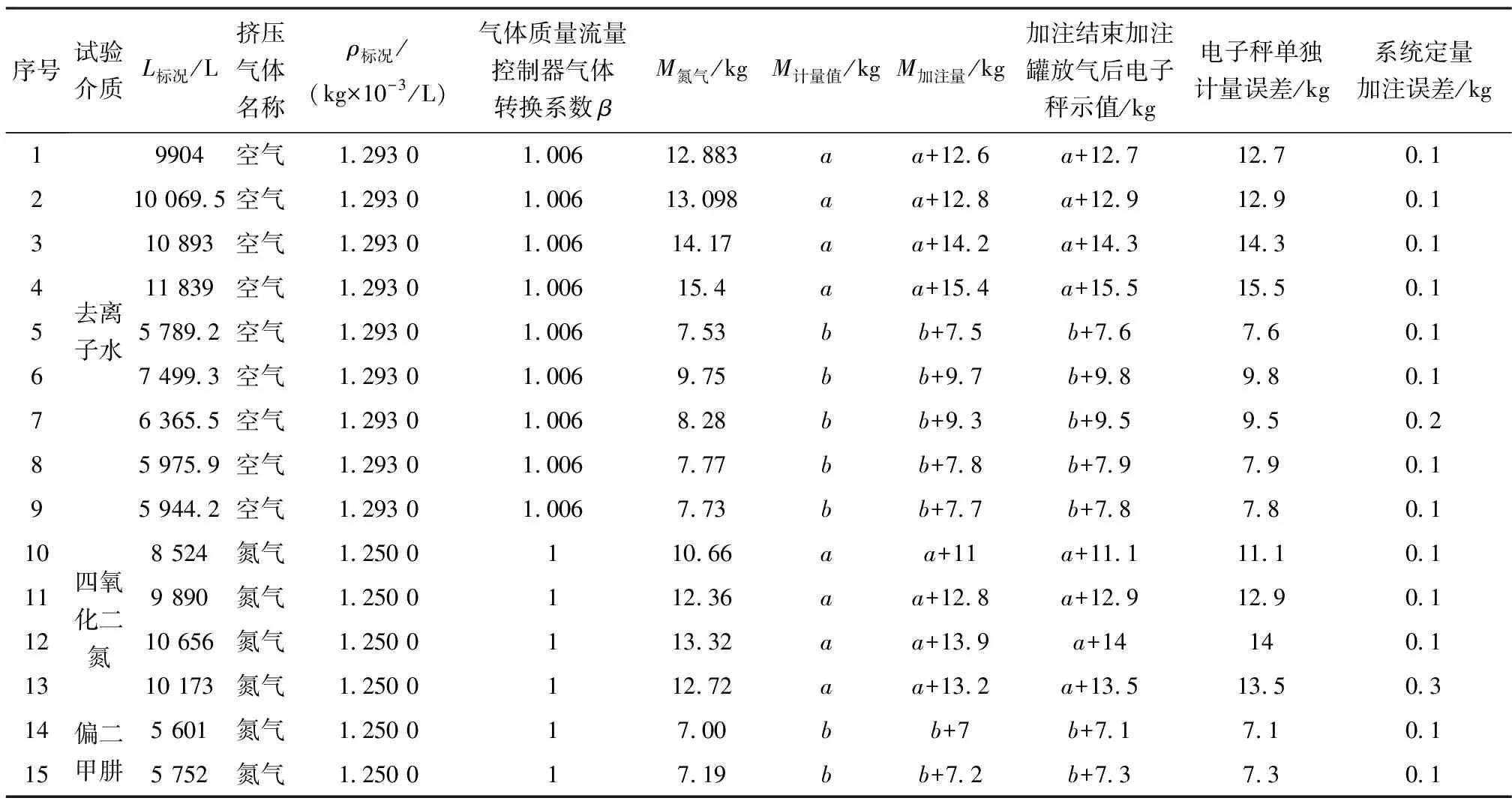

采用上述加注系统对这一新的定量方式进行了15次加注试验。其中,氧化剂加注系统进行了8次试验,分别加注纯净水4次、四氧化二氮4次;燃烧剂加注系统进行了7次试验,分别加注纯净水5次、偏二甲肼2次。

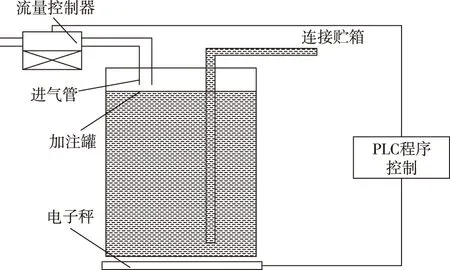

试验原理图如图3所示。采用加注设备进行加注试验,记录每次加注结束时加注罐下电子秤显示值,即M计量值和气体质量流量控制器的测试值L标况,将图1(b)状态加注罐内气体排空,排空气体后电子秤示值应非常接近真实加注量(由于将加注罐内气体排空时会连带加注前加注罐气枕部分气体排出,导致实测氮气质量比计算值稍大,但考虑到加注前加注罐内气枕部分气体质量较小,本试验将其忽略不计),观察电子秤示值变化,并与PLC计量值进行比对。

图3 试验原理图Fig.3 Experiment system of combined measurement

试验测试数据如表1所示。从表1可以看出,在加注结束后,电子秤显示的加注罐质量包含了充入罐内气体的质量,将罐内气体排放后,电子秤显示的加注罐质量与加注系统计量的加注量非常接近,甚至相等,从而证明电子秤和气体质量流量控制器的系统定量方式可行。同时可以看出,由于推进剂蒸气未达到饱和状态,当加注四氧化二氮时,充入罐内气体质量平均为13 kg;加注偏二甲肼时,充入罐内气体质量平均为7.9 kg,比理论计算值大。

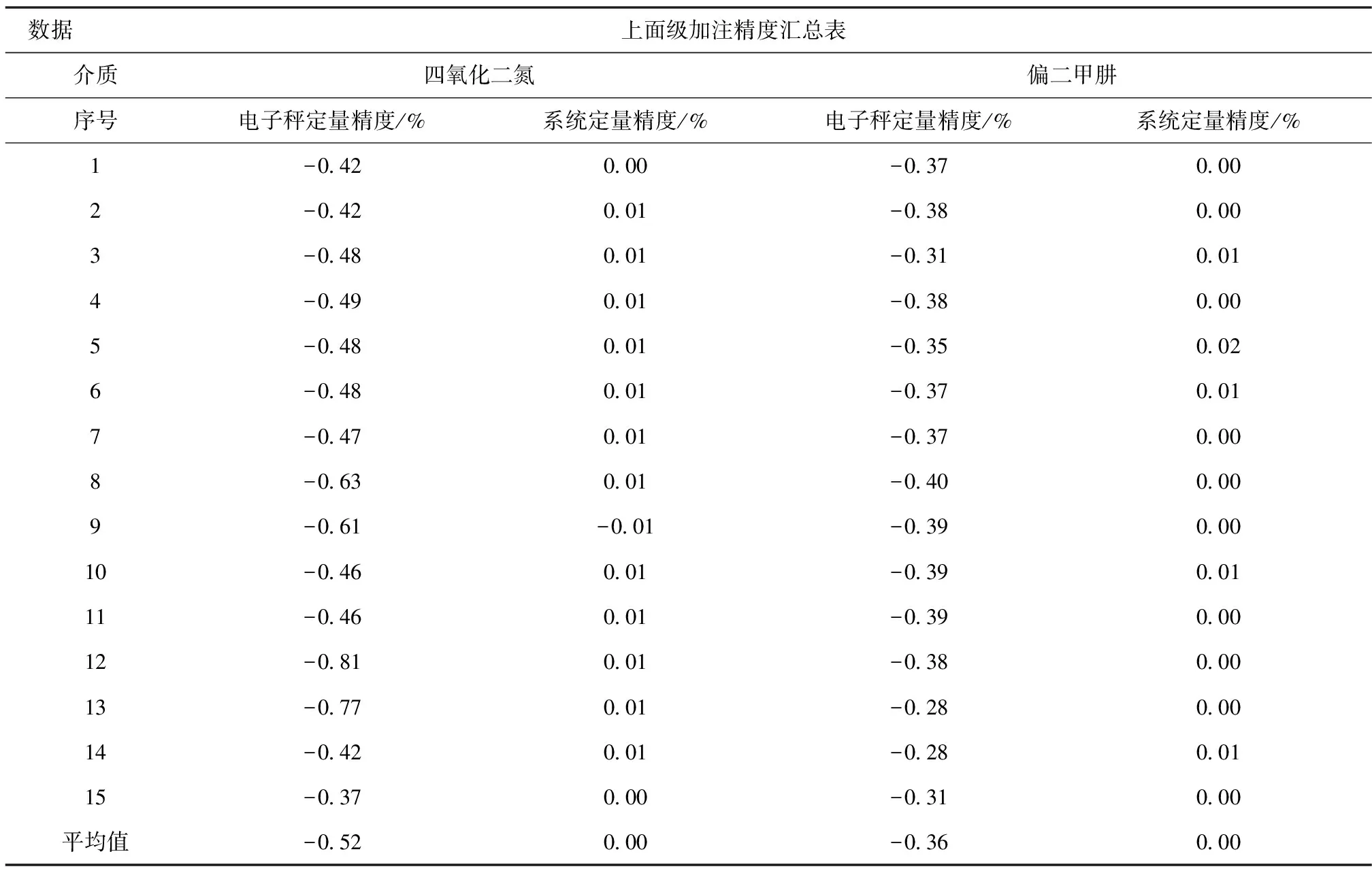

2015—2019年期间,北斗导航卫星上面级完成了10余次加注任务,通过上面级质量测量,验证加注精度均满足要求。上面级加注系统应用情况如表2所示。

表1 验证试验结果

表2 上面级加注系统应用情况

从表2中可以看出,在实际应用中,电子秤与气体质量流量控制器联合的系统定量精度基本处于0~0.02%以内,而电子秤独立定量精度平均为0.36%~0.52%。在实际应用中验证了系统精度设计的方法正确、可行。

4 结论

针对上面级发射北斗卫星时对推进剂加注量精确定量的要求,本文提出了一种地面加注高精度定量方法,并通过实践验证了该方法的有效性。通过理论分析,电子秤和气体质量流量控制器联合的系统定量方法正确,且简单可靠。通过定量试验验证,大幅度提高系统计量精度;在上面级发射北斗卫星的实际应用中,系统定量精度均满足技术要求,且重复性保持较好,具有良好的工程应用参考价值,为第二代北斗系列导航卫星的成功发射做出了积极的贡献。