海藻纤维制备方法的专利研究

2020-12-07白亚莉李凌

白亚莉 李凌

海藻纤维是一种新型的绿色环保纤维,具有优良的生物相容性、可降解吸收性、无毒无害、吸附、抗菌、阻燃等性能,国内外研究学者对其性能进行了大量研究。目前,海藻纤维已在阻燃纺织品、医用材料(医用敷料等)、个人卫生护理品(湿巾、卫生巾)等领域展现了很高的应用价值[1]。

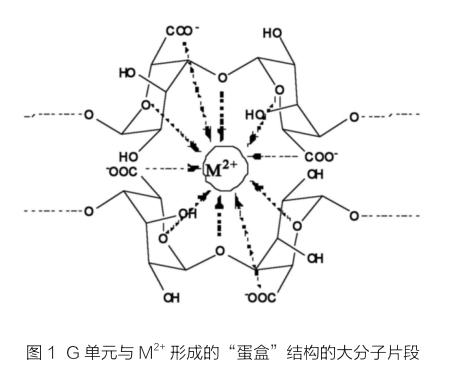

海藻纤维的原材料来自天然海藻中提取的海藻酸,由β—D—甘露糖醛酸(M)和α—L—古洛糖醛酸(G)2种单元经1—4糖苷键连接而成。海藻纤维一般用湿法纺丝制备,将海藻酸钠溶解于水中形成粘稠的纺丝溶解溶液,经脱泡、过滤,通过喷丝孔挤入凝固浴中形成固态不溶性海藻酸盐初生纤维[2]。其凝固原理为:凝固浴中含有二价阳离子如铜离子(Cu2+),锌离子(Zn2+),钙离子(Ca2+),锶离子(Sr2+),钡离子(Ba2+),海藻酸钠G单元上的钠离子(Na+)与二价金属阳离子发生离子交换反应,G单元与Ca2+形成“蛋盒”结构,如图1所示。G聚团堆积而形成交联网络结构,从而转变成水凝胶纤维而析出[3]。但是由于传统湿法纺丝产能低,纤维的强度较低,化学稳定性差等劣势,其应用受到极大限制。

本文从专利角度探讨了各国对海藻纤维制备方法的研究现状,对海藻纤维制备方法相关的发明专利技术进行梳理,以期对海藻纤维的制备方法研究提供一些启示。

1 湿法纺丝

针对海藻纤维湿法纺丝的缺陷,在湿法纺丝过程中共混改性、化学改性等均是目前的常用手段,也是海藻纤维湿法纺丝的重点研究方向。

1.1 共混改性

高分子或无机材料共混改性是海藻纤维湿法纺丝中的常用改性方法,可以结合各种材料的优点,弥补海藻纤维的性能不足。

韩国FIBER & TECH CO LTD的专利K R20160117715A将藻酸盐/碳纳米管纺丝液进行纺丝得到强度和伸长率非常高的导电纤维,且适于制造二维或三维纤维结构。山东圣泉新材料股份有限公司的专利CN107385563A将石墨烯和海藻酸进行混匀制得纺丝液,将纺丝液制成纤维;该石墨烯改性的海藻纤维相比传统海藻纤维,增加了抗菌、抑菌和远红外功能,且力学性能更优异,可用于卫生器材、服装、地毯或布匹等领域。

青岛大学的专利CN106521706A将纤维素/海藻酸钠混合溶液作为纺丝原液,湿法纺丝制备纤维素纳米纤丝/海藻酸盐复合纤维。纤维素纳米纤丝的取向可调控,并和基体海藻酸盐形成互穿网络结构,有效提高了复合纤维的强度和柔韧性。青岛大学的其他专利CN109627498A和CN 109972233A还公开了海藻酸钠纤维素衍生物共混膜/纤维,其中纤维素类衍生物分别为羟丙基甲基纤维素或羟乙基纤维素,共混纤维的强力与韧性大大提高,海藻酸钠-纤维素醚海藻纤维中还加入了聚多糖纳米晶,聚多糖纳米晶起到铆钉的作用,阻止裂纹的扩散,使受力向不同方向扩散,纤维素醚大分子起到纠缠与断裂缓冲的作用,两者协同作用可以大大提高海藻酸纤维材料的强力与韧性。青岛海赛尔新材料科技有限公司CN108221081A将羧甲基纤维素与海藻酸钠共混制得纤维,也提高了海藻纤维的强度和可纺性。

美国THE SECANT GROUP LLC的专利US2019/0127887A1将聚合物混合溶液纺成聚癸二酸甘油酯(PGS)/海藻酸盐连续纤维,在凝固浴中牵伸,并条,制成纤维。该纤维可生物降解、具有弹性和抗微生物性能,并具备用于医用缝线所需孔隙率和强度。

美国The University of Bolton Education Corporation的专利US8563702B2为了解决海藻酸/壳聚糖芯鞘纤维中壳聚糖在海藻酸盐芯上的分布不均匀导致的纤维拉伸强度、吸收性等不均匀的技术问题,在纺丝时将藻酸盐溶液直接挤出到壳聚糖溶液的凝固浴中来制备壳聚糖/海藻酸复合纤维。壳聚糖更加均匀的分布在纤维上,且纤维具有均匀的粗糙表面,类似于羊毛纤维的表面特征,明显不同于纯藻酸鹽、壳聚糖纤维或通过使用水解壳聚糖涂覆藻酸盐纤维而获得的芯鞘纤维。

1.2 化学改性法

韩国FIBER & TECH CO LTD的KR2046263B1将包含海藻酸钠、光引发剂、双键基团化合物接枝改性的水溶性胶原蛋白组分的纺丝液进行纺丝,通过紫外线照射凝固浴,生产得到具有优异物理性能、耐水性、强度和伸长率的再生蛋白质/海藻酸钠复合纤维。含双键基团的化合物选自甲基丙烯酸甲酯和甲基丙烯酸乙酯。

陕西一品达石化有限公司的专利CN106521707A利用环氧氯丙烷对海藻酸钠进行改性,湿法纺丝,制得海藻酸钠纤维横截面受力均匀,强度性能好。大连工业大学CN106435833A通过交联剂聚乙二醇二缩水甘油醚交联海藻酸盐,加上海藻酸钠和钙离子的离子交联反应,实现对海藻酸盐纤维的增强。通过调节反应条件和交联剂添加量,可控制聚乙二醇二缩水甘油醚对海藻酸钠的交联程度,调节海藻酸盐纤维的增强效果和加工性能。吴玉松CN106702533A使用一种生物交联剂羧甲基壳聚糖钙或羧甲基壳聚糖锌对海藻酸盐进行改性,所得复合纤维不仅有较高的力学强度和较好的可纺性及可编织性,而且维持了海藻酸盐原有的低毒、促进伤口愈合、生物相容性好、安全性高等特点。

青岛大学和中国海洋大学的专利均公开了一种适用于纺织用途的耐洗涤的海藻纤维。其中青岛大学的专利CN109161988A在纺丝液中加入硼酸、硼酸盐、四硼酸盐、五硼酸盐、偏硼酸盐或过硼酸盐中的一种或几种的组合作为交联剂。利用硼酸根的交联作用,在海藻纤维的内部和表面形成交联结构,制备耐盐、耐洗涤剂海藻纤维。而中国海洋大学的专利C N111139642A是将海藻酸盐纤维与包含硼酸钠和四硼酸钠的助剂溶液在5~15℃下接触和浸润20~50min,从而赋予海藻纤维良好的耐洗涤剂特性。

日本UNIV KANSAI 的专利JP2005082942A通过在含有明胶和碱土金属离子的水溶液中挤出藻酸水溶液而获得具有明胶涂层的海藻纤维,涂覆在海藻纤维表面的明胶通过醛交联。其中凝固浴(I)为含有氯化钙或明胶的水溶液,凝固浴(II)为含有醛的甲醇。所得纤维具有良好的纤维强度、最大点应力、生物吸收性、生物降解能力和生物亲和性。

1.3 湿法纺丝的其他改进

海藻酸盐材料常用于组织再生的生物材料,但海藻酸盐材料中的内毒素严重影响其在应用中的生物相容性。韩国FIBER&TECH CO LTD和TEXAN MEDTECH CO LTD的专利KR20100059171A将海藻酸钠溶液导入含有氯化钙的凝固浴中,通过近红外线照射进行凝固、洗涤和干燥,制造用于无纺布的海藻酸盐纤维。用近红外线干燥,可以显著降低存在于藻酸盐纤维内、外部的内毒素,将海藻纤维的内毒素含量降至1~1 000EU/g。

2 静电纺丝

静电纺丝技术是制备超细纤维和纳米纤维的重要方法。静电纺丝制备得到的海藻纤维同时具备电纺丝和海藻纤维的优点,比表面积大、孔隙率高、直径细、质轻、形貌均匀,良好吸湿性、、抑菌性、阻燃性和金属离子吸附性[4]。但通过静电纺丝制备纯海藻酸钠纳米纤维非常困难。影响海藻酸钠静电纺丝的主要因素是分子链段的缠结不够充分,目前为了提高链段之间缠结程度,常在纺丝溶液中添加其他聚合物来提高链段之间的作用力,以利于海藻纤维静电纺丝的进行[5]。在海藻纤维静电纺丝领域,国内外已经取得一定研究成果。

美国UNIV WASHINGTON的专利US2012141558A1将亲水聚合物与藻酸盐共混进行静电纺丝。亲水性聚合物包括聚(环氧烷)、聚乙烯醇和聚羧酸。纤维通过交联以在水和生物环境中保持其结构完整性。交联剂可为对藻酸盐羧酸基团具有反应性的金属离子交联剂,例如Ca2+、Ba2+等;也可为与藻酸盐羟基和/或羧酸基团具有反应性的双官能交联剂共价交联剂,例如碳二亚胺、烯丙基卤氧化物、二醛、二胺和二异氰酸酯。青岛海赛尔新材料科技有限公司的专利CN109881365A将海藻酸钠和水溶性高分子溶解在乙醇溶液中,滴加氯化钙溶液;加入石墨烯分散液和交联剂,静电纺丝制备纳米纤维。所得石墨烯海藻酸盐复合纳米纤维吸湿性良好,还具有湿度响应性抗凝性能,克服了其强度低、容易断裂的缺点。

海南大学的专利CN103046162A使用辛胺对海藻酸钠进行疏水改性,与聚乙烯醇(PVA)共混电纺。通过向溶液中添加小分子易挥发的溶剂来调节溶液的电导率、表面张力、粘度等以达到调节纳米纤维直径。青岛大学的其他专利CN106319687A、C N106283271A、CN106222798A、CN 106319688A分别以硼砂、戊二醛、乙酸酐和乙二酸混合酸酐、环氧氯丙烷为化学交联剂,对海藻酸钠进行化学交联,并采用液氮速冻与冻干相结合的方式,对交联后的海藻酸钠凝胶进行干燥处理,以控制可逆反应进行的方向,进一步强化交联效果,从而较好地解决了分子链交联度不高、不稳定、可纺性差,以及纺丝成形的纤维内部微观结构均匀性差等系列问题。

为了提高海藻纤维中海藻酸钠的含量,青岛大学的专利CN106592017A使用强氧化剂高碘酸钠对海藻酸钠进行氧化,通过在海藻酸钠上糖环的开环,以及分子链上引入更多的醛基,提高了纺丝液中海藻酸钠分子链与海藻酸钠分子链之间的缠结度,实现了纯海藻酸钠溶液从不可纺到可纺的转变。青岛新智源健康科技有限公司的专利CN106480517A提供了一种气流辅助静电纺丝方法,纺丝前驱液在电场力作用下形成射流的过程中添加与其喷射方向相同的气流,从而达到加快溶剂的蒸发,促进纺丝;同时气流对气流前驱液也产生力的作用,促进射流的拉伸,得到直径更小的海藻酸钠纳米纤维。所述微纳米纤维中海藻酸钠的含量大于75%,纤维直径为50~900nm。这一制备方法简单,纺丝条件要求低,而且产量高,适宜大规模生产,纺丝前驱液配方简单,海藻酸钠的含量高,无需添加交联剂和刺激或有毒的溶剂。

3 其他纺丝方法

3.1 微流控纺丝

微流控纺丝是将纺丝液通过特定微通道流动反应,并改变流体的推动力和接收器的拉伸力,制备得到各种尺寸和形貌的微纤维。海藻纤维因其无毒性、凝胶性和生物相容性而在医学领域广泛应用,医用海藻酸盐纤维多有中空、纺锤结或腔室类结构,通过湿法纺丝难以得到此类结构,静电纺丝制备的纤维结构也比较单一、无序性高,且无法进行拉伸,可重复性差,所以微流控纺丝得以运用于此[6]。

中国科学院大连化学物理研究所的专利CN105624832A采用液滴微流控装置产生大小均一的油相液滴,并呈线形排列于连续相海藻酸钠溶液中;将包含有液滴的海藻酸钠溶液通过芯片出口连续通入异丙醇溶液中,海藻酸钠溶质析出,形成海藻酸钠纤维,将纤维浸入氯化钙中,形成内部包含均一尺寸油相液滴的球棒结构海藻酸钙微纤维。从而实现对海藻酸钙微纤维内部“球”型结构的排列,间距,大小的高度控制,对“棒”型结构直径的高度控制。清华大學深圳研究生院的专利CN108360088A采用共轴微流控喷头喷出连续相的柠檬酸钠细胞混合液和海藻酸钠溶液,其中柠檬酸钠细胞混合液为核流,海藻酸钠溶液为壳流,形成内部包含有包藏了细胞的微腔结构的海藻酸钙微纤维,实现海藻酸钙微纤维中包藏细胞的空隙的控制和纤维直径的控制。

东华大学的专利CN111286814A通过使用3D打印方法制备的沟槽形水凝胶为凝固浴,结合微流控法纺丝获得以海藻酸钠作为基体的多种具有高强度和良好编织性能的纳米复合纤维,可用于智能服装产业等,使用水凝胶作为凝固浴,提高了纺丝效率,还可以延长凝固浴的使用寿命。

3.2 离心纺丝

离心纺丝是一种新的制备纳米纤维的技术,利用高速旋转产生的离心力和剪切力将高聚物熔体或溶液甩出成丝,所制得纤维取向度高,纺丝效率和产量明显提升[7]。

浙江理工大学的专利CN107794601A用去离子水为溶剂配制纺丝液,纺丝液中不含任何表面活性剂和共溶剂,利用离心纺丝制得海藻百分含量高于89%,最高可达96.8%的纳米纤维,获得纤维结构松散;该方法工艺简单,生产效率高。浙江理工大学的另一专利CN110863349A以含海藻酸盐的光固化纺丝液进行离心纺丝,得到蓬松的纳米纤维集合体;然后以紫外灯辐照成型,得到纳米纤维块体;再于交联剂溶液中浸泡,加热进行交联反应,形成纳米纤维体型材料。该方法减少了对纤维结构的破坏,确保纳米纤维块体具有更好的力学性能;采用双交联法即光固化法交联纤维内部,交联剂溶液交联纤维间的结合点,使材料具有优异的结构稳定性和更高的力学强度。

武汉纺织大学的专利CN110644071A配制量子点/高分子聚合物混合纺丝液,采用平面接收式离心纺装置,将纺丝液进行离心纺丝,得到光致发光纤维。量子点均匀分散在高分子聚合物纤维主体中,具有优异的光学稳定性能。此外,平面接收式离心纺丝工艺操作简易、产量大、效率高、成本低廉、适用范围广,具有巨大的产业化价值。

4 结语

目前,海藻纤维以其优异的吸湿成胶性、吸附性能、生物相容性、生物降解性以及环保的生产工艺已在医疗行业的医用纱布、敷料、医用药物缓释剂、酶载体、微生物和哺乳动物干细胞的载体、高吸水性树脂等方面得到广泛应用。

而由于纯海藻纤维还是存在纺丝困难、强度低等缺点,使用高分子或其他化合物对海藻纤维物理混合改性、化学接枝或交联改性仍是改善其性能或是附加其他性能来扩展其应用领域的有效方法,微流控纺丝和离心纺丝也给海藻纤维制备方法带来了新思路。

致谢:第二作者对本文的贡献等同于第一作者。

参考文献

[1] 王菲,李娟,杨年生,等.纺织服装用海藻纤维首次实现自动化规模化生产[J].纺织科学研究,31(6):46—48.

[2] 秦益民.海藻酸盐纤维的开发和应用[J].成都纺织高等专科学校学报,2016(1):19—23.

[3] 顾其胜.海藻酸盐基生物医用材料与临床医学[M].上海:上海科学技术出版社,2015:96.

[4] 张学良.海藻酸钠及其衍生物电纺纳米纤维制备和性质研究[D].海口:海南大学,2012

[5] 樊亚男,蔡志江,赵孔银.静电纺丝制备海藻酸钠基復合纳米纤维的研究进展[J].高分子通报,2013,26(11):70—75.

[6] 陈子阳,潘志娟.微流控纺丝及其在生物质纤维开发中的应用[J].现代丝绸科学与技术,2019,34(4):33—37.

[7] 王进,赵银桃,朱士凤,等.离心纺丝技术的发展及应用[J].山东纺织科技,2019,47(2):52—56.