导热灌封胶在电机上的应用

2020-12-07王有川赵安然李强军吴江权冯江华

王有川,赵安然,李强军,吴江权,冯江华

(中车株洲电力机车研究所有限公司,湖南 株洲 412001)

0 引言

随着驱动电机向着轻型化、小型化、高功率密度方向发展以及运行环境越来越恶劣,对电机提出了更高的散热和防护要求,驱动电机的温升成为电机能否长时间负载运行的关键影响因素[1]。电机温升的升高使得电机的运行温度越来越高,如果产生的热量无法及时向外传递,将加速电机中绝缘材料的老化,对电机的耐久性和可靠性造成较大的影响。因此,电机的轻型化、小型化和高功率密度的发展程度受制于电机定子的温升[1-3]。

工程上传导、对流和辐射换热3种基本热量传递方式共同存在,相互作用,在不同的部位和传热环节中起主导作用的传热方式不同[4]。定子绕组因铜耗产生的热量主要是通过绕组以热传递或热对流的方式将热量由槽绝缘和绕组表面传给定子铁心和空气[5],绝缘材料和空气的热阻比硅钢片要大得多,所以提高绝缘材料的导热性和减少定子槽内气隙可提高定子绝缘系统的导热性,从而降低绝缘系统的热阻,提高电机的散热速率。目前常采用定子整体浸漆来消除定子槽和绕组端部的气隙,提高绝缘系统的整体性,进而提高定子的电气性能和导热性。但是浸渍漆本身的导热性较差,而采用真空压力浸漆(VPI)只是提高绝缘系统的整体性。采用高导热胶对电机定子进行整体灌封,既可消除定子槽中的气隙,又能提高绝缘系统本身的导热性,同时能实现对线圈端部的防护,避免绝缘材料的直接暴露,降低电机外部环境因素如潮气、粉尘、盐雾等对电机绝缘材料的影响,对延长电机使用寿命、提高电机的安全性和稳定性具有十分重要的意义。

本文结合仿真计算分析与实际验证,研究采用导热灌封胶对电机进行整体灌封后的电机温升以及灌封胶固化后的耐冲击、振动性能,探索导热灌封胶在驱动电机上的应用。

1 电机整体灌封

1.1 灌封胶的选择

随着定子绝缘系统综合导热系数的提高,定子绕组的温升逐渐下降,但趋势会逐渐变缓,而且综合导热系数的提高,会增加材料和工艺成本,所以在实际应用中,应从材料成本、工艺性和温升降低效果上考虑,选择综合导热系数合适的绝缘系统[6]。

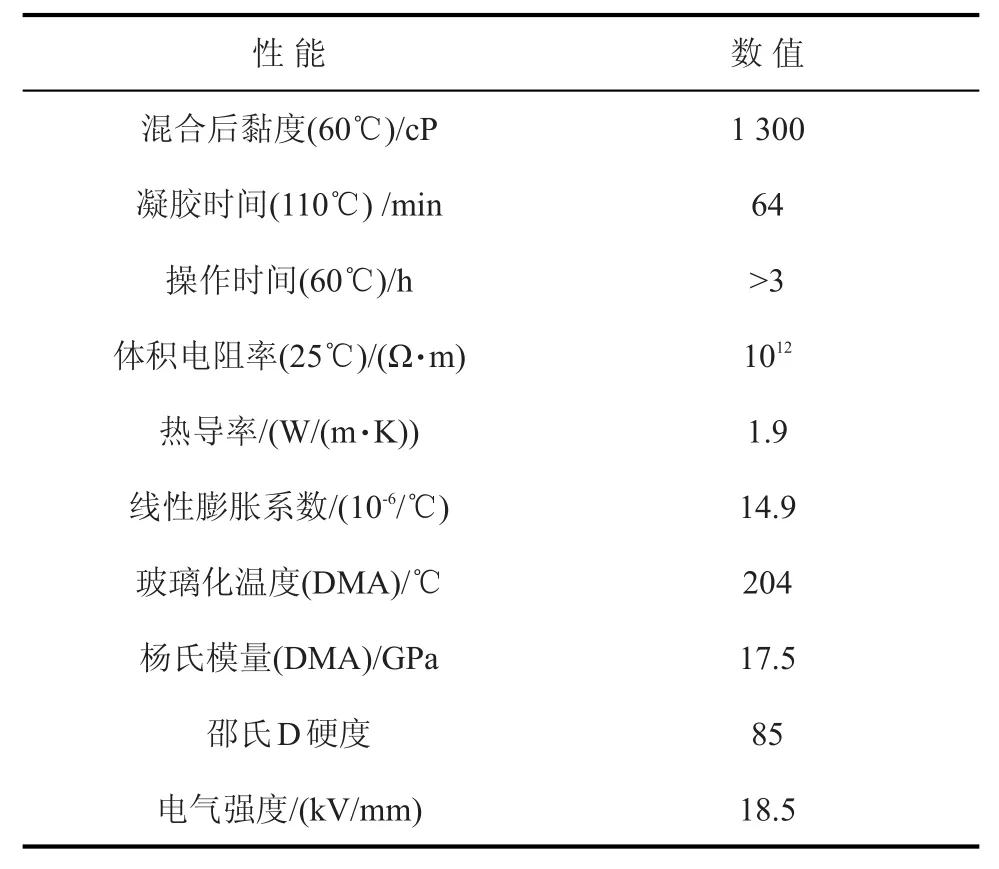

黏度、耐热性和热导率是选择导热胶最重要的指标。胶体因黏度太高而不易流动,混入的空气不易溢出,会导致定子槽内填充不充分,而黏度太低又会使填料沉降。耐热性和导热性越高越好,但是越高意味着填料含量越高,又会使黏度升高,所以综合考虑,选择的导热胶性能如表1所示。黏度较低可填满绕组与铁心之间的缝隙,而又不至于发生填料沉降;较长的凝胶时间可保证充分的操作时间和渗透时间;高热导率和玻璃化转变温度可保证较高的导热性和耐热性。

1.2 灌封胶的老化寿命

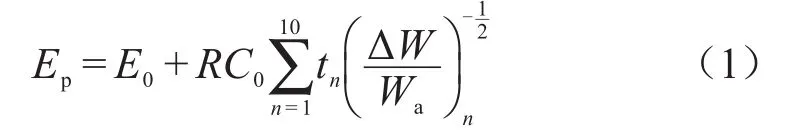

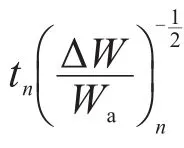

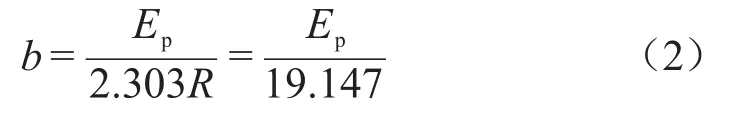

热重点斜法的原理是基于电气绝缘热寿命试验理论——lgτ=a+b/T,将恒温老化和热失重相结合,快速得出热寿命方程。

表1 灌封胶的性能Tab.1 Performance of potting adhesive

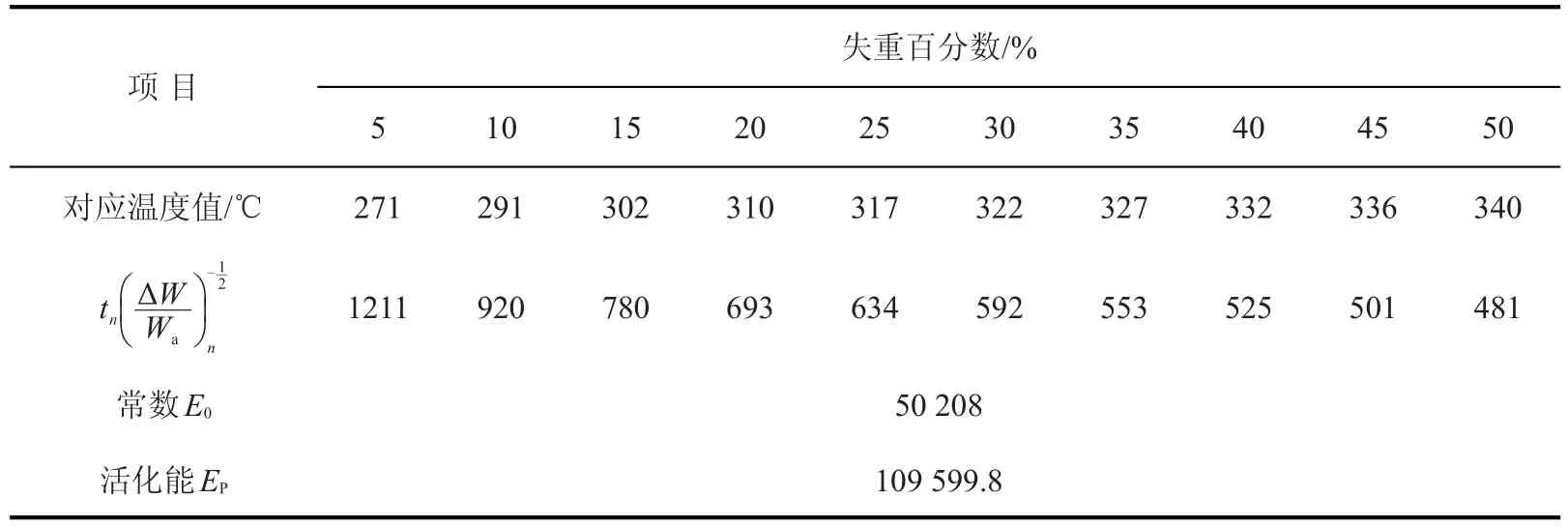

从热重曲线上选取失重5%~50%的10个温度值,按经验公式(1)计算表观热解活化能Ep。

式(1)中:E0为常数,J/mol;C0为系数;E0、C0按照JB/T 1544—2015中规定的试验条件取值;R为气体常数,8.314 J/(K·mol);tn对应于每一个ΔW/Wa的温度值,℃;ΔW/Wa为失重百分数;ΔW为试样在tn下的失重质量,mg;Wa为试样总失重质量,mg。

由计算出的Ep按式(2)可以计算热寿命曲线斜率b。

表2 灌封胶热失重数据计算分析结果Tab.2 The calculation and analysis results of thermal weight loss data of potting adhesive

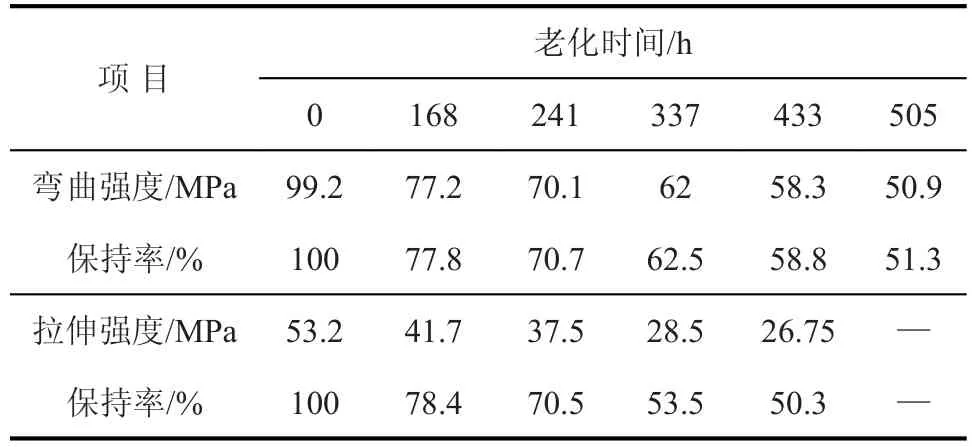

按标准制作老化试验样条,在250℃下进行单点热老化。选择拉伸强度和弯曲强度作为判定标准,将性能衰减50%作为老化终点,灌封胶的老化数据如表3所示。

表3 灌封胶老化数据Tab.3 The ageing data of potting adhesive

由热失重试验数据得到阿伦尼乌斯方程(回归线方程)的b值,然后代入单点老化试验测得的拉伸强度(250 ℃,433 h)、弯曲强度(250 ℃,505 h),即可得到基于拉伸强度的热寿命方程为lgτ=-8.305+5 724.124/T和基于弯曲强度的热寿命方程为lgτ=-8.238+5 724.124/T。作出热寿命图如图1所示,在回归线上求出20 000 h时拉伸强度和弯曲强度分别对应的温度为181℃和183℃,即为灌封胶基于拉伸强度和弯曲强度的耐温指数。

图1 基于拉伸强度和弯曲强度的热寿命图Fig.1 Thermal life based on tensile strength and bending strength

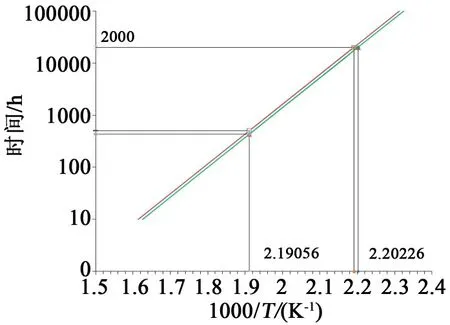

1.3 灌封工艺

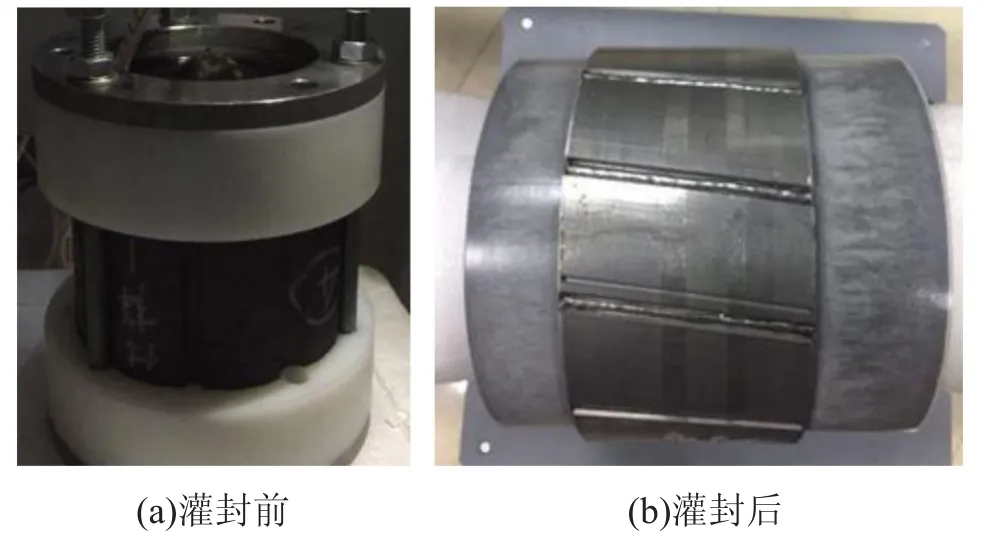

电机定子整体灌封过程如图2所示。灌封工装分上模和下模,上、下模之间通过拉杆拉紧,如图3(a)所示。模具安装完毕后,采用真空灌胶设备将混合并脱泡的双组份混合胶液注入模具中。灌封完毕后放置于烘箱内进行烘焙固化,固化脱模后的定子如图3(b)所示,整个定子绕组被导热胶完全密封。

图2 电机定子整体灌封流程图Fig.2 The flow chart of potting for motor stator

图3 灌封前(带工装)与灌封后的定子Fig.3 The motor stator before(with tooling)and after potting

2 电机温升的仿真分析

2.1 绝缘系统的等效与简化

电机绝缘系统涉及多种材料且各种材料厚度很薄,若按照实际搭建模型,一方面会增加求解模型的复杂程度,另一方面受网格划分限制会导致模型无法成功划分和计算。因此在求解电机温度场模型时,需要对绝缘系统进行等效和简化,等效方法具体如下[6]:

(1)根据线圈结构得到导体(除绝缘层)等效面积,双层绕组时,上、下层导体面积相等。

(2)槽形面积(不含槽楔)与导体等效面积之差为绝缘等效面积,结合槽形外围周长计算绝缘的初始等效厚度。

(3)由初始导体等效面积、绝缘等效面积和绝缘厚度,结合绕组形式与槽形调整导体尺寸和绝缘厚度分布,确保导体及绝缘等效面积与实际面积的相对误差不大于0.2%。

2.2 电机温升仿真模型的建立

基于Ansys workbench软件平台,采用三维CFD仿真技术分别对正常浸漆和整体灌封两种结构的电机温升进行仿真分析,电机温度场的计算基于以下假设条件:

(1)模型中涉及到材料与冷却介质的各项物性参数不随温度变化,冷却介质为不可压缩的理想流体。

(2)各个接触部件紧密接触,忽略其间的接触热阻。

(3)求解稳态温度场、各部位的损耗时,热流密度按常数设置,且认为各部位热流密度平均分布。

(4)绕组端部按直线棒处理。

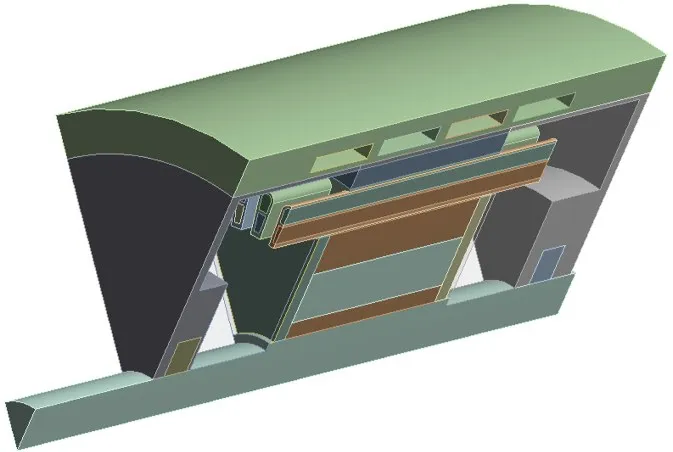

由于电机的周向结构对称,建立1/8模型,如图4所示。对于整体灌封后的结构,整个端部伸出的空间和绝缘材料改为灌封胶即可。

图4 温升仿真1/8模型Fig.4 The 1/8 model for temperature rise simulation

2.3 电机温升仿真分析结果

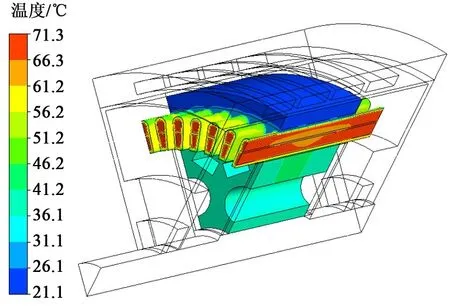

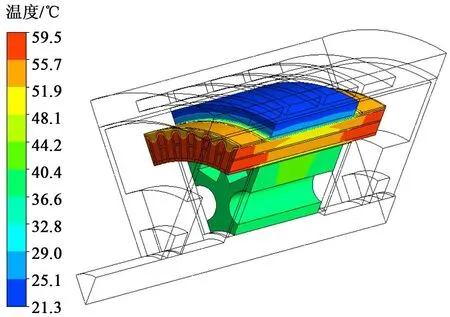

在电机计算工况(1 257 r/min,22 kW)下,通冷却水,流量为15 L/min,进水口水温为20℃,分别对浸渍绝缘漆电机和整体灌封电机持续运行至温升稳定。仿真分析电机定、转子部分温升,结果如图5~6所示。

图5 VPI浸漆电机定、转子部分温度分布云图Fig.5 The part temperature distribution cloud of motor stator and rotor by VPI

图6 整体灌封电机定、转子部分温度分布云图Fig.6 The part temperature distribution cloud of motor stator and rotor by integral potting

从图5可以看到,VPI浸漆电机的最高温度出现在绕组区域,且绕组端部温度比直线段温度高,但二者的温差不大,不利于绕组端部散热,这是因为绕组端部散热的途径之一是通过铜导体将热量传给直线段绕组,二者温差越大越有利于端部散热。此外,单个线圈绕组端部内层导体温度比外层绝缘温度要高,且温差较大,说明绝缘层的传热较差。绕组的直线段靠近铁心侧温度较转子侧略低,说明层间绝缘对绕组的散热有一定的阻碍作用。

从图6可以看到,整体灌封后电机的最高温度也出现在绕组区域,但是与图5相比有很大区别。首先,绕组直线段的温度明显降低,并且靠近铁心一侧的绕组比靠近转子一侧的绕组温度低,而与绕组接触的铁心内壁温度却升高,且比VPI浸漆定子铁心还高,说明绕组与铁心间的缝隙被导热胶填满后减小了直线段与定子铁心之间的热阻,使靠近绕组的铁心壁温度升高。与浸漆定子相比,灌封后定子绕组直线段与绕组端部的温差变大,有利于绕组端部向绕组直线段传热,从而降低绕组端部温度。此外,绕组端部被导热胶包覆后,端部热量得到有效分散,温度分布与图5相比更加均一化,不存在热量集中区,同时导体与绝缘层之间的温差也变小,说明虽然端部灌封后使散热层变厚,不利于散热,但是灌封后绕组端部热量能够分布均匀和快速传递。

根据仿真结果,VPI浸漆电机绕组最高温度为71.3℃,温升为51.3℃,而整体灌封后绕组最高温度为59.5℃,温升为39.5℃。根据仿真结果,在计算工况下,电机整体灌封后最高温升比VPI浸漆电机低了11.8℃,温升降低较明显。

3 灌封后电机性能试验

3.1 电机温升试验

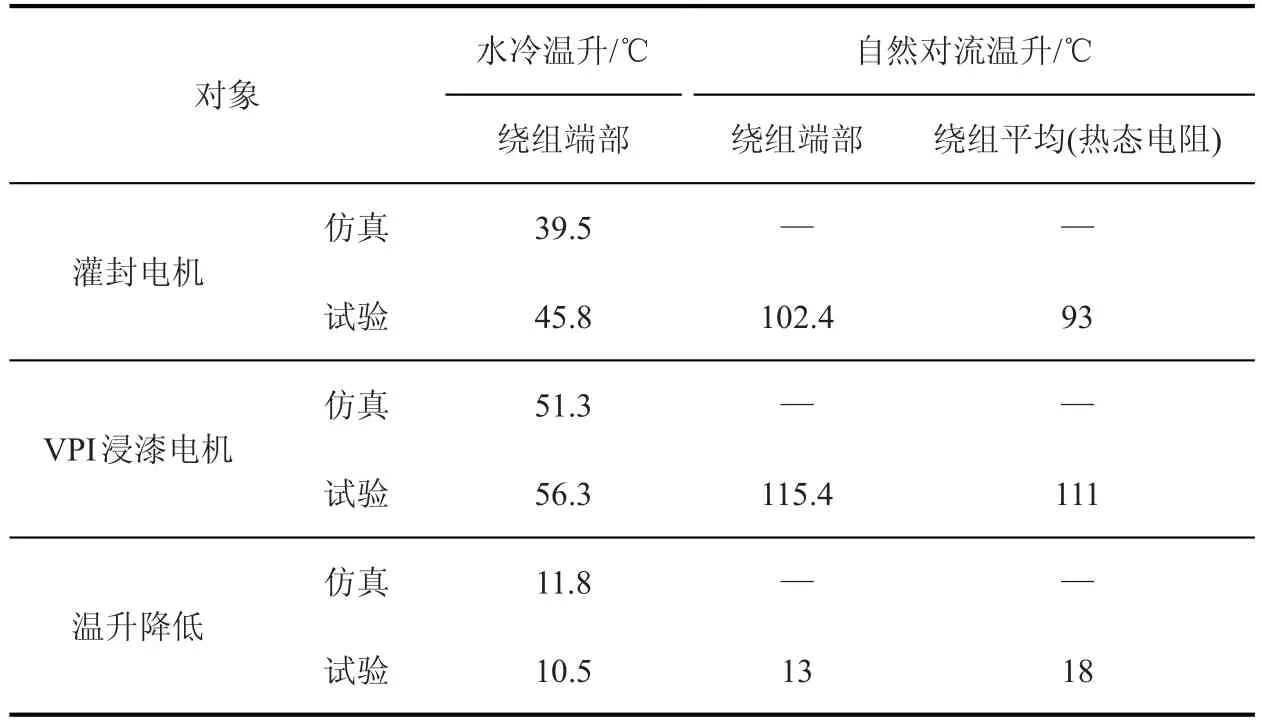

对电机的运行工况进行试验验证,试验结果如表4所示。试验工况:电压为134 V,电流为95.5 A,功率为22 kW,转速为1 257 r/min;冷却条件:①水冷,冷却水流量为15 L/min;②自然对流冷却,不通冷却水。从表4可以看出,对于采用水冷方式,VPI浸漆电机的试验温升比仿真温升高5℃,整体灌封电机的试验温升比仿真温升高6.3℃。两种结构的试验温升和仿真温升的差值基本都存在5~6℃的偏差,说明仿真结果还存在一定的误差,但是该误差对VPI浸漆电机和灌封电机仿真温升的差值影响不大,从表4的实际结果中也得到了验证。仿真分析整体灌封电机的温升比VPI浸漆电机降低了11.8℃,实际试验温升降低了10.5℃,相差不大。对于自然对流条件下的试验温升,灌封电机与VPI浸漆电机的绕组端部温升降低了13℃,根据热态电阻计算出来的温升降低了18℃。所以根据仿真结果和实际试验结果可知,采用高导热胶对电机进行整体灌封,可有效降低电机热阻,从而降低电机温升。对于文中该款电机,整体灌封后可使温升降低10~18℃,降低幅度较大,具有一定的应用价值。

表4 电机温升试验结果Tab.4 The test result of motor temperature rise

3.2 振动冲击试验

为验证灌封定子的耐振动冲击性能,将整体灌封后的定子按GB/T 61373—1999中第3类要求进行长寿命振动试验及冲击试验,试验条件如下:

长寿命振动试验:垂向(±X):加速度谱密度(ASD)量级为124.9(m/s2)2/Hz,方根均值(r.m.s.值)(10~500Hz)为144 m/s2,时间为5h;横向(±Y):ASD量级为 100.2(m/s2)2/Hz,r.m.s.值(10~500Hz)为 129 m/s2、时间为 5 h;纵向(±Z):ASD 量级为 25.02(m/s2)2/Hz,r.m.s.值(10~500 Hz)为 64.3 m/s2,时间为5 h。

冲击试验:100 g的加速度,单次持续时间为6 s,每个方向各进行3次。

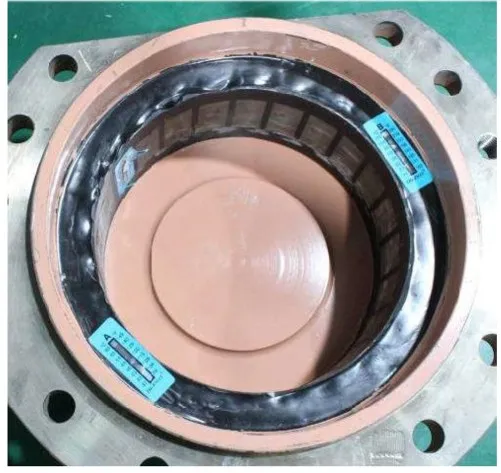

图7是振动冲击试验后的定子。从外观上看,定子无断裂、无明显变形、无零部件脱落,灌封胶也无开裂、脱落,通过振动冲击试验。

图7 振动冲击试验后的定子Fig.7 The motor stator after vibration and shock testing

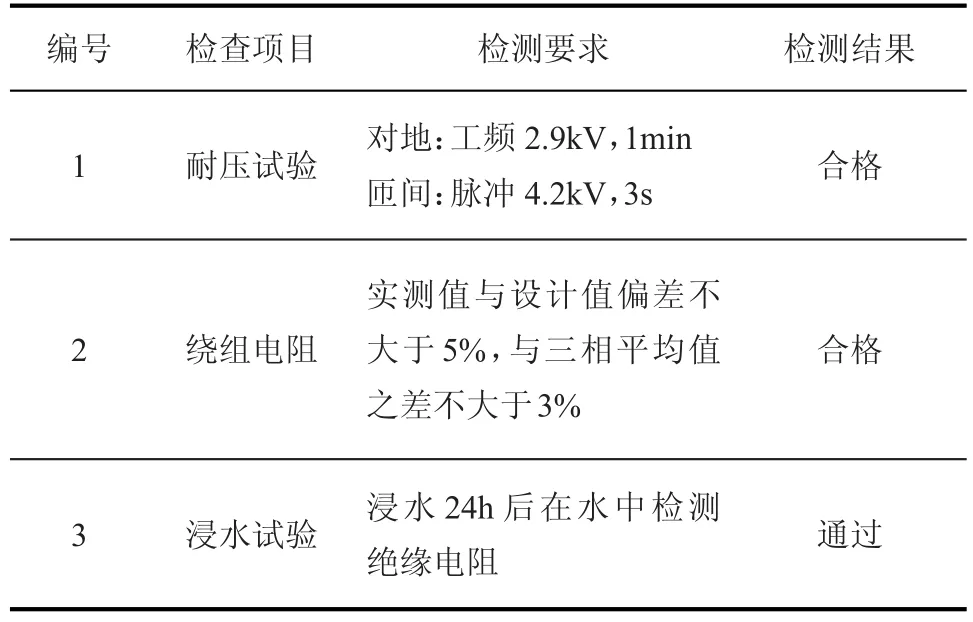

3.3 灌封后定子性能检测

为了明确整体灌封后对定子性能有无影响,需对灌封后的定子进行相关检测。表5是灌封后定子性能的检测条件和结果。从表5可以看出,灌封后定子的性能符合电机设计要求,耐压、电阻和浸水试验都合格,说明整体灌封后对定子的性能无影响,满足电机的设计要求。

表5 整体灌封后定子性能的检测结果Tab.5 The test results of motor stator by integral potting

4 结论

通过对某款驱动电机定子整体灌封后的温升、振动冲击、耐压和绝缘电阻等性能的检测,探索了整体灌封工艺在电机上的应用。对灌封后的电机仿真分析表明,导热胶减小了直线段与定子铁心之间的热阻,使绕组直线段的温度明显降低,加大了定子绕组直线段与端部绕组的温差,进而强化了绕组端部向直线段的传热。在绕组端部,导热胶可有效分散热量,使端部温度分布更加均匀,防止局部过热。最终电机整体灌封后的实际温升降低了10~18℃,对改善电机温升有较为明显的作用,同时,灌封后的定子可通过严格的振动冲击试验,满足严酷的运行环境,振动冲击后的定子也满足耐压和绝缘电阻要求,符合电机设计要求。