AlN@Al2O3/环氧树脂导热复合材料的制备与性能研究

2020-12-07周浩然

周浩然,袁 镇,刘 晨

(哈尔滨理工大学 材料科学与工程学院,黑龙江 哈尔滨 150000)

0 引言

环氧树脂因其具有优良的电气绝缘性能、较高的力学性能、介电性能和简单的机械加工工艺等特点,广泛应用于电子封装、元器件粘合剂等领域。然而,由于近年来电子元器件日益小型化,元器件在工作时产生的热量累积到更小的单元上,使局部温度过高,内应力增加,导致器件变形、开裂、受损,严重影响其使用精度和使用寿命,成为电子电器集成技术发展中一个极其严重的瓶颈[1-2]。因此,在对导热性能有着较高要求的电气封装领域中,如何提高环氧树脂复合材料的导热性能成为了目前急需解决的问题。

常规的环氧树脂导热性能极差,导热系数通常为0.17 W/(m·K)左右。提高环氧树脂的导热系数通常有两种方法:①提高其本征导热系数,即增加环氧树脂分子间的有序性,形成类晶结构,使热量以声子的形式进行传输[3-4],但这一方法的弊端在于其加工工艺过于复杂,合成的环氧树脂熔点高、黏度大,不利于实现大规模的工业生产,且对导热性能的提升也十分有限;②向环氧树脂中填充具有较高导热系数的无机粒子,如 AlN[5-6]、BN[7-8]、Al2O3[9]及SiC[10]等。其中AlN由于具有较好的化学稳定性、加工性能及较低的介电常数,相比其他粒子具有一定的优势。但AlN易与空气中的水分子发生反应,生成具有较低导热系数的氢氧化铝(Al(OH)3)。Al(OH)3的引入会降低材料整体的导热性能,可以通过改性等手段使AlN与空气隔离,使其达到最好的导热效果。

本研究在AlN表面包覆一层Al2O3晶须制备核壳结构的AlN@Al2O3,使其在保护内核的同时增加导热填料间的接触面积,形成更加完善的导热网络。然后对AlN@Al2O3表面进行硅烷偶联化处理,制备AlN@Al2O3/环氧树脂复合材料,研究AlN@Al2O3添加量对复合材料导热性能、热稳定性的影响及其热老化过程中的性能变化。

1 实验

1.1 原材料

环氧树脂E44,环氧当量为210~244,南通星辰合成材料有限公司;氮化铝(AlN),平均粒度为2 μm,上海麦克林生化科技有限公司;KH560(γ-缩水甘油醚氧丙基三甲氧基硅烷),国药集团化学试剂有限公司;甲基纳迪克酸酐(MNA)、2-乙基-4-甲基咪唑(2E4MZ)、聚(丙二醇)二缩水甘油醚,上海麦克林生化科技有限公司。

1.2 材料制备

1.2.1 AlN@Al2O3粉体的制备

取一定量AlN粉体加入乙醇中,超声搅拌分散30 min,加入适量去离子水,在60℃水浴下搅拌4 h,抽滤干燥后得到AlN@Al(OH)3粉体,在700℃氮气保护下煅烧2 h,得到AlN@Al2O3粉体。

1.2.2 AlN@Al2O3粉体表面修饰

取适量的AlN@Al2O3粉体加入乙醇中,超声搅拌分散30 min,记为A液。另取适量乙醇加入3%质量分数的KH560,利用盐酸调节pH值至4,超声搅拌30 min,静置30 min使KH560充分水解,记为B液;将A、B液充分混合,置于80℃水浴锅中高速搅拌反应4 h;将反应液抽滤,醇洗3次,之后在80℃干燥24 h,得到改性的AlN@Al2O3粉体。

1.2.3 AlN@Al2O3/环氧树脂复合材料的制备

在一定量的环氧树脂中加入5%质量分数的稀释剂,混合均匀后加入AlN@Al2O3粉体,超声搅拌30 min;加入固化剂超声搅拌30 min,然后在80℃水浴下搅拌1 h,加入1%质量分数的促进剂(2E4MZ),在70℃水浴下搅拌至分散均匀,得到AlN@Al2O3/环氧树脂复合胶液;将复合胶液注入模具中,在70℃下真空脱泡30 min,之后移至烘箱中进行固化(100℃/2 h+120℃/2 h+150℃/2 h),随炉冷却后得到AlN@Al2O3/环氧树脂复合材料。

1.2.4 热老化实验

选取制得的11组试样(不同填料添加量下的AlN/环氧树脂复合材料及AlN@Al2O3/环氧树脂复合材料)各6个,共66个试样。将全部试样置于温度设定为200℃的烘箱中,烘箱未进行密封处理,可视为试样暴露于空气中。采用等比级数将热老化时间设置为0、72、168、336、696 h,到达老化时间后,取出试样进行热质量损失率及导热性能测试,对每组试样的测试结果取平均值作为该时间点下的特征参量。

1.3 测试与表征

导热系数测试:采用西安夏溪电子科技有限公司TC3000型导热系数测量仪对环氧树脂及其复合材料的导热性能进行测试,实验采用瞬态热线法直接测量复合材料的导热系数,测试速度快且准确率高。试样的导热系数(λ)由式(1)方程计算得出。

式(1)中:q为单位时间和单位长度下热线产生的热量;ΔT为热线的温度变化;t为测量时间[11]。

扫描电子显微镜(SEM)分析:采用日本JEOL场发射扫描电子显微镜对AlN@Al2O3粉体及复合材料断面进行观测,利用液氮冷冻法对试样进行脆断喷金后观察。

热失重分析(TGA):采用德国耐驰公司TG-209F3型同步热分析仪对复合材料的热稳定性进行测试,氮气气氛,温度范围从室温到800℃,升温速率为10℃/min。

差示扫描量热分析(DSC):采用德国耐驰公司DSC-214型差示扫描量热仪对复合材料的玻璃化转变温度进行测试,氮气气氛,温度范围从室温到200℃,升温速率为10℃/min。

2 结果与讨论

2.1 复合材料的微观形貌

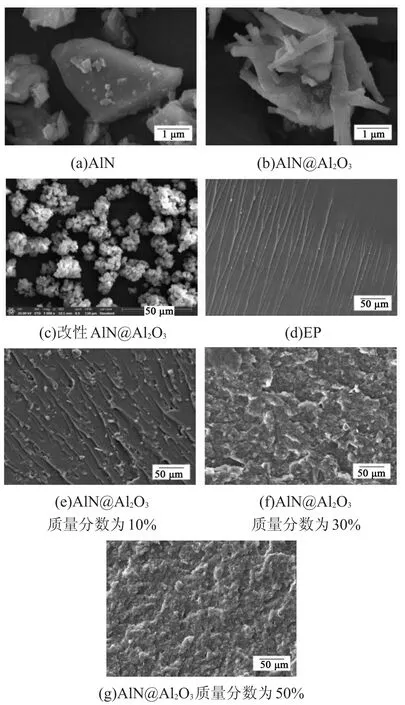

图1为AlN、AlN@Al2O3和环氧树脂复合材料断面的SEM图。

图1 AlN、AlN@Al2O3及环氧树脂复合材料断面的SEMFig.1 SEM images of AlN,AlN@Al2O3,and the fractured of epoxy resin composites

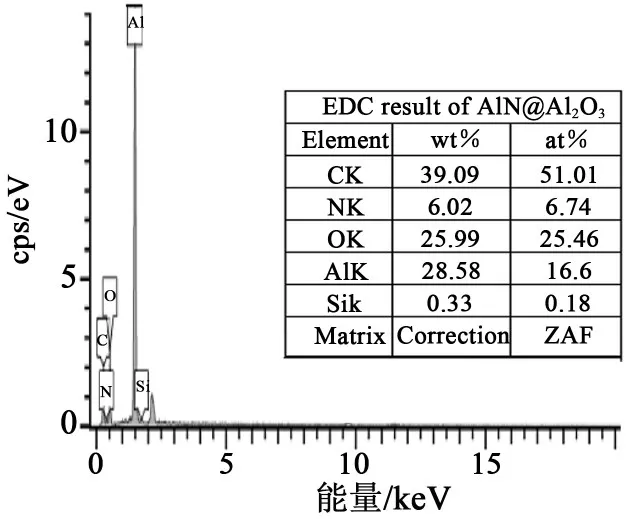

从图1(a)、(b)可以看出,AlN改性后表面包覆一层Al2O3晶须,直径为2 μm左右。从图1(c)可以看出,改性后的AlN@Al2O3表面更为粗糙。图2为改性AlN@Al2O3的能谱(EDS)图,从图中可以看出,被测粉体中有C、N、O、Al和Si元素存在,证明改性后的微粒为硅烷偶联剂改性的AlN@Al2O3。通过能谱对改性AlN@Al2O3的各元素含量分析,计算出AlN与Al2O3的质量比约为1∶2。

图1(d)为纯环氧树脂材料的断面形貌图,可以看出断裂面呈河流状分布,表面较为光滑,表现出典型的脆性断裂特征。从图1(e)~(g)中可以看出,复合材料的断面较为粗糙,且随着AlN@Al2O3含量的增加,其在复合材料中仍能保持均匀分布,说明改性后的AlN粉体与环氧树脂基体间具有良好的相容性及界面性能,而这种良好的特性有助于AlN@Al2O3在复合材料中形成较为规则的导热网络。当AlN@Al2O3质量分数为10%时,AlN@Al2O3以“孤岛”形式分布在基体中,彼此间基本没有接触;而AlN@Al2O3质量分数增加到30%时,AlN@Al2O3间有部分接触,初步形成导热网络。

图2 改性AlN@Al2O3的能谱(EDS)图Fig.2 EDS of the modified AlN@Al2O3

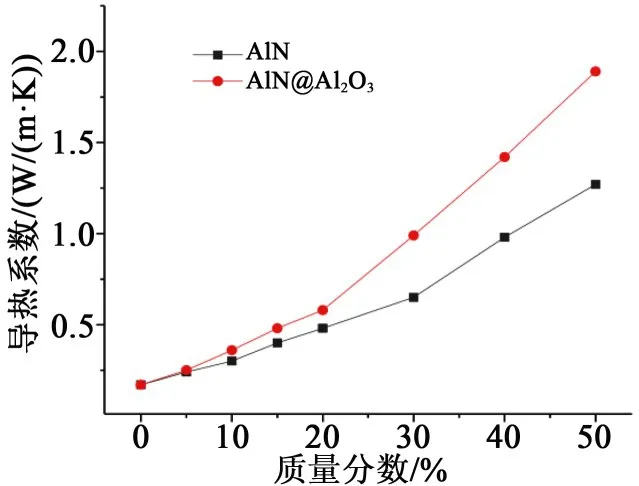

2.2 复合材料的导热性能

图3为AlN及AlN@Al2O3填充量对环氧树脂复合材料导热系数的影响。从图3可以看出,对于直接添加AlN的环氧树脂复合材料,当填充量小于30%时,复合材料的导热系数随填充量提升较为缓慢,当填充量高于30%时,复合材料的导热系数较低填充量时有了明显提升,可见复合材料在AlN填充量为30%时形成了导热网络。对于AlN@Al2O3,当填充量低于20%时,复合材料的导热系数随填充量提升较为缓慢,当填充量高于20%时,复合材料的导热系数较低填充量时有了明显提升,可见复合材料在AlN@Al2O3填充量为20%时形成了导热网络。在填充量相同的情况下,AlN@Al2O/环氧树脂复合材料的导热系数高于AlN/环氧树脂复合材料。当填充量为50%时,AlN@Al2O3/环氧树脂复合材料的导热系数达到1.89 W/(m·K),是AlN/环氧树脂复合材料(1.27 W/(m·K))的1.49倍,是纯环氧树脂(0.17 W/(m·K))的11.1倍。

图3 AlN和AlN@Al2O3含量对环氧树脂复合材料导热系数的影响Fig.3 Effect of AlN and AlN@Al2O3content on the thermal conductivity of epoxy resin composites

AlN@Al2O3/环氧树脂复合材料的导热系数高于AlN/环氧树脂复合材料,与填料的结构与接触面积有关。AlN表面生长有一层Al2O3晶须,在填充量一定的情况下,增加了填料间的接触机会及接触面积,使其在基体中形成导热链,进而形成导热网络,更加有利于热量在复合材料中的传递,从而提高了复合材料的导热性能。

2.3 复合材料的热老化性能

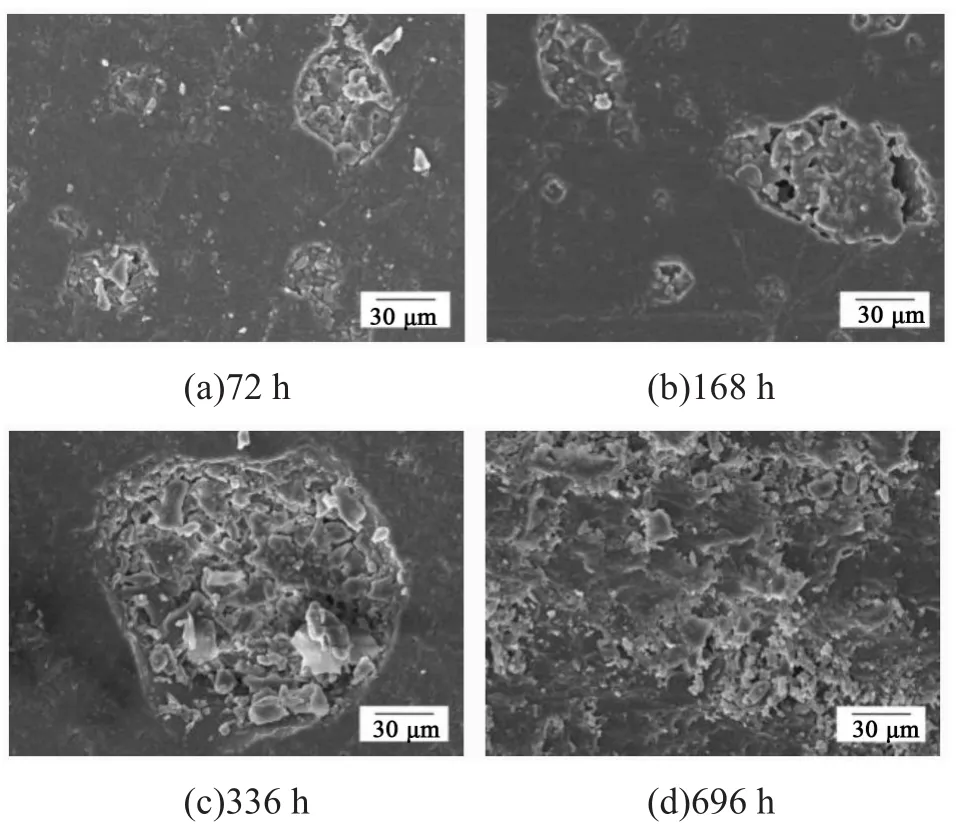

图4 AlN@Al2O3质量分数为50%时的老化试样SEM图Fig.4 SEM images of ageing samples with 50% mass fraction of AlN@Al2O3

图4为不同热老化时间下AlN@Al2O3质量分数为50%的AlN@Al2O3/环氧树脂复合材料热老化表面的SEM图。从图4可以看出,复合材料表面出现塌陷孔洞,且随着老化时间的增加,孔洞面积逐渐扩大,在696 h时复合材料表面基本被破坏。

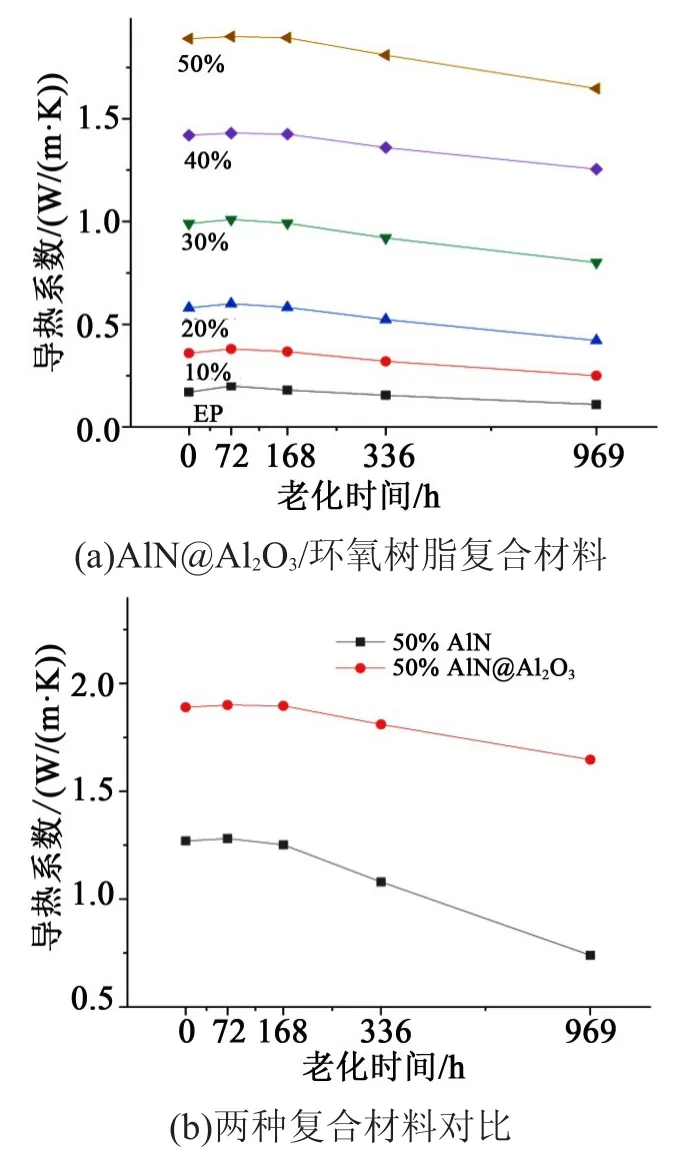

图5为老化时间对AlN及AlN@Al2O3/环氧树脂复合材料导热性能的影响。

图5 不同热老化时间下环氧树脂复合材料的导热系数Fig.5 Thermal conductivity of epoxy resin composite after thermal ageing for different time

从图5(a)可以看出,随着热老化时间的增加,复合材料的导热系数均呈现先增大后减小的趋势。老化开始阶段导热系数的增大是由于环氧树脂后固化的作用,随着时间的推移未反应的基团继续交联固化,提高了复合材料中环氧树脂分子的有序性,从而提高了导热系数。环氧树脂的老化伴随着分子链的断裂与交联,随着时间的推移,复合材料中环氧树脂分子断裂程度会逐渐大于其交联程度,导致材料的相对分子质量下降,交联密度降低,宏观上表现为材料表面出现裂痕、孔洞等现象,使填料暴露在空气中发生水解反应,表面生成低导热系数的Al(OH)3,使AlN间彼此分离,破坏原本形成的导热网络,从而导致材料的导热系数下降。

从图5(b)可以看出,随着老化时间的推移,两种复合材料的导热性能均有下降,但AlN@Al2O3/环氧树脂复合材料导热性能的下降幅度小于AlN/环氧树脂复合材料。这是因为热老化破坏了材料结构,使填料暴露在空气中,AlN由于其自身特性,易与空气中的水反应生成Al(OH)3,而Al(OH)3的导热系数远低于AlN。同时由于AlN@Al2O3表面包覆着一层Al2O3晶须,对内部AlN起到隔绝空气的作用,减缓了AlN的水解,故AlN@Al2O3/环氧树脂复合材料导热性能的下降幅度小于AlN/环氧树脂复合材料。

2.4 复合材料的热稳定性

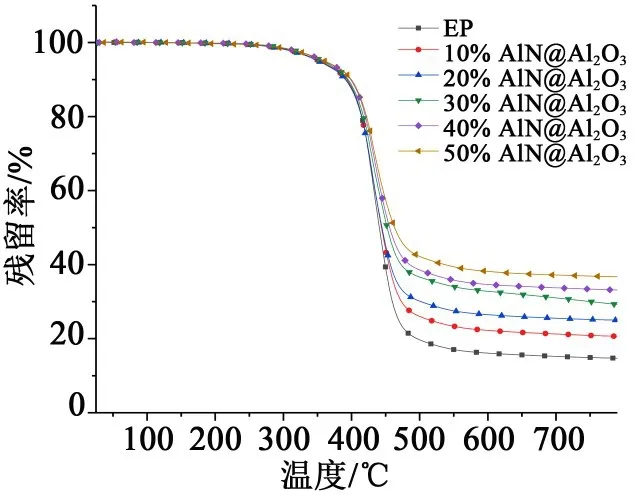

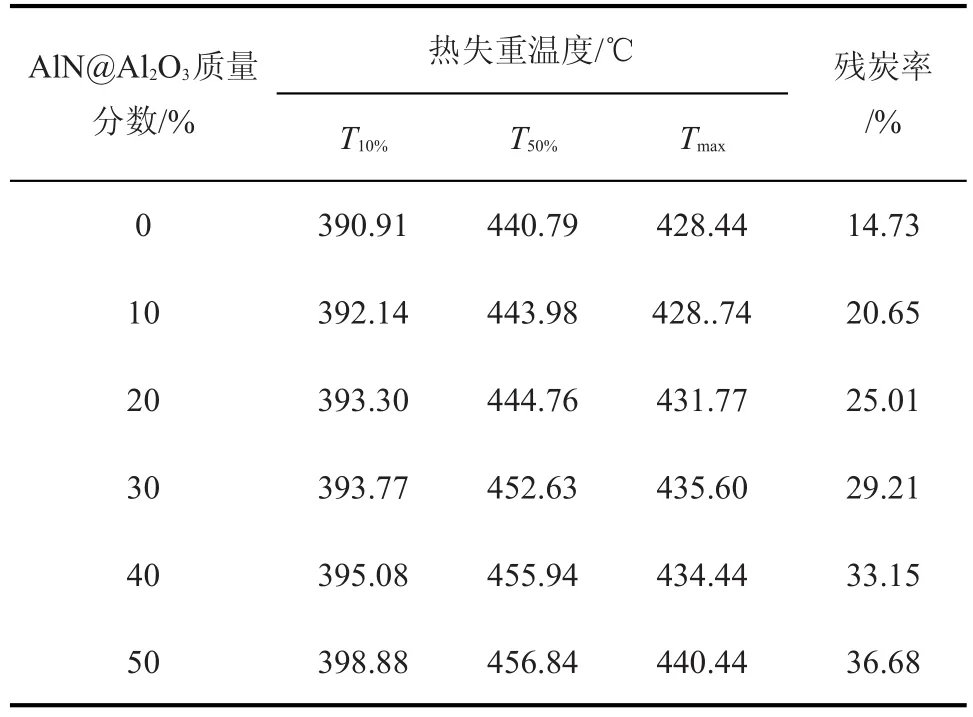

图6为AlN@Al2O3/环氧树脂复合材料的热失重曲线,各组分的AlN@Al2O3/环氧树脂复合材料分解10%时的温度(T10%)、分解50%时的温度(T50%)、分解速率最高时的温度(Tmax)及800℃下的残炭率列于表1。

图6 AlN@Al2O3/环氧树脂复合材料的TGA曲线Fig.6 TGA curves of the AlN@Al2O3/EP composites

表1 AlN@Al2O3/环氧树脂复合材料的热稳定性Tab.1 Thermal stability of the AlN@Al2O3/EP composites

从图6可以看出,复合材料在250℃左右开始分解,在350~450℃分解速度达到最快,这一阶段主要是环氧树脂基体主链的裂解、氧化及分解反应,复合材料在此过程中所表现出的降解行为与纯环氧树脂相似,说明AlN@Al2O3粉体的引入并没有显著改变环氧树脂自身的降解机理[12]。从表1可以看出,随着AlN@Al2O3粉体含量的增加,复合材料失重10%时的温度呈现出逐渐升高的趋势,当AlN@Al2O3质量分数达到50%时的温度达到最高值398.88℃,且T50%、Tmax均呈现出类似的趋势。

AlN@Al2O3/环氧树脂复合材料热稳定性的提升可归于两个原因:①AlN及Al2O3作为无机粒子,具有较高的热容量和导热系数,且本实验选用的是微米级的AlN,表面包覆Al2O3晶须使其拥有较大的比表面积,起到了热阻和传质阻碍的作用;②AlN@Al2O3粉体经过改性处理后,其表面的硅烷分子增强了导热颗粒与环氧树脂基体间的相互作用,限制了其周围环氧链段在高温环境下的热运动,使固化后试样的热稳定性有所提升。

2.5 复合材料的玻璃化转变温度

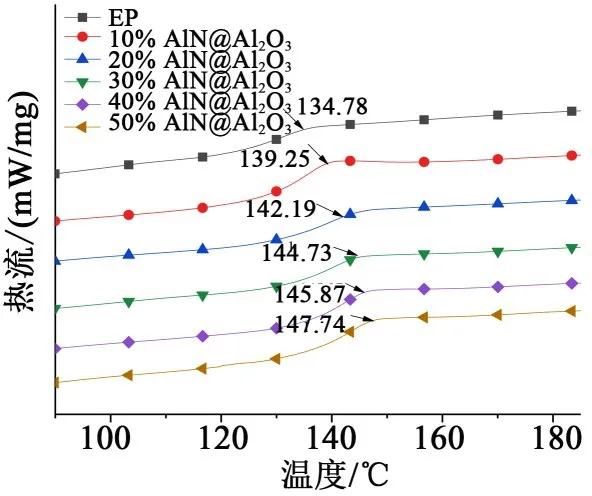

图7为AlN@Al2O3/环氧树脂复合材料的DSC曲线。

图7 AlN@Al2O3/环氧树脂复合材料的DSC曲线Fig.7 DSC curves of the AlN@Al2O3/EP composites

从图7可以看出,相较于纯环氧树脂,复合材料的玻璃化转变温度均有所提高,其中AlN@Al2O3质量分数为50%时,玻璃化转变温度达到最高值147.74℃,比纯环氧树脂提高了12.96℃。这是由于添加的AlN@Al2O3粉体均匀地分散在环氧树脂体系中,粉体表面的硅烷分子与树脂基体之间的相互作用阻碍了高分子链段的热运动,降低了复合材料的自由体积,使其交联密度有所提高,从而使玻璃化转变温度提高。

3 结论

(1)利用AlN易水解的特性,在其表面生成Al(OH)3,然后经过煅烧和偶联剂改性制备出AlN@Al2O3,AlN@Al2O3粉体能够均匀地分散于环氧树脂体系中。

(2)AlN@Al2O3的加入能够有效提高复合材料的导热性能,随着AlN@Al2O3含量的增加,复合材料的导热系数逐渐提高。当AlN@Al2O3质量分数达到50%时,复合材料的导热系数为1.89 W/(m·K),是纯环氧树脂导热系数的11.1倍,随着使用时间的延长,复合材料仍能保持较好的导热性能。

(3)AlN@Al2O3的加入能够提高复合材料的热稳定性,其热分解温度及玻璃化转变温度随着AlN@Al2O3含量的增加均呈现出逐渐升高的趋势。当AlN@Al2O3质量分数达到50%时,复合材料失重10%时的温度达到最高值398.88℃,玻璃化转变温度达到147.74℃。