C25-4.90/1.27型汽轮机负荷跳动分析及处理

2020-12-07王晓辉刘广于陈建辉徐凯华张海涛

王晓辉,刘广于,陈建辉,徐凯华,张海涛

(北京首钢股份有限公司,河北迁安 064404)

引言

首钢股份公司C25-4.90/1.27 型汽轮机为青岛捷能汽轮机股份有限公司生产,本体结构为单缸单抽汽凝汽式汽轮机。额定进汽压力为4.90 MPa,额定进汽温度为435 ℃,额定进汽量为150.2 t/h,高压油动机全行程119 mm。

近期,机组运行中经常在没有调整的情况下出现负荷波动的现象。通过对负荷波动的情况进行统计分析,找到具体原因,并形成有针对性的措施,以最终解决负荷波动问题。

1 汽轮机调速系统介绍

1.1 DEH操作画面介绍

机组采用的是杭州和利时自动化数字电液调节系统(简称DEH),该控制系统主要包括:转速控制、功率控制和阀位控制。转速控制是指从机组开始冲转至定速3000 r/min,通过转速PID 控制,最终使“实际转速”与“目标转速”一致。功率控制是指并网后的负荷功率调整,通过设定“目标功率”,“给定功率”自动以设定的“负荷率”达到与“目标功率”一致。随着“给定功率”的增加,“实际功率”与“给定功率”产生偏差,通过系统的PID 运算,输出电流信号给电液转换器,电液转换器将电流信号转换成油压信号来控制油动机动作,实际功率发生改变,最终达到设定的目标功率。阀位控制是指并网后岗位人员可通过阀位控制的增、减按钮改变油动机行程来调节汽轮机进汽,从而改变负荷。

下面重点介绍一下阀位控制和功率控制。

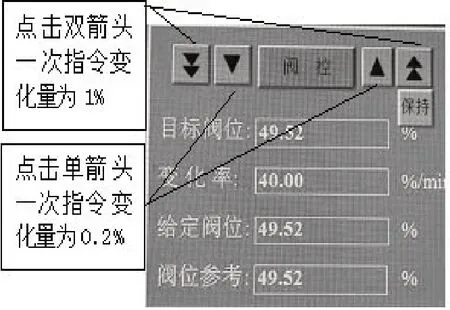

(1)阀位控制升负荷。并网初带负荷后,DEH自动转为阀控方式,岗位人员通过设置目标阀位和阀位变化率或点击“阀控”增、减按钮改变目标阀位来控制调门开度。向上箭头表示增大阀位输出,向下箭头表示减少阀位输出。参见图1。

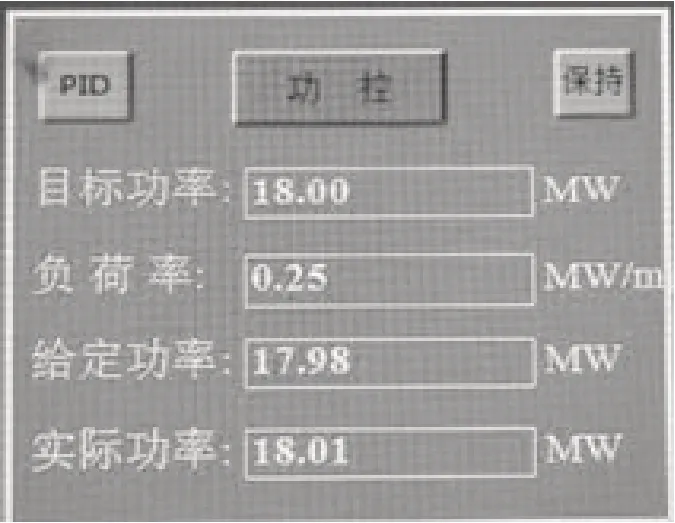

(2)功率控制升负荷。当并网带负荷超过额定负荷的3%,点击“功控”按钮,系统进入功率控制方式。岗位人员可设置目标功率,机组给定功率自动以当前负荷率向目标功率靠近并最终达到一致。给定功率与实际功率之差,经PID运算后,通过伺服机构调节油动机开度,使实际功率跟随给定功率变化。参见图2。

图1 阀控模式操作面板

图2 功控模式操作面板

(3)在功率控制投入时,当出现功率给定和实际功率偏差超过10%的额定功率即2.5 MW,功率控制自动切除转为阀位控制。

1.2 调速系统组成及工作原理

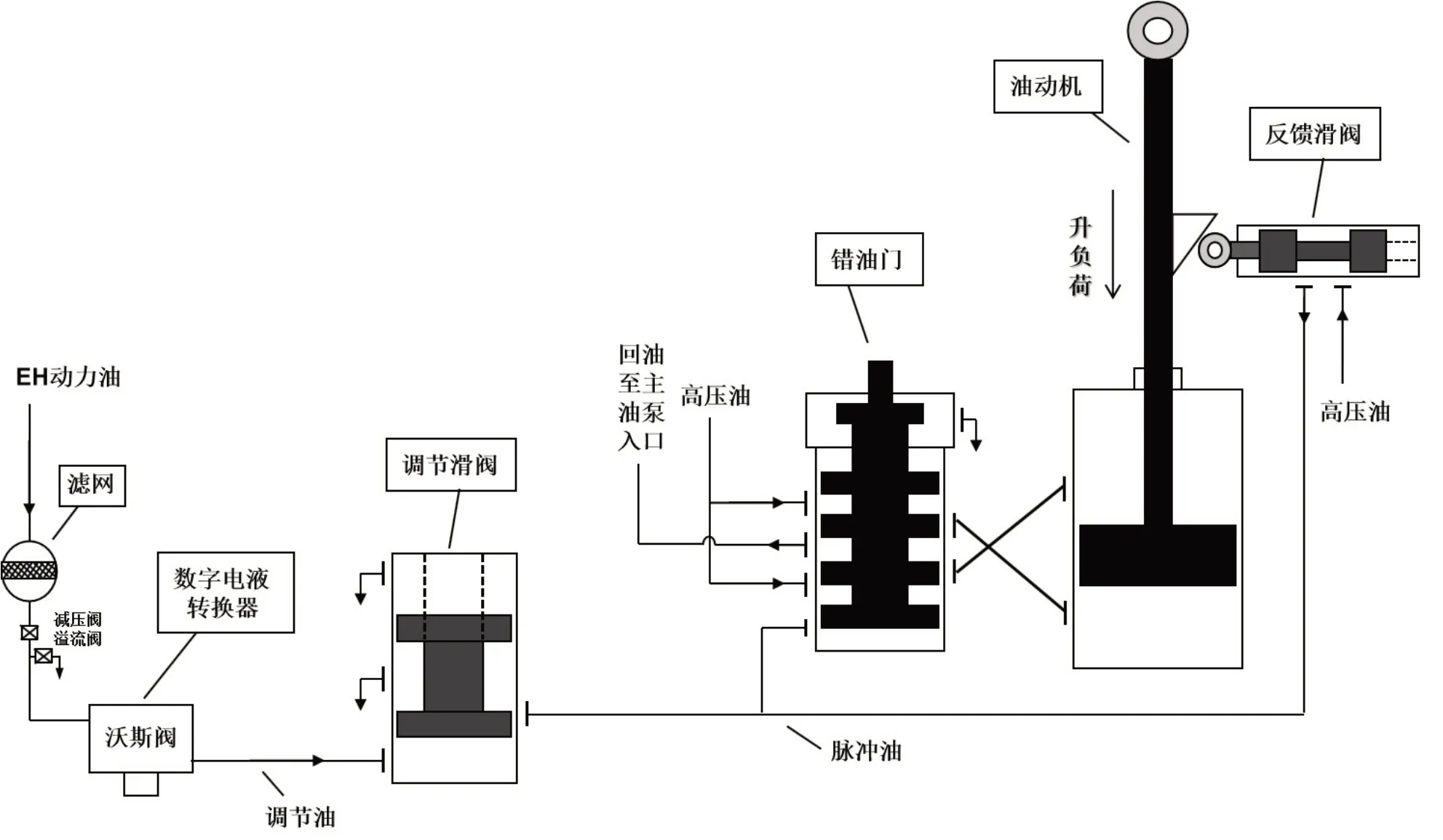

本机组调速系统工作部件主要由数字电液转换器(沃斯阀)、调节滑阀、错油门、油动机、反馈滑阀组成,如图3所示。调速系统用油主要包括:数字电液转换器用油即EH 动力油、作用在调节滑阀上的调节油、保证错油门正常工作的脉冲油以及使油动机活塞动作的压力油。

调速系统原理:机组在稳定状态下,错油门滑阀处于中间位置,油动机则稳定在某一位置上。功率控制下,操作员输入目标功率值,执行升负荷命令。给定功率自动以当前负荷变化率向目标值靠近,机组功率向给定功率靠近。给定功率与实际功率之差,经PID调节器运算后输出电信号相应增大,数字电液转换器接收电信号输出压力信号(调节油压)升高,调节滑阀上移,脉冲油压升高,错油门的平衡被破坏,错油门上移,高压油进入油动机活塞上腔,油动机活塞下腔接通主油泵进口油,油动机活塞向下移,油动机行程增加,调节气阀开大,进汽量增加,完成升负荷指令,最终使实际功率与目标功率一致。

图3 C25-4.90/1.27型汽轮机调速油系统图

伴随着油动机拉杆逐渐下移,反馈滑阀也向下移动,脉冲油进油量减少,脉冲油压降低,错油门滑阀也逐渐下移,直至错油门滑阀回到平衡位置,油动机活塞由回到稳定位置。减负荷时动作过程相反。

2 负荷波动现象

2.1 功率控制方式下,负荷波动

当时汽轮机在功率控制方式状态下,给定功率15 MW 较实际功率14.4 MW 相差0.6 MW,所以经PID 调节器运算后执行升负荷指令,目标是使实际功率与给定功率一致。调节油压逐渐升高至0.439 MPa,高压油动机行程由52.3 mm缓慢升高至62.8 mm,该过程中一次脉冲油压也缓慢升高至1.05 MPa,之后油动机行程突然开大(由63.1 mm升至70.9 mm),汽轮机进气量瞬间增大(由75.09 t/h增加到96.4 t/h),负荷突升近6 MW(由14.4 MW 升至20.03 MW),触发了给定功率和实际功率偏差超过10%的额定负荷(即2.5 MW)功控自动切除的连锁,切换到阀控控制。

2.2 阀控状态下增负荷时发生负荷波动

汽轮机阀控状态下手动增负荷,目标阀位由47.43%缓慢增加到49.83%,负荷由15.07 MW 升高到20.53 MW 期间有两次负荷跳动,第一次跳动约1 MW(功率由15.07 MW 跳到16 MW),第二次跳动约4.3 MW(功率由16.19 MW跳到20.53 MW),两次跳动均伴有一次脉冲压的明显升高。第二次脉冲油升至1.02 MPa。突升结束后脉冲油回到正常值。

2.3 阀控状态下减负荷时发生负荷波动

汽轮机阀控状态下目标阀位从52%缓慢手动减至46.66%过程中高压油动机行程未发生变化,一次调节油压和一次脉冲油压一直缓慢下降,脉冲油压降至0.96 MPa时负荷发生了跳动,油动机行程由71.8 mm 突降至65.9 mm,负荷由22.93 MW 突降至18.79 MW。

2.4 阀控状态下无指令输出时负荷波动

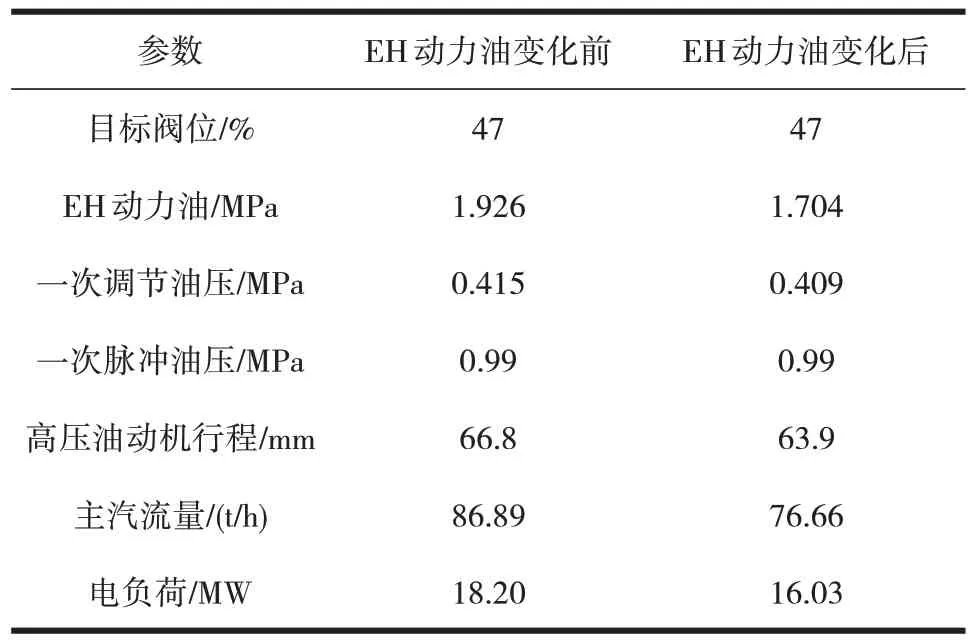

汽轮机阀控状态下无任何人为指令输出,EH动力油压发生突降0.222 MPa 后引起负荷突降2.17 MW。表1 中数据记录了是EH 动力油压变化前后各参数的变化。

表1 负荷波动时参数变化情况

3 负荷波动原因分析

3.1 汽轮机油品质不良

油质的好坏直接会影响汽轮机调速系统的正常工作。油质不良首先表现在油中进水发生乳化、透明度降低,需检查冷油器铜管是否发生泄漏以及轴封间隙调整是否得当造成蒸汽进入轴承箱造成油质污染。其次表现在油的清洁度降低、机械杂质多,由于滤油工作不到位使得油中一些金属屑、砂粒、灰尘等不能有效去除,容易引起调速系统的卡涩,错油门动作不良,使各个调节部件工作发生迟缓,灵敏度降低,在某一调整工况下造成汽轮机负荷波动。本汽轮机发生负荷跳动期间油品清洁度超过了控制标准的上限值。

3.2 错油门发生卡涩

文中2.1、2.2 和2.3 中负荷动作时一次脉冲油压分别到了1.05 MPa、1.02 MPa 和0.96 MPa,超出了脉冲油压正常的工作范围0.99~1.0 MPa,说明错油门有卡涩现象。原本该汽轮机错油门阀芯工作时是以一定转速规律性地发生转动和颤振的,这与错油门的结构特征有关,每转动一转,错油门滑阀下部的径向放油孔就会与泄油孔接通一次,部分脉冲油被泄掉,致使滑阀下移,随着滑阀的转动,放油孔又被堵住,脉冲油压又恢复到正常值,滑阀又上移,使得脉冲油发生有规律的脉动同时带动滑阀颤振,而滑阀的颤振也会引起油动机拉杆产生细微的上下颤振,这样使得油动机就能灵敏地对调节系统控制信号作出响应。但目前汽轮机运行时错油门并未发生转动,动作灵敏性下降,导致负荷调整出现迟缓和跳动。

3.3 调节系统迟缓率的影响

汽轮机负荷跳动与迟缓率的大小有密切关系,引起迟缓率过大的原因有:传动机构连接处发生磨损;错油门弹簧作用力偏斜,使滑阀移动的阻力增大;错油门、阀碟、油动机等发生卡涩或锈蚀等。因此,为避免系统的迟缓率过大,主要依靠严格的检修维护工作。本机组规程中要求迟缓率≤0.25%。

3.4 EH动力油溢流阀、减压阀堵塞

文中2.4 描述EH 动力油压未收到人为干预发生波动,引起负荷变化。EH 动力油来自主油泵出口油压,经过两道过滤器、减压阀、溢流阀后进入高低压数字电液转换器,由4~20 mA 电信号转换成调节油压来控制调节滑阀开度,实现增减负荷指令。此次EH 动力油压波动怀疑是减压阀和溢流阀有堵塞现象。

4 运行中临时控制措施

(1)润滑油系统要加强滤油,保证滤油时间,保证油质合格。

(2)加强设备巡检,注意现场油动机拉杆、三角架连接部件、弯角杠杆两个小轴承、错油门、反馈滑阀的工作情况。

(3)在汽轮机高压油动机行程51~72 mm 采用阀控调节,尽量避免在目标阀位45%~55%区间内频繁调整和保持,如因煤气限烧或富裕机组增减负荷需经过此区间段时,可以参考一次脉冲油压的正常变化范围0.99~1.00 MPa,低于或高于这个范围要引起注意,做好预判,并提前通知锅炉岗位可能会有负荷的突变。调整阀位时要多观察,有一定的停留时间,切记快速大幅度增减。

(4)EH 油压波动不排除溢流阀和减压阀内部微动元件的影响,待停机检修检查处理。运行时切记不能碰触EH 动力油小滤网旁的溢流阀和减压阀,易引起跳机。EH 动力油压有异常变化时可以考虑切换滤网,但应把引起负荷变化的因素考虑进去,不要在满负荷时切换EH动力油滤网。

5 解决方案

(1)要保证透平油品质合格,首先在机组启动前,按规范要求做好油循环工作,确保油质达到要求。其次,运行中要对前后汽封进行及时调整,防止汽封冒汽过大,导致油中含水。严格执行油质监督制度,发现油质不合格,及时投入滤油设备进行滤油。为提高汽轮机透平油清洁度,执行使用滤油机每日24 h 连续滤油方案,滤油3 周后汽轮机清洁度回到标准范围。

(2)利用汽轮机组检修清洗错油门滑阀、套筒、转动盘、喷油孔等部件,错油门动作迟缓性有所改善,调整负荷时脉冲油压在0.99~1.0 MPa 变化就能实现错油门的正常动作。

(3)优化PID 参数,汽轮机开机调试过程中通过不断摸索、修改功率控制中PID参数,针对机械动作迟缓,减慢响应速度,增长调节周期,来降低峰谷偏差。最终将比例带由500 提高到750,积分时间由60 增加到65,有效地解决了负荷突变问题,提高了机组稳定性。

(4)更换EH 动力油滤网,对溢流阀、减压阀也进行了解体清洗,投运一个月未发生油压波动。

6 结语

对C25-4.90/1.27 型汽轮机调速系统所出现的问题进行停机处理后,目前运行平稳,增减负荷较之前有很大改善,避免了负荷跳动,能够满足机组日常调整,提高运行的稳定性和安全性。