新模式下南钢制氧生产保供创新优化

2020-12-07兰振强

兰振强

(南京钢铁联合有限公司制氧厂,江苏南京 210035)

1 南钢制氧单元介绍

1.1 制氧装置装备概况

制氧单元现有5 套深冷空分装置,将建4 套变压吸附(VPSA)制氧装置,合计产量:氧气(折合纯氧)14 万m3/h,氮气15 万m3/h,中压氩气3200 m3/h。

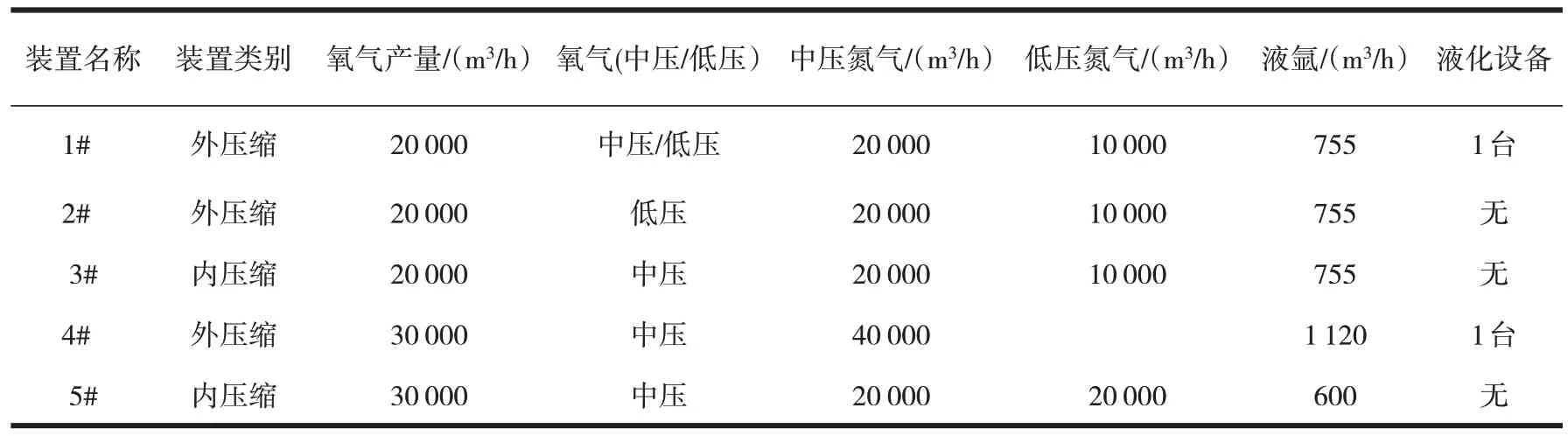

(1)深冷空分装置配置

深冷空分装置可同时生产氧气、氮气、氩气、液氧、液氮和液氩产品,氧气产品纯度在99.6%O2以上,氮气产品含氧量≤10×10-6,氩气产品含氧量≤2×10-6、含氮量≤3×10-6。1#、2#、4#制氧为外压缩装置,3#、5#制氧为内压缩装置,1#制氧既可压送低压氧又可压送中压氧,2#制氧只能压送低压氧,3#、4#、5#制氧只能压送中压氧。深冷空分装置配置情况如表1。

表1 深冷空分装置配置表

(2)深冷空分装置工艺

主要工艺为,原料空气经自洁式过滤器除去灰尘及其它机械杂质,再压缩至0.5 MPa 左右,经预冷系统得到冷却和洗涤后,进入切换使用的分子筛纯化系统除去二氧化碳、部分碳氢化合物及水份等。空气经净化后分两路进入分馏塔,根据氧、氮、氩沸点不同进行物理精馏,下塔主要分离出液氮产品,上塔分离出氮气、氧气、液氧产品,然后在粗氩塔和精氩塔中分离出纯氩产品。

(3)VPSA制氧装置及工艺

VPSA 制氧装置主要由鼓风机、真空泵、切换阀、吸附器、氧气缓冲罐和氧压机组成。原料空气粗滤后经罗茨鼓风机增压至45 kPa 左右进入吸附塔,水份主要被底部的活性氧化铝吸附,氮气等组分被沸石分子筛所吸附,而氧气、氩气等作为产品气输出。当该吸附塔吸附饱和后,通过自动控制均压、降压过程,将吸附塔死空间内的部分氧气回收,同时将吸附塔压力降至微负压,再利用罗茨真空泵抽真空至-53 kPa左右进行解吸再生。

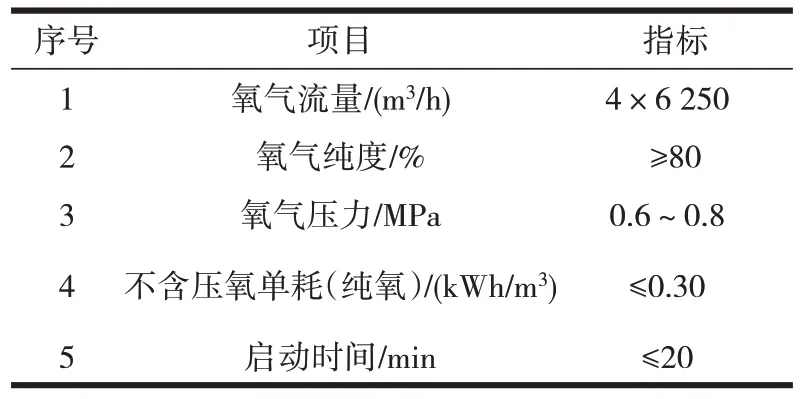

VPSA 的每个吸附塔都交替执行以下步骤:增压-吸附-解吸-均压,其主要性能指标如表2。

1.2 主要保供模式

(1)保供能力分析

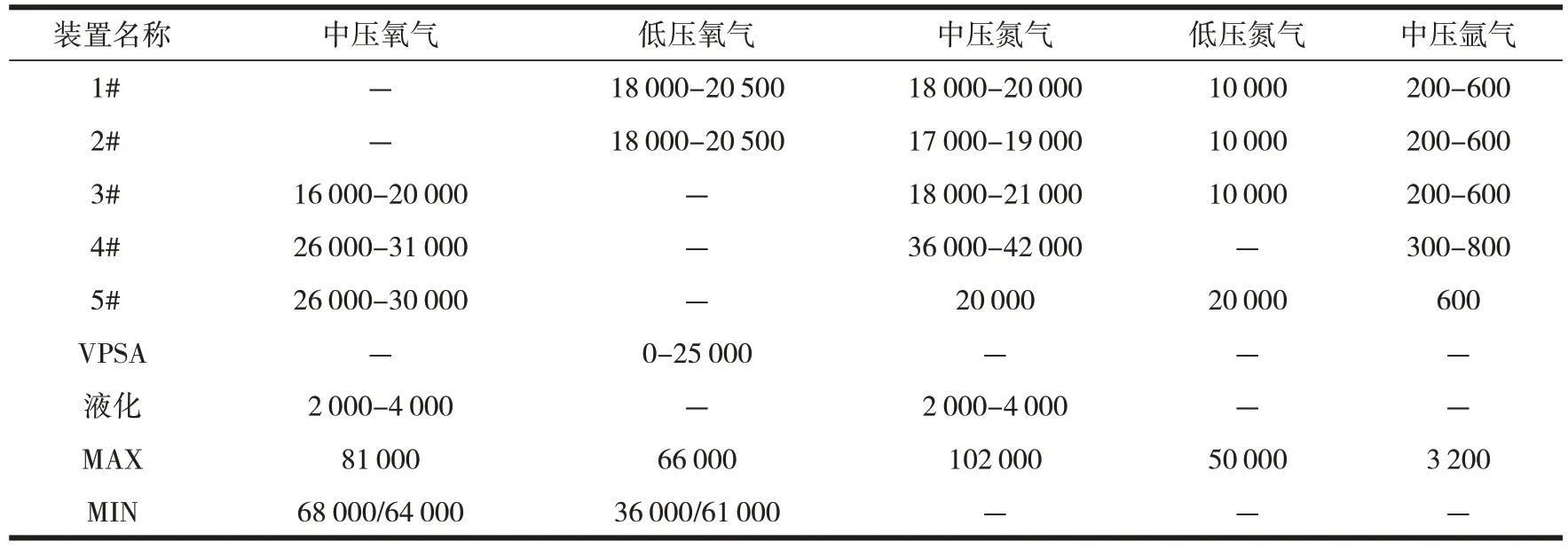

在5 套深冷空分和4 套VPSA 制氧全部正常生产状态下,中压氧气供应能力为8 万m3/h,压力2.6 MPa;低压氧气供应能力为6.6 万m3/h,压力0.7 MPa;中压氮气12 万m3/h,压力2.3 MPa;低压氮气5 万m3/h,压力0.7 MPa;中压氩气3 200 m3/h,压力2.6 MPa;详见表3。具体供应量根据公司的需求作不同生产组合,灵活调整5 万~14 万制氧模式,做到氧、氮、氩兼顾,保证生产使用,减少放散,经济运行。

表2 VPSA主要性能指标参照表

(2)低压氧分配

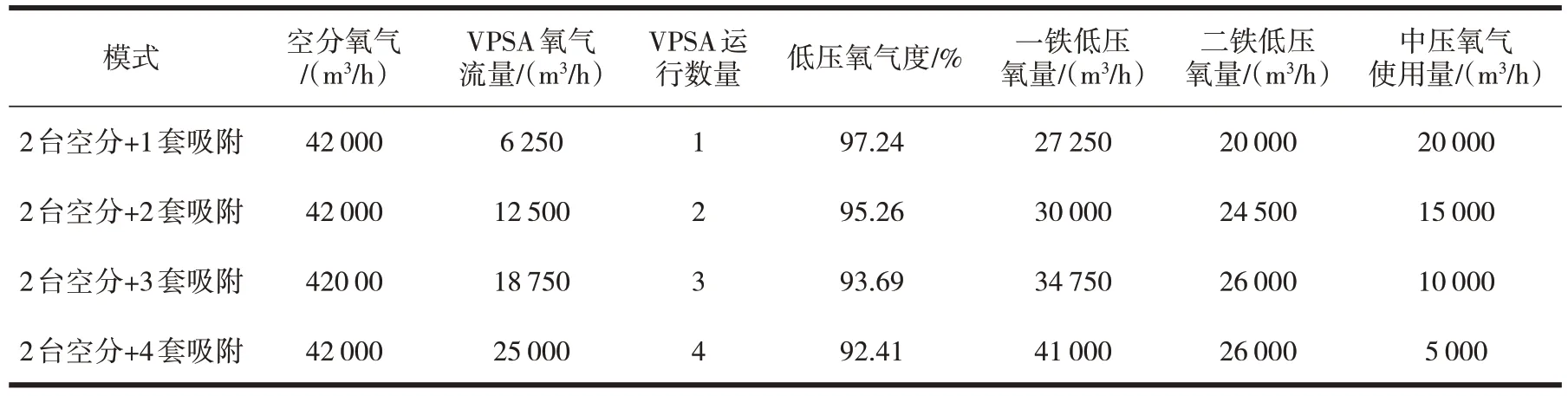

低压氧有深冷空分≥99.6%氧气和VPSA≥80%氧气组成,为确保氧气管道的安全流速和经济供应,根据公司生产用氧变化情况,对供氧模式进行动态调整,各模式下低压氧气分配和氧气纯度变化如表4。

2 公司用户对氧、氮、氩产品需求特点

2.1 氧、氮、氩的主要用途

氧气具有强氧化性,作为助燃剂,转炉、电炉、轧钢等用户要求氧纯度不低于99.2%,炼铁高炉、燃供厂等主要用于富氧燃烧用户对氧纯度要求不太高。氮气具有窒息性,作为密封气、保护气、吹扫气、仪表动力气,在炼钢厂、炼铁厂、轧钢厂、燃供厂、燃气厂、烧结厂、发电厂、水厂等广泛使用,一般要求含氧量不超过1%。氩气作为目前工业上应用很广的稀有气体,它的性质十分不活泼,主要使用在钢水搅拌、保护气,主要用户为炼钢厂的转炉、电炉、精炼炉、连铸等。

表3 氧、氮、氩气生产能力配置表 m3/h

表4 各模式下低压氧气用量、氧气纯度指导表

2.2 特殊情况的安全保供

为确保氧气使用安全流速,一铁厂中压氧总流量控制不超过30 000 m3/h,低压氧总流量控制不超过45 000 m3/h;二铁厂低压氧总流量控制不超过40 000 m3/h,4#高炉中压氧总流量控制不超过20 000 m3/h,5#高炉中压氧总流量控制不超过20 000 m3/h。

若遇到制氧机组跳车等突发事件:当低压氧气压力不足时,高炉根据富氧需求可适当增加中压氧用量,以补充低压氧缺口;当中压氧气压力不足低于1.5 MPa,首先考虑停制氧厂液化装置,其次增加其它制氧机至满负荷,最后减少两个铁厂氧气用量,氧压一旦低于1.3 MPa,高炉停富氧;当氮气不足,低于1.8 MPa,首先停液化系统,其次考虑一炼钢或二炼钢的转炉短时停炼,直到压力回升。一旦发生大面积停电造成制氧机跳车,立刻安排停止液化系统的运行,同时停止2 个炼铁的富氧,一、二炼钢厂转炉陆续停炉,尽快恢复后备汽化系统供电,启运氧、氮汽化泵,必须保住一铁厂和二铁厂的氮气压力不低于0.8 MPa。

3 创新优化,协同创效

3.1 创新低压氧供应模式,高炉氧气保供流程再造

南钢现有三个制氧站区,各区域通过现有氧、氮、氩管廊互相沟通,并送全厂用户使用。之前制氧厂送至各用户的氧气均为中压氧气,压力为2.2~2.7 MPa,由各用户根据自身需要调压使用。高炉富氧氧气在制氧机将常压氧气(15 kPa)压缩至3.0 MPa 中压氧气后,再在高炉富氧前减压至0.65 MPa 左右后混入鼓风机后冷风管道使用,前端制氧厂在增压、调压过程中损失大量能耗,能源浪费较大,安全风险也较高。

经综合研究,决定新建低压氧气管网,1#、2#空分装置处氧气总管管径为DN400,1#、2#区域需通过低压氧管道实现联通(该段长度约1.3 km),在同心路处分两支:一支为DN400 管道至一铁厂鼓风机站,另一支为DN400 至二铁厂富氧站,管道全长约6.3 km。以生产低压(0.8 MPa)氧气不放散为原则,将常压氧气(15 kPa)压缩至0.8 MPa 后单送高炉直接富氧,可节约氧气压力从0.8 MPa 升至2.7 MPa 的电能消耗。实施后,氧压机电流从原250 A 降低至134 A,压氧能耗由0.19 kWh/m3降至0.105 kWh/m3,节能效益明显,同时氧气管道和高炉氧气调节阀安全风险降低,安全系数大幅度提高。

3.2 制氧系统再挖潜,生产工艺再优化

1#、2#制氧机分别于2003 年和2005 年建成投产运行,筛板塔下塔阻力高且无法变负荷操控,相比当下制氧行业新设备、工艺、自动控制等有改进提升空间。若对制氧机单体设备节能改造和系统工艺流程优化,为制氧机变负荷提供基础,实现制氧节能运行目的。

经过反复调研和可行性分析,做如下创新优化:

(1)在不拆除氧氮精馏塔下塔的前提下,采用现场拼接组装的方式,将下塔由72层筛板塔改为54层高效填料塔。

(2)对空分塔内工艺管线进行优化和改造,满足制氧机变工况运行条件要求。

(3)建立老制氧机不同负荷下生产运行稳态和动态控制模型,开发自动变负荷控制系统,实现1#、2#制氧自动变负荷控制。

(4)将空压机出口翻板单向阀改为最新轴流单向阀,降低空压机出口压力。

(5)在现有分子筛区域新增1台蒸汽加热器,充分利用公司低品位蒸汽来节约分子筛加热电耗。

综合挖潜后,装置阻力下降30 kPa,下塔阻力100%工况下由20.44 kPa下降至3.17 kPa,为目前行业内改造业绩最佳水平;液氩产量提升300 m3/h;装置实现变负荷能力80%~105%,变负荷速度达到2 min/1%,达到国际领先水平;三台分子筛系统增设蒸汽加热炉,节电600 万kWh/a;制氧机信号进EMS 系统,实现公司氧气能源管理大系统平衡智能制造。该项目进行多项节能挖潜改造,实现了制氧机柔性生产,有效减少制氧系统氧气放散和生产成本。氧气放散率从2%降至0.2%,制氧装置氧气供应单耗从 0.754 kWh/ m3下降至0.632 kWh/m3,降幅达16%。

3.3 生产智能管控

根据南钢新模式下用氧特点,建立中压氧、低压氧、吸附氧运行组合模型,制定生产调度规则。随着中压氧、低压氧、吸附氧组合投用,中压氧气主要给炼钢、各轧钢厂等使用,吸附氧和空分低压氧并网后主要给高炉使用,制定氧气分质、分压调度管理规定,对生产管理人员和调度进行培训,确保氧气生产和使用柔性衔接。同时测算公司各状态下2 个铁厂和3 个炼钢中压氧、低压氧、吸附氧使用量,将建立5 台深冷空分制氧+4 台VPSA 制氧不同组合生产模型,靠信息化手段动态调整,打造智能制氧,确保制氧系统经济运行。

另外,完善EMS 系统对制氧机组的数据采集,使系统工序能耗数据得以完善,通过报表管理,形成制氧的生产日报、工序单耗、单位用电成本等综合统计报表,为南钢财务日成本统计提供数据支撑,为在生产全过程中实现较好的节能、降耗和环保创造条件。

3.4 供需协同创效

掌握炼铁富氧关键环节,站在大系统的层面协同综合优化,实现系统大降本。由于低压氧管网没有管容缓冲,低压氧气总量必须小于高炉富氧总量,炼铁高炉富氧,需优先使用低压氧气,不足部分使用中压氧气补充,杜绝低压氧气放散、中压氧气气化的能源浪费现象。炼铁高炉调度根据制氧调度分配低压氧气量,分别对内部高炉低压富氧做好安排与分配,若有高炉停氧操作,内部进行低压氧重新分配调整。中压氧根据管网压力和公司检修情况,可通过深冷空分变负荷、启动液化设备液化、开停机等手段进行调整,也可结合钢铁实际计划产量,通过多转低压氧气进行动态平衡。高炉检修,要全停4 套VPSA。若电炉或1 座转炉检修,高炉富氧不减,通过铸铁维持铁、钢平衡,则可以保持负荷不动,汽化压力尽量在1.6 MPa 操作执行。若高炉富氧低于70 000 m³/h,先考虑退增氧、空分转液氧工况、同时视中压氧气管网压力4 套机组同比例减负荷。

另外,随着设备、产品与技术革新,一线用户对氧、氮、氩产品质量的要求越来越高,生产中遇到的专业技术性难题也越来越棘手。双方建立有效的沟通服务机制,及时互动并解决氧、氮、氩使用中遇到的难题,方能切实做到协同创效。

4 结束语

只有深入研究现有状况下制氧大系统的新生产模式、新工艺组合,探讨工艺优化使装置达最佳运行点,利用信息化、数字化、智能化等手段,形成独特的氧、氮、氩供应技术,才能更好实现氧、氮、氩安全优质保供且最大限度地降低生产能耗的目标。