主变冷却器二次回路安全可靠及经济运行的措施

2020-12-07陆云峰

陆云峰

上海上电漕泾发电有限公司

0 引言

目前,大型变压器的冷却一般采用强迫油循环风冷方式,上海漕泾电厂2×1 000 MW机组的主变也不例外,其冷却器控制柜具备了冷却器双电源自动切换回路、辅助及备用冷却器自动启动回路、冷却器全停保护回路,以及冷却器故障报警等回路。但在实际运行过程中发现该主变冷却器二次回路仍有一系列问题,在安全可靠性方面存在隐患,故需采取有效改进和完善措施使上述问题得以解决,同时为使主变冷却器能经济节能运行,应对其运行方式进行优化调整。

1 从运行中发生的典型事例引入分析

某年3月14日18:00,当时2号机组负荷996 MW,运行监盘人员抄表时发现2号主变B相线圈温度105℃及油温76℃左右,有明显上升现象且均已超过报警值,2号机组非电量保护画面中2号主变线圈温度高及油温高均发出报警。当即派巡检人员赴就地检查,发现2号主变B相四组冷却风扇全部停止工作,冷却器就地控制柜内交流控制电源小开关QM1处于跳闸状态,由此造成四组风扇的控制电源均失电。

经检查,引起交流控制电源小开关QM1跳闸原因为第二组风扇电缆小线有接地短路现象。18:25运行人员切除故障回路风扇后将QM1小开关重新合闸,迅速恢复其它风扇的正常工作状态。检修人员对故障风扇回路进行检查处理。

针对上述发生的主变冷却器回路故障情况,电气专业人员立刻展开分析,通过对变压器冷却器控制回路图纸仔细查看及现场控制箱内电气设备接线的核对,发现存在冷却器全停保护在条件满足时(油温75℃且运行时间达20 min)未能动作以及DCS画面缺少控制电源失电报警信号等一系列问题。

2 冷却器全停保护作用及其回路分析与改进

2.1 冷却器全停保护作用及其规定

目前,随着变压器容量不断增大,保护变压器的安全运行就显得愈加重要。大型变压器的冷却一般采用强迫油循环风冷方式,以加强散热,并且采用冷却器全停保护动作启动跳闸,使变压器不发生过热损害,防止由于温度过高加快绝缘老化及绝缘油的劣化,从而影响变压器使用寿命。上海漕泾电厂的1、2号主变也不例外,均由三台保定天威生产的单相强迫油循环风冷无载调压低损耗变压器组成,每台单相主变的额定容量为380 MVA,三相总容量达到1 140 MVA,故冷却器全停保护作为主变的非电量保护有着重要的作用及意义。

依据DL/T572-2010《电力变压器运行规程》规定,强迫油循环风冷方式的变压器在运行中,当冷却系统发生故障切除全部冷却器时,在额定负载下允许运行时间不小于20 min。当油面温度尚未达到75℃时,允许上升到75℃,但冷却器全停的最长运行时间不得超过1 h。

2.2 冷却器全停保护回路分析

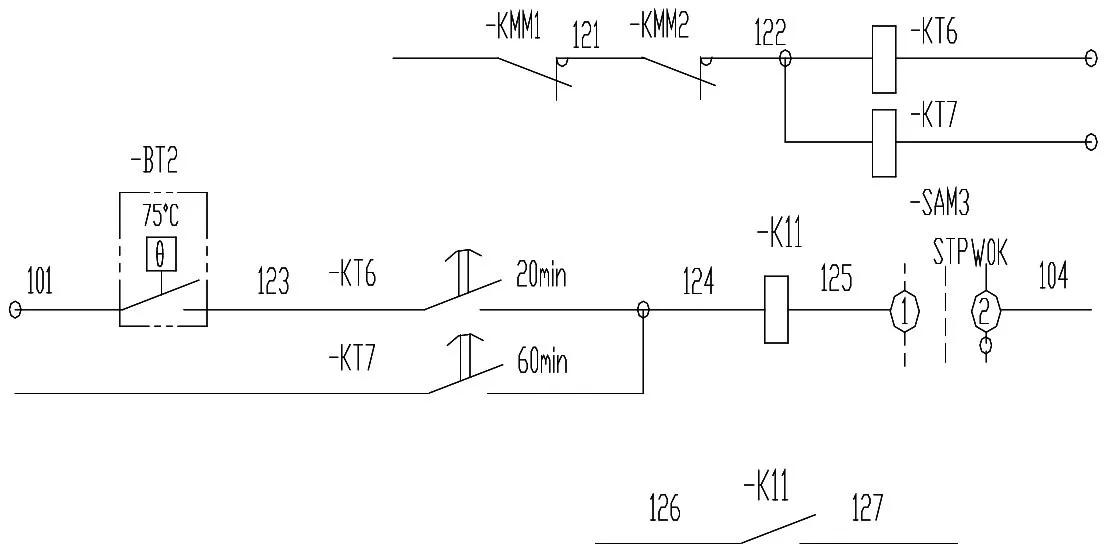

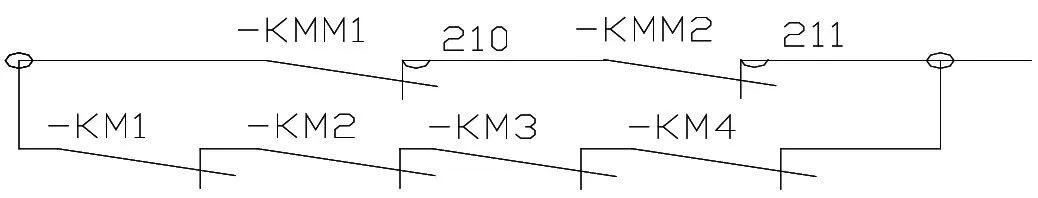

冷却器控制柜采用保定天威卓创电工设备科技有限公司生产的XKWFP-35/4型产品,由两路交流380 V电源供电。正常运行方式下,电源Ⅰ/电源Ⅱ切换开关SAM1切至电源Ⅰ位置,即电源Ⅰ作为工作电源,电源Ⅱ作为备用电源,并且双电源能够实行自动切换,即当工作电源故障时,能自动切换至备用电源供电,而当工作电源恢复后,又能自动切回到正常工作电源供电。KMM1与KMM2分别为电源Ⅰ及电源Ⅱ的交流接触器,如图1所示。

在两路交流接触器均失电断开状态时,KMM1与KMM2的常闭副接点串联,一方面启动“冷却器全停延时跳闸”报警发信回路,如图2所示。另一方面在该常闭副接点串联回路后又再串联了KT6及KT7时间继电器的并联回路,一旦接通,同时启动如下两个回路:KT6延时20 min闭合,并且当油面温度达到75℃时,经冷却器全停保护切换开关SAM3的“投入”位置接点1、2启动保护动作出口中间继电器K11,K11常开接点闭合后接通变压器非电量保护屏中的冷却器全停保护跳闸回路;KT7延时60 min闭合,也经冷却器全停保护切换开关SAM3的“投入”位置接点1、2启动保护动作出口中间继电器K11,同样在K11常开接点闭合后接通变压器非电量保护屏中的冷却器全停保护跳闸回路,如图3所示。

图3 冷却器全停延时跳闸回路

由以上二次回路分析后得知,在3月14日冷却器全停的事例中,由于冷却器控制柜两路交流进线电源并未失去,故该控制回路不发“冷却器全停延时跳闸”报警信号及未启动保护跳闸应属正常。但是,通过此现象,该控制回路存在的问题也完全暴露出来。尽管两路交流进线电源未失去,但因交流控制电源小开关QM1故障跳闸,导致了整个冷却器控制回路失电,最终结果还是造成了冷却器全停的发生,这时理应启动冷却器全停保护回路,在动作条件满足后使主变跳闸,以保护变压器不致过热损害。

同时,经现场查看,发现保护动作出口中间继电器K11布置在冷却器控制柜的背面柜内最上层一排右侧,采用西门子产品,型号为3TH42。在未通电状态时,该继电器接点联动滑块向外弹出,凸出继电器装置表面,而在通电状态时向内吸持。因控制柜内结构紧凑,空间较小,运行或检修人员现场检查或维护时,易发生误碰K11向外凸出的接点联动滑块,使K11常开接点人为造成闭合,故存在触发冷却器全停保护动作的隐患。

2.3 冷却器全停保护控制回路的改进

根据以上问题分析,对冷却器全停保护控制回路采取如下改进措施:

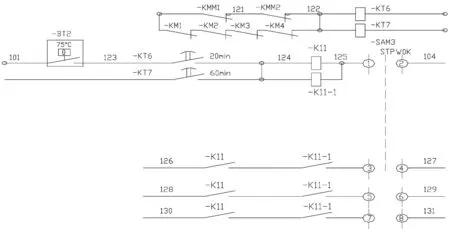

增加第一组至第四组冷却器的交流接触器KM1~KM4的常闭副接点并构成串联回路,将此回路与原KMM1与KMM2常闭副接点串联回路进行并联。正常运行时,只要有一组冷却器处于运转状态,该回路就断开,而一旦发生四组冷却器均停止运行(由于冷却器本身故障或交流控制电源小开关QM1故障跳闸引起),也能启动冷却器全停保护回路。

同时,为增加K11保护动作出口中间继电器的安全可靠,防止人员误碰引起误动作,决定增加一个中间继电器K11-1(型号同K11),与原K11继电器进行并联,使二者能同时启动。在原K11保护动作常开接点后再增加串联了K11-1常开副接点。因此,只有当K11与K11-1两副常开接点均动作闭合,才能启动冷却器全停保护跳闸回路并发出相应跳闸信号,从而确保了保护动作的可靠性、安全性。

以上控制回路的改进如图4所示。

3 冷却器系统报警信号回路的分析及改进

3.1 冷却器系统报警信号内容

1)辅助冷却器投入:当主变压器顶层油温达到60℃;或者主变高压侧负荷电流达到额定电流的70%(约880 A)时,辅助冷却器自动投入。

2)备用冷却器投入:当工作及辅助冷却器发生故障时,备用冷却器自动投入。

3)备用冷却器投入后故障:当备用冷却器投入运行后又出现故障停运。

4)加热及交直流控制电源监视:冷却器柜内加热回路电源或交直流控制电源小开关跳闸时报警。

5)电源Ⅰ故障:当电源Ⅰ失电或交流接触器KMM1故障断开时报警。

6)电源Ⅱ故障:当电源Ⅱ失电或交流接触器KMM2故障断开时报警。

7)冷却器全停延时跳闸:两路交流进线电源失去使交流接触器均断开时报警。

图4 改进后的冷却器全停保护跳闸回路图

3.2 冷却器系统报警信号回路的分析及存在的问题

如上所述,由于“冷却器全停延时跳闸”报警信号只通过两路交流接触器KMM1和KMM2的常闭接点串联后触发,当发生冷却器因本身故障全部停运,将不会发出该报警信号,显然存在不足之处,故需同时对此信号报警回路进行改进。

此外,反映上述报警信号内容主要通过就地控制柜内光字牌及DCS画面上报警信号显示两种形式。一旦发生上述第1~第6条报警,在主变冷却器就地控制柜内正面屏上都能通过光字牌显示出来,便于运行人员在巡回检查时能及时发现冷却器回路故障及异常情况。但远传至集控室DCS报警画面上的只有“冷却器全停延时跳闸”报警信号,而其它冷却器回路故障信号均无显示。经现场检查,发现冷却器柜内各报警信号虽已远传至DCS接口端子,但并未将这些信号I/O点接入,完成报警画面的组态。这就不利于运行监盘人员及时发现设备缺陷,以及对异常情况的全面分析、处理。

3月14日发生的事例中,导致冷却风扇全停的首出原因是冷却器交流控制电源小开关QM1因其中一组风扇回路电源小线接地短路而引发跳闸,最终使四组冷却器均失去了控制电源而停运。如该故障信号能及时远传至DCS画面报警,集控室监盘值班员就能及时发现报警信息,可迅速派人去现场检查,尽早查找故障原因,尽快处理缺陷,也就不至于因冷却器全停造成变压器温度不断升高的后果,从而影响变压器的安全运行。

3.3 冷却器报警信号回路的改进

通过以上分析,针对实际发生的问题,冷却器信号报警回路进行如下改进:

1)增加第一组至第四组冷却器的交流接触器KM1~KM4的常闭副接点并构成串联回路,并与原KMM1与KMM2常闭副接点串联回路并联,以构成“冷却器全停延时跳闸”报警信号回路,并通过柜内接线端子远传至集控室DCS画面报警,如图5所示。

图5 改进后的冷却器全停延时跳闸报警回路

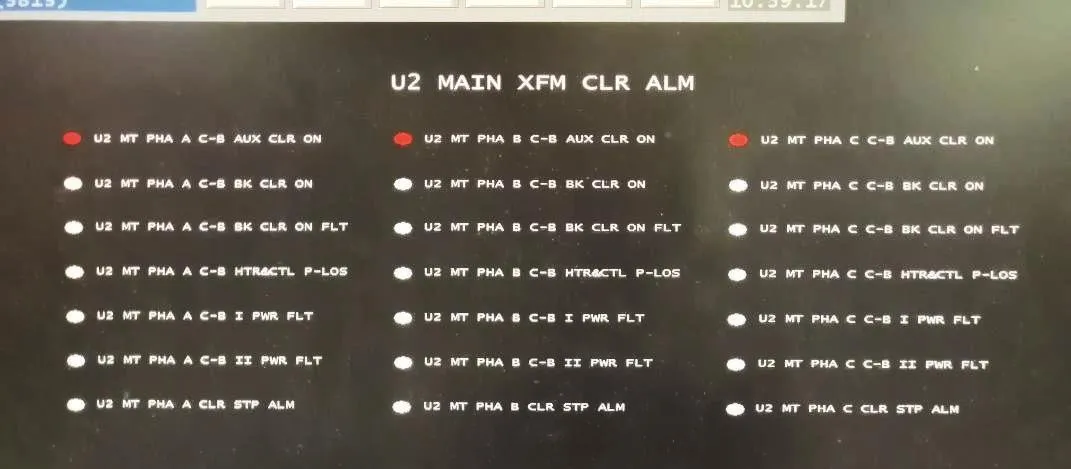

2)对主变冷却器回路相关报警信号进行梳理,编制成详细的报警信号清单,交由热控人员组态,在集控室DCS监视画面上新增主变冷却器回路报警子画面,将“辅助冷却器投入”“备用冷却器投入”“备用冷却器投入后故障”“加热及交直流控制电源监视”“电源Ⅰ故障”“电源Ⅱ故障”等报警内容均增加至该画面,如图6所示。

图6 新增变压器冷却器回路报警子画面

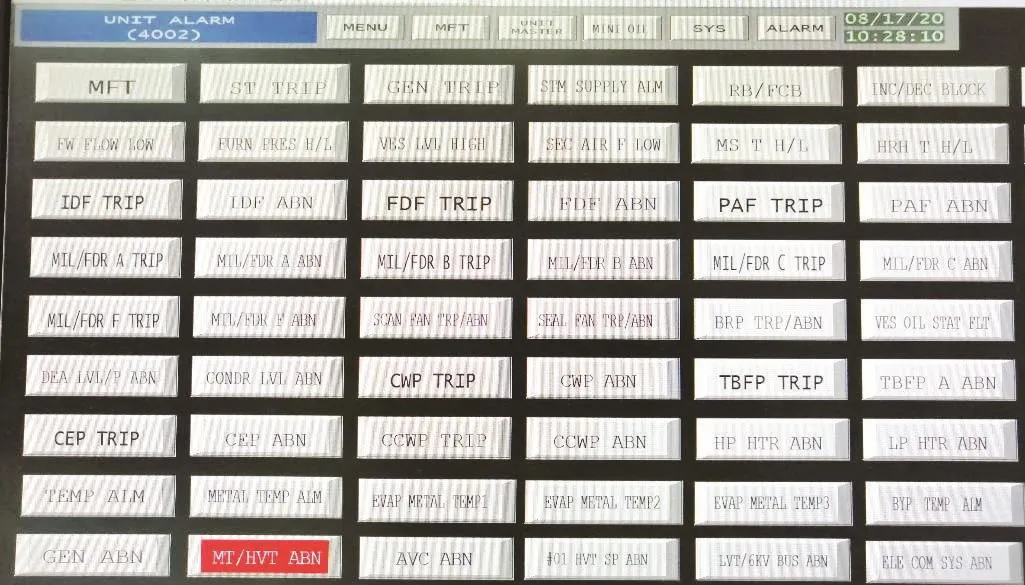

一旦以上子画面报警信号发出,能同时启动电气一级总报警画面,“MT/HVT ABN”(主变/厂高变异常)报警窗由灰色变成红色并闪动,发出音响进行报警,提醒运行监盘人员及时发现异常情况,以利于尽快消除设备缺陷,如图7所示(最下面一排报警窗)。

图7 电气一级总报警画面

4 主变冷却器运行方式优化调整措施及其节能效果

4.1 冷却器系统设备配置情况

主变的三台单相变压器采用ODAF(强迫油循环风冷)冷却方式,每相主变有四组冷却器,每组冷却器配置一台油泵(功率3 kW)、三台风扇(功率2 kW/台)。

4.2 调整前主变冷却器运行方式

当主变投入运行时,每相主变冷却器均设定为两组工作、一组辅助、一组停用。

4.3 主变冷却器在主变不同运行方式下运行工况分析

发变组正常运行时,以发电机1 000 MW满负荷运行时为例,主变高压侧负荷电流约1 060 A,油温和绕组温度在环境温度30℃时分别达到60℃和76℃左右,辅助冷却器因主变高压侧负荷电流或油温满足启动条件而自动投入,此时3组冷却器投运就能满足主变满负荷连续运行要求。

发电机组停运后,发电机出口断路器分闸,主变仅带厂用电轻载运行,主变高压侧负荷电流降至15 A以内,油温及绕组温度一般情况下均在50℃以下,故在此情况下一组冷却器投入工作就能满足主变的安全运行,同时考虑在环境温度高等影响条件下,可通过一组辅助冷却器在满足启动条件时的自动投入,进一步加强冷却。

4.4 对主变冷却器系统运行方式采取如下优化调整措施

1)发电机停运,主变仅带厂用电运行时,运行人员在发电机改冷备用后及时采取调整措施:停用其中1组工作冷却器,主变冷却器系统运行方式从“2组工作、1组辅助、1组备用”改为“1组工作、1组辅助、1组备用、1组停用”,并做好相应记录。同时要求运行人员加强主变油温、绕组温度、辅助冷却器启动情况的监视,以便发生异常情况时能及时处理。

2)发电机恢复并网运行前,运行人员在发电机改热备用后将主变冷却器系统运行方式从“1组工作、1组辅助、1组备用、1组停用”恢复至“2组工作、1组辅助、1组备用”,满足主变在正常运行工况下的冷却要求。

4.5 主变冷却器系统运行方式调整后节能效果分析

通过上述发电机组停运前后主变冷却器系统运行方式对比,调整措施后的冷却器系统运行方式较调整前能少投用1组冷却器,而1组冷却器包括一台油泵(功率3 kW)和三台风扇(功率6 kW),总功率为9 kW,以一天24 h计算,耗电量为216 kWh,即可节约216 kWh,以2020年1月至7月份2号机组调停时间为例,共62天时间(3月份调停24天、4月份7天、6月份19天、7月份12天),约可节省13 392 kWh。由于电网调控等原因,机组调停次数有逐步增多趋势,故在保证主变安全运行的前提下,通过调整其冷却器系统运行方式,起到节约电能作用,使其经济运行。

5 结束语

主变冷却器全停保护及报警信号二次回路存在问题的改进及完善,使主变冷却器全停保护能正确可靠动作,并增强了冷却器系统报警信号的及时性、全面性。同时,在主变不同运行工况下对其冷却器系统运行方式采取优化调整措施,使上海漕泾电厂两台主变能更好地满足安全、经济运行的需要。