铁路工程建设中的锚固桩水磨钻施工技术

2020-12-04朱传福

朱传福

(中铁十六局集团第二工程有限公司)

铁路工程建设规模较大,传统的爆破、冲击钻等方法在实际应用中局限性较强,噪音污染、粉尘污染等问题均较为严重,不利于周边居民日常活动的开展[1]。随行业技术水平的提高,水磨钻施工技术应运而生,解决了传统方法污染偏大的问题,且在施工安全性、开挖精度、适用性等方面均有所突破,是现阶段工程建设领域较为关键的支撑技术。

1 工程概况

新建铁路南昌至赣州客运专线CGZQ-8 标二分部,起讫里程DK261+274.72~DK277+198.27,正线长度15.923km,沿线以路基和桥梁为主要建设内容。路基11.339km,共8 段;桥梁4.584km,包含特大桥3567.09m/2 座,大桥859.16m/3 座,中桥157.96m/2座;涵洞34 座;临时存板厂2 处。

2 施工工艺的分析与选择

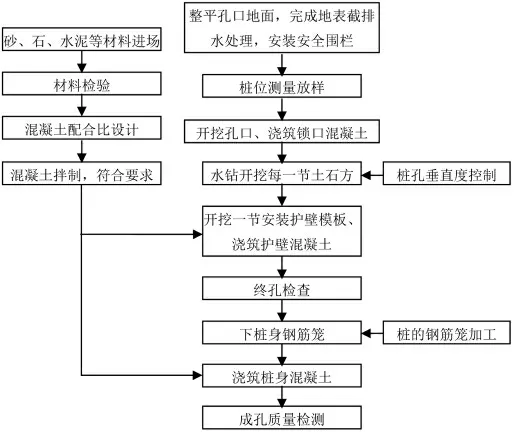

根据原设计方案,锚固桩采用的是人工挖孔灌注桩,深度15m~16m,多数桩孔所在区域以泥质砂岩居多,为满足桩结构施工要求需组织浅眼爆破。但现场作业条件特殊,锚固桩上方敷设有超高压输电线,爆破期间易干扰其使用,甚至诱发安全事故,因此不具备爆破作业的条件。经技术改进后采用水磨钻施工技术,以期减小桩体施工的扰动性影响,营造安全的施工环境和高效率。锚固桩施工工艺流程如图1 所示。

3 水磨钻施工技术的应用要点

3.1 工艺原理及基本组成

图1 锚固桩施工工艺流程图

⑴工艺原理。岩石具有多重特性:一是抗压性较强,同时其在抗拉和抗剪条件下的稳定性欠佳;二是在遇到极限抗剪切力后将伴有较明显的剪切破坏,三是在受力超过自身极限抗力能力外将形成拉裂破坏。根据岩石的这些特性可利用水磨钻施加外力,有效处理特定区域的岩石。

⑵基本组成。水磨钻为主体施工装置,内径、外径分别为14cm、16cm,高度62cm,单个循环钻进量可达到60cm;配套外径12cm、高度40cm 的水泵;根据水磨钻施工需求,单个循环所用炸药量100g,电雷管1 个。设备简单且炸药量较少,施工期间的扰动性较小,能够避免周边居民区和工业区受扰。

3.2 水磨钻施工工艺

3.2.1 准备工作

⑴实现三通一平,即水通、电通、道路通以及施工范围内具有平整性。

⑵以设计图纸为准,由专员组织测量放样,精准确定纵横轴线。

⑶引出中心桩点,用水泥砂浆固定,采取防护措施。

⑷以现场施工需求为导向,组织原材料进场,加强检验,不达标者不予进场;调度人员分为2 个班组,形成流水化施工作业模式,提高施工的秩序性。

首先,需要对收集的资料进行质量控制,保障其可靠性。收集的资料必须经过当地城市规划主管部门审批,主要是建筑工程规划审批表、建设用地规划许可证、建筑工程规划许可证、审批规划方案或详规图及电子版、审批单体建筑施工图及电子版、勘测定界图电子版、审批建设工程施工变更资料等。这些资料由建设单位提供图纸复印件并加盖建设单位公章,电子版应与纸质图纸保持一致。

3.2.2 施工要点

⑴粘土、淤泥、流砂施工段。开挖难度较小,采取分段开挖的方式,根据各类土质的特性规划单个施工段的作业范围,粘土层为0.8m~1.0m,淤泥和流砂层为0.4m~0.5m。

⑵强风化及中风化的岩层。单个循环进尺约0.6m,具体视岩层硬度等方面的情况合理调整。每个循环施工前均在周边钻出与设计直径相同的圆,在中心处打设炮眼,放入炸药(100g)和电雷管(1 个),经检查无误则起爆。

⑶测量放样。桩体的位置和长度的偏差均要控制好,为确保两项指标的合理性,需完成桩位中心和地面高程的测量放样工作,同时精准标记出开挖尺寸线,根据现有情况展开计算,确定实际开挖深度。锁口是桩结构施工中易忽略的内容,在制作时必须严格控制尺寸,以便有效抵挡孔口周边的杂物和积水进入孔内,通常锁口高出地面的部分需达到35cm 或更多。

⑷钻孔取芯。水磨钻的刃片能够在钻机的带动作用下运行,从而持续向内部切削岩体,期间产生的岩体碎渣转入套筒内,随钻进作业的推进,定期提出套筒以便清理内部的岩石,再稳定下放,恢复至正常钻进状态,按照此方式重复操作。套筒直径15cm,以岩石强度为主要依据合理调整钻进深度,通常控制在50cm~60cm。

⑸开钻岩体、护壁、出渣。以开钻作业范围为准,将该处的上层覆土清理干净,再挖除影响钻进作业的强风化岩石,每开挖50cm 便组织一次护壁作业(采取浇筑混凝土的方式),提高桩孔壁的稳定性,避免塌孔;岩体钻孔采取的是先周边后中间的顺序,用钢楔松动岩体,使其呈破碎的状态,将产生的碎渣用卷扬机外运,避免出现在孔口处大范围堆积的情况。

⑹定期检查。钻进施工过程中,每完成一个循环后均要组织检查,明确孔的轴线位置、标高、垂直度及截面尺寸情况,要求各项指标的实际误差均控制在许可范围内,否则需采取调整措施,直至达标为止。

3.3 施工注意事项

⑴水磨钻的适用范围较广,尤其是在硬质岩层中可取得较好的钻孔效果,为充分发挥出水磨钻的应用优势,施工前应做好现场勘察工作,根据所掌握的信息制定施工方案,作为后续施工的参考依据,以提高施工的规范性[2]。

⑵安全是工程施工中的首要追求目标,对于锚固桩水磨钻施工而言亦是如此。对此,施工前需加强岗前培训,强化全体施工人员的安全意识,提高专业水平;做好技术交底,交代施工的技术要点以及安全控制要点等。

⑶水磨钻施工期间产生的岩石碎渣普遍以大石块为主,该部分主要临时堆积在孔口周边区域,因此需要加强对孔口的防护,定期清理该处的土石,尽可能减少堆载量,以免因承载力过大而发生孔口坍塌事故。

⑷施工期间加强对钻机工作姿态的检查与控制,确保成孔在位置、深度、垂直度等方面均可满足要求。根据经验,在孔壁外圈水磨钻钻孔数量增加的条件下,孔的扩孔系数具有减小的变化特点,但钻机的速度将放慢,部分特殊情况下难以满足工程进度要求[3]。对此,在施工期间应当协调好施工进度和扩孔系数的关系,从中寻找均衡点,兼顾质量和效率的双重要求。

⑸电力的可靠供应是水磨钻正常运行的关键前提之一,施工单位需积极与电力管理部门取得联系,定期做好对电力供电线路的检修工作,提高电力供应的稳定性,使施工作业可高效展开。

3.4 设备及人员的安排

施工现场共配置2 台水磨钻,分别负责1 孔的钻进作业;人员方面,每组配置6 人,具体安排为井下作业每孔各2 人,剩余2 人安排在地面,主要负责出渣以及辅助工作。

4 水磨钻施工技术的应用特性

4.1 与爆破、冲击钻施工技术的对比分析

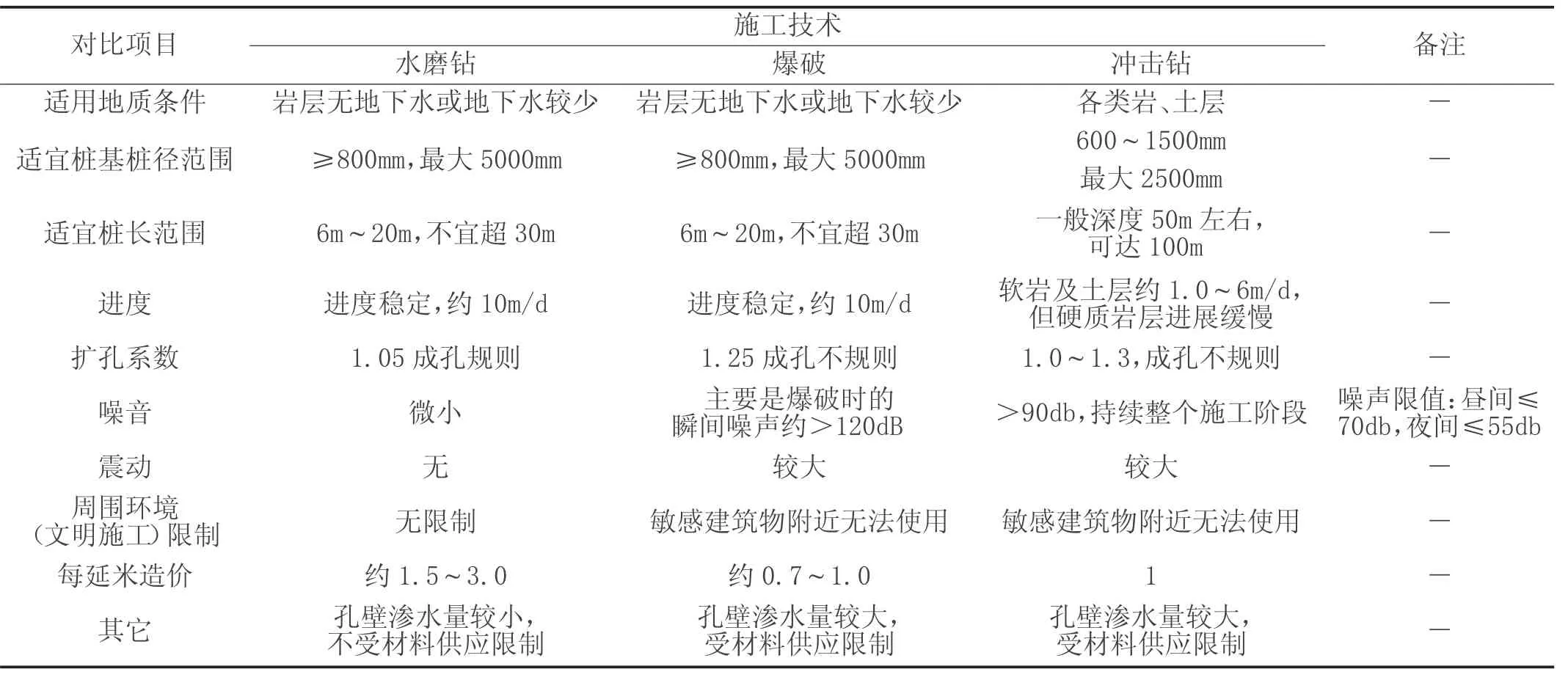

具体如表1 所示,为水磨钻施工技术与爆破、冲击钻施工技术的对比表。

结合表1 内容展开多角度的对比分析:

⑴施工效率层面。在相同施工量的前提下,水磨钻与爆破法所取得的施工进度差异甚微。相较于冲击钻施工,水磨钻和爆破法的准备时间较短,可满足多个桩基同步开挖的施工要求,用电功率相对较小,可更为快速地完成作业。

表1 水磨钻施工技术与爆破施工、冲击钻施工技术对比分析

⑵成本角度。冲击钻和爆破两种方法存在较明显的噪音污染问题,同时施工期间的震动较为强烈,易对周边的建(构)筑物造成不良影响,且在周边存在学校、高档酒店等场所时,其适用性将进一步下降。在应用冲击钻或爆破的方法后,周边建筑物易在震动作用下失稳,伴有基础下沉、墙体开裂、结构倾斜等问题,在此条件下施工进度必然放慢,同时还需为建筑物的修复支出特定的费用,导致成本投入明显增加,工程项目的经济效益下降。相较之下,水磨钻的扩孔系数较小,单次炸药量仅为100g,成孔更为规则,对周边的影响较小,无论是工程主体施工成本还是周边建筑修复成本都有所降低。因此,相比于冲击钻和爆破两种方式,水磨钻施工技术所创造的经济效益更为显著。

4.2 水磨钻技术的应用优势

⑴噪音低,震动小。水磨钻切削岩体时仅存在较低分贝的噪音污染问题,几乎不会对周边居民的正常生活带来影响。

⑵安全可靠。水磨钻施工期间并不会对岩体带来明显的扰动性影响,岩体可维持相对完整的状态,桩壁和桩底也较为稳定,成型后的桩基承载力高,几乎无安全事故发生。

⑶成孔质量较佳。得益于扩孔系数较小的特点,经水磨钻施工后的成孔具有尺寸合理、形状规则的优势,混凝土的超灌量较少,可满足铁路工程的施工要求。

⑷高效便捷。水磨钻的安装流程简单,作业难度低,施工人员易上手,可高效施工。

⑸适用范围广。对于作业面狭小、周边建(构)筑物分布密集或是人流量较大的特殊施工场所,均可应用水磨钻施工技术,除了对特定的区域钻进作业外,周边均可保持正常状态。

5 结语

应用水磨钻施工,成孔质量良好,具有尺寸精度高、孔形规则的特点,施工期间未发生安全事故,各项工作可高效落实到位,周边居民的生产、生活秩序未受到影响,成本较低,表明水磨钻施工的综合应用效果较好,可应用到类似工程中。