气缸盖气孔缺陷解决措施探讨

2020-12-03崔迁义王洪君

崔迁义,王洪君

(潍柴动力股份有限公司,山东潍坊 261061)

某气缸盖毛坯根据生产需要由原生产单位调整到我公司进行生产,对该铸件的铸造工艺做了较大改变。在铸件工艺切换的调试验证阶段,该气缸盖铸件出现较为集中的气孔缺陷。

1 工艺简介

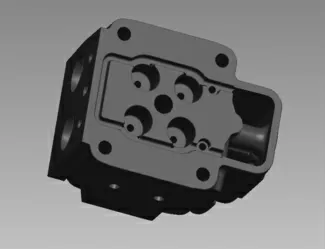

该气缸盖毛坯如图1所示,体积较大,外形尺寸为518mm×396mm×292mm,内腔壁厚大,最薄壁厚也有8mm,缸盖材质为灰铸铁。

图1 气缸盖毛坯图

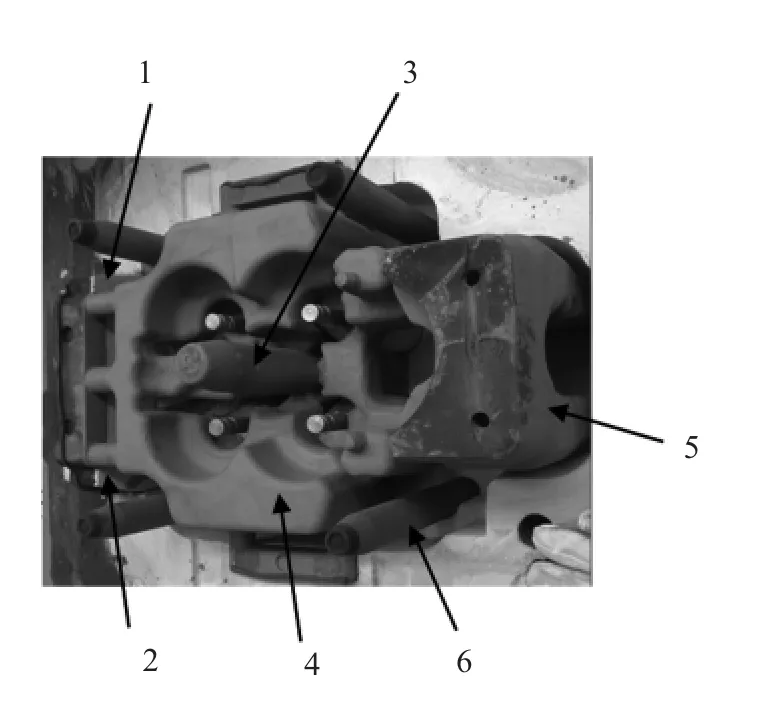

该缸盖采用自硬砂造型工艺,铸件上下外轮廓均由自硬砂形成,内腔由砂芯组件形成。砂芯组装前,对每个砂芯及上下型腔进行单独的刷涂或浸涂之后表干,砂芯组装完成后连同砂箱进行烘干。砂芯组件包括进气道芯、排气道芯、水夹层芯、挺杆芯、喷油器孔芯以及螺柱孔芯共6种砂芯,如图2所示。

图2 砂芯组件图

在制芯工艺上,旧工艺的6种砂芯均为手工自硬砂制芯,新工艺6种砂芯全部为热芯盒制芯;在造型工艺上,旧的造型工艺采用呋喃树脂自硬砂造型,新的造型工艺采用碱性树脂自硬砂造型;熔炼上采用电炉熔炼工艺,浇注温度为1360~1365℃。

2 缺陷特征

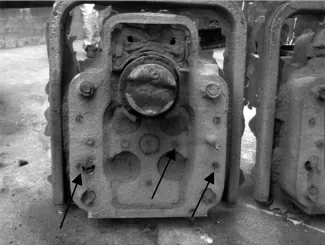

在初次工艺验证时,浇注后铸件出现集中气孔缺陷,铸件气孔缺陷率高达60%,气孔位置主要集中在缸盖顶面的大平面,如图3所示。将缸盖解剖之后,在大平面对应的位置下方出现皮下气孔如图4。

图3 气孔缺陷

图4 皮下气孔

3 原因分析

铸型在液体金属的热作用下,会产生大量的气体,其气体来源有:(1)型腔和型砂孔隙中原有的空气受热膨胀,通常在铸铁浇注温度下体积也要增加四五倍;(2)铸型尤其是湿型存在较多的水分,在金属液的热作用下水分汽化和迁移,水由液态转变成1300℃的过热蒸汽时体积膨胀达7000多倍;(3)粘结剂、附加物和杂质中有机物质受热、分解与燃烧,产生大量气体;(4)无机物受热分解等也会产生许多气体;(5)金属液与铸型界面由于化学反应会产生气体[1]。因此,减少砂型(芯)在浇注时的发气量,同时气体能及时从砂型(芯)中排出,是防止气孔产生的主要措施。

经过对该气缸盖铸造过程的追溯及与旧铸造工艺不同点进行对比,结合浇注过程及铸件气孔缺陷特征,从排气机构、浇注系统、原辅材料质量、参数设置等可能会造成气孔缺陷的工艺参数进行分析,最终认为该缺陷主要原因是型腔和砂芯的气体无法及时排除型外。审核生产工艺,发现存在以下问题。

3.1 砂芯对气孔的影响

该气缸盖旧工艺的所有砂芯制芯均采用手工自硬砂制芯,所有砂芯都埋有芯骨,均有排气通道。以气道芯为例,砂芯内的气体经过排气通道由上型的出气孔排出型腔,如图5所示。水夹层芯由于结构复杂,在制芯时用退过火的铁丝在芯骨模板上弯制成所需形状的芯骨。在芯骨上缠绕导火线并引至出砂孔芯头处,制芯时将芯骨埋入,制芯完成后,点燃导火线,使砂芯内形成空腔以便于砂芯排气。

图5 气道芯排气通道

新工艺的所有砂芯均采用耐高温覆膜砂热芯盒制芯工艺,而且砂芯内部没有排气的通道,尤其是水夹层芯非常厚大,且厚大部位与铸件产生气孔的位置相对应,如图6为割开后的水夹层芯,砂芯厚大且无排气通道。由于制芯工艺完全不同,因此,砂芯排气不畅成为形成气孔缺陷的主要原因之一。

图6 热芯砂芯厚大且无排气通道

在首批生产样件时,除了在进、排气道以及挺杆芯的芯头钻排气孔外,其余砂芯均无排气通道。

3.2 内腔形状对气孔的影响

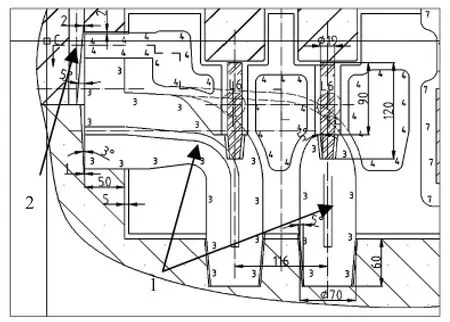

根据铸件的外形特征发现,上型腔高点处的形状是一个大平面。上型板出气针的位置经计算,出气针的截面积总和要小于内浇口的截面积总和,且大平面处的出气针分布较少,型腔和型砂孔隙中原有的空气受热膨胀后无法及时排除型腔,就会堆积在水夹层芯与上型腔间的大平面处而形成气孔。因此,型腔内气体不易排出成为形成气孔缺陷的主要原因之一。

3.3 涂料对气孔的影响

该气缸盖旧工艺中所有砂芯浸涂福士科水基涂料,而新工艺则浸涂杜伦斯水基涂料。杜伦斯涂料较福士科涂料发气量大,因此,涂料发气量不同同样是产生气孔的可能原因之一。

3.4 砂芯及砂型烘干对气孔的影响

在第一批样件生产时,第一次烘干砂芯时只烘干气道芯,第二次整体烘干时,升温到200℃,保温120min。砂芯浸完涂料之后需要进行烘干,确保砂芯以及涂料层中水分含量低,否则浇注时,水分蒸发产生大量的气体,易形成气孔;同时,烘干不能出现过烧现象,否则,铸件将会出现粘砂、夹砂等缺陷。因此,砂型(芯)烘干参数的不合理设置同样是铸造缺陷产生的原因之一。

4 改进措施

4.1 制芯工艺的改进

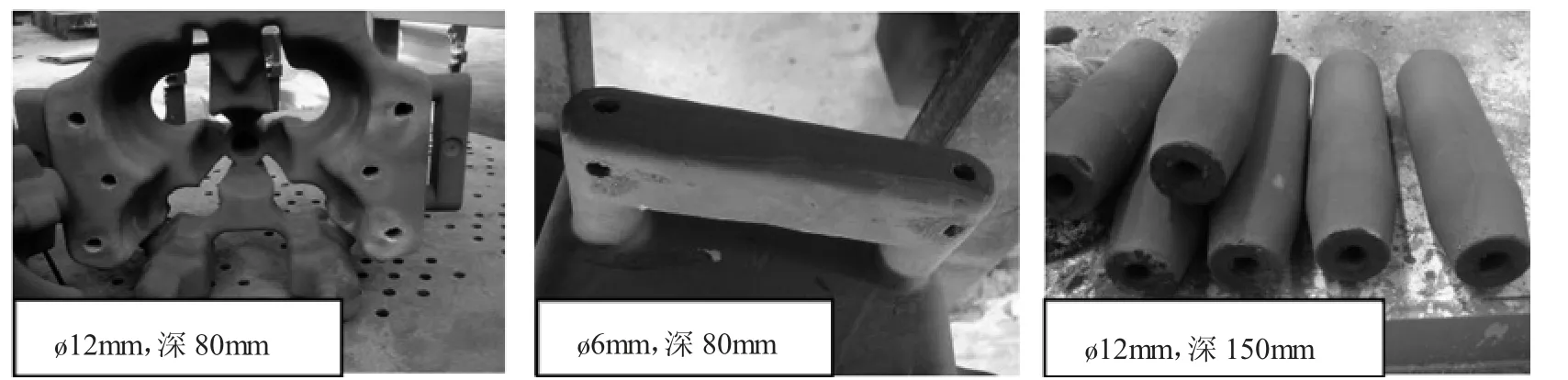

制芯工艺做三处改进:(1)在水夹层芯大平面处钻ø12mm的孔并和气道芯一同进行第一次烘干,烘干完成后水夹层芯钻孔处塞石棉绳填砂刷涂料,之后再用天然气点火烘干;(2)在水夹层芯的三个芯头位置钻ø6mm的排气孔,再塞上石棉绳;(3)增加在喷油器孔芯钻排气孔工艺。如图7所示。

4.2 浸涂及烘干工艺的改进

修改浸涂以及烘干工艺,砂芯浸涂用涂料由杜伦斯水基涂料改用富士科水基涂料;第一次烘干砂芯时烘干气道芯以及水夹层芯,第二次整体烘干时,烘干温度由200℃提升到220℃,烘干时间由120min增加到200min。

4.3 造型工艺的改进

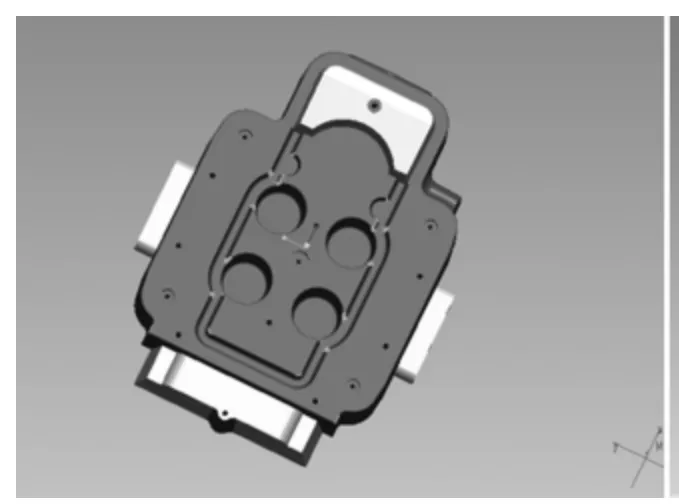

修改上型板,每个模样在图11箭头所指的位置增加8个直径为ø12mm出气针,图8和图9为上型板修改前后对比。

图7 水夹层芯及喷油器孔芯钻排气孔

图8 上型板模样修改前

图9 上型板模样修改后

4.4 改进效果

(1)在对制芯工艺以及浸涂、烘干工艺完成改进后进行生产验证,气孔缺陷率从80%降低到20%,气孔缺陷降低,但系统中仍然存在影响气孔缺陷的因素。

(2)在对造型工艺完成改进后进行生产验证,气孔缺陷率为0,气孔缺陷从根本上得到了解决。

5 结束语

(1)通过对该气缸盖制芯、造型及浸涂工艺的修改,之后进行样件试生产验证,最终彻底解决了气孔缺陷。

(2)通过此次问题探讨,得出以下结论:气缸盖的绝大数气孔缺陷主要都是与砂芯和型腔的排气有关,良好的砂芯及型腔的排气对降低气孔缺陷起着决定性作用。