山地自走式电动双轨运输机设计与试验

2020-12-02汪小名陈明吴伟斌陈姗洪添胜张伟陈祖元

汪小名,陈明,吴伟斌,2,陈姗,2,洪添胜,2,张伟,陈祖元

1.华南农业大学工程学院,广州 510642; 2.南方农业机械与装备关键技术教育部重点实验室/国家柑橘产业技术体系机械研究室/广东省山地果园机械创新工程技术研究中心,广州 510642

我国是水果生产大国,果树种植面积和水果总产量都居于世界前列[1]。柑橘多种植于山地丘陵地区,立地条件差,种植行距和株距小,难以形成完善的交通运输网络,导致常规运输车难以在该环境下推广使用[2-4]。国外已有的山地果园运输机虽然能较好地满足山地果园需求,但是其结构复杂,运行成本高,无法大范围推广[5-6]。因此,研发新型的山地果园运输机对我国果品产业的进一步发展具有重要意义。李善军等[7]对自走式双轨道果园运输机的运行稳定性和平稳性以及驱动部件的驱动特性和磨损机理等问题进行了深入研究,以实现运输机的安全高效运行。欧阳玉平等[8]针对山地果园牵引式双轨运输机存在钢丝绳松脱或断裂可能引发溜车事故等问题,研制了一种断绳制动装置并分析了制动装置制动过程的运动规律。刘杰等[9]设计了一种依靠货物自身重力运输的山地果园无动力运输机,实现一端运输车在货物重力作用下沿20°~50°坡地或直线水泥槽内安全匀速下行,另一端带着空运输车上行,适合偏远大坡度山地果物的运输。上述研究对山地果园运输机后续的研究提供了重要的参考,其中,李善军等[7]研制的自走式双轨道果园运输机能较好地满足果园需求,但其动力来源为汽油发动机,不够环保;欧阳玉平等[8]研制的钢丝绳牵引运输机载荷大、爬坡度大,但是受到钢丝绳的限制,其运行距离只有100 m。此外,在弯曲起伏轨道上使用时牵引式运输机还易出现乱绳、挤绳等问题。为了能更好地解决上述问题,笔者在前期研究[10-11]基础上研发了一种采用一主动多从动的电动后驱传动方式的自走式电动双轨运输机,旨在为山地自走式电驱动双轨运输机的后续发展提供参考。

1 材料与方法

1.1 运输机工作原理及参数

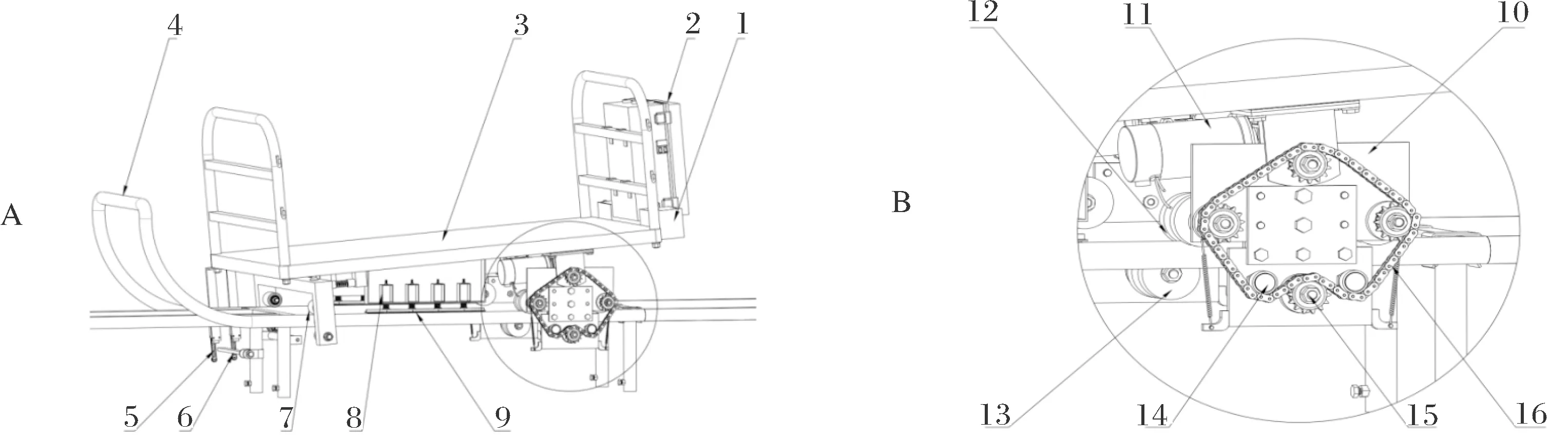

运输机动力传递路线如图1所示,电机通过蜗轮蜗杆减速机构和链轮传动机构带动夹紧在轨道的上摩擦轮转动,摩擦轮在摩擦力的作用下,驱动运输机在轨道上行驶。为了满足山地果园的使用要求,在同一工作条件下,运输机应该以恒定速度运行。参考前几代山地果园轨道运输机实际使用情况[12-13],运输机行驶速度控制在0.241~0.700 m/s,既可以减轻运输机在陡坡启动和停止产生的冲击,又能满足山地果园运输速度要求。运输机空载质量为75 kg,平地目标载荷为175 kg,最大斜坡目标载荷为75 kg。运输机设计参数为行驶速度0.241~0.700 m/s、最大爬坡度为30°、轨道间距554 mm、驱动电压为24 V、遥控距离为200 m、满载质量250 kg。其中,运输机遥控时是通过更换传输信号和接收信号的天线,根据实际要求改变遥控距离。

1.2 运输机基本结构

为了简化传统山地果园轨道运输机啮齿式轨道结构和避免运输机行驶距离受牵引式钢丝绳长度限制,该运输机通过驱动轮与轨道夹紧产生的摩擦力驱动载货车厢行驶。该山地果园自走式电动双轨运输机主要由驱动系统、车架、制动系统、从动行走机构和控制系统等组成。具体结构如图2所示。

A:运输机总体结构图 Transport vehicle overall structure; B:运输机的传动系统及行走机构放大图 Transport vehicle transmission mechanism and walking agency to enlarge; 1.蓄电池 Battery; 2.控制电路箱 Control circuit box; 3.车架 Frame; 4.双轨轨道 Dual track; 5.行程开关 Stroke switch; 6.行程开关档杆 Stroke switch lever; 7.支承轮 Supporting wheel; 8.通电框架推拉式电磁铁 Electrified frame push-pull electromagnet; 9.刹车片Brake pad; 10.传动机构 Transmission mechanism; 11.电机 Motor; 12.驱动轮 Drive wheel; 13.防上跳轮 Anti-jump wheel;14.张紧轮 Tensioning wheel; 15.链轮 Sprocket; 16.链条 Chain.

1.3 运输机电机参数计算

为了使运输机有足够的动力克服行驶阻力,需要对运输机进行力学分析。运输机行驶驱动力F为:

F=Ff+Mgsinα+Fa+Fλ

(1)

Ff=σfMgcosα

(2)

Fa=Ma

(3)

所需单边电机峰值功率为:

(4)

其中,在不考虑滑动摩擦力情况下,后轮与轨道的摩擦力为驱动力,故运输机摩擦行驶阻力Ff为从动滑轮与轨道的滚动摩擦力;δ为运输机前轮质心偏移系数[14],将空载状态下的运输机置于水平轨道上,用压力计测得前轮对轨道的压力为161.3 N,该压力与运输机在单边轨道上的压力375 N的比值为0.43;驱动轮和轨道之间的滚动摩擦因数为f=0.01;η为电机的动力传递效率,此传动装置主要包含蜗轮蜗杆传动、链传动和轴承,根据国标,它们的传动效率值依次为0.72、0.98和0.99,总体效率为三者的乘积,经计算为0.7;Fa为坡道启动的惯性力,由于运输机载物时在坡道(M=150 kg,α=30°)所需功率最大,按最低稳定车速v=0.3 m/s,测得启动加速度a为0.1 m/s2;Fλ为运输机行驶中的风阻,由于运输机满载车速较低,故风阻可忽略不计;则经计算,满载爬坡30°所需单个电机峰值功率为Pmax=165.12 W。可以确定电机的电压为24 V,功率选择在250 W左右,故所选电机为三拓GW114165(表1)。运输机的驱动系统结构如图3所示。

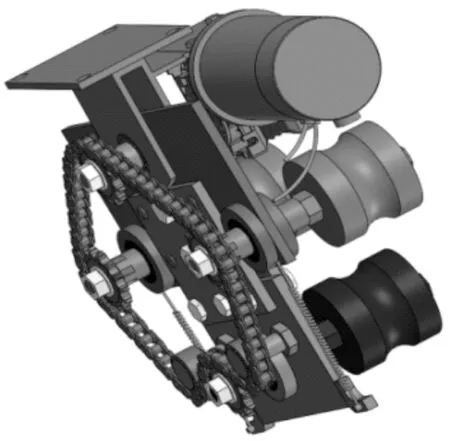

图3 驱动系统结构

运输机的附着力应该首先满足运输机的爬坡性能,同时要兼顾直流电机在低速区的工作效率[15]。采用减速比为1∶20的NMRV 40减速器,蜗轮蜗杆的交错角为90°,故驱动电机的输出转矩为:

(5)

式(5)中,转速n取63 r/min,可得Tt=37.9 N·m。因此,所选电机三拓GW144165可满足要求,具体参数见表1。

1.4 链轮传动机构设计

由于运输机的电机输出端直接与蜗轮蜗杆减速机相连,电机输出的转速低,负载转速为63 r/min,因此,链传动装置不需要减速,其传动比设置为1∶1,取所有链轮齿数z=14(图4)。

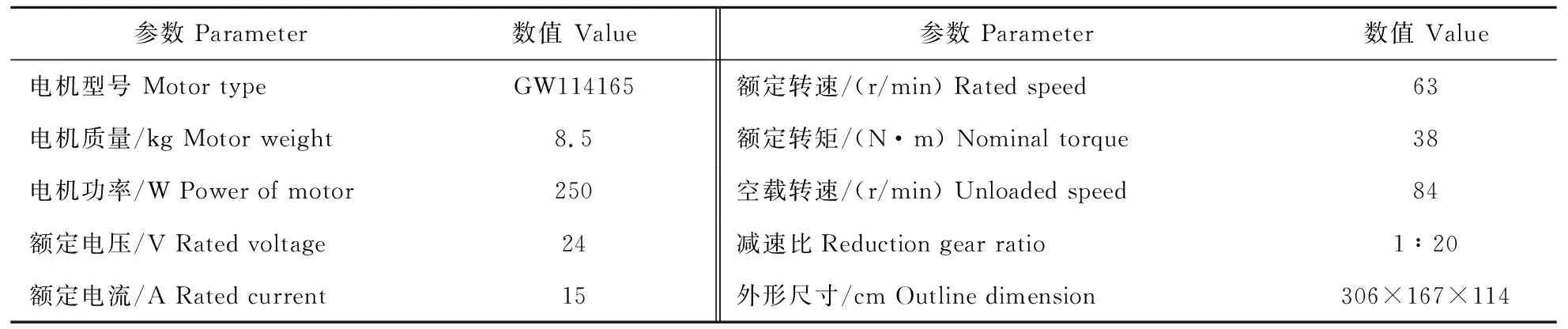

表1 电动机参数 Table 1 Motor parameters

图4 链轮传动机构

链条可传递功率:

PC=KAPe

(6)

(7)

由机械设计手册可知,工况系数KA=1.0,多排链系数Km=1.0,电机额定功率Pe=0.25 kW 。修正系数Kz:

(8)

得出Kz=0.63。当转速n=125 r/min 时,08A链条能传递的功率为0.6 kW (>0.25 kW),因此,所选链号08A满足要求。

运输机采用后驱方式驱动,驱动系统后置,重心靠后,在轨道上启动、加速或爬坡时,驱动轮的附着力较大,牵引性明显优于前驱形式[16],链传动采用一主动多从动的传动方式,这种传动方式多用于速度不高、功率不大、开式或半开式场合[17]。采用这种方式传动具有结构简单的优点,且动力分配均衡,避免行走轮速度不一而造成运输机运行失稳。其链条与链轮啮合时,链条销轴的轴心连线所在的与链轮同心的圆称为分度圆,其直径用d表示。若已知节距p和齿数z时,链轮主要尺寸的计算公式为:

分度圆直径:

(9)

齿顶圆直径:

da max=d+1.25p-d1

(10)

(11)

齿根圆直径:

df=d-d1

(12)

其中,p=12.70 mm,z=14,代入计算,可得d=55.7 mm,da max=65.6 mm,da min=61.0 mm,df=49.8 mm。链条传动速度:

(13)

代入数据可得v1=0.37 m/s。齿轮齿根圆半径与摩擦轮的半径比k为1∶1.75,运输机行驶速度为:

(14)

得运输机行驶速度为vi=0.648 m/s,符合设计要求。

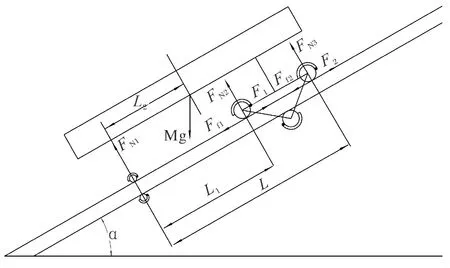

1.5 橡胶轮受力分析

由于运输机行驶在光滑管道上,如果橡胶轮与轨道间的摩擦力小于驱动力,则可能导致运输机发生打滑,此外橡胶轮所受载荷最大且强度最低。因此,运输机满载运行可能导致橡胶轮出现破损,需要对橡胶轮进行力学分析。如图5所示,以从动轮与轨道的法线为基准轴进行力矩分析。运输机对2个驱动轮的正压力的作用点在2个驱动轮连线的中心,因此,驱动轮所受正压力相等,即:FN2=FN3。

Ff1和Ff2为运输机的行驶阻力,N;F1、F2为驱动力,N;M为整机质量,kg;FN1、FN2和FN3分别为前、后驱动轮和从动轮所受支持力,N;L、L1和L2分别为前、后驱动轮中心和运输机质心至从动轮中心的距离,mm。Ff1, Ff2 are the driving resistance of the transporter,N; F1 and F2 are the driving force,N;M is the whole quality of the machine,kg;FN1 is the supporting force of front drive wheel,N;FN2 is the supporting force of rear drive wheel,N;FN3 is the supporting force of driven pulley,N;L is the distance between the front drive wheel and the ground from the center of the motor wheel,mm;L1 is the distance between rear drive wheel and ground from center of motor wheel,mm;L2 is distance from centre of mass to ground from centre of driven wheel,mm.

运输机采用双电机驱动,驱动轮总共4个,单侧2个驱动轮承受了一半的质量,对单侧从动轮在轨道上的作用点分析运输机单侧所受合力矩,由于运输机所受合力矩为零,则:

(15)

又因为运输机在斜坡法线方向所受合力为0,则:

(16)

式(16)中,FN1为运输机从动轮所受支撑力;FN2为后驱动轮所受支撑力;FN3为前驱动轮所受支撑力;L、L1和L2分别为969.37、729.37、429.00 mm。

运输机斜坡最大载荷为75 kg、最大坡度值为30°,当运输机在M=150 kg、α=30°工况时,从动轮和驱动轮所受支撑力分别为321.45、164.02 N。

1.6 橡胶轮有限元分析

为了进一步了解橡胶轮危险构件的变形及受力状况,利用ANSYS软件对运输机在平地满载状况下的驱动轮和支承轮进行了有限元分析[18-19]。单个驱动轮所受力矩为5.67 N·m,正压力为164.02 N,接触点的切向力为162 N;运输机的支承轮只受到正应力的作用,正压力321.45 N。运输机的驱动轮和支承轮所选材料均为氟丁橡胶,其屈服强度为20.6~24.5 MPa。为了提高运输机的使用寿命,橡胶材料的安全因数ns设计为1.3,则橡胶轮的许用应力为:

(17)

为了保证橡胶轮能满足设计要求,氟丁橡胶所选计算强度为20.6 MPa,则运输机的许用应力为15.846 MPa。本研究设计的运输机驱动轮中间部分为圆弧凹槽,并且凹槽半径与钢管轨道半径相等,两者均设置为22 mm。驱动轮和支承轮的分析结果如图6所示。由于运输机的支承轮只作为从动轮,不提供动力,因此只需分析其平地满载的极限工况即可[20]。由图6可知,驱动轮在各个工况下的最大等效应力为2.370~2.666 MPa,远小于氟丁橡胶的许用应力值;支承轮在极限工况下的最大等效应力为12.830~14.968 MPa,橡胶轮的许用应力为15.846 MPa。因此,该运输机的橡胶轮在各个工况下的最大等效应力均未超过氟丁橡胶的许用应力,满足设计要求。

2 结果与分析

2.1 运行电流测试

设计的运输机的运行电流测试在华南农业大学工程学院搭建平台进行(图7),试验所选电池为2个相互串联的12-LPA-24免维护铅酸蓄电池,测量运输机在0、75、175 kg等载荷情况下以及不同爬坡度下的电源电流值,重复试验并计算各种情况下的电流均值,测试结果如图8所示。所选三拓GW114165电机的额定电流为15 A,12-LPA-24免维护铅酸蓄电池的最大放电电流为24 A,由图8可知,运输机在不同载荷及不同爬坡度条件下,电源电流的变化范围为2.61~20.12 A。由于该运输机采用了双电机驱动方式,2个电机之间相互并联,因此,通过单个电机的电流为电源电流的一半,电机的电流变化范围为1.305~10.06 A。因此,所选电机和电池均满足设计要求。

A:主动轮在M=250 kg,α=0°工况下的应力情况 Stress situation of drive wheel when M=250 kg and α=0°; B:主动轮在M=150 kg,α=30°工况下的应力情况 Stress situation of drive wheel when M=150 kg and α=30°; C:从动轮在M=250 kg,α=0°工况下的应力情况 Stress situation of driven wheel when M=250 kg and α=0°.

图7 运输机试验现场图

图8 运输机电源电流变化图

2.2 平地能耗试验

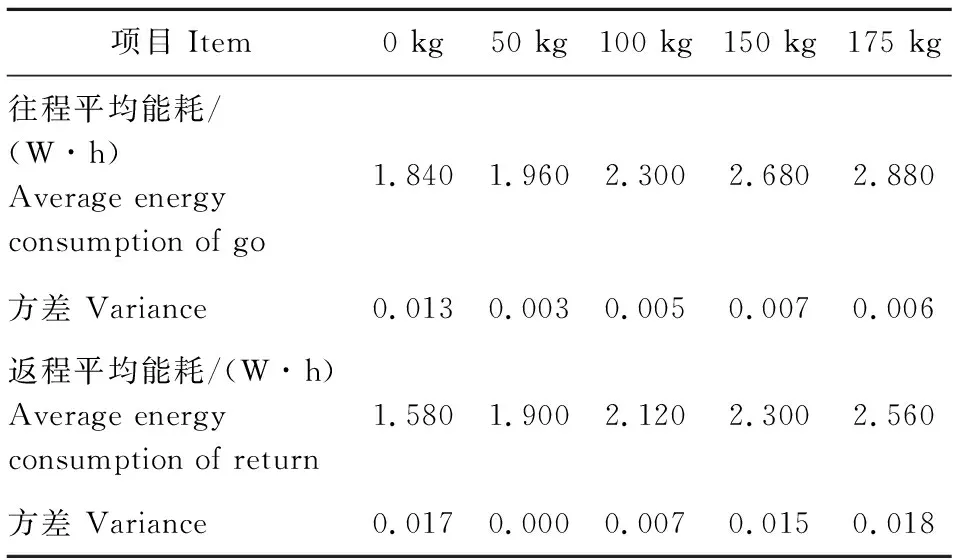

对运输机平地上不同载荷条件下的能耗进行测试,测试轨道如图9所示。试验设备包括运输机样机、试验动力电池、轨道(17.8 m)、卷尺、秒表(精确到0.01 s)、水桶(25 kg/个)、库仑计等。试验中限定轨道长度及运输机往返的运行时间,在不同载荷情况下,分别用库仑计测出电池的初始能量与运行后能量[21],能量差即为消耗的能耗。由n个样本数据Q1、Q2、…、Qn,计算平均值Q和方差σ2。

(18)

试验分别设置了空载、50、100、150、225 kg共5个载荷,并在不同载荷情况下,每组往返2程各测试5次(表2)。由表2可知,相同载荷条件下方差较小,说明运输机在相同工况下的能耗比较稳定;不同载荷的能耗为1.58~2.88 Wh,根据电池的型号12-LPA-24可算出1对电池组的容量为576 Wh,从而计算出在平地运输机的航程S。

(19)

得出S=[3 560 m,6 489.1 m],实际情况下电池在电量下降到一定程度时就不能继续工作了,所以实际航程要小于计算结果。比较往返程能耗结果可知,返程的能耗一直略小于往程的能耗,这主要是由于运输机的驱动系统前置和后置的差别,这从侧面上验证了驱动系统后置的合理性。

图9 运输机能耗测试现场

项目 Item0 kg50 kg100 kg150 kg175 kg往程平均能耗/(W∙h)Average energy consumption of go1.8401.9602.3002.6802.880方差 Variance0.0130.0030.0050.0070.006返程平均能耗/(W∙h)Average energy consumption of return1.5801.9002.1202.3002.560方差 Variance0.017 0.0000.0070.0150.018

2.3 运输机附着性测试

设计的运输机在平地上不同载荷条件下的附着性测试见图9。运输机坡道启动附着性测试在倾斜角为30°的轨道上进行,试验设备包括运输机样机、轨道、卷尺、水桶(25 kg/个)等,试验分别设置空载、25、50、75 kg共4个载荷,用卷尺记录滑移量(表3)。对于匀速行驶在坡道上的运输机,发生打滑的条件是:

μMgcosα (20) 式(20)中,橡胶轮与轨道间的滑动摩擦因数μ=0.68,理论上发生打滑的最大轨道倾角α=34.2°,且发生打滑只与滑动摩擦因数和轨道倾角有关。在试验中运输机的滑移量随着载荷的增加而减少,载荷在75 kg就没有出现打滑现象。产生打滑现象的原因:一是由于惯性力的作用,轨道倾角理论盈余只有4.2°,在启动初期惯性力作用大于倾角的盈余作用;二是运输机在载重后,橡胶轮产生形变,改变了滑动摩擦系数,加上驱动系统后置,重心后移,使效果更为明显。因此,在实际使用中为了避免打滑现象的发生,尽量不要在爬坡的时候停机,如遇突发情况下停机,工作人员可适当地推一下运输机即可。 表3 运输机不同载荷下的滑移量 Table 3 Slip under different load conditions cm 以运输机的运行速度为评价指标,选取运输机驱动轮材料(PU聚氨酯、丁晴橡胶、氟丁橡胶)、轨道坡度(0°、15°、30°)和装载质量(0、75、175 kg)等因素进行正交试验(表4),试验结果如表5所示,利用SPSS软件对试验数据进行方差分析[22],分析结果如表6所示。从表5可知,氟丁橡胶是较佳的驱动轮材料,能较好地满足运输机的运行要求且运输机的最低稳定车速为0.241 m/s。从表5和表6可以看出,驱动轮材料、轨道坡度和装载质量3个因素对运输机运行速度的影响程度各不相同,各因素对运行速度的影响依次是B>A>C,其中坡度对运行速度的Sig值为0.049,小于0.05,影响显著,但驱动轮材料和装载质量的影响都不显著。因此,为了提高运输机的运行速度,可将轨道坡度作为切入点,尽量减小坡度,以此来提高运输机的运行速度。 表4 试验因素水平 Table 4 Factor levels in experiments 注 Note:PUP:PU聚氨酯 PU polyurethane; NBR:丁晴橡胶 Nitrile-butadiene rubber; FBR:氟丁橡胶 Fluorobutadiene rubber. 表5 正交试验结果 Table 5 Result of orthogonal test 表6 正交试验方差分析 Table 6 Variance analysis of orthogonal test 本研究设计的运输机采用了双电机独立驱动的方式,无需钢丝绳的牵引,避免了在弯曲起伏轨道上使用时易出现乱绳、挤绳以及使用距离过短的问题。该运输机主要由驱动系统、车架、制动系统、从动行走机构和控制系统等组成,可以实现山地大坡度的运载。该运输机采用双电机驱动,动力充足且更加环保。相比钢丝绳牵引运输机,该运输机摒弃了钢丝绳,使得行驶距离不受限制并且轨道路径不固定,可根据果园生产需求改变轨道路径。为了使运输机获得较长的使用寿命,选择合适的电池显得尤为重要。运输机的最大电流不能超过电池和电机的许用值,因此,必须对运输机在不同工况下运行时的电源电流进行测试。试验结果表明,在不同工况下,运输机电源电流的变化范围为2.61~20.12 A,未超过电池和电机的许用值,所选12-LPA-24免维护铅酸蓄电池和三拓GW114165电机能较好地满足运输机的运行条件;氟丁橡胶是较佳的驱动轮材料,能较好地满足运输机的设计目标且运输机的最低稳定车速为0.241 m/s;对运输机运行速度影响最大的因素是坡度,其次是驱动轮材料,最后是装载质量,其中坡度对运行速度的影响显著,其余2个因素影响不显著。特别地,采用一主动多从动的后驱传动方式爬坡性能良好,运行比较平稳,但尽量不要在满载的爬坡状态下在陡坡处停机,如需停机,可人为辅助启动。

2.4 正交试验

3 讨 论