改性石蜡乳液的制备及在纸张表面施胶中的应用

2020-12-02孙丽花李永红李艳红王慧鸣

孙丽花 李永红 李艳红 张 威 王慧鸣

(1.郑州卫生健康职业学院,河南郑州,450008;2.郑州大学药学院,河南郑州,450000)

石蜡乳液是石蜡经物理改性(如超声波、搅拌等)制成的一种含蜡含水的均匀流体,是由石蜡与乳化剂及适当的调节剂经乳化反应制成的固-油-水多相分散体系的稳定乳状液,其形成依据主要利用了乳化剂的定向吸附特性[1-3]。目前,石蜡乳液应用范围比较广泛,主要有造纸、橡胶、陶瓷、石油等领域[4-6]。石蜡作为石蜡乳液的主要组成物质,其应用优势在于具有稳定的化学性质和低廉的价格等,但也正因为其化学活性较低,缺少极性官能团致使石蜡难以乳化,在乳化过程需要消耗大量乳化剂。

因此,对于如何减少石蜡乳化过程中乳化剂的用量问题也引起越来越多的国内外学者的关注,并且他们相继报道了各种解决方案,如利用化学修饰法或物理修饰法对石蜡进行改性处理[7-9]。化学修饰法主要采用氧化反应、增加支链等技术增多石蜡分子中羟基、羰基、羧基等极性官能团的数目,以致改善石蜡乳化性能,达到其易乳化目的。李会鹏等人[10]通过氧化反应把大量的羰基、羧基接枝到石蜡分子上,使石蜡的乳化性能得到大幅度改善,在乳化过程中乳化剂的使用量仅为乳液总质量的7.3%,但是氧化反应会使产品出现杂质增多、颜色加深等问题。而物理修饰法能够相对减弱化学法的杂质增多、颜色加深等问题,使其被普遍接受采用。杨藏军等人[11]将石蜡通过聚乙烯蜡物理修饰后,制备出的石蜡乳液具有良好稳定性,并且在乳化过程乳化剂使用量仅为修饰后石蜡质量的24%。值得注意的是,氧化聚乙烯蜡作为改性聚乙烯蜡的一种,性质较为稳定,其分子结构中存在大量的羟基和羰基使得氧化聚乙烯蜡具有很好的乳化性能[12-14]。由此,将氧化聚乙烯蜡作为修饰剂对石蜡进行改性,制备出性能稳定的石蜡乳液是一个值得研究的课题。

为进一步提高石蜡乳液性能,减少乳化剂用量,本研究利用氧化聚乙烯蜡作为修饰剂对58 号石蜡进行物理改性,联合乳化剂OP-10的使用,制备出一种性能稳定的改性石蜡乳液,进一步优化药剂配方、乳化时间、乳化温度及搅拌速度,获得改性石蜡乳液的最优配方组成和最佳制备条件,最后通过表面施胶实验评价改性石蜡乳液对纸张的表面施胶效果。

1 实 验

1.1 材料和仪器

氧化聚乙烯蜡,扬州罗兰新材料有限公司;58号石蜡,抚顺国际经济贸易有限公司;乳化剂OP-10,寿光鑫特丽化工有限公司;所有试剂均为工业级。

数显S10-3 恒温磁力搅拌器,上海司乐仪器有限公司;BPH-7200 实验室pH 计,贝尔分析仪器(大连)有限公司;BZY-1全自动表面张力仪,上海平轩科学仪器有限公司;OL-720D 固含量测定仪,厦门群隆仪器有限公司;NKT6100-C激光粒度分析仪,山东耐克特分析仪器有限公司;DigiPol-R300 全自动折光仪,上海佳航仪器仪表有限公司;TG20W 台式高速离心机,山东博科生物产业有限公司;JC2000DM 表面润湿角测量仪,北京中仪科信科技有限公司;JEM-2100透射电子显微镜,捷欧路(北京)科贸有限公司。K 303 MULTI涂布机,翁开尔有限公司。

1.2 乳液制备方法

实验采用转向乳化法制备改性石蜡乳液,具体步骤为:分别称量一定量的58 号石蜡、乳化剂OP-10和适量的氧化聚乙烯蜡,依次放入三口烧杯中,并在石棉网垫下缓慢加热升温至设定温度,然后在烧杯中加入适量的蒸馏水,继续加热到指定温度,最后在一定的搅拌速度下搅拌,同时缓慢加入适量蒸馏水,当烧杯内液体形成均匀的乳状流体时,停止搅拌,即获得改性石蜡乳液。

另取三口烧杯,依次加入一定量的58 号石蜡和乳化剂OP-10,其他操作与改性石蜡乳液制备流程一致,可获得常规石蜡乳液。

1.3 乳液性能测试

(1)样品外观分析:肉眼观察乳液细腻程度及颜色变化。

(2)样品稳定性分析:首先往离心管内移入5 mL的样品乳液进行离心操作,设置离心机转速为5000 r/min,保持离心状态20 min。离心之后,测量样品乳液体积Vn和溶液体积Vt,并计算Vn/Vt,即为样品的离心稳定性。最后,将样品乳液转移到带有溶剂刻度的玻璃管中,常温下密封静置20 天,再次测量计算乳液体积Vn和溶液体积Vt及Vn/Vt,获得样品乳液静置稳定性[15]。

(3)样品分散性分析:通过把样品乳液(约2~3滴)滴加到一定量的水中,分析样品分散情况,并以农乳的标准作为参考确定分散等级[16]。

(4)样品表面张力分析:利用全自动表面张力仪结合铂金板法进行表征。

(5)样品固含量分析:利用固含量测定仪和专用测量纸对样品乳液的固含量进行表征。

(6)样品粒度分析:利用激光粒度分析仪,结合透射电子显微镜在室温下对样品乳液的粒度进行表征。

(7)样品润湿角分析:利用表面润湿角测量仪表征。

1.4 表面施胶实验

选取瓦楞原纸作为空白原纸,选择不同种类的施胶剂(硬脂酸乳液、石蜡乳液和改性石蜡乳液),分别用水稀释至2%,然后使用涂布机对纸张进行表面施胶,施胶量1.5 g/m2,对比不同施胶剂的性能[17-18]。

2 结果与讨论

2.1 乳化剂种类选择

在石蜡乳液的制备过程中,乳量一般维持在30%~35%,为确保乳液的流动性,本实验固定乳量为30%,58 号石蜡用量为21%,氧化乙烯蜡用量为2%,乳化温度为80℃,乳化时间为60 min,搅拌速度为1000 r/min。在上述条件下,考察不同乳化剂(质量分数均为7%)对改性石蜡乳液乳化性能的影响,结果如表1所示。

分析表1 中结果可知,对于单一乳化剂,OP-10的乳化性能明显优于十二烷基硫酸钠和十二烷基磺酸钠,这是因为OP-10、十二烷基硫酸钠和十二烷基苯磺酸钠的HLB 值分别为13.5、40.0 和10.6,而58 号石蜡乳化所需的HLB 值为10,经过氧化聚乙烯蜡改性后会略有增大,刚好与OP-10的HLB值相匹配,因此其乳化效果最佳。对于复配乳化剂,硬脂酸+80-司潘+60-吐温与油酸钠+80-司潘+60-吐温复配体系的乳化效果都比较好,但考虑到复配乳化剂配制复杂、能耗高等缺点,因此选用单一乳化剂OP-10作为本实验用乳化剂。

表1 不同乳化剂对石蜡乳化性能的影响

2.2 乳化剂用量优化

设定实验条件为:58 号石蜡用量21%,氧化乙烯蜡用量2%,乳化温度80℃,乳化时间60 min,搅拌速度1000 r/min;选取OP-10 作为乳化剂,考察其用量对乳化效果的影响,结果见表2。

表2 乳化剂用量对改性石蜡乳液性能的影响

由表2 可知,随着乳化剂用量的增加,改性石蜡乳液样品的外观、颜色、稳定性和分散等级等各项指标逐渐变好,表面张力逐渐降低,当乳化剂用量达到7%后,改性石蜡乳液具有最佳的稳定性和分散性,再增加乳化剂用量,乳液性能和表面张力不再发生明显变化,但生成泡沫量和制作成本都有所增加,为保证乳液的性能,同时减少乳化剂用量,控制生成泡沫量和制作成本,选取乳化剂最佳用量为7%。

2.3 乳液固含量优化

高固含量石蜡乳液具有能耗少、干燥快和存储成本低等多种优势。为确定最佳的乳液固含量,固定58 号石蜡与氧化聚乙烯蜡质量比为21∶2,乳化剂用量为7%,乳化温度为80℃,乳化时间为60 min,搅拌速度为1000 r/min,考察不同固含量对改性石蜡乳液乳化效果的影响,具体实验结果见表3。

由表3可知,乳液固含量在高于40%和低于25%的区间,改性石蜡乳液的乳化性能均不佳,这是因为乳液固含量过低会使得乳液浓度过低,导致乳液稳定性下降,而固含量过高,又会减少水包油乳状液的数量,增大乳液黏度,同样会影响改性石蜡乳液的形成。兼顾乳液固含量和乳液稳定性,选择乳液固含量的最佳用量为30%,其中OP-10 用量为7%,氧化聚乙烯蜡与58号石蜡的用量为23%。

2.4 58号石蜡与氧化聚乙烯蜡的质量比优化

为减少干扰因素,固定乳液固含量为30%,乳化剂用量7%,乳化温度80℃,乳化时间60 min,搅拌速度1000 r/min;考察58 号石蜡与氧化乙烯蜡的质量比对改性石蜡乳液性能的影响,结果见表4。

分析表4 结果可知,在石蜡与氧化聚乙烯蜡质量比为22∶1 的条件下,改性石蜡乳液没有出现分层,其稳定性较高,但乳液颜色发黄、外观较为粗糙。进一步提高氧化聚乙烯蜡的比例,样品乳液外观较为细腻,并且没有分层,离心稳定性和静置稳定性进一步提高,但药剂成本也相应增加。因此,选取m(58 号石蜡)∶m(氧化聚乙烯蜡)为21∶2为最佳质量比。

2.5 乳化条件分析

2.5.1 乳化时间

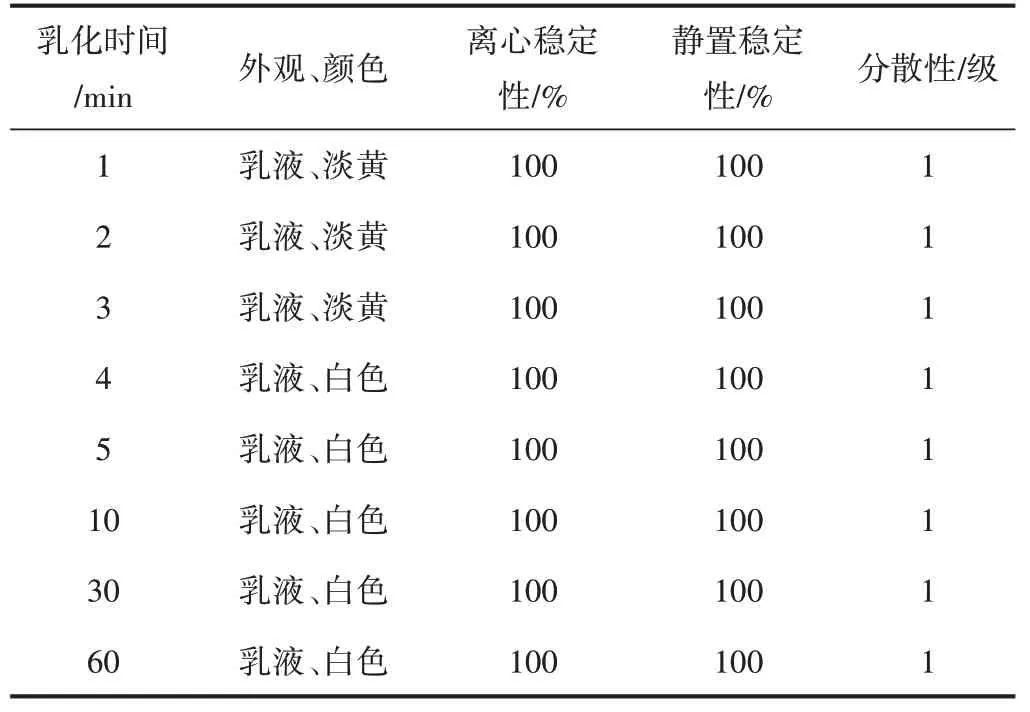

设定实验条件为:乳化温度80℃,搅拌速度1000 r/min,乳液固含量30%(其中乳化剂用量7%,m(58 号石蜡)∶m(氧化聚乙烯蜡)=21∶2),探讨乳化时间对改性石蜡乳液性能的影响,结果见表5。

表5 乳化时间对改性石蜡乳液性能的影响

根据表5 中的结果可知,在乳化时间小于4 min的条件下,改性石蜡不能够与水溶剂充分混合,此时改性石蜡乳液的颜色呈淡黄色。当乳化时间大于4 min时,改性石蜡乳化充分,从而获得分散等级为1 级、稳定性较高、乳液为白色的石蜡乳液。再延长乳化时间,乳液的性能提升不明显,综合考虑成本、效率等因素,确定最佳乳化时间为4 min。

2.5.2 乳化温度

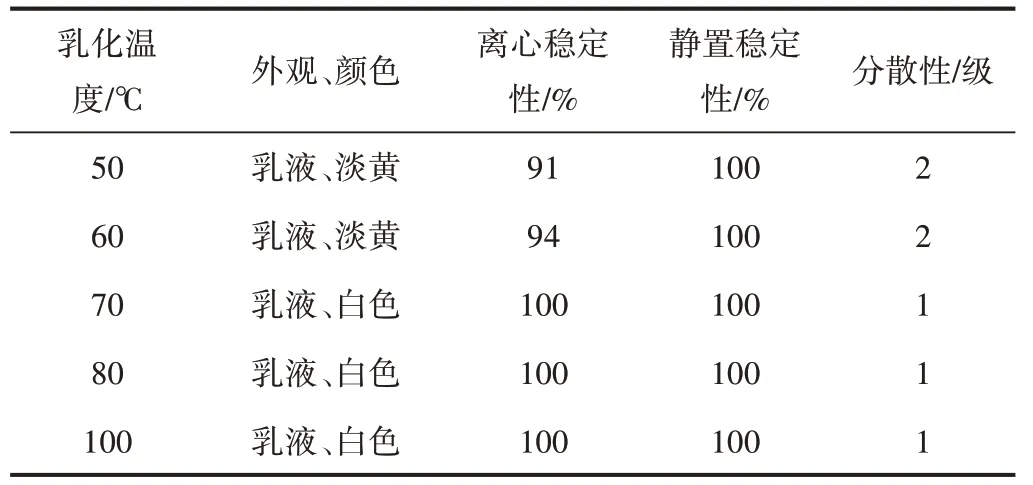

设定实验条件为:乳化时间4 min,搅拌速度1000 r/min,乳液固含量30%(其中乳化剂用量7%,m(58 号石蜡)∶m(氧化聚乙烯蜡)=21∶2),探讨乳化温度对改性石蜡乳液性能的影响,结果见表6。

表6 乳化温度对改性石蜡乳液性能的测试结果

根据表6 的结果可知,在乳化温度小于70℃条件下,改性石蜡乳液的颜色为淡黄,静置稳定性较好;但其离心稳定性较差,出现分层现象。乳化温度大于70℃时,改性石蜡乳液的分散性好,颜色为白色,稳定性高。主要原因在于:石蜡乳液在制备过程中需要一定的热量来减少改性石蜡的内聚能,乳化温度越高,提供的热量越多,导致内聚能能够快速降低,进而致使改性石蜡的乳化越均匀,越充分。兼顾成本和能耗等因素,确定最佳乳化温度为70℃。

2.5.3 搅拌速度

设定实验条件为:乳化温度70℃,乳化时间4 min,乳液固含量30%(其中乳化剂用量7%,m(58号石蜡)∶m(氧化聚乙烯蜡)∶m(水)=21∶2),探讨搅拌速度对改性石蜡乳液性能的影响,结果见表7。

表7 搅拌速度对改性石蜡乳液性能的影响

根据表7 的结果可知,石蜡乳液的性能随搅拌速度的增加先变好后变差,在搅拌速度小于1000 r/min时,改性石蜡乳液稳定性较好,但其颜色呈淡黄,搅拌速度大于1200 r/min 时,改性石蜡乳液的分散性较差,并且其离心稳定性较弱,出现了分层现象。这是因为在乳化过程中,较低的搅拌速度不能将熔融状下的改性石蜡均匀破碎,使改性石蜡和乳化剂没有充分混合,而搅拌速度过大时,改性石蜡被充分击碎的同时也会将已经分散均匀的乳液破乳,因此确定最佳搅拌速度为1000 r/min。

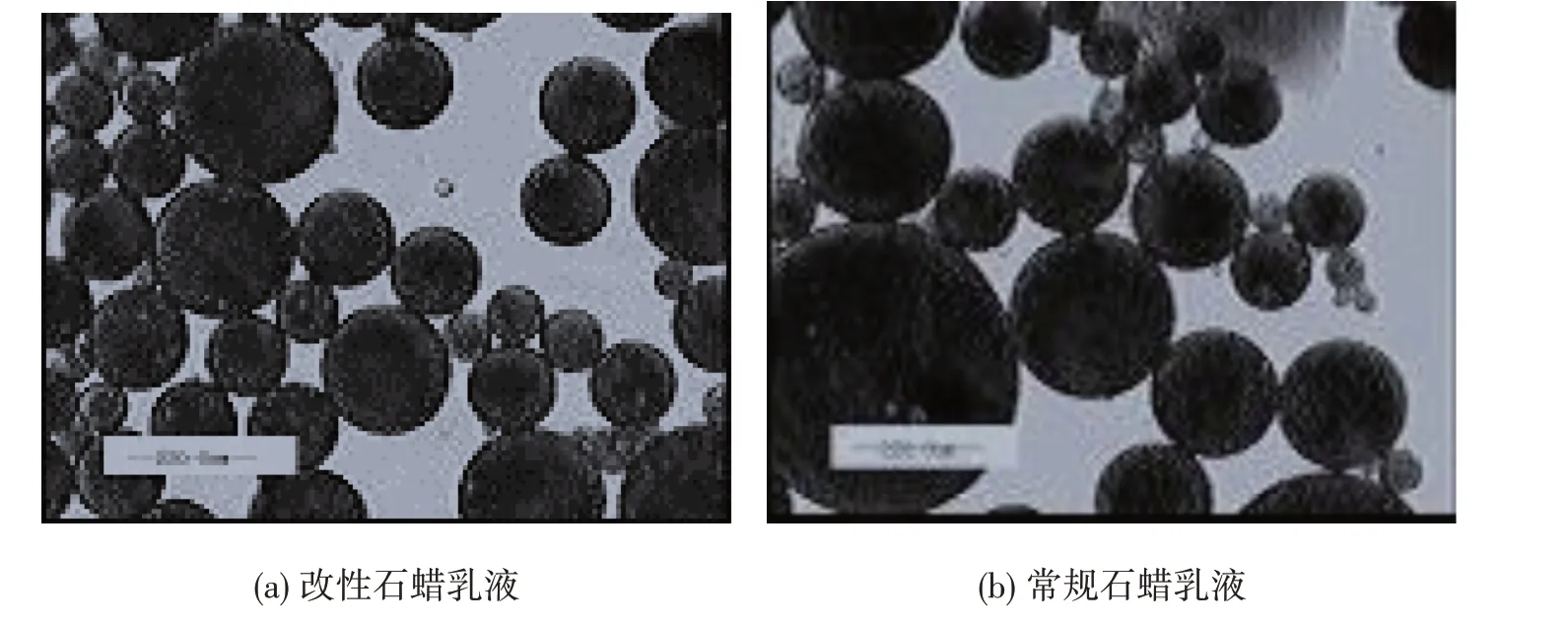

将自制的改性石蜡乳液与常规石蜡乳液进行性能对比,结果见表8 和图1。从表8和图1可知,改性石蜡乳液在固含量、粒度和稳定性等各项指标明显优于常规石蜡乳液。

表8 改性石蜡乳液与常规石蜡乳液性能对比

图1 改性石蜡乳液与常规石蜡乳液显微镜照片

2.6 表面施胶实验

2.6.1 表面施胶性能

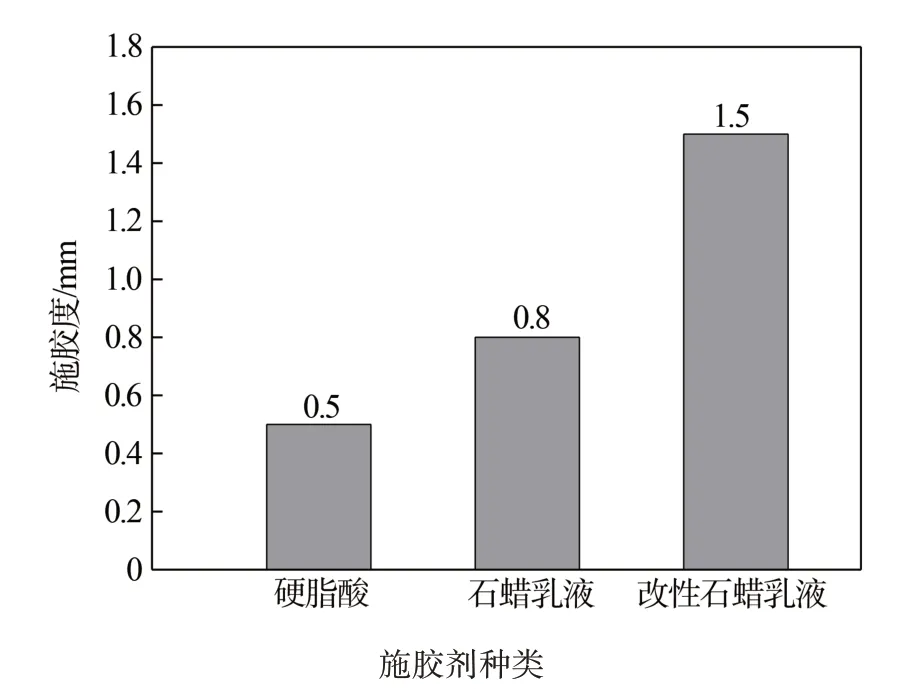

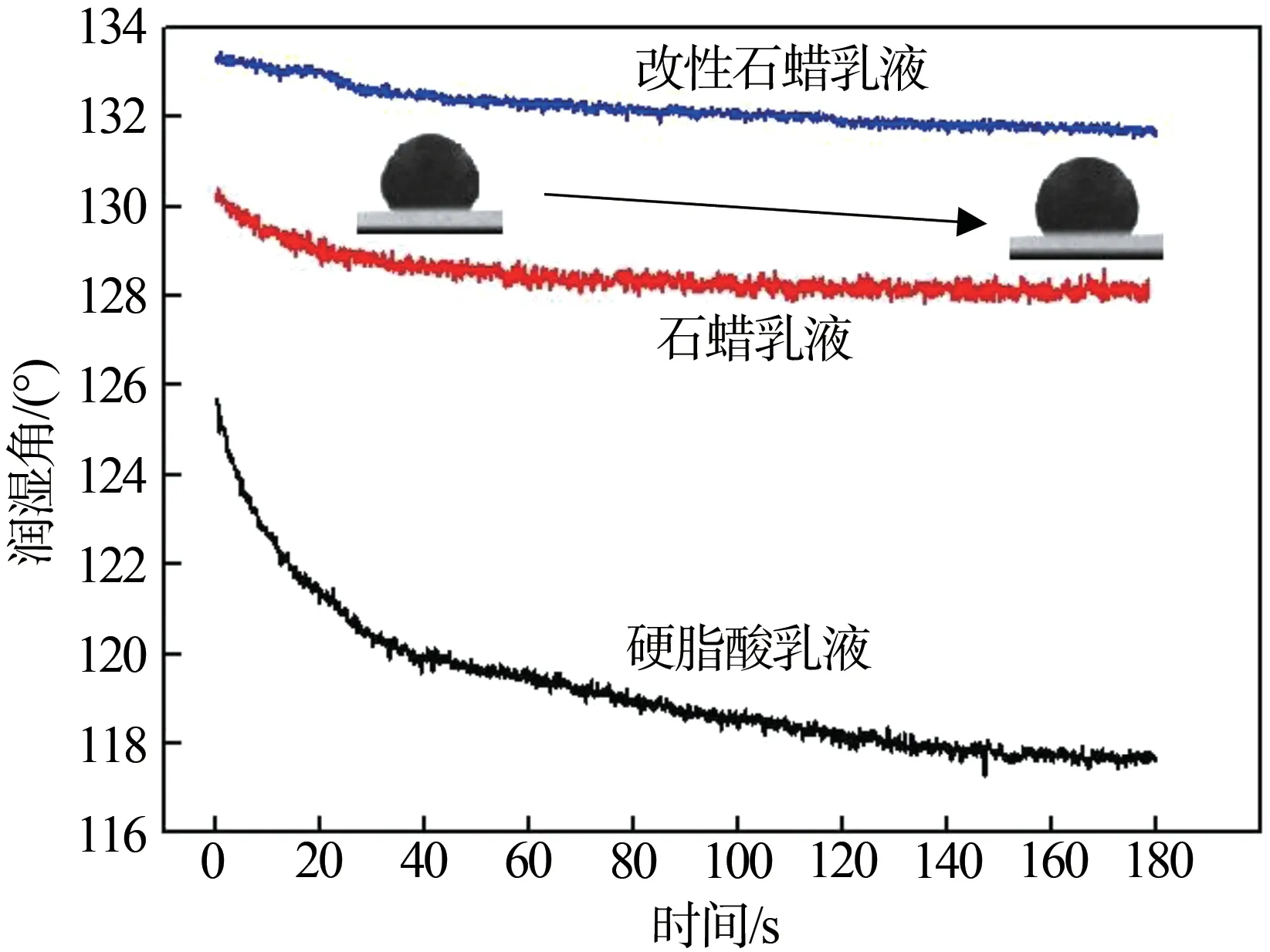

为进一步研究改性石蜡乳液对于纸张抗水性的改善效果,将改性石蜡乳液对纸张进行表面施胶,然后通过墨水划线法和测量润湿角评价其抗水性,并与硬脂酸胶和常规石蜡乳液进行对比,结果如图2 和图3所示。

图2 不同施胶剂的纸张施胶度对比

图3 不同施胶剂的纸张表面润湿角随时间的变化

由图2 可知,改性石蜡乳液的纸张施胶度可达1.5 mm,明显优于硬脂酸乳液和常规石蜡乳液。从图3 也可以看出,经过改性石蜡乳液、石蜡乳液和硬脂酸乳液表面施胶后的纸张润湿角分别为133.32°、130.51°和125.89°,表明经改性石蜡乳液表面施胶的纸张疏水性更强,且经过180 s后其润湿角下降幅度也最小,说明该纸张不易被水浸湿,抗渗透性也最强。

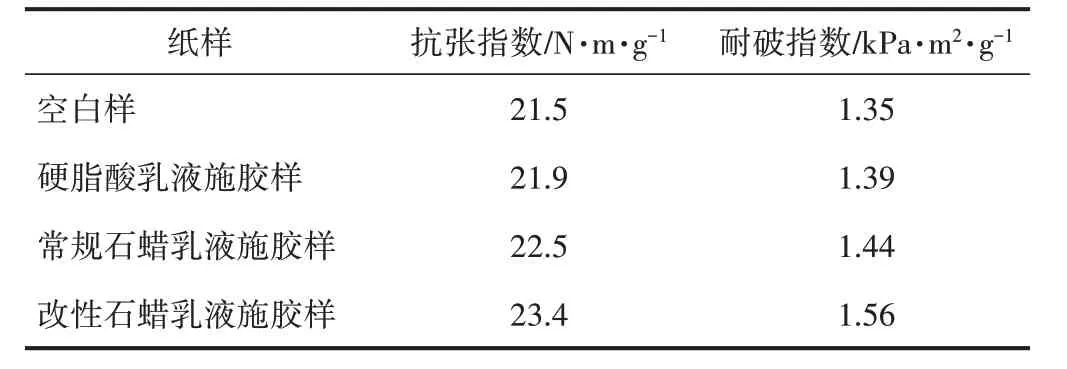

2.6.2 纸张强度性能

表9 为不同施胶剂的纸张强度性能。如表9 所示,在施胶量为1.5 g/m2的条件下,改性石蜡乳液对纸张强度的改善效果优于硬脂酸和常规石蜡乳液。与未施胶纸张(空白样)相比,改性石蜡乳液表面施胶纸张的抗张指数提高了8.84%,耐破指数提高了15.56%,纸张强度显著提高。

表9 不同施胶剂的纸张强度性能

3 结 论

本研究利用氧化聚乙烯蜡作为修饰剂对58 号石蜡进行物理改性,联合乳化剂OP-10的使用,联合乳化剂OP-10制备出性能稳定的改性石蜡乳液,探讨了配方组成和乳化工艺对乳液性能的影响;并评价了改性石蜡乳液对纸张的表面施胶效果。

3.1 利用氧化聚乙烯蜡对58 号石蜡进行物理改性,并联合乳化剂OP-10,制备出了改性石蜡乳液。实验优化的改性石蜡乳液最佳固含量为30%,其中乳化剂OP-10为7%,m(58号石蜡)∶m(氧化聚乙烯蜡)=21∶2;最佳乳化条件为:搅拌速度1000 r/min、乳化温度70℃、乳化时间4 min;自制改性石蜡乳液的固含量、粒度和稳定性等各项指标明显优于常规石蜡乳液。

3.2 经改性石蜡乳液表面施胶的纸张施胶度为1.5 mm,明显高于硬脂酸乳液和常规石蜡乳液施胶纸;180 s后纸张表面润湿角下降1.35°,表明抗渗透性更强;且与未施胶纸相比,改性石蜡乳液施胶纸的抗张指数和耐破指数分别提高了8.84%和15.56%,也优于常规石蜡乳液和硬脂酸乳液,证明该乳液作为造纸施胶剂具有良好的应用前景。