复合材料机身壁板的强度分析与试验验证

2020-12-02李真王俊邓凡臣于振波

李真,王俊,邓凡臣,于振波

1. 上海飞机设计研究院,上海 201210 2. 中国飞机强度研究所,西安 710065

高强度碳纤维制成的先进复合材料结构具有比强度高、整体成型性好、承载效率高、连接件数量少等诸多优势,逐渐应用于民机机身、机翼等主承力结构设计中,目前最具代表性的新一代大型民用飞机波音B787飞机和空客A350飞机,其复合材料用量分别占机体结构重量的50%和53%。复合材料的大量应用已成为衡量新一代民用客机先进性的重要标志。机身壁板是机身的重要承载结构,重量占比超过整个机身重量的40%,机身壁板大范围使用复合材料对飞机减重有着重要意义,需要开展机身壁板强度分析和试验验证的研究工作。

国内外研究机构对壁板的压缩、剪切稳定性失效进行了大量研究。Walker等在美国ATCAS项目对复合材料机身壁板结构设计、分析及验证进行了大量研究[1]。Degenhardt等在欧洲POSICOSS和COCOMAT项目中采用有限元方法对复合材料加筋壁板的后屈曲和失效进行了研究,并考虑了蒙皮和长桁的脱粘失效[2-3]。Bisagni和Mo等对壁板承受压缩载荷进行了分析和试验研究[4-5]。汪厚冰等通过工程分析方法、数值分析研究了复合材料帽型加筋壁板剪切屈曲性能,并通过了试验研究[6]。常圆圆等研究了压缩载荷下考虑初始几何缺陷的复材加筋壁板的破坏过程和承载能力,分别采用Hashin准则和Quads准则作为复合材料层板和连接界面的失效判据[7]。

冲击损伤对剩余强度影响的问题,国内外学者进行了大量研究工作。燕瑛和曾东将冲击破坏区看做圆形不均匀体,对复材层板的冲击剩余强度进行了研究[8]。崔海坡等采用三维逐渐累积损伤理论对复材层板的低速冲击损伤及剩余压缩强度进行了研究[9]。林智育和许希武将损伤区域描述为一个椭圆形,对含冲击损伤复合材料加筋层板压缩剩余强度进行了研究[10]。Coats和Harris采用渐进损伤的方法对含缺口复合材料壁板的剩余强度进行了研究[11]。Graesser和Tuttle采用分析和试验的方式对带缺口壁板的损伤容限性能进行研究[12-13]。

上述研究主要基于有限元非线性分析工作,要耗费大量计算资源,花费较长的时间,不便于大范围地应用于民机设计。本文梳理了机身壁板结构的失效模式,给出了工程分析、有限元分析方法,并通过先进的机身壁板多轴载荷试验系统验证了分析方法,研究了含损伤壁板的疲劳、损伤容限特性。

1 试验件及试验

1.1 试验件

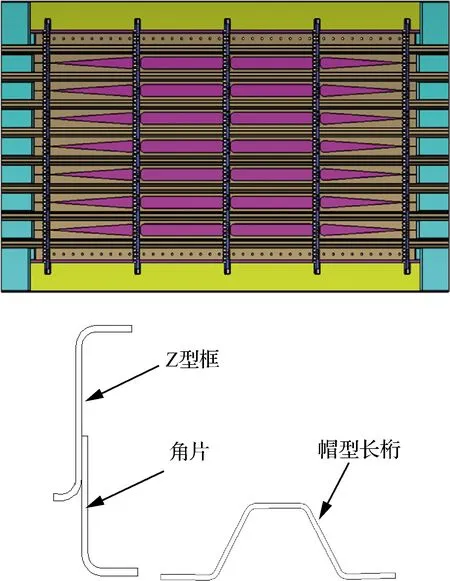

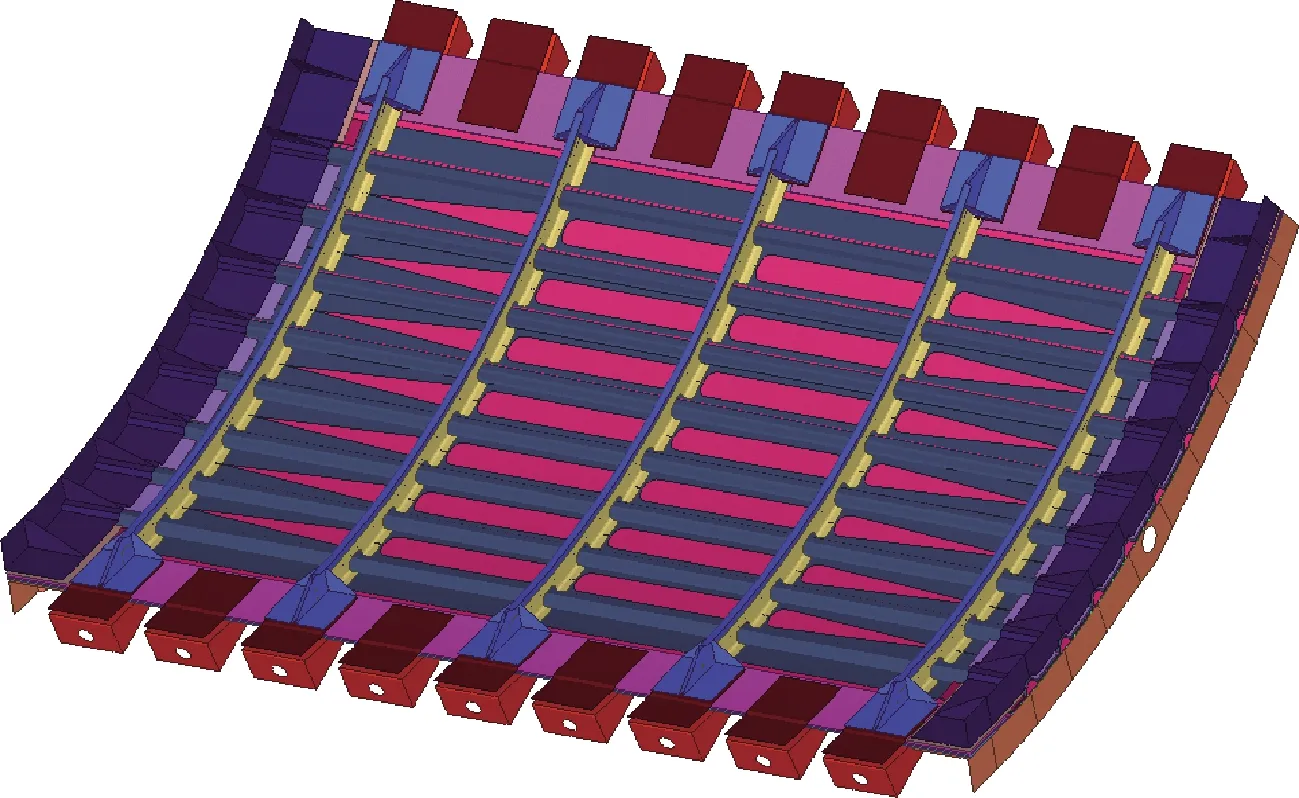

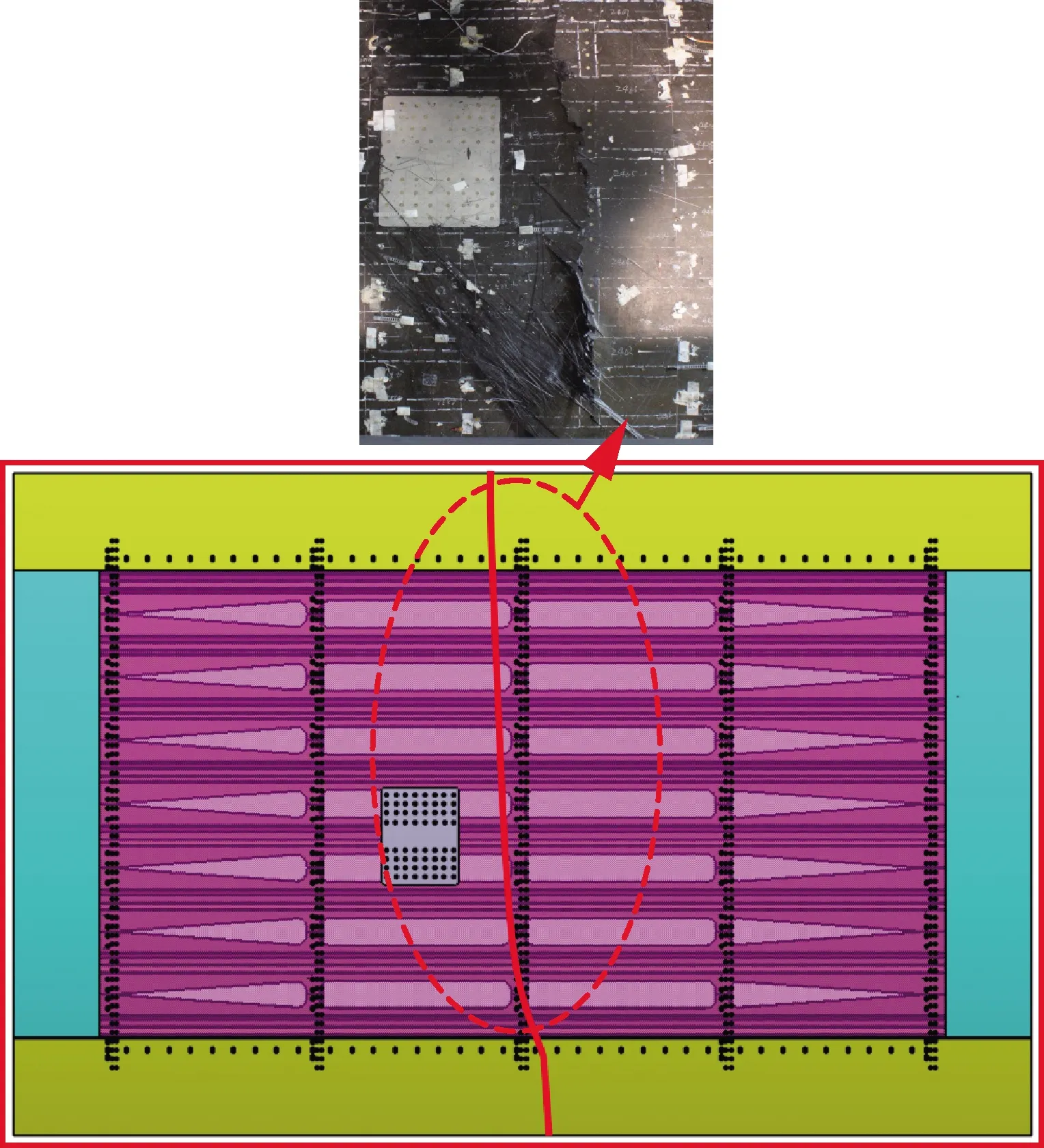

机身为筒状结构,承受商载产生的惯性载荷、起落架的地面载荷、气动载荷以及增压载荷。在这些载荷作用下,复材机身壁板主要承受拉伸、压缩、剪切载荷,以及增压载荷。根据上述载荷形式及结构形式,确定试验件为5个框、8个长桁的带曲率壁板结构,试验件总长度为3 160 mm,总宽度为2 090 mm,曲率半径为3 000 mm,试验件示意图如图1所示。长桁剖面为帽型,框剖面为Z型,蒙皮与长桁连接为共胶接,框与剪切角片、剪切角片与蒙皮之间采用高锁螺栓连接。

试验件四周与试验夹具连接,布置有加强片用于增加试验件与试验夹具连接强度,并调整夹持区形心位置,确保加载与考核区形心位置一致。加强片使用碳纤维织物预浸料,固化完成后再与蒙皮进行胶接,并保证加强片与蒙皮胶接面的强度。

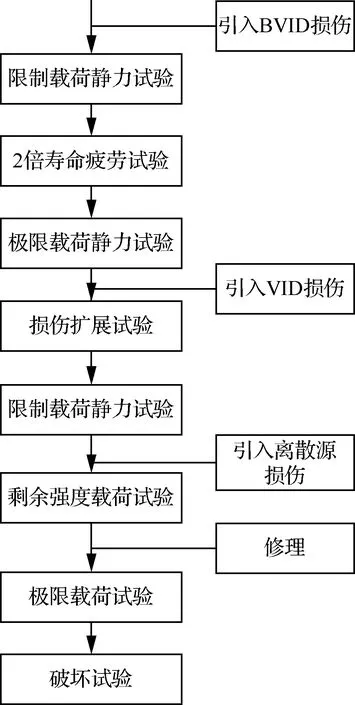

试验件的蒙皮、长桁、框、角片均采用中模高强碳纤维自动铺丝/铺带预浸料进行制造,铺层信息见表1,单层厚度t=0.187 mm,预浸料材料基本力学性能见表2。长桁使用自动铺带工艺铺贴平板之后使用热隔膜工艺热成型,再进热压罐高温固化。蒙皮使用自动铺丝工艺铺贴后与已固化的长桁装配后再进罐共胶接,蒙皮与长桁之间使用高温固化胶膜。

图1 壁板试验件示意图Fig.1 Diagram of panel

表1 试验件铺层信息Table 1 Layer information of test article

表2 预浸料力学性能Table 2 Mechanical properties of prepreg tape

1.2 壁板试验

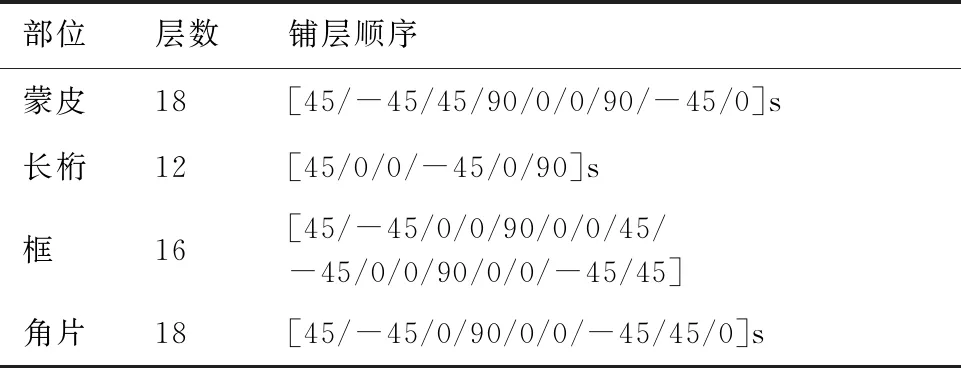

本试验进行机身带曲率壁板的静力、疲劳与损伤容限的试验验证,根据复材强度特性和适航要求确定试验流程见图2。

静强度评估中必须反映重复载荷的影响,因此在2倍疲劳寿命试验后,进行极限载荷试验。复材结构的疲劳、损伤容限评定应满足25.571条款[14]的要求,在整个飞机使用期内,因为疲劳、环境影响、制造缺陷和意外损伤导致的灾难性失效都将避免。试验中首先考虑2倍寿命的疲劳试验,然后进行2倍检查间隔的损伤容限试验。由于重复载荷下的试验件的分散性,考虑载荷放大系数LEF=1.127[15]。

图2 壁板静力、疲劳与损伤试验流程Fig.2 Sequence of static, fatigue, and tolerance panel test

根据复材咨询通报AC20-107B[16],静强度验证应考虑所有临界载荷工况和相关的失效模式,应包括环境、材料、工艺的变化、质量控制允许存在和不可检测的缺陷、使用损伤、制造验收准则。环境系数、材料、工艺的变化数据通过试片级试验获取相关数据,并支持上层积木式试验。本试验考虑了制造缺陷和使用损伤,制造缺陷主要为分层缺陷,使用损伤包括BVID(Barely Visible Impact Damage)、VID(Visible Impact Damage)等冲击损伤以及LVID(Large Visible Impact Damage)损伤。试验时考虑环境影响系数,该系数通过试片级试验得到。

根据机身载荷情况,确定静力试验载荷工况和疲劳载荷谱。静力试验包括气密工况、地面载荷、飞行载荷等严重工况。1倍气密工况ΔP=10 PSI(1 PSI=0.006 9 MPa),典型工况载荷大小见表3,载荷为考核区蒙皮线力,根据蒙皮线力和试验件尺寸确定试验夹具加载载荷。

疲劳载荷谱采用飞-续-飞疲劳载荷谱,主要考虑空中突风、空中机动、地面机动3种载荷类型,截除对损伤增长没有影响的低水平载荷幅值。载荷谱中1倍疲劳寿命为34 000次飞行,每次飞行包含14个载荷峰谷点,每次飞行均进行充压、放压。试验过程中定期对试验件进行目视和无损检测确定试验件有无损伤产生以及预埋缺陷、BVID损伤的扩展情况,对试验件进行静态测量确认应变的变化情况。损伤容限试验前引入VID损伤,通过损伤容限试验确认VID损伤有无扩展,施加的载荷谱与疲劳试验谱相同。

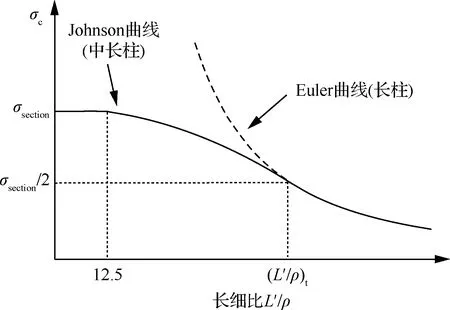

2 试验夹具及设备

试验夹具采用机身壁板多轴载荷试验系统,该系统可以实现轴向拉伸压缩载荷、剪切载荷、气压载荷的加载,既可以施加上述单一载荷,同时又能实现多轴载荷协调加载,解决了多轴载荷施加边界约束的相互干涉与耦合问题[17]。试验装置主要包括三大加载系统:拉/压加载系统、剪切加载系统及充压加载系统,试验装置的总装图见图3,试验台架各系统原理图见图4。

轴向拉伸/压缩加载系统通过2个液压作动筒实现,作动筒同步加压施加载荷,如图4(a)所示。为保证加载时应变均匀性,试验前将作动筒加载轴线高度调整到试验件的拉心或压心上。试验件加载端、约束端通过紧固件与夹具连接,夹具较为刚硬,加载端、约束端支持接近固支。试验件两侧直边与图4(c)中V型件机械连接,V型件提供简支约束。

剪切载荷施加通过在试验件的4个自由边施加载荷实现,如图4(b)所示。在试验件的直边施加多点分布的剪切载荷,在试验件曲边施加被动的剪切载荷,从而在试验件的四边施加剪切载荷,实现剪切载荷的均匀加载。

充压载荷通过充气实现,如图4(c)所示。试验件与夹具组成密闭空间,分别设置进气口、排气口进行进气、排气。施加充压载荷Fp,会引起环向载荷Ft和轴向载荷,通过环向作动筒产生载荷F、轴向作动筒将其扣除。

图3 试验台架照片Fig.3 Photo of test rig

图4 试验台架各系统原理图Fig.4 Schematic design of each system of test rig

试验采用MOOG公司生产的协调加载控制系统进行试验加载控制,该加载控制系统控制误差≤1%。系统可根据试验要求,设置超差、超限、掉电等故障的报警。试验应变位移测量采用ST16数据采集系统,测量误差≤1%。试验还采用若干个液压伺服作动筒进行加载,以及一套充气设备。

3 试验件失效模式及分析方法

机身结构承受的载荷包括增压载荷,以及气动载荷、惯性载荷、地面载荷引起筒段的弯曲、剪切、扭转载荷。为保证旅客在高空飞行舒适及安全,机身需要气密增压,按照CCAR-25-R425.365条款[14],机身极限充压载荷为2倍压差载荷。筒段弯、剪、扭载荷作用下,壁板产生面内拉伸/压缩载荷、剪切载荷。

拉伸载荷作用时,壁板主要表现为强度失效,具体表现为复材层板基体破坏、纤维破坏、基体纤维界面破坏、分层、脱粘等多种失效模式。

机身壁板为薄壁加筋结构,压缩、剪切载荷作用时,壁板失效模式主要是稳定性失效,包括蒙皮局部失稳、长桁局部失稳、长桁压损、壁板柱失稳、壁板后屈曲、以及蒙皮长桁界面失效等。随着载荷的不断增大,蒙皮首先会失稳,不能继续承载,新增的载荷由未发生失稳的结构(长桁及有效宽度的蒙皮)共同承担,直至壁板结构完全破坏。碳纤维复合材料为脆性材料,局部发生失效破坏后损伤会迅速扩展,导致整个试验件发生整体失效。

机身壁板承受充压载荷,充压载荷为面外载荷,使蒙皮、长桁产生附加弯矩,产生较大的应变。

复材壁板承受拉伸载荷的能力较强,其主要失效模式是稳定性失效。采用理论公式和经验公式进行快速分析,采用有限元分析方法进行更为准确地分析。

3.1 工程分析

3.1.1 强度失效

壁板强度失效主要为材料强度失效,壁板的工作应变超过壁板铺层的许用应变时,结构会出现失效,常见的失效准则包括最大应变准则、蔡-吴准则等[18]。强度分析时需要考虑充压载荷会引起机身壁板产生局部弯矩。许用值数据通过试片级试验得到,试验时考虑制造缺陷、开孔、冲击损伤等损伤。

3.1.2 蒙皮屈曲及后屈曲设计

长桁、框对蒙皮的支持条件介于简支与固支,通常认为蒙皮边界条件取简支是偏保守的,根据蒙皮铺层、长桁铺层、长桁剖面及扭转刚度确定边界支持条件,可以更准确地分析蒙皮屈曲载荷。

机身蒙皮厚度通常介于2~5 mm之间,壁板具有一定的后屈曲承载能力,蒙皮屈曲后壁板可以继续承载,直至完全失效。后屈曲承载能力大小与蒙皮厚度相关,蒙皮越厚壁板后屈曲承载能力越弱,需要通过多层级试验建立厚度与后屈曲承载能力的关系。通常限制载荷前,不允许蒙皮进入屈曲。

机身蒙皮采用对称均衡层压板,不会产生拉-剪-弯-扭的耦合效应,采用正交各向异性板理论计算层板在压缩、剪切、压剪复合载荷下的屈曲载荷[19],计算结果具有足够的精度。

在面内均匀分布的载荷作用下,正交各向异性矩形平板的屈曲控制方程为

(1)

式中:D11、D12、D22、D66为板的弯曲刚度系数;Nx、Ny、Nxy为作用在板周边的单位长度的载荷;ω为屈曲时板的法向位移。根据控制方程,可以开展以下计算。

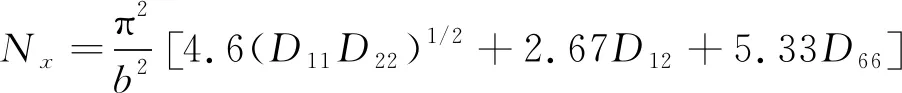

1) 轴压屈曲载荷

四边简支边界条件:

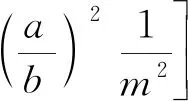

(2)

式中:a、b分别为板的长度、宽度;m为板轴压方向屈曲半波数,取m=1,2,3,…;计算相应的一组Nx,其中最小的Nx即为板的屈曲载荷Nxcr。

四边固支层压平板的轴压屈曲计算[15]为

(3)

2) 剪切屈曲载荷

四边简支和四边固支剪切屈曲载荷的计算公式均为

(4)

式中:Ks为剪切屈曲系数,从文献[19]中查询。

3) 压剪复合载荷的屈曲载荷

用上面介绍的方法求出压缩屈曲载荷和剪切屈曲载荷,代入下面的相关方程:

(5)

式中:Rx=Nx/Nxcr,Rxy=Nxy/Nxycr,Nxcr、Nxycr分别为单轴压和纯剪切情况的屈曲载荷。

3.1.3 长桁局部屈曲及压损

长桁的局部屈曲是指桁条的组成单元(凸缘或腹板)产生了面外翘曲而发生的屈曲。桁条受轴压时,其局部屈曲可由其某一组成单元的载荷-挠度曲线的斜率的突然变化加以识别,将长桁分解为边界简支或自由的边界进行分析[15]。在极限载荷下,长桁不允许发生局部失稳破坏。

对于梁缘条,当作一长边自由,另一长边简支的长板处理,屈曲载荷为

(6)

对于梁腹板,当做两长边简支的长板处理,按式(7)计算局部屈曲载荷:

(7)

式中:Nxcr为单元宽度上的轴压屈曲载荷;L为缘条的长度。

桁条的压损是指桁条的组成单元产生了永久变形和破坏,是长桁横剖面的一种力学性能,与桁条的长度无关。通过板元法计算长桁压损许用应力[15],根据不同的材料体系、制造工艺,需要通过试验验证此计算方法的适用性。在极限载荷下,长桁不允许发生压损破坏。

3.1.4 壁板单元在轴压下的承载能力

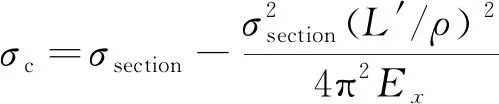

复合材料柱的失稳性态见图5采用长细比定义柱的长短,将柱分为短柱、中长柱、长柱。通常机身壁板结构为中长柱,采用Johnson方程计算许用应力[20]。

(8)

式中:σsection为柱剖面的许用压缩应力;L′/ρ为长细比;L′为有效长度;ρ为回转半径。

根据蒙皮失稳载荷及筋条强度,采用Von Karman公式迭代计算有效蒙皮宽度[21],如图6所示。

图5 复材柱失稳类型与长细比关系Fig.5 Relationship between instability type and slenderness ratio of composite columns

图6 帽型加筋壁板等效蒙皮宽度定义示意图Fig.6 Definition of effective skin width of cap stiffened panel

3.1.5 蒙皮与长桁交界面强度

蒙皮与长桁交界面失效是复材加筋壁板的一种潜在的失效模式,通常发生在蒙皮屈曲之后。对于这种失效模式,主要通过设计准则和组件级试验来验证加筋壁板设计。

3.2 有限元分析

采用商用有限元分析软件MSC.Nastran进行线性静力分析、模态分析[22]。通过静力分析得到试验件受载后应变、应力分布以及变形情况,通过模态分析得到试验件在各载荷工况下的失稳载荷及失稳模态。

与工程方法比较,采用有限元技术对试验件刚度、尺寸、边界条件模拟更为准确,进行屈曲分析可以得到更为准确的计算结果。

试验件蒙皮、长桁、框等结构采用shell元进行建模,单元尺寸约为10 mm,根据材料性能和铺层确定单元属性。长桁与蒙皮节点对应,通过RBE2卡片进行连接,框与蒙皮之间采用RBE3卡模拟紧固件连接。为模拟真实的试验边界条件,模型包括与试验件直接连接的夹具,夹具采用CQUAD4单元,夹具与试验件通过RBE3卡模拟紧固件连接,有限元模型示意图见图7。

气密工况的载荷通过Pressure卡片施加。拉伸、压缩载荷通过RBE2卡片施加在试验件端部,载荷施加在压心位置。侧边剪切载荷通过RBE2卡片施加在直边夹具,端部剪切载荷与压缩载荷施加在相同节点。试验件端部一侧固定,另一端、侧边约束半径方向自由度。

图7 有限元模型示意图Fig.7 Diagram of finite element model

4 试验验证

4.1 试验测量

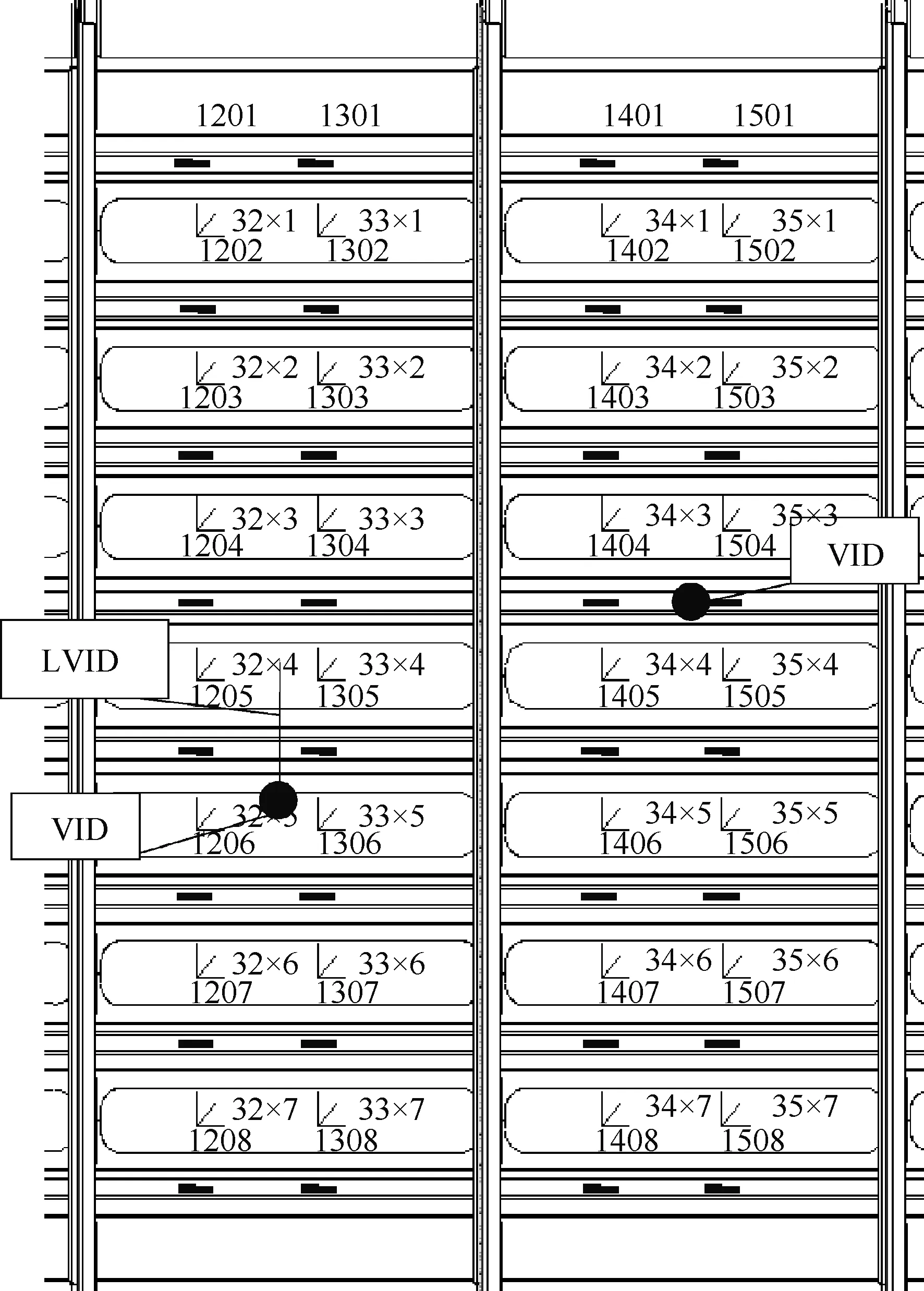

试验测量主要分为应变测量和位移测量。应变测量采用电测法,结果准确,可靠性高。蒙皮背对背布置花片,长桁内外表面布置单片,框内外缘布置单片,试验件考核区蒙皮及长桁应变片布置见图8。花片编号规则:以片32X1为例,3211表示0度片,3221表示45度片,3231表示90度片。通过应变片监控试验件应变分布及失稳情况。位移测量采用拉线式位移计布置于试验件两侧,通过专用位移丝将千分表连接于试验装置固定端和加载活动端之间,测量试验件的轴向变形。

图8 考核区应变片贴片图Fig.8 Strain gauge layout in focus area

4.2 损伤考虑

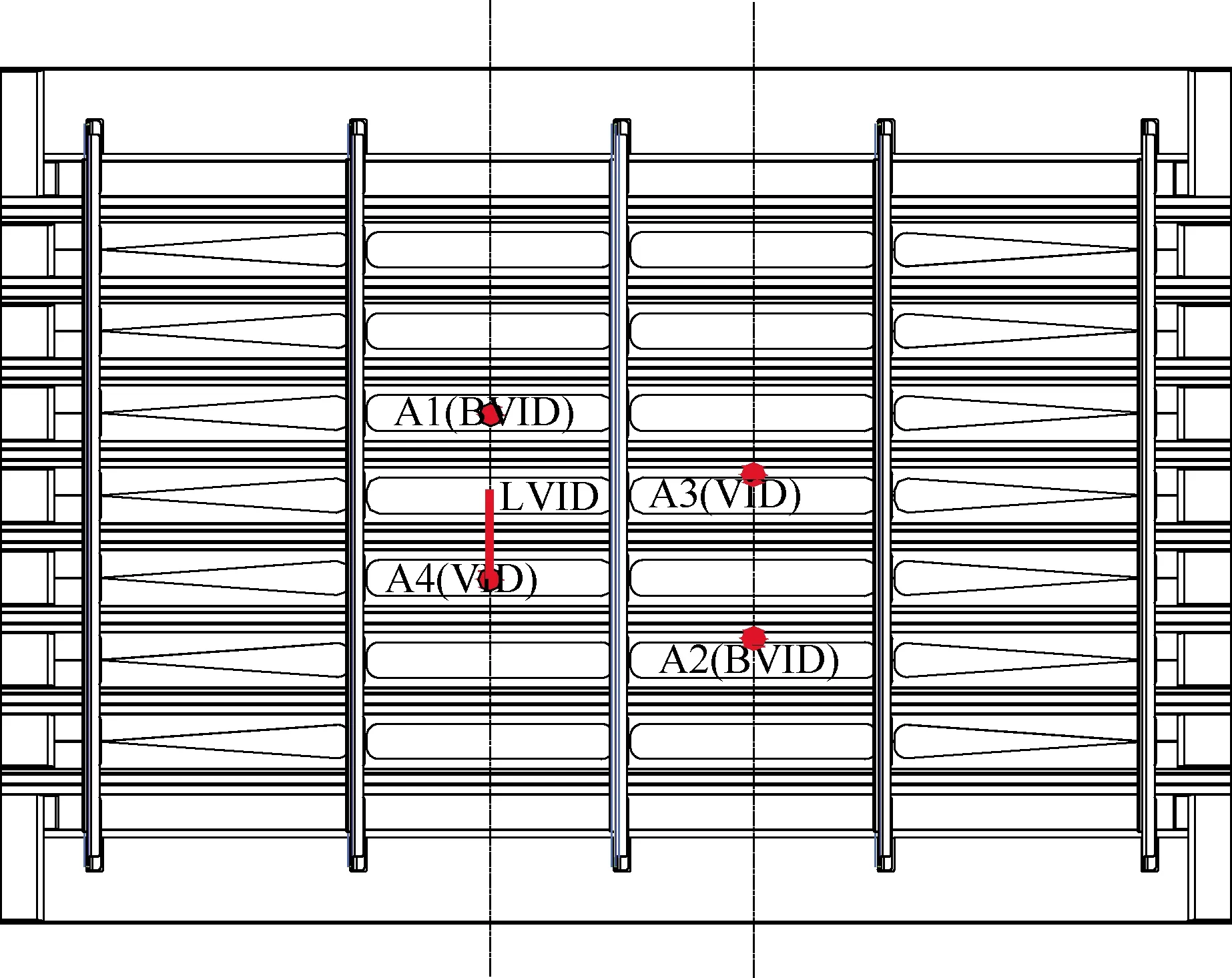

在试验件中引入多种类型损伤,损伤布置如图9所示,包括3处预埋损伤、4处冲击损伤、1处离散源损伤。

预埋缺陷为在相应区域埋入2层聚四氟乙烯薄膜,采用折叠的方式,在层板铺贴时将缺陷引入。缺陷位于蒙皮与长桁粘接处、蒙皮铺层中间。

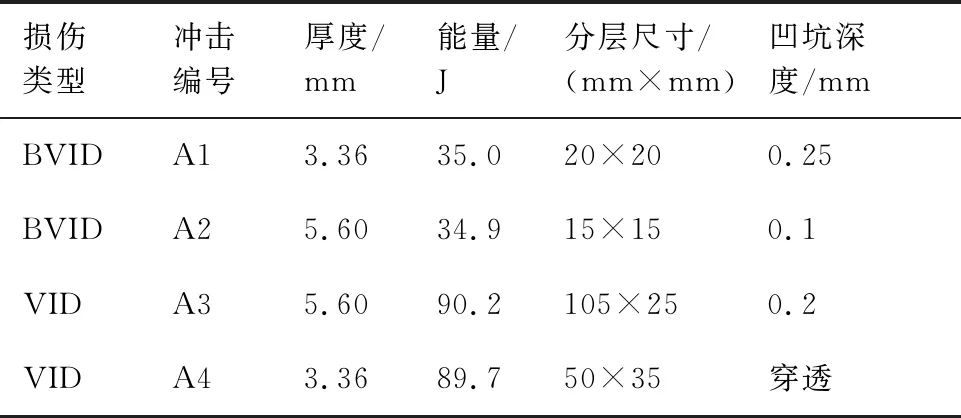

冲击损伤布置于蒙皮、长桁底边。冲击时试验件四边需要夹持,模拟试验件在机身上真实的支持状态,采用直径为16 mm半球形钢制冲击头进行冲击。模拟BVID损伤时,冲击能量取截止值35 J,回弹前凹坑深度分别为0.25 mm、0.1 mm。模拟VID损伤时,冲击能量取90 J,一处损伤回弹前凹坑深度0.2 mm,另外一处为穿透损伤。冲击结果见表4,典型冲击损伤照片见图10。

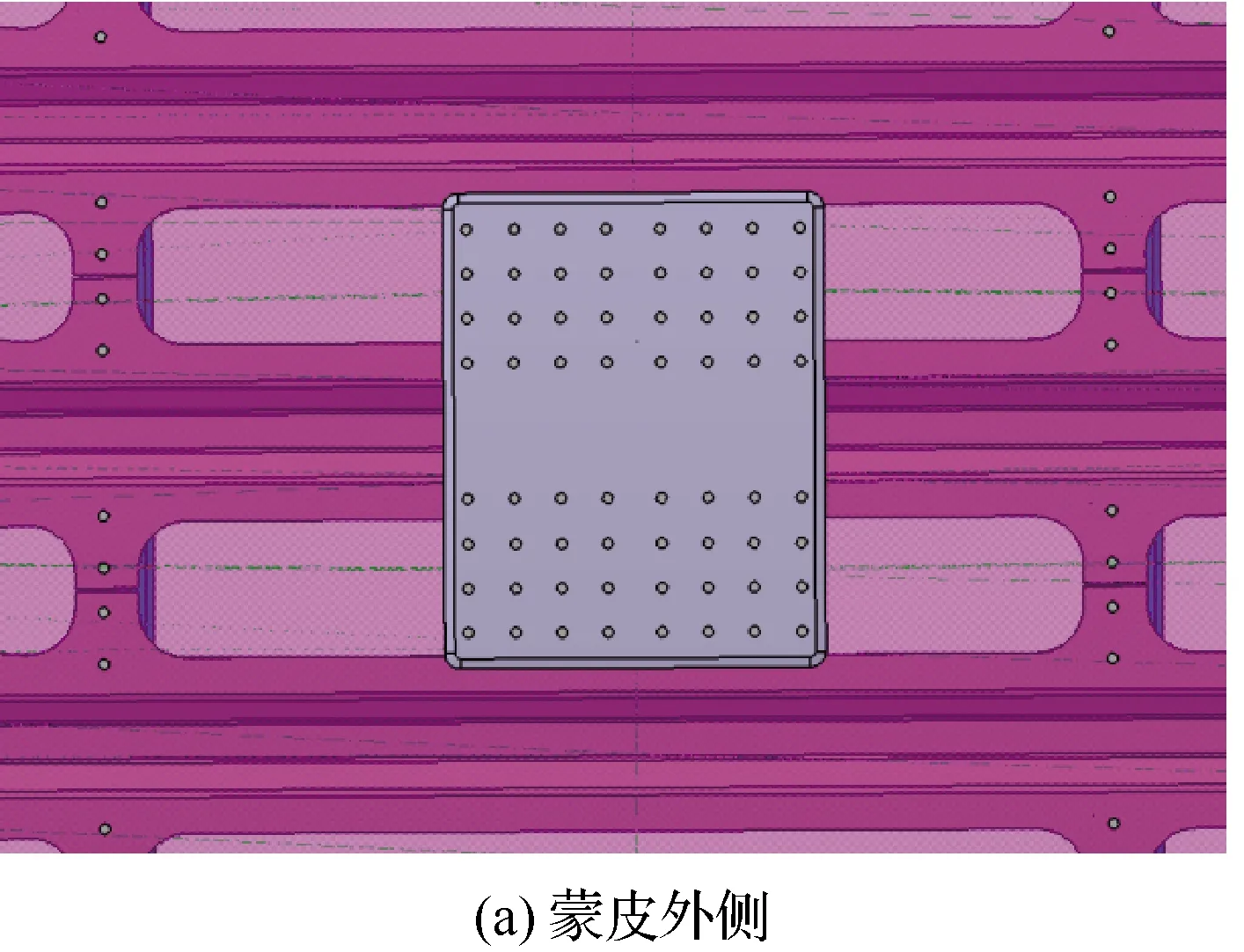

离散源损伤定义为一根长桁及一个桁距蒙皮切断,试验时现场切断蒙皮与长桁。完成剩余强度载荷试验后,采用钛板对试验件进行机械修理。损伤布置及修理后示意图如图11所示。

图9 冲击损伤位置示意图Fig.9 Location of impact damage

表4 冲击能量及损伤大小Table 4 Impact energy and damage size

图11 修理方案示意图Fig.11 Diagram of repair plan

4.3 试验过程及结果

分别施加拉伸、压缩、剪切、充压载荷,确认试验件在上述单一载荷下应变分布均匀性。施加复合载荷,验证复合加载时各夹具组件之间是否发生干涉,应变叠加是否符合叠加原理,试验结果表明复合加载应变数据与单一载荷求和后应变数据吻合良好,表明试验装置加载达到预期。

经过限制载荷试验、疲劳载荷试验、极限载荷试验、损伤容限试验,对试验件进行目视和无损检测,预埋缺陷、冲击损伤未见有害扩展,未发现新增损伤。试验的顺利完成验证了壁板设计、分析、制造工艺。

试验件布置离散源损伤后,顺利完成剩余强度载荷试验,壁板剩余强度满足要求。对试验件进行机械修理,完成了极限载荷试验的考核,验证了修理方案及实施。

最后进行压剪工况的壁板破坏试验,蒙皮出现屈曲,进入后屈曲状态,最终试验件剖面发生断裂,壁板整体破坏。

5 试验结果分析

5.1 分析应变与试验应变对比

通过对比试验的测量应变与有限元分析得到的分析应变,验证有限元建模及分析的有效性,以及试验装置加载的有效性。

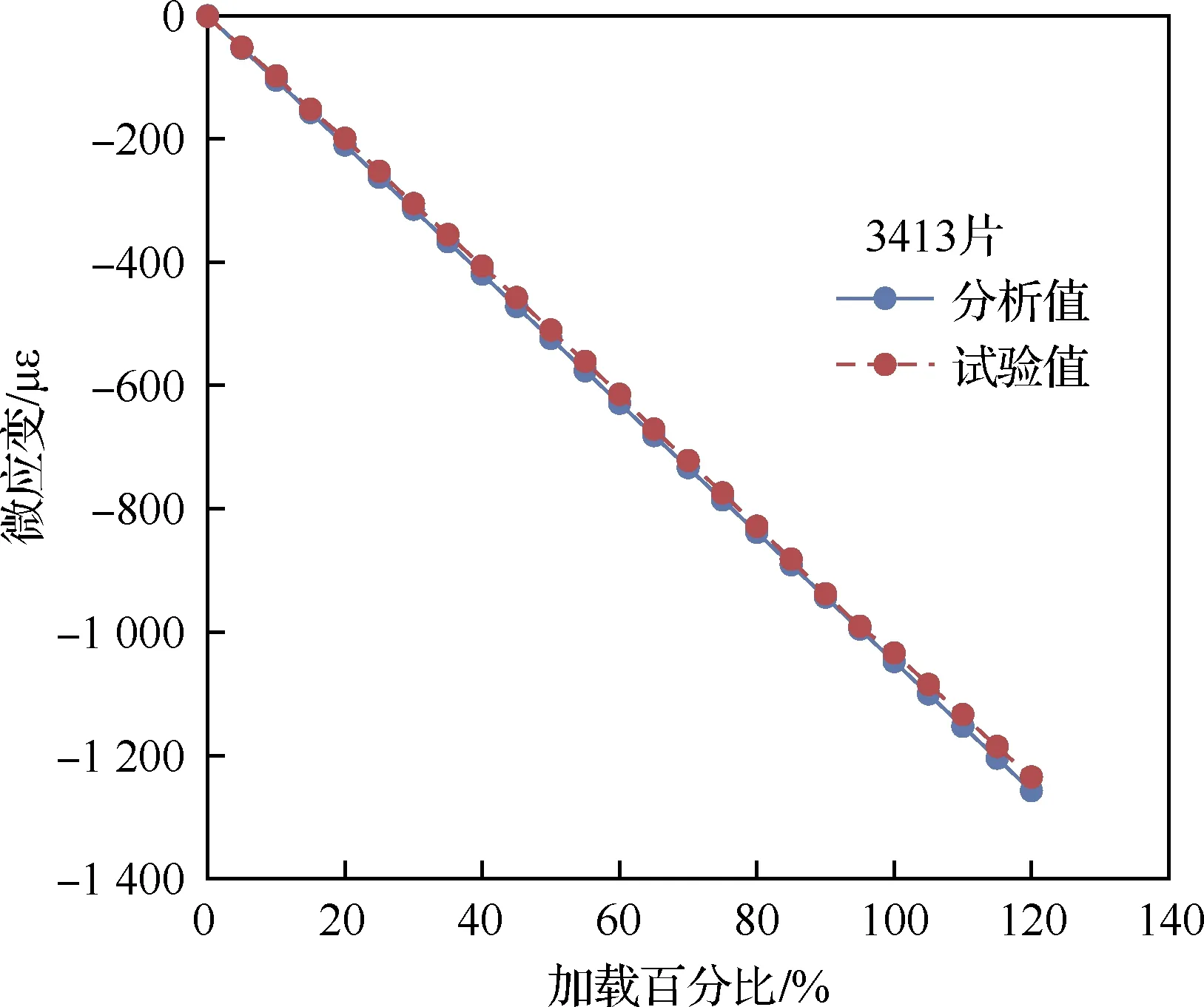

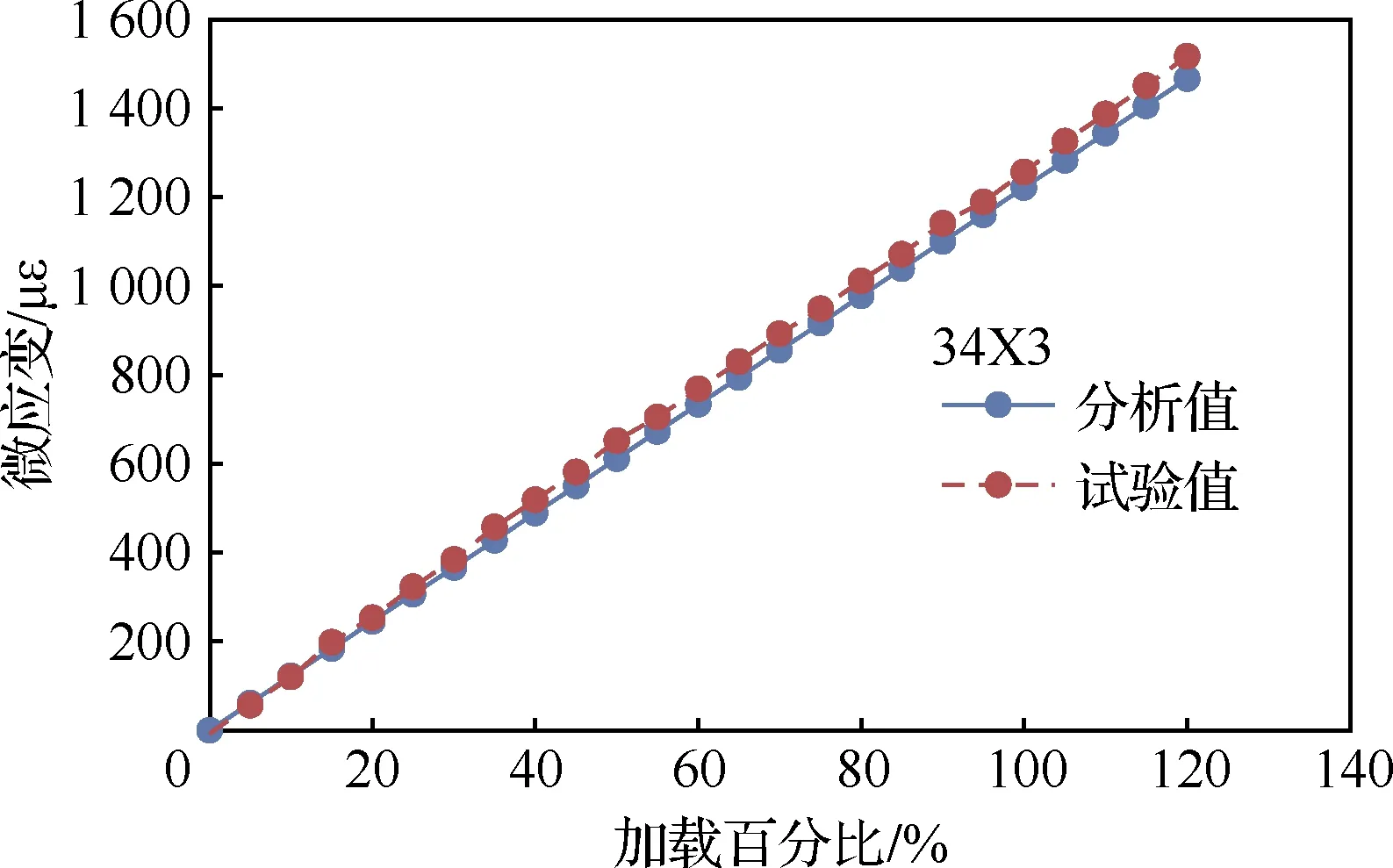

各工况试验测量的应变与有限元分析应变误差控制在10%以内。典型工况考核区蒙皮的轴向应变、剪应变对比见图12~图13,其中横坐标为加载百分比,100%对应限制载荷,纵坐标为微应变,蒙皮应变曲线的线性度很好,试验结果与分析结果吻合,验证了有限元分析模型和边界条件的有效性。

图12 蒙皮考核区典型轴向应变Fig.12 Axial strain of skin focus area

图13 蒙皮考核区典型剪应变Fig.13 Shear strain of skin focus area

5.2 损伤对应变分布的影响

极限载荷后,分别在蒙皮和长桁底边通过落锤冲击工具引入VID损伤,对比损伤前后应变分布情况。损伤与应变片的相对位置关系见图8。

蒙皮VID冲击损伤前后应变对比见表5,其中应变片3315、4315临近冲击损伤,损伤导致此处蒙皮存在较大的附加弯矩,损伤前后应变影响较大,其他位置的应变数据无明显变化。有限元分析中,采用刚度折减模拟VID损伤,损伤对远场应变无影响,分析与试验结果一致。

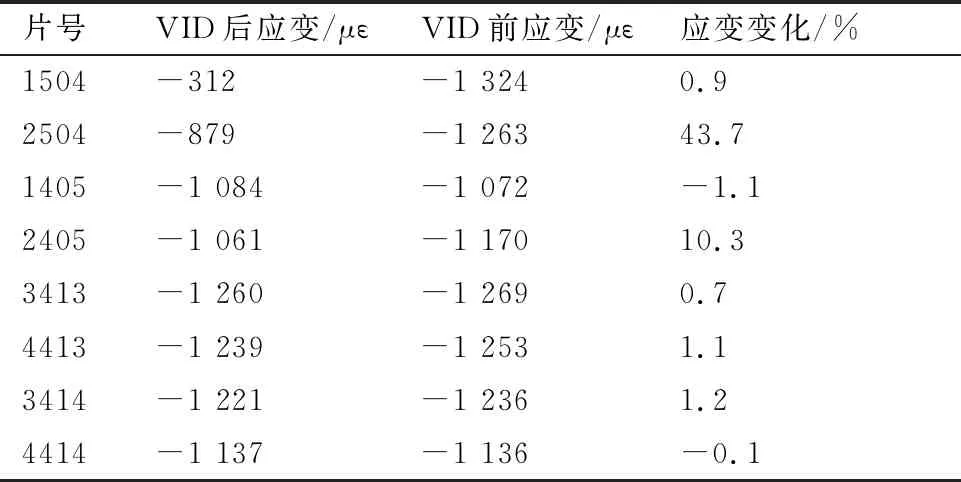

长桁底边VID冲击损伤前后应变对比见表6,其中应变片2504、2405临近冲击损伤,位于帽型长桁蒙皮一侧,损伤前后应变影响较大。其他应变数据无明显变化,损伤对壁板总体传力无影响。

引入LVID损伤前后的试验与有限元分析应变对比见图14,长桁5与两侧蒙皮被切断,临近切断处的一个桁距的蒙皮、长桁应变影响很大,超过一个桁距的影响在10%以内。试验件受载时,LVID损伤附近的变形较大,有限元分析时需要考虑几何非线性,有限元分析值和试验值基本一致。有限元模型不能有效模拟复杂局部损伤形式,损伤附近的分析与试验应变值差异略大。根据试验结果,VID冲击损伤只对局部应变有影响。LVID损伤对一个桁距的应变存在较大影响,采用考虑几何非线性的有限元法,可以准确模拟LVID损伤附近应变分布,分布结果为损伤后的剩余强度分析提供支持。

表5 蒙皮VID损伤前后应变数据Table 5 Strain data of skin before and after VID damage

表6 长桁VID损伤前后应变数据变化

图14 LVID损伤前后应变数据变化Fig.14 Variation of strain data before and after LVID damage

5.3 屈曲载荷、承载能力

通过对试验加载过程和试验结果进行分析,局部蒙皮首先发生失稳,试验件继续承载,最终破坏模式为柱失稳为主的压剪破坏形式。

1) 局部失稳

试验件修理后,进行试验件破坏试验,随着载荷增大,蒙皮出现明显失稳。试验时通过应变片监控应变数据,确定蒙皮屈曲载荷。

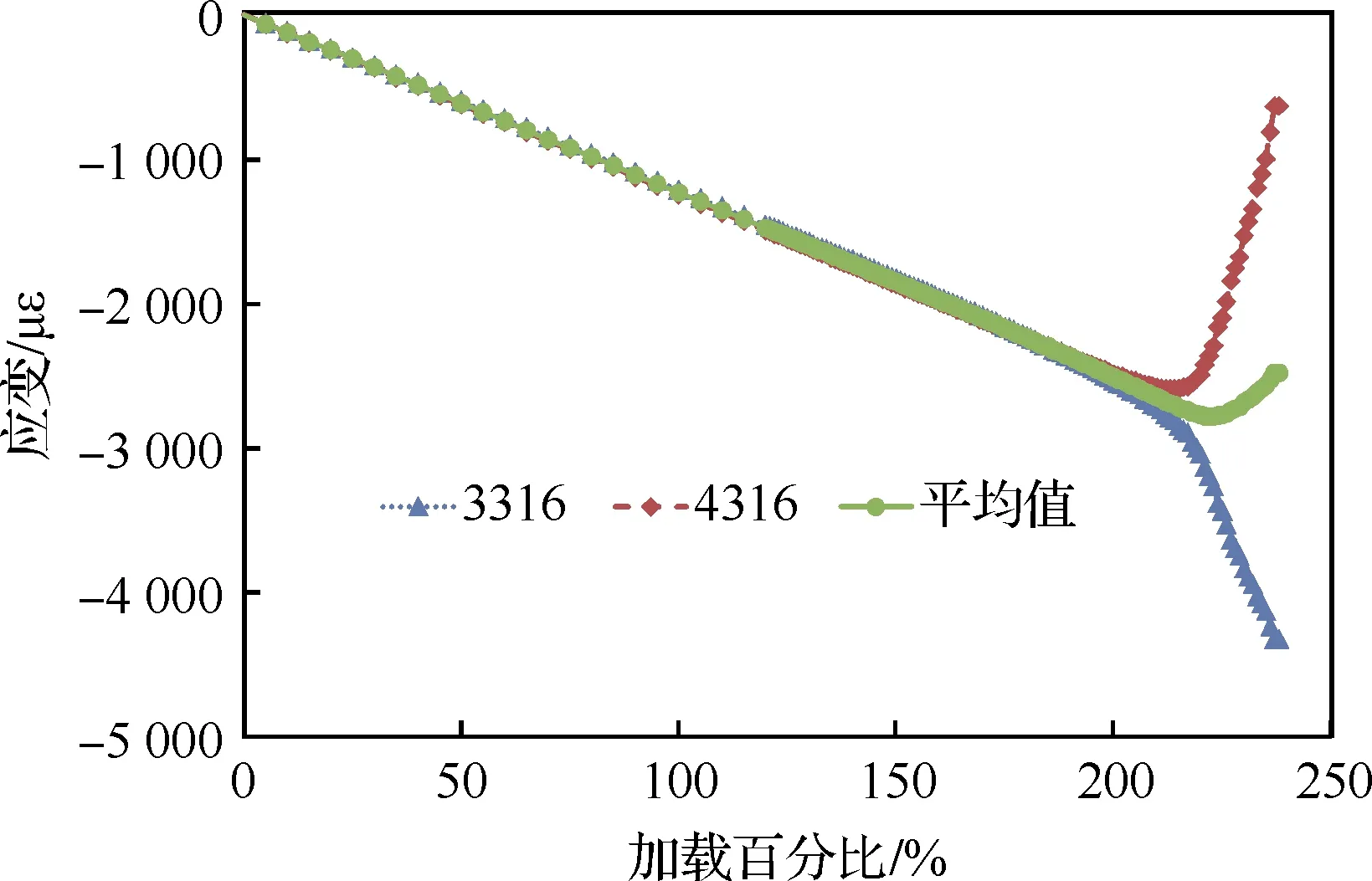

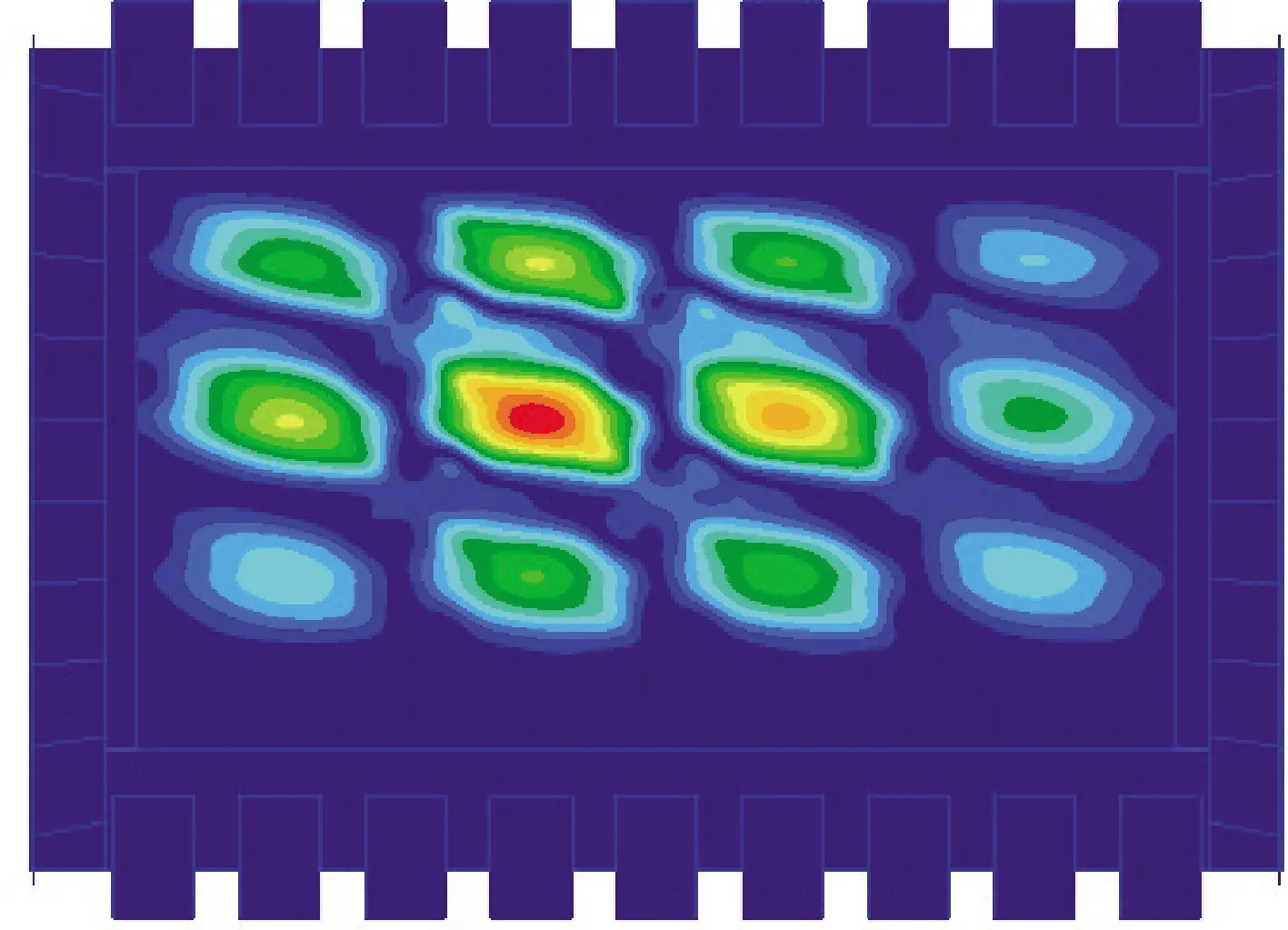

与LVID损伤前的壁板比较,修理后损伤附近的壁板的内力发生了局部改变,压缩应变变化约3%,剪切应变变化约10%。修理附近的蒙皮先发生失稳,蒙皮内外表面应变片3316/4316数据见图15,在223%限制载荷时,背对背应变片平均应变值发生明显拐折[23],蒙皮出现失稳。此时蒙皮的航向应变为-2 779 με,剪切应变为2 110 με,失稳形式为压剪复合失稳。

帽型长桁对蒙皮提供支持(见图1),与T型、Z型长桁相比,帽型长桁的扭转刚度较大,对蒙皮的支持强于简支、弱于固支。分别采用工程分析方法和有限元分析方法对蒙皮失稳进行分析。

图15 3316/4316应变片数据Fig.15 Strain data of 3316/4316 gauges

采用3.1.2节工程分析方法对蒙皮屈曲进行分析,分别采用简支、固支边界条件,计算得到的屈曲应变为见表7。简支分析与试验结果的差异为-23.7%,简支分析结果偏保守。固支分析与试验的差异为24.3%,固支分析结果偏危险。简支、固支平均的分析与试验的差异为0.3%。

采用MSC.Nastran软件SOL105求解器进行屈曲分析,屈曲模态见图16,分析结果见表7,压缩应变差异为19.7%,剪切应变差异为17.2%。有限元分析对试验件模量、刚度、边界条件的模拟更为准确,可以更准确地模拟出长桁对蒙皮的支持刚度。由于制造、装配的影响,试验件不是理想结构,存在尺寸差异、可接受的缺陷等因素,有限元分析结果需要考虑0.8的折减系数。

从表7的分析结果可知,通过对工程方法进行修正,采用简支和固支的平均值可以快速有效地进行蒙皮失稳评估。细化有限元分析可以准确地模拟壁板刚度和边界条件,由实际结构存在偏差与缺陷等因素,进行屈曲载荷分析需要考虑折减系数。细化有限元分析可以用于更多壁板构型的分析,分析结果用于完善和修正工程分析方法,采用修正后的工程分析方法可以快速进行失稳分析。

表7 有限元、工程分析的屈曲载荷结果比较

图16 试验件压剪失稳有限元分析模态图Fig.16 Test article FEM buckling mode under compression shear load

2) 承载能力计算

蒙皮屈曲后壁板进入后屈曲状态,继续施加的载荷主要通过长桁承受,直至壁板整体破坏。典型位置的长桁应变曲线见图17,蒙皮屈曲后长桁应变曲线发生拐折。由于对损伤处采用钛板进行机械修理,长桁存在弯矩,长桁内外表面的应变片存在差异。

采用非线性有限元方法分析壁板失效需要耗费大量计算资源,计算结果受材料强度参数、失效判据、分析参数设置等因素影响较大,本节主要采用工程方法进行壁板失效分析。

图17 3513/4513应变片数据Fig.17 Strain data of 3513/4513 gauges

破坏载荷工况为压剪复合载荷,以压缩为主,破坏模式如图18所示,壁板剖面整体断裂。图中实线为破坏具体位置,位于第3框处,未出现在离散源损伤修理区、BVID损伤及VID损伤屈曲,说明BVID、VID损伤对壁板承载能力未产生明显影响,离散源损伤修理后的强度满足要求。

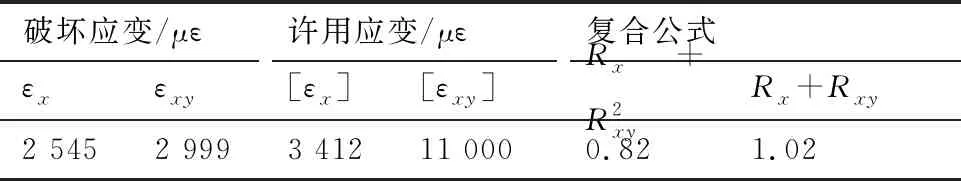

通过工程分析方法对壁板的承载能力进行分析,首先分别计算壁板在压缩载荷、剪切载荷下的承载能力,再采用压剪复合公式得到复合载荷下的承载能力。

壁板失稳后应变曲线呈现非线性变化,分析时将线性段应变线性化处理到破坏载荷。按照限制载荷测量的应变值线性推至238%限制载荷时工作应变εx=-2 545 με,εxy=2 999 με。

图18 试验件破坏照片Fig.18 Photos of test article failure

壁板在压缩载荷下的破坏模式为柱失稳,采用中长柱失稳公式(8)计算许用值,柱失稳应变为-3 412 με。壁板的剪切失稳应变高于采用材料剪切许用应变,采用材料剪切许用值作为破坏应变,剪切许用应变为11 000 με。

分析与试验结果对比表明,压剪失稳和压剪失效的相关方程不同,相关方程Rx+Rxy=1适用于壁板压剪失效分析。

表8 试验件破坏分析结果Table 8 Analysis results of test article failure

6 结 论

1) 通过创新的机身壁板多轴载荷试验系统完成机身带曲率壁板试验验证,实现充压、拉伸、压缩、剪切载荷的单一及组合载荷加载,利用该试验系统,使用带曲率壁板组合件试验替代高成本的机身筒段试验完成复材壁板的验证。

2) 疲劳及损伤容限试验结果表明,VID冲击损伤对只影响壁板局部应变分布,通过3倍寿命循环加载预埋损伤、冲击损伤均无扩展。

3) 采用工程和有限元方法对壁板失稳进行研究,经过修正的工程方法、考虑折减系数的有限元分析可以准确地分析壁板屈曲。

4) 壁板破坏模式表明,损伤对壁板承载能力的影响较小,采用工程方法对壁板破坏进行研究,分析与试验对比表明压剪失稳和压剪失效的相关方程不同,相关方程Rx+Rxy=1适用于复材壁板压剪失效分析。