基于优化BP网络的类矩形盾构偏心刀盘故障预测

2020-12-01刘高宏吴恩启闵锐侯天凡王晓辉

刘高宏 吴恩启 闵锐 侯天凡 王晓辉

摘 要:为实时监控类矩形盾构偏心刀盘工作状态,提出一种基于遗传算法(GA)优化BP神经网络模型的在线故障预测方法。首先,利用现场检测的相关测量数据,建立“特征—故障”数据集;然后,利用最优权值与阈值由遗传算法获取的BP神经网络对数据集进行自我学习,构建工作期故障预测模型;最后,开发偏心刀盘监控系统,对刀盘工作状态进行在线预测。实验结果表明,GA-BP网络模型预测准确率达到93.3%,与传统BP网络模型相比提高6%。基于GA-BP网络的偏心刀盘在线故障预测方法可精准预测刀盘工作状态,满足应用设计要求,为盾构施工安全提供有力保障。

关键词:偏心刀盘;故障预测;遗传算法;BP神经网络

DOI:10. 11907/rjdk. 201213

中图分类号:TP301文献标识码:A 文章编号:1672-7800(2020)010-0111-05

Abstract:In order to effectively monitor the working status of eccentric cutterhead of quasi-rectangular shields, an online failure prediction method based on genetic algorithm to optimize BP neural network model is proposed. First, the “feature- failure” data sets are established using the relevant measurement data of the field inspection. Then, the BP neural network which obtains the optimal weights and thresholds through the genetic algorithm, performs self-learning on the data sets to construct a failure prediction model during the work period. Finally, the eccentric cutterhead condition monitoring system is developed to predict the working state of the cutterhead online. The experimental results show that the accuracy of GA-BP network model is 93.3% which is 6% higher than that of traditional BP network model. The on-line fault prediction method of eccentric cutterhead based on GA-BP can accurately predict the working state of cutterhead, meet the requirements of application design and provide strong guarantee for shield construction safety.

Key Words:eccentric cutterhead; failure prediction; genetic algorithm; BP neural network

0 引言

隨着城市的快速发展,充分利用地下空间、积极推进隧道建设的重要性日益凸显。盾构施工法凭借高效、安全等特点,普遍应用于城市轨道交通的开挖施工[1-3]。类矩形盾构是一种单峒双线隧道挖掘机械,相比圆形盾构具有挖掘效率高、安全性强、操作简单等优点,应用广泛。刀盘系统是类矩形盾构施工的核心部件,主要由大刀盘和偏心刀盘组成。在实际工程中,由于偏心刀盘结构力学性能远不如大刀盘,易发生机械故障,造成极大的经济损失甚至人员伤亡。因此,对偏心刀盘故障发生趋势进行研究,实现提早预警具有重要意义。

近年来,传感技术得到飞速发展,由传感技术实时获取的监测数据能够及时反映被监测设备的运行状态,基于数据驱动的智能故障预测技术应运而生并被广泛应用到诸多工程领域。目前典型的智能故障预测方法有专家系统、神经网络、支持向量机、隐马尔科夫模型等[4-6]。其中,基于神经网络模型的故障预测是智能预测理论和方法的核心内容之一,它具有强大的自我学习、联想及推理能力,在故障诊断和预测领域得到广泛应用。胡杰等[7]采用BP神经网络对发动机状态进行诊断,可有效识别不同模式下发动机失火故障;毛君等[8]提出改进萤火虫算法优化神经网络,应用于刮板输送机状态诊断;莫纳什大学Amar等[9]采用基于振动谱图的神经网络实现了轴承故障有效识别;李斌等[10]应用BP神经网络对飞机舵面故障趋势进行了有效预测;张东来等[11]应用神经网络预测液压支架用电磁阀缓变失效问题;吴天舒等[12]提出融合应力波分析技术与神经网络的故障预测系统,能够有效预测设备运行状态。

综上所述,神经网络在发动机等设备故障预测中的应用较多,并且取得了较好效果,但是尚未应用于盾构机故障预测。本文以类矩形盾构偏心刀盘为研究对象,提出一种基于遗传算法优化BP神经网络的偏心刀盘在线故障预测方法,并开发相关状态监控系统,对实时采集的传感器数据进行分析,实现刀盘实时工作状态及故障预警在线预测。

1 在线应力检测与训练模式预处理

1.1 应力检测方法

对于一个复杂系统而言,能够反映其工作状态主要特征参数是实现智能故障预测的关键点及难点。理想状态下,偏心刀盘工作状态可由一组掘进参数向量进行描述,典型的掘进参数包括推力、掘进速度、输出扭矩、转速等。但是,由于盾构法施工的各种限制,实时获取准确的掘进参数值可能性微乎其微。

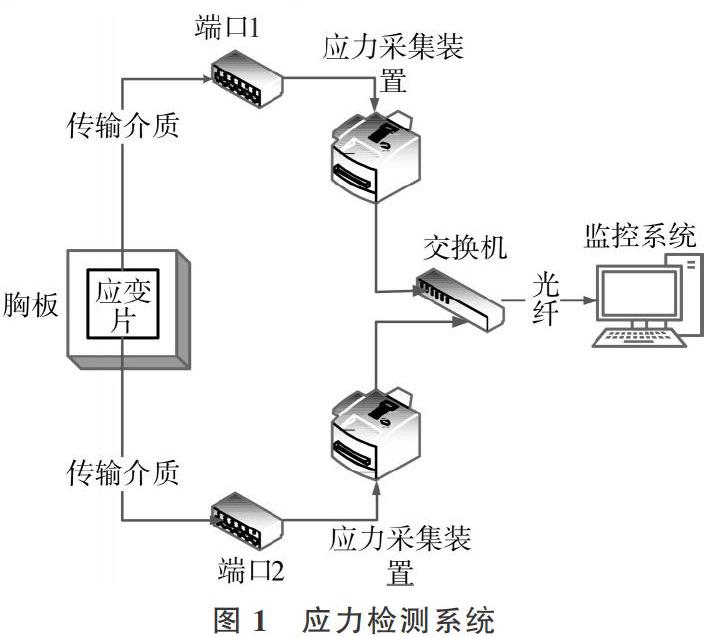

本文采用应力检测的方法获取准确的偏心刀盘状态参数值,应力检测系统如图1所示。盾构掘进过程中,偏心刀盘同时承受推力、扭矩等载荷,各种载荷力相互叠加,经刀盘驱动传递至盾构后胸板,致使胸板发生机械结构局部变形,变形越大,则表示当前刀盘承受载荷力越大。运用有限元分析方法并结合施工现场具体情况,在盾构后胸板标定最大可能表征当前偏心刀盘掘进状态的应力采集点,测点分布如图2所示,其中测点1、2、3表示上偏心刀盘,测点4、5、6表示下偏心刀盘。通过在标定点粘贴应变片的方法实时获取偏心刀盘当前状态参数值,并经由应力采集装置传输至上位监控系统。

1.2 训练模式预处理

以某工程类矩形盾构为数据来源,将从现场采集到的1 000组具有代表意义的样本数据作为故障预测网络模型训练集。为了能够以定量形式表示当前偏心刀盘工作状态及故障程度,将特征输出划分为两个级别。取若干组正常工作状态下的输入特征向量作为刀盘正常状态下训练集,对该训练集归一化处理并对每组特征向量求和,最小值和最大值分别赋予输出特征值0和0.7,其余输入特征向量对应特征,输出按均匀插值法进行赋值,赋值区间为[0 0.7]。因故障发生为连续性过程,取故障发生前输入特征向量作为刀盘警戒状态训练集,按上述赋值方法赋予对应特征输出介于区间(0.7 1],这样即可实现以定量的方式识别偏心刀盘当前掘进状态与故障程度。以偏心刀盘故障数据集为分析对象,对不同状态下的样本训练集作归一化处理,部分偏心刀盘“特征—故障”数据集如表1所示。

2 偏心刀盘故障预测模型构建

BP神经网络应用于偏心刀盘故障预测,即通过神经网络对刀盘预警状态和正常工作状态下特征向量进行自我学习,储存相关特征模式信息。神经网络模型训练成熟之后,可作为故障预测机,当输入一组状态特征向量,神经网络模型相应输出当前刀盘工作状态[13]。

由于BP神经网络初始权值和阈值是随机生成的,每次训练后的结果差异较大,并且取值不当会导致网络振荡、引起不易收敛、易陷入局部极小值等问题。遗传算法作为一种自适应启发式全局搜索算法,其搜索策略有利于避免陷入局部最优解,得到全局最优解。将遗传算法应用于BP神经网络,对网络权值、阈值进行优化,能够很好地克服BP神经网络易陷入局部极小值的缺陷,提高故障预测精度[14]。本文故障预测算法流程如图3所示。

GA-BP偏心刀盘故障预测模型输入层节点、输出层节点分别对应刀盘状态表征参数与工作状态。如表1所示,测点1、测点2、测点3对应神经网络输入层,因此神经网络输入层节点数为3。通过将定量化后的刀盘工作状态作为神经网络输出层,故神经网络输出层节点数为1。根据Kolmogorov定理,本文采用3层BP神经网络作为故障预测机,因此神经网络隐含层为单隐层。为确定隐含层节点数,首先根据经验公式确定节点数大致范围,以最小預测误差作为评价标准,运用试凑法确定隐含层最佳节点数为9。故网络结构为3—9—1,网络拓扑结构如图4所示。

合适的激励函数与训练函数是保证神经网络模型性能的重要指标。为解决学习率选择不当造成的网络性能下降等问题,采用自适应学习率梯度下降反向传播算法traingda,网络训练目标0.000 1,激励函数选择Tansig-Logsig组合。

本文采用遗传算法对BP神经网络权值和阈值进行寻优,目的是找出最佳染色体,使神经网络输出误差平方和最小,所以遗传算法适应度函数被选取为BP神经网络输出误差平方和,即遗传算法适应度函数为:

其中,M为训练模式总数,K为输出神经元节点数,T、P分别为第K个输出神经元真实值和预测值。

为了保证遗传算法终止时得到的结果为历代出现的最佳适应度个体,采用最佳保留选择,即首先执行轮盘赌法进行遗传选择操作,随后将适应度最高的个体直接复制到下一代群体中。以本文数据集为样本空间,经过大量实验,最终确定种群规模为40,变异概率和交叉概率分别为0.1、0.3,编码方式采用实数编码进行自然搜索[15]。

3 仿真分析

神经网络模型结构和参数设定完成,从1 000组训练模式中随机抽取940组数据作为网络模型训练集,其余60组数据作为网络模型性能测试集。遗传算法优化BP神经网络适应度变化曲线如图5所示,算法迭代8次后,适应度值处于稳定状态,最佳适应度值为0.92。经过10次迭代以后,遗传算法获得最优权值与阈值,将其作为神经网络初始化参数。

网络训练集和测试集在预测效果上的回归分析如图6所示,从中可以看出,无论是测试集还是训练集,网络拟合度均表现出较高水平。

图7分别显示了本文提出的GA-BP故障预测模型与单纯的BP故障预测模型均方误差收敛曲线。从中可以看出,BP故障预测模型校验误差在迭代45次时达到最佳值1.897 1e-05,网络存在震荡不收敛现象;GA-BP故障预测模型校验误差在迭代22次时达到最佳值1.289 9e-05,误差曲线收敛趋于平稳。从以上数据可以看出,在网络参数设置、训练集与测试集相同的情况下,GA-BP故障预测模型与BP故障预测模型相比误差更小、运行时间更短,并且很大程度上解决了BP神经网络易陷入震荡不易收敛的问题,提高了偏心刀盘故障预测模型可靠性。

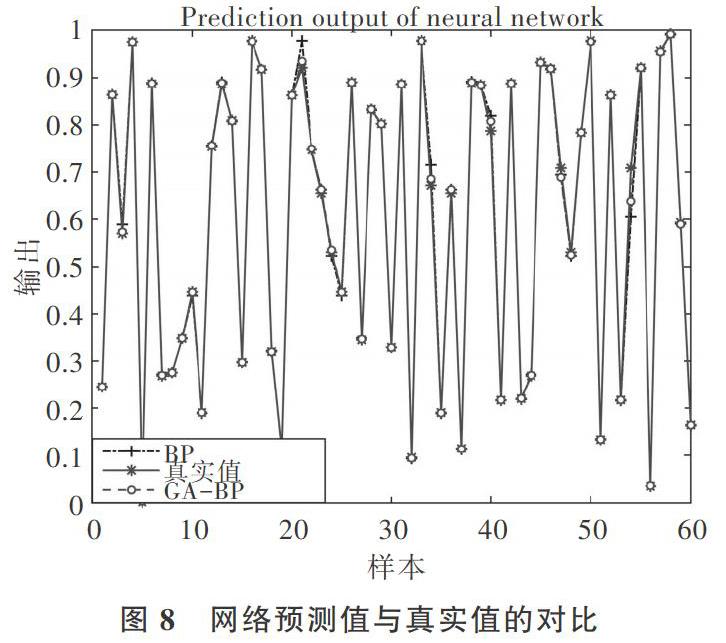

相同测试集状态下GA-BP故障预测模型和BP故障预测模型在测试集上的预测效果如图8所示。从中可以看出,两种网络模型预测值与真实值契合度均表现较高水平,说明应用神经网络对偏心刀盘进行故障预测是可行的。

两种故障预测模型预测值与真实值统计学结果对比如表2所示,从中可以得到两种预测模型均可实现故障有效预测,且GA-BP故障预测模型精度和准确度均优于BP故障预测模型。对于第10组数据,两种网络模型均未有效识别,一是因为当前偏心刀盘处于正常运转和预警复合状态中,神经网络根据特征输入难以准确判定其工作状态;另外训练样本空间不足,导致神经网络未能充分学习,不能有效预测该类复合工况。

4 工程实验

偏心刀盘故障预测模型训练成熟之后,即可应用于具体工程实际。针对数据来源类矩形盾构,应用虚拟仪器开发平台LABVIEW结合安卓技术开发偏心刀盘状态监控系统,其总体设计结构如图9所示。该监控系统由应力检测系统、现场监控客户端、数据库、云服务器、远程手机监控客户端组成。由应力检测系统获取的偏心刀盘状态参数值被实时传输至现场监控客户端,通过LABVIEW与MATLAB混合编程的方式调用工作期神经网络模型,实现偏心刀盘在线故障预测。如果预测值处于预警区间,现场监控客户端控制相关仪器自动拉响警报,提示施工作业人员偏心刀盘目前处于故障发生状态。

为进一步验证模型鲁棒性和可拓展性,将监控系统应用于同类型盾构施工项目。随机选取100组同类型盾构刀盘状态数据作为验证集,预测结果如图10所示。其中,图10(a)显示了预测值与真实值的曲线对比,从中可以看出,预测值与真实值契合度较高,趋势基本保持一致,未出现越界情况;图10(b)显示了预测误差百分比,最大预测误差为13.65%,最小预测误差1%,平均误差8.35%。从结果可知,基于遗传算法优化BP神经网络模型的在线故障预测方法开发系统可有效预测刀盘掘进状态,具有较高的预测精度,可实时高效地监控盾构机偏心刀盘工作状态,实现偏心刀盘在线故障预测。

5 结语

本文针对常规BP神经网络收敛速度慢、易陷入局部最优解等问题,应用遗传算法对神经网络权值和阈值进行优化,构建了GA-BP偏心刀盘故障预测模型,并将LABVIEW与安卓技术结合,开发偏心刀盘状态监控系统,实现了偏心刀盘在线故障预测。仿真结果及实验表明,GA-BP故障预测模型能够准确预测偏心刀盘故障发生程度,与常规BP故障预测模型相比,提高了运行效率和预测结果可靠性。该模型可为现场施工人员提供性能评估和早期故障预警,保证施工安全性,提高工作效率。

参考文献:

[1] 夏毅敏,卞章括,胡承欢,等. 复合式土压平衡盾构机刀盘性能综合评价方法[J]. 机械工程学报,2014,50(21):1-9.

[2] LAMBRUGHI A,MEDINA R L,CASTELLANZA R. Development and validation of a 3D numerical model for TBM-EPB mechanised excavations[J]. Computers and Geotechnics,2012(40):97-113.

[3] PEILA D,PICCHIO A,CHIEREGATO A. Earth pressure balance tunnelling in rock masses:laboratory feasibility study of the conditioning process[J]. Tunnelling and Underground Space Technology,2013(35):55-66.

[4] 季云,王恒,朱龍彪,等. 基于HMM的机械设备运行状态评估与故障预测研究综述[J]. 机械强度,2017,39(3):511-517.

[5] 王国彪,何正嘉,陈雪峰,等. 机械故障诊断基础研究“何去何从”[J]. 机械工程学报,2013,49(1):63-72.

[6] 雷亚国,贾峰,孔德同. 大数据下机械智能故障诊断的机遇与挑战[J]. 机械工程学报,2018,54(5):94-104.

[7] 胡杰,颜伏伍. 基于BP神经网络的汽油机失火故障诊断方法的研究[J]. 汽车工程,2011,33(2):101-105.

[8] 毛君,郭浩,陈洪月. 基于改进萤火虫算法神经网络的刮板输送机减速器故障诊断[J]. 机械强度,2019,41(3):544-550.

[9] AMAR M,GONDAL I,WILSON C. Vibration spectrum imaging:A novel bearing fault classification approach[J]. IEEE Transactions on Industrial Electronics,2015,62(1): 494-502.

[10] 李斌,章卫国,宁东方,等. 基于神经网络技术的飞机舵面故障趋势预测研究[J]. 系统仿真学报,2008(21):5840-5842,5847.

[11] 张东来,马鑫. 基于驱动端电流的矿用液压电磁阀缓变失效预测方法[J]. 电子学报,2010,38(12):2805-2809.

[12] 吴天舒,陈蜀宇,吴朋. 基于应力波分析的状态监控与故障预测研究[J]. 仪器仪表学报,2017,38(12):3061-3070.

[13] ZAHER A, MCARTHUR S D J, INFIELD D G, et al. Online wind turbine fault detection through automated SCADA data analysis[J]. Wind Energy, 2009, 12(6):574-593.

[14] 关永平,宋建,王述红,等. 基于GA-BP算法的隧道围岩力学参数反分析[J]. 东北大学学报(自然科学版),2012,33(2):276-278,283.

[15] 杨新武,杨丽军. 基于交叉模型的改进遗传算法[J]. 控制与决策,2016,31(10):1837-1844.

(责任编辑:江 艳)