连接套加工工艺的研究

2020-12-01刘新平王建立

刘新平,王建立

(1.山东交通职业学院,山东 潍坊 261206; 2.山东科技职业学院,山东 潍坊 261053)

0 引言

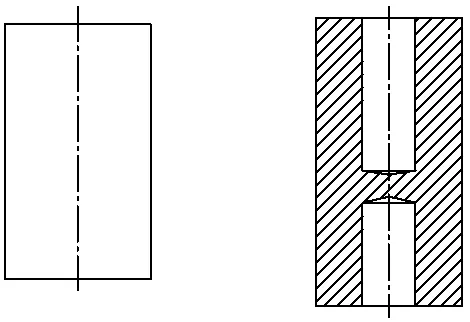

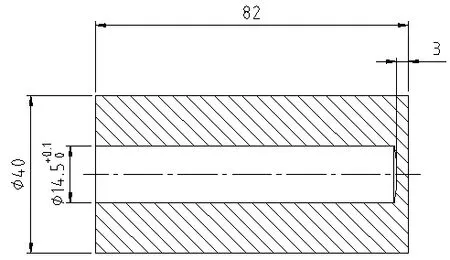

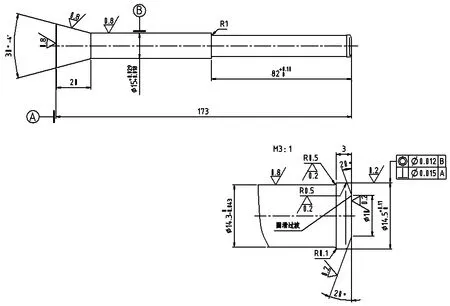

轴套是机械产品中重要且常用的一种零件,如图1所示是某产品重要连接套。选用材料2A12,年产量为6万件,属于批量生产。

图1 轴套

1 加工工艺分析

1.1 机械加工

该轴套属于回转类零件,若采用圆钢做毛坯,车削加工成型的生产方式,由于钻孔、车内外圆等工序较多,降低了生产效率,提高了成本,而该零件批量较大,显然不能满足生产要求。

1.2 冷挤压成型加工

采用冷挤压成型工艺加工该零件。该方法具有生产效率高,零件的生产成本低,但是毛坯材料2A12的韧性、塑性性能较低,若常温下采用冷挤压成型加工,易导致裂纹产生,出现废品。

1.3 热挤压成型加工

热挤压成型加工不但具有生产效率高,零件的生产成本低,而且该材料在高温时塑性较好,不容易产生裂纹,能满足产品图纸要求。

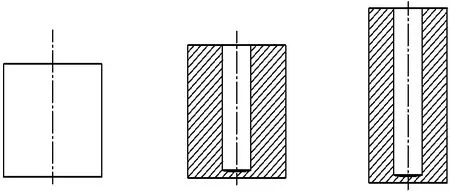

1.3.1 反挤压成型

如图2所示,反挤压成型工序图。

图2 反挤压成型工序图

分析反挤压工艺成型方法,该方法尽管可以一次热挤压成形该零件毛坯,但挤压凸模的工作部分过长,达到挤压凸模直径的5.45倍,对挤压凸模的稳定性不利,很容易产生弯曲而引起折断,由于材料在高温时塑性较好,挤压力较小,选用合适的模具材料,能够避免挤压凸模产生弯曲而引起折断。同时挤压余块通过冲孔去除掉,采用冲孔加工生产效率较高。

1.3.2 复合挤压成型

如图3所示,复合挤压成型工序图。

图3 复合挤压成型工序图

复合挤压成型可以一次热挤压成形该零件,改变挤压凸模过长的缺陷,提高挤压凸模的使用寿命,且适合单动压力机上生产,但中间的挤压余块无法用冲孔去除掉,只能采用钻削加工去除掉,且生产效率低,不容易保证产品的尺寸精度要求。

1.3.3 反挤压制坯,然后进行变薄拉深

反挤压制坯,然后进行变薄拉深工序,如图4所示。

图4 工序图

采用反挤压制坯,然后进行变薄拉深工序,尽管可以提高模具的使用寿命,但辅助工序多,需用设备多,生产效率低,零件的生产成本较高。

通过以上分析,决定采用反挤压成形工艺加工连接套。

2 热挤压工艺设计

2.1 热挤压毛坯设计

在压力机上,用实心坯料挤压成空心透孔的挤压毛坯,是极其困难的,甚至是不可能的,只能挤压成不透的杯形零件,而留下一定厚度的挤压余块。连接套热挤压毛坯的设计,关键是确定挤压余块的厚度。挤压余块过厚,会使下一道冲孔工序冲孔力过大,热挤压毛坯产生变形,不仅影响热挤压毛坯的质量,同时会降低材料利用率;挤压余块过薄,不仅使金属流动困难,而且使挤压力显著提高,挤压凸模容易产生弯曲而引起折断。

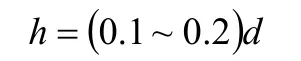

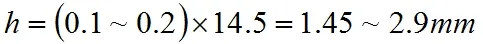

挤压余块厚度的确定,通常根据经验公式进行计算[2]:

式中:h—挤压余块的厚度(mm);d—热挤压凸模的工作直径(mm)。

大直径用较小的系数,小直径用较大的系数。

图5 毛坯热挤压成型图

2.2 计算毛坯重量

综合考虑金属材料在加工过程中的损失,根据图纸尺寸,利用下面公式计算毛坯重量。

其中:

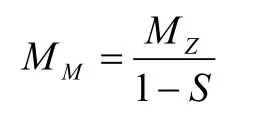

MM—毛坯重量;MZ—零件重量,MZ=240 g;S—金属材料总损失率。

资料查阅[3],K=2.8%。

2.3 确定毛坯尺寸

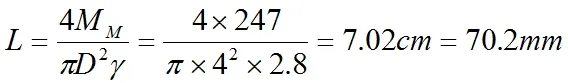

根据零件加工尺寸要求,选取毛坯为直径φ40圆钢。

毛坯长度尺寸:

2.4 计算热挤压变形程度

一般用断面缩减率来表示热挤压的变形程度。

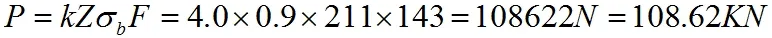

计算断面缩减率公式[1]为:

其中:

ψ—热挤压的断面缩减率(%);1A—热挤压后工件的横截面积(mm2);A0—热挤压前毛坯的横截面积(mm2)。

根据挤压内孔及毛坯直径尺寸,热挤压成型断面缩减率是:

计算可知:材料2A12反挤压许用变形程度[4][ψ]=76%~89%,通过以上计算,热挤压的变形程度不超过材料许用变形程度。因此,采用一次热挤压成型是可以满足要求的。

2.5 计算挤压力

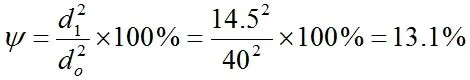

按照下式计算挤压力[4]:

式中:

P—总挤压力;F—凸模工作部分面积;k—挤压变形程度修正因数;查资料[4]7-3表k=4.0;Z—模具形状影响因数;查资料[4]7-25表Z=0.9;σb—抗拉强度,查表σb=146 ~ 210 MPa。

所以选用1 000 kN油压机。

2.6 生产过程

零件的生产工艺过程:下料—退火处理—表面涂润滑剂—毛坯整形—热挤压成型—冲底加工。

2.7 选择挤压工艺参数

2.7.1 加热方式及温度选择

若使用箱式电炉加热,温度设定在410℃~460℃,控制保温时间42~55 min,基本可以满足冲压要求,但75 kW箱式电炉非常耗电,且工人工作条件差,不便于操作,生产效率低。

为了提高生产效率,满足批量生产的需求,采用网带式加热炉,该炉便于操作,可提前送电加热,一般将炉温控制在465℃,按15 s/件的速度送料。但需要注意的是,2A12材料加热温度到506℃就发生过烧,所以要严格控制炉温的高低及波动。

同时,若需要换模等原因,要停止挤压工作时,网带式连续加热炉必须及时停电,为防止工件过烧,要将工件从炉内全部送出。

2.7.2 预热模具温度

模具进行挤压工作前,需要预热,一般预热温度控制在300℃~320℃。

2.7.3 控制热挤压速度

2A12材料温度超过506℃时,将产生过烧现象,而毛坯温度主要受自身加热温度以及变形能产生的热两方面影响。实践证明,热挤压速度越大,毛坯变形越快,温度升高就越明显。所以,热挤压速度必须严格控制。轴套热挤压速度一般不超过10 mm/s。

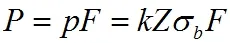

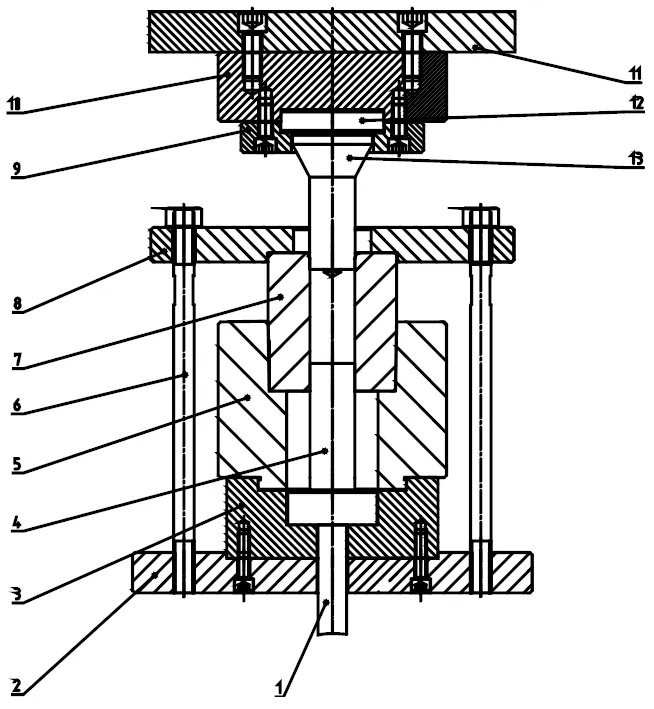

3 模具结构设计

一般按常规方法和标准设计剪切下料模和冲底模,而整形模和热挤压模是重点设计的内容。

3.1 整形模

毛坯剪切后,一般端面倾斜且粗糙,存在不同程度的偏心和变形,若直接用它进行挤压,易使凸模受侧向作用力而折断。因此,必须使模腔和坯料精确配合定位,以便使壁厚差减小并获得较高的尺寸精度。一般毛坯重量约

240~250 g。毛坯整形时同时压出导引孔,主要有三个作用:

(1)导引孔可以使挤孔冲头对准中心,且改善和调整挤压凸模的平面支撑,减小冲击载荷的影响;

(2)导引孔可以储存润滑油,保证在挤压过程中不断补充润滑剂至相对滑动表面,以免造成挤压凸模与毛坯金属之间的粘附;

(3)压导引孔的过程,可使毛坯成形一部分所需形状。如图6所示:整形模具示意图。

图6 整形模

3.2 热挤压模

热挤压前,毛坯导引孔一定要正,因为挤压凸模直径只有14.5 mm,且其长径比大于3:1,属于细长轴,如果方向不正,挤孔时,挤压凸模易受侧向力而折断,或者将挤孔挤偏,不能保证热挤压毛坯壁厚差不超过0.15 mm,挤孔模如图7所示。

图7 热挤压模

3.2.1 设计凸模工艺

在热挤压模具结构中,受力最大的零件是凸模[5],要承受冲击压缩应力和弯曲应力的双重作用,凸模设计是否合理将直接影响模具的使用性能。

在挤压过程中,对热挤压成形影响最大的是凸模工作部分的尺寸和形状。设计合理的尺寸和形状,能改善金属的流动和摩擦、降低挤压力,并能提高凸模的使用寿命。如图8所示凸模设计零件图。

图8 凸模

3.2.2 选择凸模材料及热处理方式

由于凸模在高温环境中使用,为了避免金属之间的粘接,凸模材料一般选用热模具钢3Cr2W8V,整体调质处理30~35 HRC,工作表面氮化处理63~68 HRC,加工表面粗糙度0.1以下。

4 生产中出现的问题及解决措施

4.1 凸模折断

凸模折断几乎占全部损坏凸模的70%~80%,折断部位大都发生在台阶过渡处。

4.1.1 原因分析

(1)毛坯导引孔偏,凸模工作部分未进入毛坯的导引孔,当凸模与毛坯接触时,产生侧向推力,在弯矩作用下,很容易在过渡处产生折断现象;

(2)毛坯与凹模间隙大或凸模与凹模不同心时,会造成毛坯壁厚不均匀,过大的壁厚差会使凸模受偏心负荷,以致凸模折断;

(3)凸模过渡处圆角半径太小或过渡不圆滑,明显的接刀痕迹很易因应力集中而折断。

4.1.2 解决措施

(1)在毛坯整形时,正确安装和调整模具,保证毛坯导引孔与外圆柱面同心;

(2)控制毛坯与凹模之间的间隙在0.1 mm以内,加工时,保证凹模孔中心线与端面垂直度要求;

(3)增大凸模过渡处圆角半径,消除接刀痕迹,使其圆滑过渡。

4.2 壁厚超差分析

凹凸模同心且凹模与毛坯间隙在合理范围内,在热挤压过程中出现毛坯零件壁厚超差的现象。

4.2.1 原因分析

(1)坯料加热不均匀,凸模圆周上受力不均匀,导致凸凹模间隙不一致;

(2)凸模韧性较低,凸模受挤压产生侧向弯曲;

(3)凸模工作部分高度不均匀。

4.2.2 解决措施

(1)均匀加热坯料,缩小温差;

(2)将凸模材料由热作模具钢3Cr2W8V改为高强韧型冷作模具钢6W6Mo5Cr4V,热处理HRC60~64。材料碳化物偏析为三级;

(3)凸模工作部分保证形状和尺寸精度。

5 结束语

连接套批量生产时,为了提高生产效率,一般采用热挤压工艺生产,不仅节约了材料,还大大减少了机械加工带来的生产成本,具有非常好的经济和社会效益。