探索“空中造楼机”智能化绿色建造技术

2020-12-01董善白

文/董善白

中国大城市众多,建设用地资源稀缺,建筑多以高层形态出现。高空高危、日晒雨淋的作业环境,以人工为主、机械为辅的工作方式,是建筑业招工难、用工荒、工伤事故难以杜绝、行业不可持续发展的首要原因。

高层建筑中,公租房和普通商品房量大、面广,材料以混凝土为主,结构形式以剪力墙结构体系为主。针对这一特征,突破预制装配单一技术路径思维模式,研发集成式、通用型大型施工装备——“空中造楼机”,运用人工智能、5G、工业互联网等新一代数字化、信息化共性技术,在施工现场远程控制造楼机,可以实现智能建造、绿色建造、精益化建造三位一体的自动化现浇建造目标,走出一条高质量、集约化转型发展之路。在科技高度进步的今天,这项新型工业化建造技术不但方向正确、技术可行,而且能够对症下药,彻底解决建筑业转型升级中相互制约、难以克服的诸多技术难题。

一、市场应用对象

市场应用对象为钢筋混凝土材料、剪力墙结构体系、80~180米高公租房和普通商品房。

二、技术路径

研发集成式、通用型、标准化大型施工装备——“空中造楼机”,运用人工智能、5G、工业互联网等新一代数字化、信息化共性技术,在施工现场中央控制室,远程控制“空中造楼机”按建造工法指引,以6天/层的节奏实现全程智能化、自动化现浇建造目标,并以1~2天/层节奏自主回落转场,实现重复循环建造。

三、技术体系构成

1.住宅产品与造楼机装备标准化配套设计,是这项新型工业化建造技术能够具备市场化推广应用的基本条件。

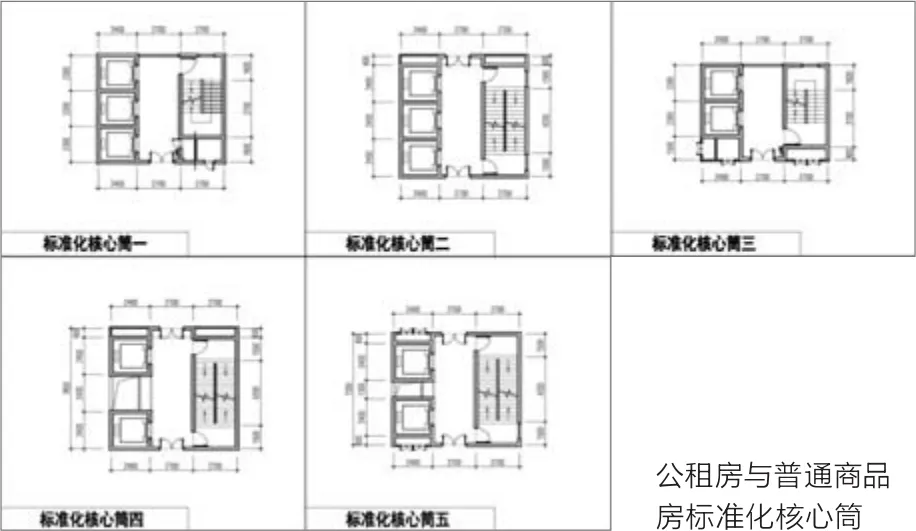

A.住宅产品应通过户型标准化、核心筒标准化、模块化组合方式形成功能合理、形体简洁、体型系数小(住宅外围周长×层高/标准层面积)的标准化产品,有利于住宅全生命周期节能减排,有利于打造造楼机装备标准化、通用化应用优势。

B.造楼机装备部品部件也应遵循标准化、通用化设计理念。一套标准化造楼机装备通过更换少量通用零部件,即可覆盖不同户型组合而成的标准化产品的建造需求。

公租房与普通商品房标准化户型

公租房与普通商品房标准化核心筒

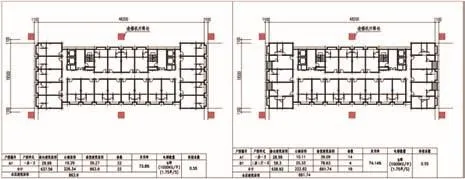

100米高板式公租房标准化产品

180米高板式公租房标准化产品

100米高塔式公租房与普通商品房标准化产品

180米高塔式公租房与普通商品房标准化产品

C.两种标准化设计理念均需摆脱传统思维模式,融合创新,推进数字化设计体系建设,推行一体化集成设计。

2.“空中造楼机”装备总成设计。

A.多道施工作业平台+多道附墙水平稳定支撑+多根升降柱(由多条可自动对接、自动脱钩、与层高相等的钢管桁架标准节组合而成)共同形成一座套在建筑外围,可自主升降的大型钢结构框架,构建自动化建造的前置条件。

B.依靠多条附墙型钢轨道+固定在附墙水平稳定支撑上的滚轮组,形成建筑物对大型钢结构框架动态和静态工况下水平位移约束。依靠设置在地下室的多台液压传动机组,驱动大型钢结构框架实现逐层升4(3+1)降3标准化动作。

C.附着在大型钢结构框架上的各种起重、运输、抓取、定位、控制功能的机械部件和传感器,分别在升4(3+1)降3环节,按自控或手控指令,有序完成自身自动化作业工序。

D.以装备为载体,以建造工法为主线,指导“空中造楼机”装备总成硬件设计和机、电、液一体化软件控制设计。

“空中造楼机”三维图示

四、技术路线目标诉求

1.通过混凝土现场现浇方式,确保在常温下,自主凝固成型的主体结构具备优良的整体抗震性能,防水防渗性能。同时顺利对接国家抗震规范和混凝土设计验收规范。

2.用装备替代人工高空高危作业,规避人工反复支模、拆模工序,避免工伤事故的发生,将科技进步“以人为本”的指导思想置于首要地位。

3.强调通过“空中造楼机”装备性能和新一代数字化、信息化控制手段,将安全运行可控、工程质量可控、建造周期可控、建安成本可控和建筑垃圾零排放五项目标诉求,从依靠技术文件指导,层层检查落实的方式,转变为依靠装备可控性实操的方式来实现。

五、关键技术

1.“空中造楼机”应成为一种标准化、通用型施工装备。

A.300米以上框筒(内筒+外筒密肋钢柱)结构体系的超高层公共建筑,通常采用厚实混凝土内筒作为传力载体,依靠内置塔吊将内外筒先后分开建造。其技术路径与传力方式难以形成自动化连续性工艺流程,基本上只是一种1对1的建造技术。

B.量大面广、剪力墙结构体系的高层公租房和普通商品房,其纵横不规律布置的薄壁剪力墙,不能作为传力载体。另外这种具备刚需特征的住宅产品,同时兼备标准化、产业化建造的潜力。需要我们摆脱预制装配单一思维模式束缚,寻找一种特殊机械施工装备,实现1对N的智能化、自动化现浇建造目标。

C.选择多台液压传动机组从下部顶升造楼机整体升降,技术路径可靠,其优势有以下几点:

第一,摆脱薄壁剪力墙不能作为传力载体的难题,构建通用化、广覆盖、重复使用的工艺流程;第二,有限元力学分析表明,底部升降柱几乎没有水平力,只有垂直力,有利于升降柱标准节同步进出,精准对接,顺利脱钩,保障逐层自动化升4降3标准动作的安全和可靠性;第三,液压传动机组布置在地下室,不受日晒风吹雨淋、雷电袭击影响,方便人工巡检、维修保养、零部件更换,具备装备运行安全可靠的环境条件。

2.“空中造楼机”整体概念设计,确保大型钢结构框架不会产生瞬间整体倾覆、脆性解体现象。

3.在台风预报工况下,“空中造楼机”带着固定在顶部钢平台下方的内外模板模架,提前回落至已现浇成型的楼板上。沿外模下方每隔1米,用锲型木块填塞空隙,依靠地面摩擦力阻止内外模水平位移。

4.在10级阵风(28.4米/秒)工况下,初始工作状态造楼机悬臂端为30.2米,正常工作状态造楼机悬臂端为22.24米。包络各种不利工况下风载形成的水平推力,应确保大型钢结构框架处于弹性工作状态,不会发生塑性变形。构件应力比≤0.8,屈曲稳定系数≥4.0。

5.在≤5级风(10.7米/秒)工况下,允许“空中造楼机”作升4降3动作,在造楼机悬臂端水平位移受限条件下,力求模板模架尽可能回到原位,实现垂直构件精准现浇建造,达到平4垂4精度标准。“空中造楼机”连续回落三个标准节约需1.5小时,因此在短时间内允许风速下作业是可行的。

6.“空中造楼机”是一台大型施工装备,不是一座永久建筑物。风载取值按顶部风速仪适时适地风速(风压)×风振系数×体系系数作为计算依据。

7.依靠建筑物附墙型钢轨道和多道沿轨道运行,并具备可约束水平位移装置的滚轮组,共同形成建筑物对“空中造楼机”刚柔相济、整体协同受力的动态运行机理。

六、构建轻量化、标准化产业链

1.产业链构成特征和工艺流程配套如下:

A.产业链部品应具备轻量化、标准化、批量生产特征,能够形成自动化生产线。物流环节简便高效。

B.建立工地小型智慧组装工厂,配套专门工装,将单品钢网组成垂直构件和水平构件成品钢网。

C.研发大型钢构物料垂直输送平台,通过固定在双梁行车作业平台下方定滑轮、地下室卷扬机、紧绷的钢丝绳,带动物料垂直输送平台分批次输送成品钢网和其他产业链部件至指定标高,并在升降过程中防范平台水平摆动。

D.带抓取机械臂的双梁行车,自主识别、自主定位,实现自动化安装就位。

E.研发通过过渡连接机构固定在顶部钢平台下方,可自动水平开合的内外模板模架装置,构建自动化现浇的前置条件。完善开合模机构防漏浆,因流水不对称现浇导致的模架侧移、平模与角模错位、最佳混凝土初凝强度信号传递等硬件与软件环节设计。选择憎水性能好、无须反复涂刷脱模剂的PP工程塑料作为模板,可经受300次以上水平开合,并可回收再造。

F.研发位于钢平台上的3D打印式布料机,与钢平台内众多垂直布料管自动对接,实现垂直墙梁构件高强、高流动性、自密实混凝土定量、稳压布料。

G.研发位于楼面施工作业平台上的附墙型钢轨道专用安装机构,在双梁行车作业平台下方,单轨电动葫芦配合下,人工快速安装就位。

H.研发与货运分开、通过附着在升降柱标准节外侧的齿轮齿条和导轨,直达各道施工作业平台的专用人行电梯(速度30米/分、载重1000kg、14人)。

J.研发高空龙门吊、双梁行车瞬间自锁装置。

K.顶部钢平台设置5G基站、二台风速仪、一台空气压缩机。

2.标准化现浇建造按5阶段有序进行:

A.传统现浇建造方式施工地下室和首层架空层。原因有二:为适应地下室和首层架空剪力墙变截面与局部框支转换;为造楼机装备与建筑物之间三维方向精准测量定位,提供永久不变的固定参照物。

B.“空中造楼机”装备进场组装、空转调试。

C.5.6米标高以上以6天/层节奏,逐层进行产业链标准化现浇建造直至屋面。

D.屋顶机房与女儿墙施工。

E.“空中造楼机”以1~2天/层节奏自主回落。撕掉覆盖在外保温饰面板材表面的塑料薄膜、瑕疵修复、勾缝、安装外墙雨水管、排污管、空调冷凝水管、空调机、热水器等。按照回落节奏,在近地面高度,汽车吊依次拆除各道水平稳定支撑和施工作业平台,回归至装备配送和维修中心维护、保养,转场循环建造。

3.垂直构件与水平构件分开分段进行标准化现浇建造:

A.垂直构件标准化现浇建造:

第一步,机器人在已现浇完成的楼面上完成墙梁划线定位,人工整理突出楼面的锚固钢筋。第二步,物料垂直输送平台按下列次序:内墙剪力墙钢网→外墙带保温饰面板钢网→非承重分户轻质钢网→可水平折叠、手工拉开的标准门窗洞口支撑→连梁、框架梁标准化主筋和箍筋,分批次分别输送至指定标高。第三步,带抓取机械臂的双梁行车自主识别、自动定位、按手控程序在人工辅助下流水安装就位。第四步,人工在马凳上穿插敷设连梁、框架梁主筋和箍筋。第五步,人工巡检并确认。第六步,按自控程序,内外模板模架连续回落3个标准节,启动电力推杆电机,内外模整体同步水平自动合模。第七步,人工沿外模拧紧预埋在楼板外侧的套筒螺栓,依靠已现浇完成的楼板承担浇筑混凝土过程中产生的水平推力。第八步,龙门吊分别吊挂2台2m3自密实混凝土料斗,以30米/分速度运至3D打印式布料机料斗。第九步,3D打印式布料机自主寻位、自动与钢平台内众多垂直布料管流水对接,实施定量稳压布料。第十步,少量人工在模架中间操作平台上,用手工指令控制自密实混凝土流出速度与流量,避免溢出指定标高,污染中心钢架、模板背架和连杆,变成建筑垃圾。第十一步,因流水布料先后时间差原因,混凝土最佳初凝强度达标时间也会有先后之分;布置在模板表面的压力传感器按指令先后启动模板水平脱模。待最后一组模板显示水平脱模后,启动自控程序,造楼机整体先连续完成升3动作。第十二步,物料垂直输送平台载运预制钢混剪刀梯至指定标高,双梁行车安装就位。第十三步,汽车吊安装楼面施工作业平台和固定在作业平台上的型钢轨道安装机构,在位于双梁行车作业平台下方单轨电动葫芦配合下,人工辅助快速精准定位,拧紧高强螺栓,完成型钢轨道安装就位。

B.水平构件标准化现浇建造:

第十四步,启动自控程序,造楼机整体再完成升1动作。第十五步,物料垂直输送平台载运:已在地面组装工厂,以房间为单位组装完成的钢筋桁架楼承板,分批次输送至指定标高。第十六步,双梁行车机械臂抓取带底模的楼承板,按手控程序自主寻位,在人工辅助下流水安装就位。第十七步,人工敷设负弯矩钢筋和楼承板下方标准化临时顶撑。第十八步,物料垂直输送平台分批次载运1m3普通混凝土料斗至指定标高。第十九步,双梁行车机械臂吊挂料斗实施楼面混凝土流水布料。

4.这项技术意在模拟“像造汽车一样造房子”场景,在高空环境下,实施地面组装工厂连续生产线的技术路径。因此,产业链部件必须具备以下特征:第一,部件轻量化,不能是重量大、体积大的混凝土成品构件;第二,组装工序标准、重复;第三,机械安装动作配套、简便;第四,工艺流程具备连续性基因。

长期以来,我们一直在寻找新型工业化现浇建造技术,探索研发集成式特种机械施工装备——“空中造楼机”,从而实现智能化、自动化现浇建造目标。我们深知在建筑行业,没有也不可能有“一招打遍天下”的建造技术。针对不同材料、不同结构体系、不同建筑功能、不同建筑高度、不同地域特征的建筑,遵循《关于推动智能建造与建筑工业化协同发展的指导意见》的政策精神,鼓励探索研发各种不同的、先进适用的建造技术,与国家大力推广的装配式建造技术共同形成互补关系,应对市场各种不同的需求,推动传统建筑业高质量、集约化可持续发展。

七、运营模式与监管方式

1.建造方式转型:

自1988年开始试种烤烟以来,保山市隆阳区丙麻乡烤房类型繁多,有最老的云曲88、明三暗五垄及小烤房,普遍存在于各个种烟村。随着调制设备的发展和应用,为满足烘烤需要,2006年对69座小烤房进行了热源内置功能性改造,2007年改造了248座,共改建317座。

A.预制装配固定式大型预制构件厂,转变为现场工业化移动式造楼工厂。

B.人工为主,机械为辅的传统现浇方式和主体构件预制装配式建造方式,转变为自动化大型施工装备实现全程智能化、自动化现浇建造。

C.众多人为不可控环节转变为依靠装备实现可控性实操。

D.施工团队由大量流动农民工转变为少量产业化技工。

2.建造方式转变商业运营模式:

A.大型国企或开发商统筹整合设计、装备制造、安装调试、施工建造、内装配套、质量与安全监督、成品验收交付等各环节,以产业化视野、超强执行力、资金管控能力组建超大型总承包龙头企业。

B.针对众多分散在不同地域、不同地块、不同工期、数量不等的项目,以升级版“包工头”模式,在取得执业资格证书条件后,运用造楼机装备租赁模式承接高层公租房和普通商品房智能化、自动化现浇建造项目,与总承包龙头企业形成市场化互补关系。

3.建造方式转变政府监管模式:

质量和安全监管部门可通过建立统一的监管平台,通过数字化、信息化手段,适时适地进行安全质量监管,信息档案备案和查询。

这是一项国内外首创的跨行业、跨部门、跨学科、跨专业的新型智能化、自动化绿色建造技术,无案例可循,无标准可参照,需要政府主导,组建产、学、研、用协同攻关团队,努力打造“中国建造”升级版核心竞争力,从而引领我国迈入智能建造世界强国行列。