基于钢结构大跨度连廊起拱问题的解决方案

2020-12-01陈倩云

陈倩云 王 涛 李 炀

中建三局第三建设工程有限责任公司 湖北 武汉 430074

在大跨度结构中,结构自重以及上部荷载所产生的结构变形,对结构施工及使用过程中的安全性、舒适度的影响是不可忽略的。对于大跨度钢结构,控制跨中下挠度变形是研究的重点。目前,控制跨中挠度的方法主要有3种:一是增加永久性的跨中立柱,但影响建筑美观,当下部无可靠支撑点时,在设计、施工上存在一定难度;二是在钢结构箱梁中设置预应力拉索,但存在预应力筋张拉、锚固流程烦琐,施工界面要求高等难点;三是采用结构预起拱方式,该方法造价低,工艺简单,可在工厂加工时预先弧线起拱,也可在施工现场拼装过程中起拱,应用广泛[1-7]。

1 工程概况

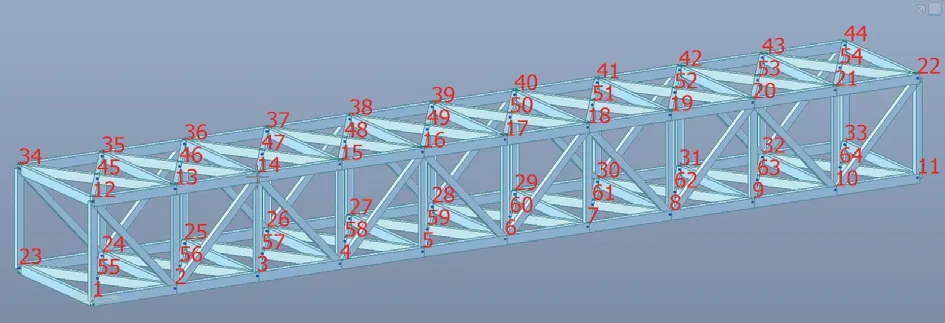

湖北省国网电力调度通信楼工程14—15层之间为大跨度钢桁架矩形连廊,截面形式由箱形和工字形组成,板厚区间40~60 mm,连廊底标高58.75 m,顶标高67.15 m,平面尺寸约为77.6 m×11.9 m,钢连廊总吨位约1 050 t。

2 起拱方式的选择

本工程采用地面拼装提升器整体提升的方式进行施工,结构预变形(起拱)在连廊整体提升前完成。目前,预起拱方式主要有3种:

1)弧线起拱:该起拱方式主要适用于小型钢结构构件的起拱,其起拱过程是计算起拱弧度后由工厂进行定制加工起拱,制作完成后的构件呈现轻微的弧形,理论上与结构的变形函数曲线吻合。其起拱效果相对来说也是比较好的,但是起拱制作过程比较复杂,钢构件在工厂加工制作的周期也会相应延长。

2)折线起拱:该起拱方式是对钢构件进行分段设计、分段加工后,在现场拼装过程中,通过调节钢构件下部支撑的顶面标高来完成各段构件的起拱,从而实现整体钢结构的起拱。此种起拱方式相对于弧线起拱,施工工艺较为简单且便于操作,但可能存在因折线角度过大引起焊缝尺寸变化的问题,这一点在结构分段设计时必须充分考虑。

3)直线起拱:与折线起拱类似,作为折线起拱的简化方式,仅在跨中起拱,也仅适用于小型结构的起拱,实际起拱曲线与结构变形函数存在较大误差。

该工程钢结构跨度79 m,作为大跨度结构单点直线起拱误差偏大,且结构构件截面尺寸较大,弧线起拱存在一定的制作难度。通过对工程造价、工期、施工工艺等方面的综合比较分析,最终采用折线起拱方式施工。

3 起拱参数的确定

目前我国规范对于钢结构起拱的要求尚不明确,施工中常按钢结构规范中所规定的结构下挠变形极限值(即总跨度的1/500)进行起拱,但是这种方法仅适用于直线起拱,对于折线起拱,不但无法确定起拱折线的各节点的起拱高度,而且由于材料本身的偏保守设计,施工完成后的大跨结构下挠变形值会远小于1/500。因此,为保证结构起拱的科学性,将采用Midas Gen对结构施工过程进行模拟,获取起拱折线各节点下挠数值以应用于结构反变形施工。

对于钢结构提升过程中的模拟,由于为动态提升过程,故取1.4倍的动力放大系数,边界条件为上弦4个脚点的Z向一般支撑,其计算结果如图1所示。提升过程中的最大变形出现在下弦跨中,最大位移值为-34 mm,小于钢结构规范所要求的长度的1/400=195 mm,可认为钢结构提升过程中的刚度是足够的。但此次模拟的各项数值不能作为结构起拱参数,原因在于提升时的边界条件和受力状态与安装完成后的结构存在较大差异,且钢结构上相关装饰工程的施工也会对结构质量和刚度产生一定的影响。因此,为保证数据的准确性,需对吊装完成后的结构,在该模型的基础上调整支撑条件和荷载分布情况后重新计算。

图1 提升过程中杆件变形

对于结构安装完成后的模拟,先增加实体结构构件,同时改变边界条件为一端固定,一端单向滑动支座。为拟合出较吻合的实际工况荷载组合系数,根据钢结构设计规范,采用3组荷载组合进行模拟,分别为纯自重荷载、1恒载+0.5活载、1.2恒载+1.2活载,计算数据见表1。同时现场将采用1恒载+0.5活载的荷载组合所计算出的节点变形数值进行结构反变形施工,由于施工误差对起拱过程的影响,在位移计算结果上给予一个变形损失系数(本文中取1.3),即控制2号节点与6号节点高差h=1.3×(69.254-22.08)=61.326 mm,反向施加于结构上(图2)。

4 实际监测数据对比分析

为获取实际的钢连廊形变数值,在钢连廊2、6、10(24、28、32)的6个节点上设置反射棱镜,并采用全站仪测取监测点的初始高程以及施工完成后的最终高程,监测数据见表2。

表1 不同荷载组合下构件节点变形的模拟数据

图2 连廊模型节点示意

表2 结构模拟数值与实测数值对比 单位:mm

由表格中的数据分析可知,采用1恒载+0.5活载的荷载组合进行钢连廊下挠变形得出的计算数据是比较准确的。同时还注意到一个问题:由于各节点下挠变形数值是增加系数之后反向施加于结构之上的,所以从理论上来说表格中的实际起拱值应在61.326 mm左右浮动,但实际测取左右弦的起拱数值分别为49.09 mm和50.28 mm,存在一定的误差。通过分析施工过程,对于此次误差,提出了以下几点可能(图3):

1)此次钢结构起拱是采取控制各节点钢支墩顶面标高的方式实现的,钢连廊本身自重过大导致下部钢支墩产生了较大的弹性变形,引起了起拱高度的误差。

2)拱结构会在支座上产生水平侧向力,在实际施工中仅采取在连廊侧面焊接短钢板的方式进行侧向支撑,由于短钢板在拱结构水平力的作用下会产生一定的变形,因此没有可靠的水平支撑,也使得实际起拱时损失了一定的高度值。

图3 Midas Gen中的结构计算模型

5 结语

通过此次模拟和实测数据的对比分析,可以得出以下结论:

1)现行钢结构施工规范中并未给出钢结构起拱的具体方法以及起拱度数值,对于大跨度钢结构起拱高度的选择,若直接采用1/500进行起拱,通常情况下会导致结构拱度偏大,施工完成后结构仍存在较大残余拱度,其在支座上产生的水平力反力可能会对结构本身产生一定影响,同时也会降低结构使用过程中的舒适度。因此通过有限元软件进行模拟,采用模拟数据反方向施加于结构之上的起拱方案是具有一定科学性的,而模拟中选取1恒载+0.5活载的荷载组合,通过实际验证是比较合理的。

2)由于实际施工中可能存在钢支墩的弹性变形和无可靠侧向支撑的问题,会导致实际起拱高度产生损失,而损失的程度需要视现场实际施工情况而定。采取一些可靠的措施减小起拱高度的损失是很有必要的。因此,在模拟出钢结构下挠变形数据后建议添加拱度损失放大系数,以此抵消起拱高度的损失。