基于红外温度场的电弧增材制造缺陷在线检测方法

2020-12-01肖宇陈曦胡建南张海鸥

肖宇,陈曦,胡建南,张海鸥

(华中科技大学,武汉430074)

0 前言

电弧增材制造具有多层、多道、三维复杂成形等特征,在成形过程中对层间冶金质量和组织性能有严格的要求。但由于受焊接电流与电弧电压、行走轨迹与速度、熔积枪高度、送丝速度、保护气体流量等因素的影响,熔积层可能会出现驼峰、流淌、偏移等缺陷,导致熔积层形貌不规则,熔积层间层易出现气孔、未熔合等缺陷,最终影响增材制品的尺寸及质量。

为了在电弧增材制造过程中即时对上述缺陷进行处理,保证成形形貌与质量,避免完工后检测出现废品,在线缺陷检测成为电弧增材制造的核心技术。对于熔积层产生的缺陷,现有的检测方法一般采用熔积后再检测的方法,如X射线无损检测、超声探伤等[1],但这些方法经济性差且存在辐射,有安全隐患,需耦合剂,无法在线实时检测等缺点。而红外无损检测作为一种非接触的检测手段,具有快速、检测范围大、直观等优点,主要分为被动式红外热像无损检测技术与主动式红外热像无损检测技术。可通过采集分析熔积过程中的红外温度场特征,对熔积层进行在线缺陷检测,对电弧增材制造缺陷的在线检测提供了一个广泛的可能性[2-7]。

文中采用被动式红外热像无损检测技术,不对熔积层加载热激励,仅利用熔积层自身的温度场变化及分布情况,提取熔积层轮廓特征。采用深度学习残差神经网络对熔积过程中的偏移、驼峰、流淌缺陷进行在线分类检测。根据检测的结果进行现场报警,并持续保存诊断日志,便于后续的铣削、补焊及工艺参数的优化处理,最终保证增材制品的成形质量,具有一定的理论和工程应用价值。

1 试验设备及试验方法

1.1 试验设备

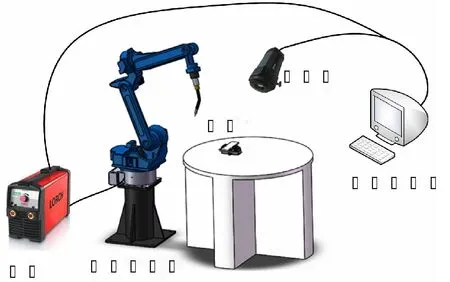

试验平台示意图如图1所示。采用LORCH焊机MIG 脉冲式焊接模式,利用六自由度的机器人,在直径为150 mm,厚度为20 mm的基板上进行熔积试验。试验过程中使用MAG32系列红外热像仪进行温度场的采集,热像仪探测器像素数为384×288,相元尺寸为17 μm,测温范围为-20~1 600 ℃,帧率为50 Hz。

图1 试验平台示意图

1.2 试验方法

为了模拟实际生产过程中的熔积层缺陷,进行温度场数据采集分析。通过采用不同的熔积工艺参数,产生不同的熔积层缺陷样本。其中各试验方案未经特殊说明,材料均为碳钢,熔积长度150 mm,焊接工艺参数见表1。

表1 焊接工艺参数

1.2.1偏移缺陷的红外监测试验

熔池偏移缺陷是指当枪加持偏移,机构不稳定,轨迹出现错误,易产生熔积层位置不对的偏移缺陷。文中通过设置不同熔积轨迹使得熔积层中间偏移1~7 mm,熔积速度为300 mm/min的方法,模拟实际生产中的熔积层偏移缺陷。

1.2.2驼峰缺陷的红外监测试验

驼峰缺陷是指当由于送丝不顺畅或熔积速度突然不均匀导致单道变窄紧跟着出现粗大的表面凸起。文中采用在熔积过程中,枪在不同位置停留2 s,其他位置保持熔积速度300 mm/min的方法模拟实际生产中的熔积层驼峰缺陷。

1.2.3流淌缺陷的红外监测试验

流淌缺陷是发生于熔积层较高,由于送丝速度不稳定或上一层熔积层温度过高,导致了本层熔积层的面积大于可堆叠的面积,造成了熔池流淌。文中采用熔积速度300 mm/min堆积多层单道,并在熔积层较高时,降低熔积的速度为250 mm/min,模仿实际生产中的熔积层流淌缺陷。

2 熔积层红外图像轮廓特征提取

2.1 熔积层红外图像提取算法

2.1.1熔积层红外温度堆叠图提取

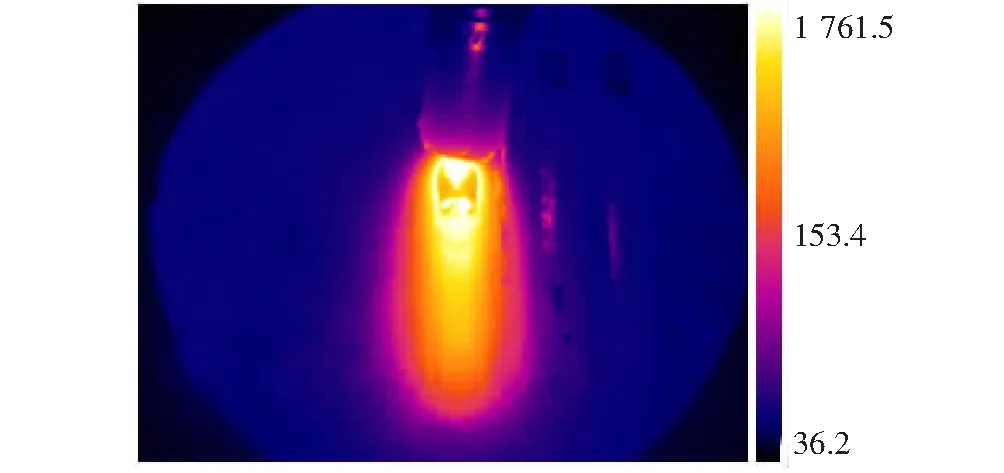

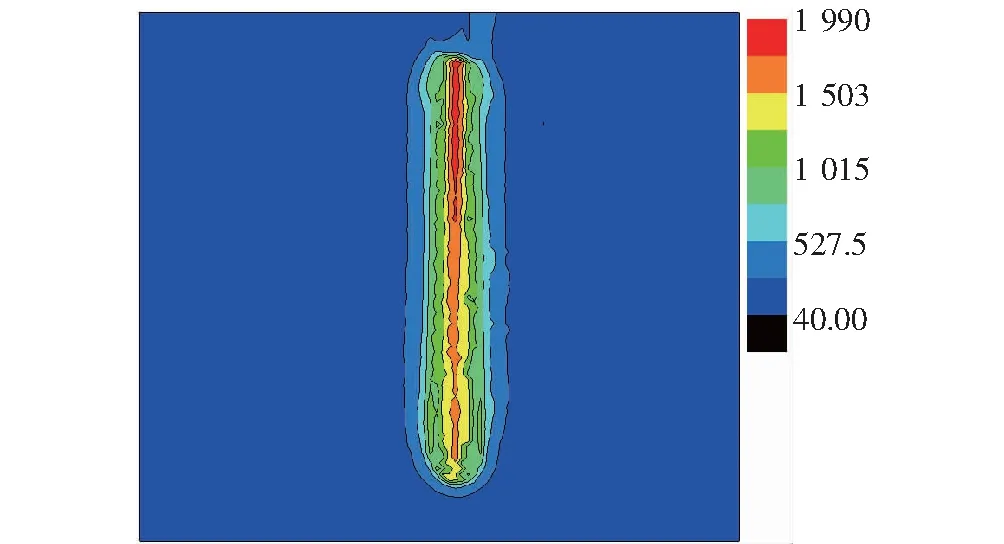

熔积过程中,典型的熔积层红外图像如图2所示。提取对应的红外等温线图,如图3所示,等温线的三维视图如图4所示。从图3可知,熔积层温度场具有明显的梯度,熔积最高温区域会有因为保护气导致的局部失真[8-9]。熔积层的轮廓虽然能看到,但不够明显。起弧位置冷却较快,也导致了基板与熔积层之间难以区分,无法较好的提取出正在熔积的熔积层轮廓。

图2 典型熔积层的红外图像

图3 典型熔积层的红外等温线图

图4 典型正在堆焊熔积层的红外等温线三维图

为了更好的获取熔积层的轮廓,文中采用红外图像堆叠合成的方法。即每一帧的固定位置,取历史温度的最大值的方法,获取最终的红外堆叠图像的等温线图如图5所示,绘制其温度等温线的三维视图如图6所示,可以清晰的看到熔积层与基板的边缘,方便提取熔积层的轮廓。

图5 温度场堆叠的等温线图

2.1.2熔积层红外轮廓提取

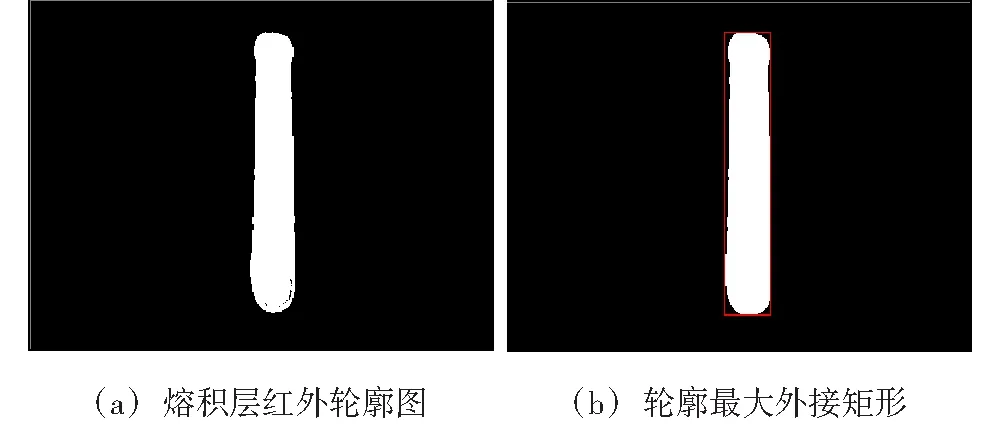

根据图6分析,正在熔积的熔积层区域均大于900 ℃,因此只提取大于900 ℃的区域,即可得到熔积层的轮廓。将提取到的熔积层区域显示为白色,最终获取的轮廓图像如图7a所示。文中只研究单道多层直线熔积层,因此可采用最大外接轮廓法,提取该区域的最大外接矩形,如图7b所示。根据最大外接矩形的角度及位置,进行相应的旋转矫正截取,得到熔积层轮廓ROI区域如图8a所示,与该轮廓对应熔积层的自然图像图8b对比可知,熔积层轮廓提取效果较好,可直观反应熔积层轮廓的变化。

图6 温度场堆叠的三维图

图7 提取熔积层红外轮廓及最大外接矩形

图8 截取矫正的熔积层轮廓ROI区域

2.2 不同熔积层缺陷红外图像轮廓提取分析

2.2.1熔积层偏移红外轮廓特征分析

根据熔积层偏移1~7 mm的红外温度场,提取熔积层偏移对应的轮廓特征。熔积层偏移1~7 mm缺陷与正常熔积层对比见表2,熔积层偏移越多,对应熔积层红外轮廓越歪扭,而正常熔积层红外轮廓一直保持对称均匀,呈一条直线。可通过图像处理的方法对熔积层偏移的红外轮廓图像进行分类检测。

2.2.2驼峰缺陷红外轮廓特征分析

根据熔积层驼峰缺陷的红外温度场,提取熔积层驼峰对应的轮廓特征。驼峰缺陷与正常熔积层对比见表3,驼峰的轮廓的中部宽度比较大,而其他部位的宽度比较均匀且小于驼峰位置的宽度,与熔积层正常红外轮廓差异明显。可通过图像处理的方法对熔积层驼峰的红外轮廓图像进行分类检测。

表3 驼峰缺陷与正常熔积层对比

2.2.3流淌缺陷红外轮廓特征分析

根据熔积层流淌缺陷的红外温度场,提取熔积层流淌对应的轮廓特征。流淌缺陷与正常熔积层对比见表4。与正常熔积层对比,熔积层流淌的轮廓会出现异常,轮廓极为不均匀,轮廓的边缘呈现不规则变化,与熔积层正常红外轮廓差别明显。可通过图像处理的方法对熔积层流淌的红外轮廓图像进行分类检测。

表4 驼峰缺陷与正常熔积层对比

3 基于残差网络熔积层红外轮廓缺陷识别

3.1 ResNet网络结构

卷积神经网络CNN已被证明在图像分类上可获得良好的效果[10-13]。文中采用的是ResNet[14],ResNet是何凯明于2015年提出,并获得ILSVRC第一名的网络结构。主要优点是利用更深层次的网络解决训练误差随网络层数的增加而增大的问题,减少了模型参数量,增加检测速度。

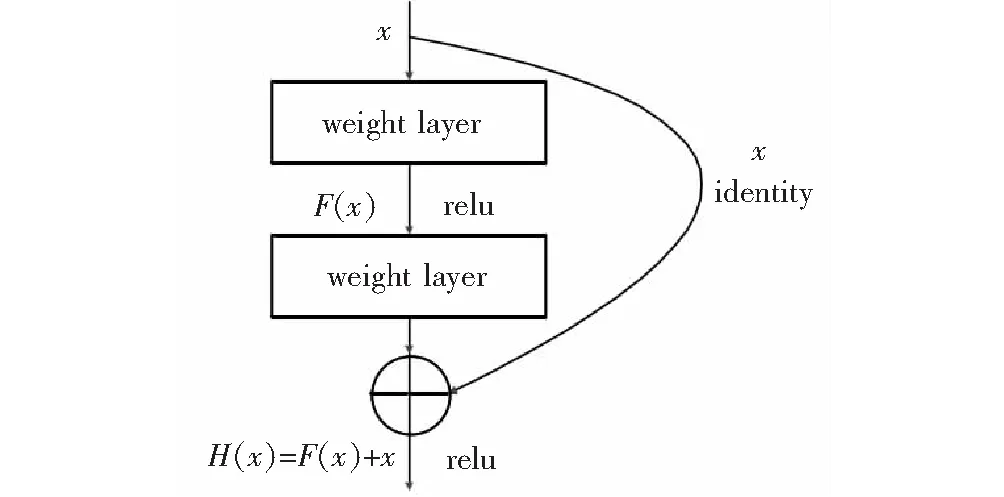

ResNet关键结构为在网络单元基础上增加了一个恒等的连接,如图9所示。图中H(x)为理想映射,F(x)为残差映射。通过将拟合目标函数H(x)转变为拟合残差函数F(x),把输出转变为输入和拟合结果的叠加,使得模型对输出H(x)与输入x之间的微小波动更加敏感,最终模型学习到更好的特征进行分类。

图9 恒等的连接结构

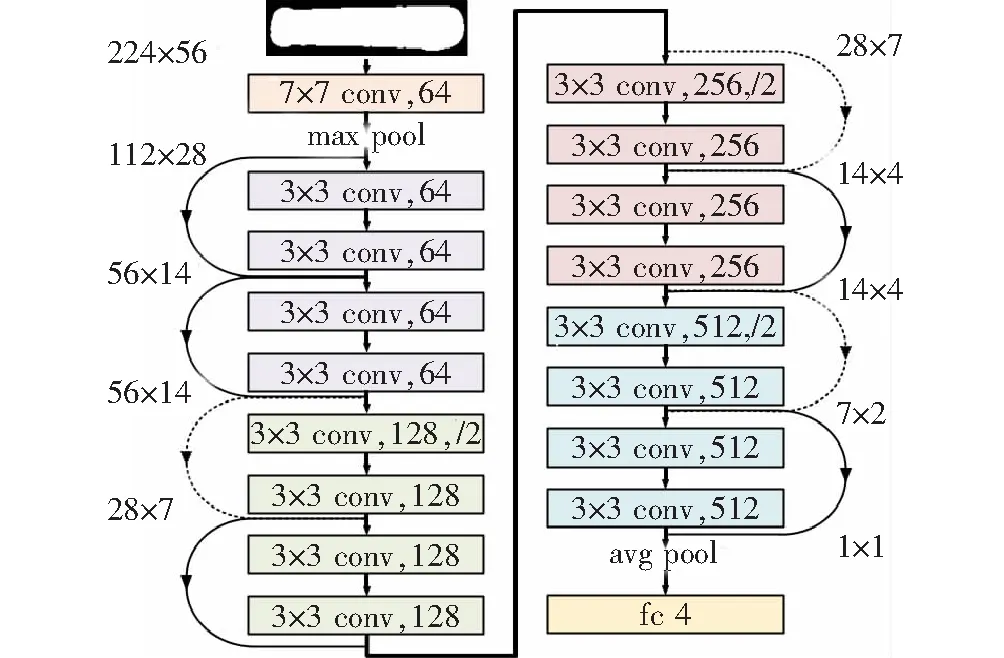

正常、偏移、驼峰、流淌这4种熔积层的红外图像经过预处理提取到的轮廓特征比较明显,可采用ResNet的方法进行分类检测。其中熔积层偏移、驼峰、流淌这3种为缺陷。由于数据少,而检测实时性要求较高,因此文中采用了残差网络ResNet18,其网络结构示意图如图 10 所示。总共有17个卷积,2个池化层,1个全连接层。模型的输入为224×56大小的熔积层轮廓图片, 第一个卷积层的参数是64个7×7的卷积核,卷积核的步长为2。剩余卷积层均为3×3的卷积核,其中第6个、第10个、第14个卷积核步长2,其他卷积核步长为1。每一个卷积层之后都设置BatchNorm层, 以增加模型的泛化能力。激活函数使用Relu,防止梯度消失。第一个池化层采用max pool进行下采样,第二个池化层采用avg pool进行下采样。最后一层为全连接层,将上一层所有神经元进行连接,输出k维向量,k为分类的类别数。文中熔积层红外轮廓数据包括正常、驼峰、流通、偏移4个类别,故k取4。

图10 ResNet18网络结构示意图

3.2 数据集构建

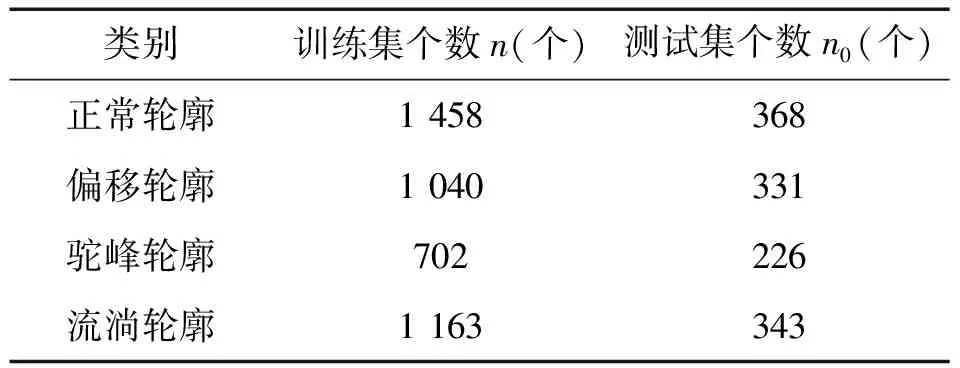

文中通过对单条熔积层红外温度流数据提取不同连续帧堆叠的轮廓结果,丰富了样本数量。经过整理,各类别轮廓数据见表5,训练集及测试集比例按照约1∶3进行划分。

表5 4种类别轮廓数据集总结

3.3 CNN网络结构训练及测试分析

训练模型采用显存为16 GB 的Ge Force GTX Titan X显卡,ResNet18采用深度学习开源工具PyTorch0.4进行搭建,编程语言使用的是Python 3.6,操作系统为ubuntu 16.04。模型训练的初始学习率设置为 0.001,每7次减低0.1倍学习率,网络训练方式采用批处理随机动量梯度下降法,momntum取0.9,batch取64。由于样本数较少,极易产生过拟合,因此通过L2正则化,Dropout,数据增强的方法增加模型泛化能力,减少模型过拟合。其中L2取0.000 01,Dropout层连接在最后一个平均池化层之前,神经元随机失活的概率为0.5。数据增强采用了随机水平垂直翻转,随机旋转5°,随机剪裁200×56大小的图像,并重新调整图像大小为224×56。

为检测ResNet18的性能,文中采用BP神经网络与之进行比较。BP 神经网络采用常用的4层结构,输入层为224×56,隐含层取两层 1 000 个神经元节点,输出层节点为4。网络学习率设置为0.001,每7次减低0.1倍学习率,批处理随机动量梯度下降法,momntum取0.9。

图11为ResNet及 BP 神经网络在网络训练过程中的准确率曲线图。从图可知,ResNet在网络训练过程中的准确率和收敛速度均要优于 BP 神经网络。在迭代 10次之后,ResNet的准确率能达到99.6%,明显高于BP神经网络的准确率。

图11 网络训练过程中的准确率

图12为ResNet和BP 神经网络在测试过程中的准确率曲线图。从图中看到,ResNet的准确率要远高于 BP 神经网络。迭代10次之后,ResNet的准确率能达到97.1%,而BP 神经网络的最高识别率为79.7%。具有卷积神经网络结构及恒等的连接结构的ResNet能更好的提取图像的局部相关性,从而提取更能表达图像类别的特征,具有教强的泛化特性。而简单的全连接BP神经网络不能很好的提取图像特征局部相关性,训练集及测试集的准确率都没有ResNet高。

图12 网络测试过程中的识别率

分别采用测试准确率为97.16%的ResNet18模型,以及测试集准确率为78.70%的BP模型,获取4种熔积层轮廓类别的准确率以及召回率见表6。ResNet18的准确率及召回率较高,指标性能均大于BP神经网络。而熔积层红外轮廓正常的准确率相对其他3种缺陷较高,召回率均为100%,满足熔积层轮廓缺陷检测的准确性需求。

表6 4种类别轮廓识别准确率及召回率

ResNet18模型的识别 单张熔积层轮廓熔池图片状态仅用时1.35 ms,能够满足熔积层红外轮廓的在线缺陷实时检测的要求。通过ResNet18模型在线监测每一条熔积层的形貌,进行正常、偏移、驼峰、流淌4种类别的缺陷的检测,便于后续工艺参数的优化控制,保证增材制品的质量。

4 结论

(1)提出一种基于电弧增材制造红外温度场进行在线缺陷检测的方法,将多帧温度场数据堆叠获取熔积层轮廓。可以清晰的看到熔积层正常、偏移、驼峰、流淌的轮廓之间的差别,以便于后续分类器进行熔积层分类诊断。

(2)采用残差网络ResNet18对4种熔积层红外轮廓进行分类,检测熔积层缺陷。经过在线缺陷检测验证,检测分类的准确率可达97.16%,单张熔积层轮廓检测时间达到1.35 ms,满足实际工况中实时准确的需求。通过在线检测每一条熔积层红外轮廓缺陷,保证最终增材制品的成形质量,具有实际工程应用意义。