基于CAE分析的车身铝仪表板横梁的结构优化

2020-11-30田岩闵珊

田岩 闵珊

摘要:基于某轻量化汽车新型铝合金仪表板横梁结构强度问题,结合CAE分析技术,运用 MSC Nastran[1] 计算结果,完成该仪表板横梁结构强度分析及优化,使设计者可以很快速的选择一种既经济同时又能满足汽车仪表板横梁性能要求的方案。

关键词:CAE;铝合金;仪表板横梁;方案

1背景

进入21世纪后,越发严格的环保和法规要求,整车重量呈明显下降的趋势。《国家十三五规划纲要》、《中国制造2025》等都对汽车轻量化提出明确要求与目标,截止2025年整车综合减重应达到9%和18%。据统计,在乘用车轻量化材料的应用上,同级别车上我国与国外还有着明显的差距。铝合金国外单车平均应用达127公斤,我国平均水平是80公斤,在我国的应用也还处在一个较低的水平。

轻量化是达成节能、环保目标的必要手段,掌握轻质材料分析与优化技术,充分利用CAE分析优势,拓展思路,指导结构设计方向成为大势所趋。

本文针对某轻量化汽车新型铝合金材料仪表板横梁结果强度问题,通过CAE仿真技术进行分析和优化结构,保证采用轻量材料的同时满足汽车性能目标要求。

2有限元模型

2.1 网格划分及连接

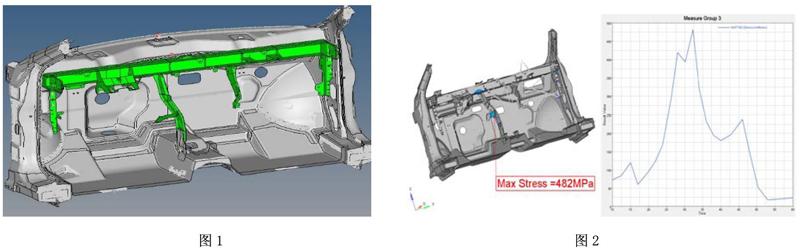

由于该仪表板横梁采用铸铝合金制造方式,因此采用Hypermesh 前处理软件进行建模需要考虑不等料厚的特殊情况,采用不同属性划分不同厚度,采用边长3标准进行网格建模,整体仪表板横梁采用node to node 连接方式以保持整体一致性。为了保证真实工况,将采用带车身分析的方式尽行建模,与车身连接方式采用 rbe2 单元。有限元模型如图1所示。

2.2 材料

计算中仪表板横梁所用的材料参数如表1所示,车身材料按照样车仿真模型钢材料即可。

3仿真结果及优化改进

3.1 仿真结果

该仿真模型采用 MSC Nastran 进行计算,对车身进行完全约束,采用CAE频响分析方法进行仿真。仿真结果采用HyperView进行分析,结果如图2所示。

3.2 失效原因分析

对CAE 计算结果进行分析,发现仪表板横梁下方与车身中通道区域应力相对较大,最大应力值为 482Mpa ,最大应力出现在中间平面区域,从应力分布云图可以判断并分析出裂纹及扩展的路径,薄弱区域主要是由于缺乏支撑结构造成。

3.3 基于CAE 迭代计算的结构优化

根据确定的仪表板横梁屈服应力幅值的限制目标,以章节2 建立的CAE 分析模型为

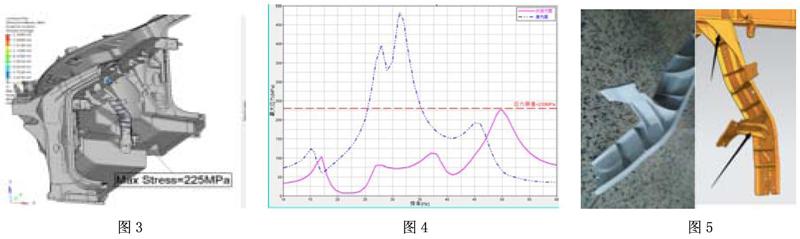

基础,进行不同优化建议及方案的迭代分析。通过对CAE 迭代结果的对比分析,给出最优加强板方案。从图3可以看出,该方案内板最大应力值为 225MPa,相比基础模型,应力降低了53%,如图4所示。

3.4 优化后加强板结构

仪表板横梁质量,原方案为3.72Kg,更改方案为3.83Kg,更改后仪表板支架最大应力225MPa,小于材料屈服极限230MPa,合格。图5为仿真改进结构和实际生产仪表板横梁结构图,由图可见,试件基本按照CAE改进结构生产。

4结论

本文基于CAE 分析工具,通过仿真分析和迭代计算,在较短的时间周期内,解决了某款轻量化汽车铝合金仪表板横梁结构强度不足的问题,为设计和生产提供可行的改进方案。同时,也给新车型的开發提供了指导意义,在产品设计前期采用本文提到的结构对产品强度性能进行提升。更为新材料轻量化技术的应用提供了实践经验,并且再次验证了CAE技术对于未来轻量化汽车开发的重要作用。

参考文献:

[1] 李增刚,NASTRAN 快速入门实例[M].北京:国防工业出版社,2007.