Ni/CeGdO催化甘油水蒸气重整(SRG)制氢

2020-11-30张郢峰史爱武董文生

张郢峰 史爱武 董文生

摘 要:采用浸渍法制备了Ni/CexGd1-xOy (x=0.1、0.5、0.9)系列催化剂,用N2物理吸附、X-射线衍射、H2程序升温还原、H2脉冲化学吸附和程序升温氧化等技术表征了这些催化剂的结构和性质,并考察了这些催化剂催化甘油水蒸气重整制氢的反应性能。结果表明:这些催化剂均表现了良好的活性,载体中Ce/Gd的不同摩尔比能够影响催化剂活性,当铈钆比达到9∶1,催化剂催化效果达到最佳。通过分析反应温度对催化剂稳定性、产物选择性、甘油转化率产生的影响,发现500 ℃时,Ni/Ce0.9Gd0.1O1.95催化剂上甘油转化率可达到96.5%,10 h的反应表现了良好的稳定性,产物选择性基本不变。

关 键 词:氢;负载Ni催化剂;甘油;水蒸气重整

中图分类号:TQ032.41 文献标识码: A 文章编号: 1671-0460(2020)09-1920-05

Abstract: Ni/CexGd1-xOy (x=0.1, 0.5, 0.9) series catalysts were prepared by impregnation method.The structures and properties of these catalysts were characterized by N2 physical adsorption, X-ray diffraction, H2 temperature- programmed reduction, H2 pulsed chemical adsorption and programme-heated oxidation. And its reaction performance was investigated in hydrogen production by steam reforming of glycerol, these catalysts exhibited good activity. The different molar ratio of Ce/Gd in the carrier had a certain effect on the activity of the catalyst. The optimal ratio of cerium to gadolinium catalyst was determined as 9∶1. The effect of reaction temperature on the glycerol conversion, product selectivity and catalyst stability was investigated.It was found that the glycerol conversion on Ni/Ce0.9Gd0.1O1.95 catalyst reached 96.5% at 500 ℃, and the reaction was stable, the product selectivity was basically unchanged in 10 h.

Key words: Hydrogen; Supported Ni catalyst; Glycerol; Steam reforming

隨着化石资源日渐枯竭及人类对能源需求与日俱增,当前学者普遍认为,生物能源凭借绿色性与可再生性这两大优点将是解决能源紧缺、缓解生态压力的关键途径,作为一种新兴的生物能源,生物柴油已经引起全球各国重视 [1-2]。随着对生物柴油的研究越发深入,各国也发现这一能源的诸多优点,生物柴油的产量也在飞速增加,甘油作为生物柴油的副产品也大量涌入能源市场,由此大量学者开始研究甘油相关的热化学、光、生物转化技术。从甘油到氢气的转化也符合能源的可再生要求,而这引起氢能源相关研究者的高度关注。当前在甘油水蒸气重整反应研究领域,主要是集中在催化剂活性载体、助剂选择及制备条件控制等方面。

在甘油水蒸气重整(SRG)制氢反应中,凭借高活性、低成本等优点,Ni系催化剂的应用极为广泛。本文采用共沉淀法制备CexGd1-xOy复合氧化物载体,采用浸渍法制备Ni/CexGd1-xOy催化剂,分析在甘油水蒸气重整(SRG)制氢反应中催化剂的活性和稳定性。采用XRD、BET、TPR、H2-pulse和TPO等方法表征了催化剂的结构。

1 实验部分

1.1 催化剂的制备

共沉淀法制备Ce0.9Gd0.1O1.95、Ce0.5Gd0.5O1.75、Ce0.1Gd0.9O1.55复合氧化物载体。按比例配置一定浓度的Ce(NO3)3·6H2O和Gd(NO3)3·6H2O金属盐溶液,等体积混合NH3·H2O和 (NH4)2CO3作为沉淀剂。30 ℃条件下,以恒流泵把沉淀剂与金属盐溶液并流滴入大烧杯,其中大烧杯装有二次水50 mL,不断搅拌,将pH值控制为10。在滴定终点后,维持搅拌30 min,老化1 h。过滤,水洗至中性,110 ℃恒温干燥过夜,研细,焙烧(700 ℃马弗炉,4 h)。

采用过量浸渍法,将Ni(NO3)2分2次浸渍,浸渍量为10%(质量分数)。称取约0.495 4 g的 Ni(NO3)2·6H2O,然而加入提前准备好的圆底烧瓶中,容量规格为50 mL,加水溶解,定容为15 mL;在80 ℃环境下油浴并以磁力棒进行搅拌,分别取2 g制备载体,浸渍在烧瓶中搅拌5 h。45 ℃条件下旋转蒸发仪中蒸发,将其中固体放置在培养皿中,并于烘箱110 ℃下进行干燥过夜。随后研磨固体,并放入马弗炉在550 ℃下进行4 h焙烧。再称取Ni(NO3)2·6H2O,重量约为0.495 4 g,根据以上方法进行浸渍等步骤,就能够获得催化剂。在15 MPa压力下对催化剂进行压片,之后破碎及过筛处理,得到20 ~ 40目(0.380~0.830 mm)颗粒,以备反应所用。

1.2 催化剂表征

催化劑X射线衍射分析应用的是DMAX-IIIC型X射线衍射仪,Cu靶射,40 kV的管电压,40 mA的管电流,8 o/min的扫描速度。平均孔径、比表面积分析选择的是美国麦克公司ASAP2020M型全自动快速比表面积及孔隙度分析仪。催化剂H2-TPR,Ni基催化剂的分散度、表面积和平均粒径,反应后催化剂积碳测定,采用化学吸/脱附仪(AutoChem 2920)予以测定。

1.3 催化剂性能测试

催化剂性能测试使用微型固定床反应器。甘油和水的混合溶液(n水∶n甘油为24∶1),用微量泵输入,泵流速为0.06 mL·min-1,催化剂用量为100 mg,20~40目(0.380~0.830 mm)。调节一定温度,并于氮气氛下发生反应,借助气相色谱对反应展开分析。

1.4 产物分析

甘油的转化率用Agilent 6820型气相色谱仪分析,色谱柱为HP-FFAP(30 m×0.25 mm, 250 ℃)毛细管分离柱,FID检测,载气选择的是高纯N2。气体产物通过气相色谱仪实现在线分析,型号为Agilent 6820型,载气为高纯Ar,色谱为双检测器,气体组分分离采用两根Porapak Q(2 m×2 mm,230 ℃、250 ℃)填充柱和一根5A分子筛(2 m×2 mm,500 ℃)填充柱,TCD检测,有机组分分离采用HP-FFAP(3m ×2 mm,200 ℃)填充柱,FID检测。

2 结果与讨论

2.1 催化剂XRD表征分析

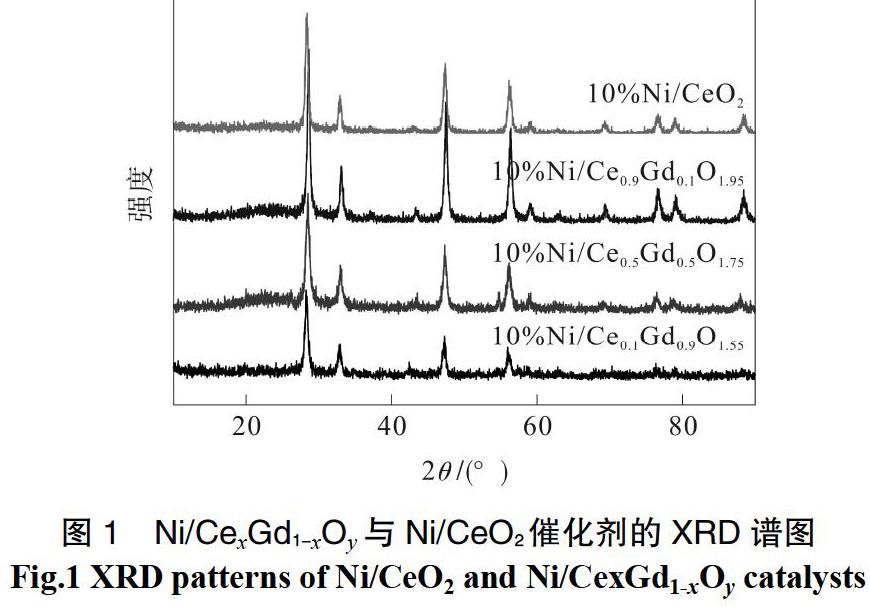

不同铈钆比的Ni/Ce0.1Gd0.9O1.55、Ni/Ce0.5Gd0.5O1.75、Ni/Ce0.9Gd0.1O1.95催化剂XRD图谱见图1。

由图1可知,载体CexGd1-xOy和纯CeO2都是典型的萤石结构。所有样品的NiO衍射峰强度都相对较弱,这表明载体中NiO的分散较好,有着较小粒径,或是状态为无定形。但NiO晶粒在不同铈钆摩尔比的载体上大小不同(见表1)。实验证实,催化剂的催化活性受NiO晶粒大小的影响,晶粒越小,催化剂的活性越高。由图1还可以看出,由于添加了钆,与纯的CeO2相比,通过对Ni/CexGd1-xOy催化剂进行了解发现,对于CexGd1-xOy固溶体而言,衍射峰的移动方向朝右,主要是由于Gd3+离子半径(0.093 nm)比Ce4+离子半径(0.097 nm)小,Gd3+进入CeO2晶格形成铈钆固溶体的晶格参数变小,d值降低,衍射峰逐渐移动到高峰位。

2.2 催化剂BET与H2脉冲分析

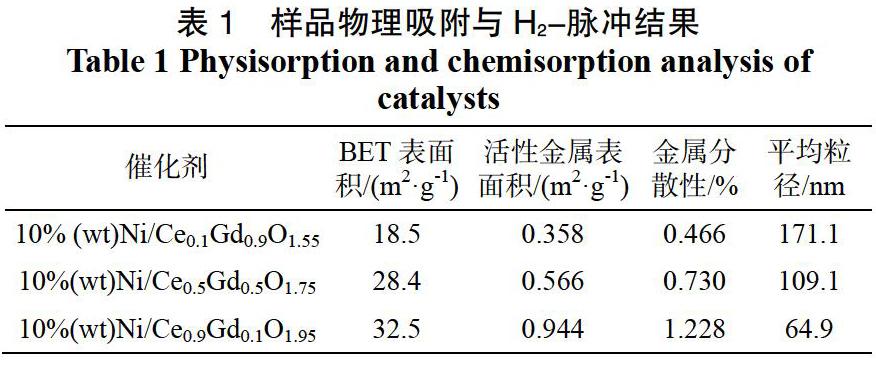

表1为Ni/CexGd1-xOy催化剂物理吸附和氢气脉冲测试结果。由表1可知,Ce物质的量影响催化剂BET比表面积大小。随着Ce物质的量增加,Ni/CexGd1-xOy (x=0.1、0.5、0.9)催化剂BET的比表面积不断增加,当Ce在载体中的物质的量达到0.1,此时BET表面积比最小;在Ce物质的量是0.9的条件下BET表面积比最大,达到了32.5 m2·g-1。

表1中还列出了不同Ce/Gd摩尔比的Ni/CexGd1-xOy催化剂中金属Ni分散度,这是考察催化剂性能的一项重要指标。由表1可知,随着载体中Ce物质的量的增加,催化剂Ni/CexGd1-xOy中金属Ni的分散度增加,当Ce的物质的量为0.9,此时金属Ni有着最大分散度及最小平均粒径,金属Ni的分散度的规律与平均粒径大小相反。

2.3 催化剂TPR分析

Gd2O3、CeO2和Ni/CexGd1-xOy催化剂样品的TPR谱图见图2。由图2可以看出,温度低于900 ℃时,纯Gd2O3无还原峰,纯CeO2存在两个还原峰,即460 ℃与790 ℃,各自归属在表面与体相的还 原[7-9],其还原过程当中,铈的价态处于+3~+4价之间(CeO2-x中0≤x≤0.6)[10]。

据文献报道[11],在500 ℃环境下焙烧形成的Ce0.8Gd0.2O1.9复合氧化物,会于590 ℃节点形成一个还原峰。有文献提到 [7-9],在加入活性金属之后可以促进载体表面还原,并促使还原峰移逐渐偏移至低温方向,峰形增加尖锐。而在Ni/CexGd1-xOy (x=0.1、0.5、0.9)催化剂的TPR图谱中,由于添加金属镍对表面CeO2还原起到促进作用,使还原峰移朝低温方向偏移,因此载体表面还原峰并没有独立出现,而且和NiO还原峰重叠,最后Ni/CexGd1-xOy(x=0.1、0.5、0.9)催化剂的还原峰在320 ℃至360 ℃范围内。说明CexGd1-xOy和Ni之间具有较强的相互作用,添加Ni能够对CexGd1-xOy表面CeO2还原起到一定促进,对于重整反应中移动氧的生成起到有利作用。由图2还可以看出,催化剂活性组分和载体的还原行为受载体中铈钆摩尔比不同的影响,随着载体中Ce物质的量增加,催化剂其还原峰朝低温方向偏移,这表明金属Ni对载体表面H2溢流起到促进作用,进而加快载体还原。

2.4 甘油水蒸气重整活性测试

2.4.1 各种铈钆摩尔比载体针对催化性能产生的影响

在表2当中所列的是既定温度条件下各Ce/Gd摩尔比的Ni/CexGd1-xOy催化剂于甘油水蒸气重整制氢反应2 h之后的性能测试结果。由表2可以看出,Ni/CexGd1-xOy催化剂在考察的3种温度条件下,都对重整反应呈较高催化活性,而Ce/Gd摩尔比能够明显影响催化活性。在500 ℃下,Ce物质的量从0.1提高到0.5,进而提高到0.9,这时候甘油转化率会从91.2%升至94.4%,进而升至96.5%;700 ℃时,催化剂的催化活性受载体中Ce/Gd摩尔比大小的影响不明显。这一系列催化剂在甘油水蒸气重整反应中,Ni/Ce0.9Gd0.1O1.95催化剂表现出的催化活性和选择性最强。而活性金属Ni的分散度和Ni/CexGd1-xOy催化剂初始活性的分布规律相同,表明活性金属的分散度能够明显影响其催化活性。

通过表2显示的甘油水蒸气重整反应产物选择性的结果能够发现,分析3种反应温度下,总体上Ni/CexGd1-xOy均表现出对氢气的高选择性,其中对H2的选择性最高的是Ni/Ce0.9Gd0.1O1.95催化剂,CO2/CO呈最大比值,在重整反应当中有着极高活性。当Ce在载体中的物质的量不断增加,则CO2和H2也表现出更大选择性,而CO其选择性降低,表明Ce物质的量不断增加对水煤气转化反应起到促进作用。

催化剂的稳定性是甘油水蒸气重整制氢反应的一个重要问题。图3 A、B和C列出了500 ℃下,不同Ce/Gd摩尔比的Ni/CexGd1-xOy (x=0.1、0.5、0.9)催化剂在甘油重整反应当中,产物选择性与甘油转化率随时间发生变化的示意图,通过观察图3可知,Ni/Ce0.9Gd0.1O1.95催化剂在甘油水蒸气重整制氢反应10 h后,甘油的转化率和产物的选择性基本保持稳定,表现了良好的稳定性,而其他催化剂均有不同程度的失活,Ni/Ce0.1Gd0.9O1.55催化劑,起初甘油的转化率为91.2%,保持4 h后逐渐失活;Ni/Ce0.5Gd0.5O1.75催化剂,起始甘油的转化率为94.4%,保持6 h后逐渐失活,而Ni/Ce0.1Gd0.9O1.55催化剂的失活速率比Ni/Ce0.5Gd0.5O1.75催化剂的快。总体看来,对甘油水蒸气重整制氢反应,催化剂的载体组成发挥关键作用,活性金属能影响催化剂稳定性与活性。

依据文献报道[6,12-13],催化剂表面积碳可能是重整过程中催化剂失活的主要原因。我们通过TPO测试,研究反应10 h后的Ni/CexGd-xOy(x=0.1、0.5、0.9)催化剂失活的原因,具体见图4。当程序经过升温氧化之后,在300~1 000 ?C之间Ni/Ce0.1Gd0.9O1.55形成一个很宽的CO2释放峰;在300~700 ?C间Ni/Ce0.5Gd0.5O1.75形成一个CO2释放峰;但是Ni/Ce0.9Gd0.1O1.95在300~800 ?C间形成了两个小的CO2释放峰,说明在Ni/Ce0.9Gd0.1O1.95催化剂的表面有两类积碳物种。通过测试结果可知,峰面积大小是与催化剂燃烧后积碳量减小体积相对应。所以,通过下图可以对Ni/CexZr1-xOy进行判断,根据积碳量由小到大排序:Ni/Ce0.9Gd0.1O1.95、Ni/Ce0.5Gd0.5O1.75、Ni/Ce0.1Gd0.9O1.55,说明Ce0.9Gd0.1O1.95载体表面移动氧比较高,能有效地促进碳物种的氧化。

2.4.2 反应温度的影响

选择最优的Ni/Ce0.9Gd0.1O1.95催化剂测试反应温度对甘油转化率、产物选择性以及催化剂稳定性的影响,该催化剂在400、500、600、700 ℃下产物选择性与甘油转化率随时间发生变化如图5所示。由图5可以看出,催化剂在4种反应温度下都表现了比较高的催化活性,反应温度对甘油转化率和产物选择性均有一定的影响。甘油的初始转化率随着反应温度的升高逐渐增加,这与文献报道的结果一致[3-5]。在400 ℃下发生反应,甘油转化率达到92%;在500 ℃下发生反应,则初始转化率达到96.5%;处于700 ℃时,基本可以认为甘油全部转化。而催化剂的稳定性在4个反应温度条件下是不同的,在400 ℃时,反应10 h内催化剂一直在失活,而在500、600、700 ℃条件下,反应10 h内催化剂呈现出良好的稳定性。催化剂失活原因在于催化剂表面积碳使得催化剂活性下降,因为从热力学上,形成积碳的反应都是放热反应,因此在低温条件下有利于反应向形成单质碳的方向进行。

由图5还可以看出,产物的选择性受反应温度的影响,随时间的变化而变化。400 ℃时,CO的选择性逐渐升高,而H2和CO2的选择性一直降低,说明反应过程水煤气转化受到阻力。对于500 ℃和600 ℃,在10 h反应时间内,所有产物选择性基本不变,但随着反应温度的升高,H2和CO2的选择性都有所降低,而CO的选择性有所增加,反应温度越高,水煤气转化反应进行得越难,在500 ℃条件下,CO选择性达到最低水平,可见低温环境有利于水煤气转化,而这也和热力学分析结果相契合。

3 结 论

采用浸渍法制备了不同Ce/Gd摩尔比的Ni/CexGd1-xOy(x=0.1、0.5、0.9)催化剂,发现Ce/Gd摩尔比不同的载体制成的催化剂可明显影响甘油水蒸气重整制氢反应中催化活性,活性由大到小依次为:Ni/Ce0.9Gd0.1O1.95、Ni/Ce0.5Gd0.5O1.75、Ni/Ce0.1Gd0.9O1.55,即最佳的Ce/Gd摩尔比为9∶1。通过反应温度在重整反应当中针对催化剂稳定性、甘油转化率及产物选择性影响的分析可知,500 ℃时,Ni/Ce0.9Gd0.1O1.95催化剂上甘油转化率可达到96.5%,10 h的反应表现了良好的稳定性,产物选择性基本不变。分析TPR、TPO及H2-pulse表征结果可知,Ce0.9Gd0.1O1.95载体对于NiO有着极高分散性,且NiO晶粒极小,载体极易被还原,对反应中移动氧的生成有利,使催化剂稳定性得到提升。

参考文献:

[1]LUO N J, ZHAO X, CAO F H, et al. Thermodynamic study on hy-drogen generation from different glycerol reforming processes[J]. Energy Fuels,2007,21:3505- 3512.

[2]WANG X D, LI M S, WANG M H,et al.Thermodynamic analysis of glycerol dry reforming for hydrogen and synthesis gas produc-tion[ J].Fuel,2009,88:2148- 2153.

[3]ADHIKARI S, FERNANDO S, HARYANTO A. A comparative thermodynamic and experimental analysis on hydrogen production by steam reforming of glycerol [J]. Energy Fuels, 2007, 21: 2306-2310.

[4]ADHIKARI S, FERNANDO S, HARYANTO A. Production of hydrogen by steam reforming of glycerol over alumina-supported metal catalysts [J]. Catal. Today, 2007, 129: 355-364.

[5]ZHANG B C, TANG X L, LI Y, et al. Hydrogen production from steam reforming of ethanol and glycerol over ceria-supported metal catalysts [J]. Int. J. Hydrogen Energy, 2007, 32: 2367-2373.

[6]ADHIKARI S, FERNANDO S D, FILIP TO S D, et al. Conversion of glycerol to hydrogen via a steam reforming process over nickel catalysts [J]. Energy Fuels, 2008, 22: 1220-1226.

[7]JACOBS G, PATTERSON P M, WILLIAMS L, et al. Water-gas shift: comparative screening of metal promoters for metal/ceria systems and role of the metal [J]. Appl. Catal. A, 2004, 258: 203-214.

[8]JACOBS G, PATTERSON P M, WILLIAMS L, et al. Water-gas shift: in situ spectroscopic studies of noble metal promoted ceria catalysts for CO removal in fuel cell reformers and mechanistic implications [J]. Appl. Catal. A, 2004, 262: 177-187.

[9]JACOBS G, GRAHAM U M, CHENU E, et al. Low-temperature water-gas shift: impact of Pt promoter loading on the partial reduction of ceria and consequences for catalyst design [J]. J. Catal., 2005, 229: 499-512.

[10]ERNST B, HILAIRE L, KIENNEMANN A. Effects of highly dis- persed ceria addition on reducibility, activity and hydrocarbon chain growth of a Co/SiO2 Fischer-Tropsch catalyst [J]. Catal. Today, 1999, 50: 413-427.

[11]LU Y, CHEN J C, LIU Y, et al. Highly sulfur-tolerant Pt/Ce0.8Gd0.2O1.9 catalyst for steam reforming of liquid hydrocarbons in fuel cell applications [J]. J. Catal., 2008, 254: 39-48.

[12]PROFETI L P R, TICIANELLI E A, ASSAF E M. Production of hydrogen via steam reforming of biofuels on Ni/CeO2-Al2O3 catalysts promoted by noble metals [J]. Int. J. Hydrogen Energy, 2009, 34: 5049-5060.

[13]BUFFONI I N, POMPEO F, SANTORI G F, et al. Nickel catalysts applied in steam reforming of glycerol for hydrogen production [J]. Catal. Commun., 2009, 10: 1656-1660.