普通硅酸盐水泥基高性能混凝土抗碳化性能的试验研究

2020-11-30吴艳青

吴艳青

(山东华森兴隆混凝土有限公司,山东 济南 250000)

0 前言

混凝土结构是土木工程领域应用最为广泛、最为常见的。众所周知,钢筋混凝土是一种耐久性能良好的建筑材料,然而,在荷载和环境等因素作用下,仍然存在材料老化、腐蚀,以及由此引起的结构性能劣化等问题。在一般大气环境条件下,混凝土碳化是钢筋锈蚀的重要前提。钢筋不断地锈蚀促使混凝土保护层开裂,产生沿筋裂缝和剥落,进而导致粘结力减小、钢筋受力面积减小、结构耐久性和承载力降低等一系列不良后果。因此,进行混凝土碳化研究,无论是对既有建筑物的耐久性评定、维修加固还是对建筑物的耐久性设计均有重要意义[1-2]。

混凝土碳化主要是指空气中的 CO2等酸性气体与混凝土中的液相碱性物质发生反应,造成混凝土碱性下降和混凝土中化学成分改变的中性化反应过程,可碳化物质是在水泥水化过程中产生的,主要是氢氧化钙(Ca(OH)2),此外还有水化硅酸钙(CaO·32SiO2·3H2O),未发生水化的硅酸三钙和硅酸二钙在有水分的条件下也能参与碳化反应[3]。

本文主要研究了普通硅酸盐水泥基高性能混凝土碳化深度随水灰比、试验养护龄期、粉煤灰掺量的变化规律;同时利用 SEM 对其进行微观分析。

1 原材料、试验方法、试验方案设计

1.1 原材料

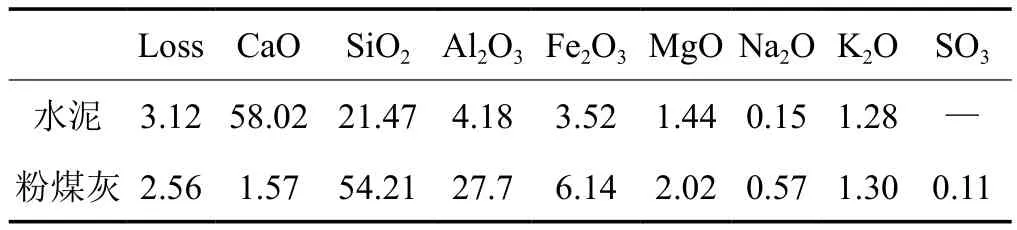

普通硅酸盐水泥(P·O42.5),山东济南山水水泥集团;Ⅱ级粉煤灰,山东济南黄台电厂;砂:济南市郊,细度模数 2.85,含泥量 1.4%,级配良好;石子:5~31.5mm 连续级配碎石,级配良好,济南市郊;外加剂:聚羧酸系高性能减水剂,山东建筑科学研究院。普通硅酸盐水泥和粉煤灰的化学成分见表 1。

表 1 普通硅酸盐水泥和粉煤灰的化学成分 %

1.2 试验方法

将新拌混凝土加入 150mm×150mm×150mm 试模中进行成型,在温度 (20±5)℃、相对湿度 (90±2)%标准养护室内养护,养护至 24h 后脱模,脱模后放入(20±3)℃ 水中养护至规定碳化龄期后取出,放入温度(60±2)℃ 的干燥箱中烘干 48 小时,然后留成型的两个上下面,其余的各面用石蜡密封完好,放入标准碳化箱中进行碳化,碳化至 3d、7d、14d、28d,从碳化箱中取出,用压力机把试块沿未涂石蜡的侧面从中间劈开,滴加 1% 酒精酚酞溶液,30s 后以每各 10mm 读取碳化深度,并三个试块取平均作为碳化深度试验结果。

1.3 试验方案设计

本试验分两种方案进行,各组混凝土配合比见表 2。第 1 种方案为水灰比分别为 0.48、0.44、0.40、0.36、0.32,粉煤灰掺量都为 30%,试件标准养护龄期为 7d,试验序号为 A;第 2 种方案为粉煤灰掺量分别为 0、10%、20%、30%、40% 和 50%,水灰比都为0.36,试件标准养护龄期为 7d,试验序号为 B。

2 试验结果与分析

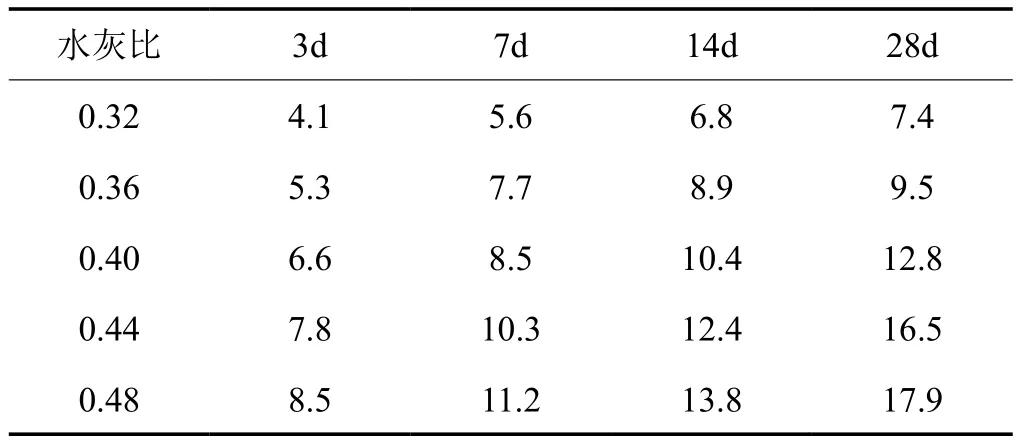

2.1 水灰比对混凝土碳化深度的影响

水灰比对普通硅酸盐水泥基高性能混凝土碳化深度的影响试验结果见表 3 和图 1。

表 2 普通硅酸盐水泥基高性能混凝土配合比

表 3 水灰比对混凝土碳化深度的影响 mm

图 1 水灰比对高性能混凝土碳化深度的影响

从图 1 中可以看出:随着水灰比的降低,其普通硅酸盐水泥基高性能混凝土抗碳化能力提高;随着碳化龄期的延长,其普通硅酸盐水泥基高性能混凝土的碳化深度增加,即水灰比越小,其普通硅酸盐水泥基高性能混凝土抗碳化能力越强,碳化时间越长其普通硅酸盐水泥基高性能混凝土碳化深度越大。

主要原因是水灰比是影响普通硅酸盐水泥基高性能混凝土内部结构的主要因素,水灰比越小,其普通硅酸盐水泥基高性能混凝土内部结构密实性越差,即内部孔隙越多、大孔较多、小孔较少、未水化水泥颗粒多,等等,因此,CO2在其普通硅酸盐水泥基高性能混凝土内部就越易扩散,因而其高性能混凝土碳化性能下降。

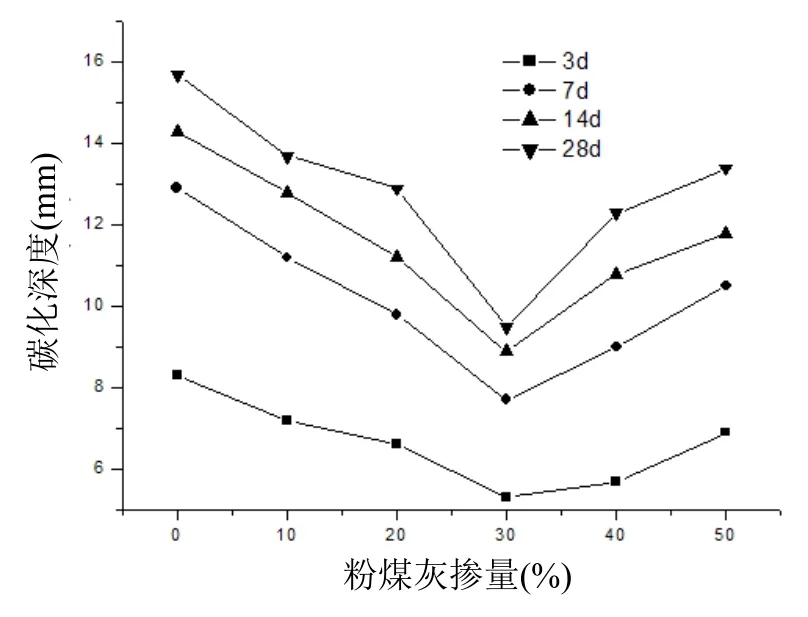

2.2 粉煤灰掺量对混凝土碳化深度的影响

粉煤灰掺量对普通硅酸盐水泥基高性能混凝土碳化性能影响的试验研究结果见表 4 和图 2。

从图 2 可以看出:当粉煤灰加入普通硅酸盐水泥基高性能混凝土后,其碳化深度先降低后增加,存在某一最佳掺量,即在 30% 掺量下其高性能混凝土碳化深度最低。

图 2 粉煤灰掺量对高性能混凝土碳化深度的影响

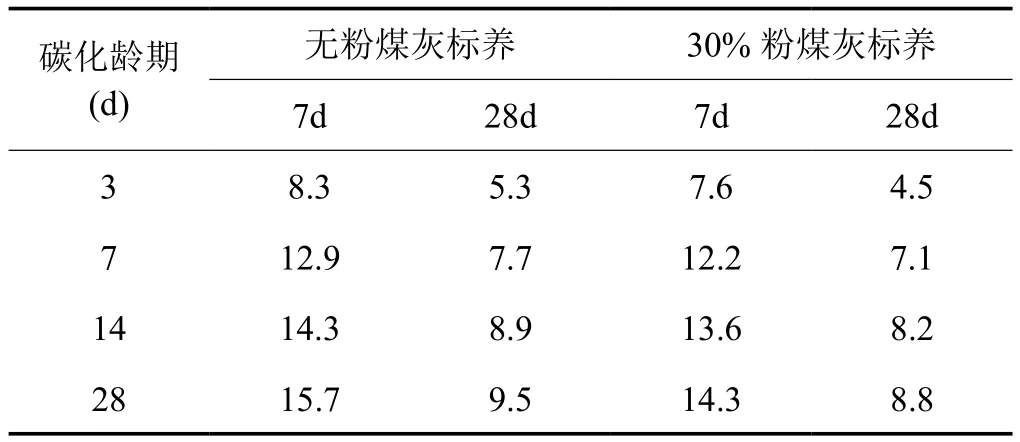

2.3 试验养护龄期对混凝土碳化深度的影响

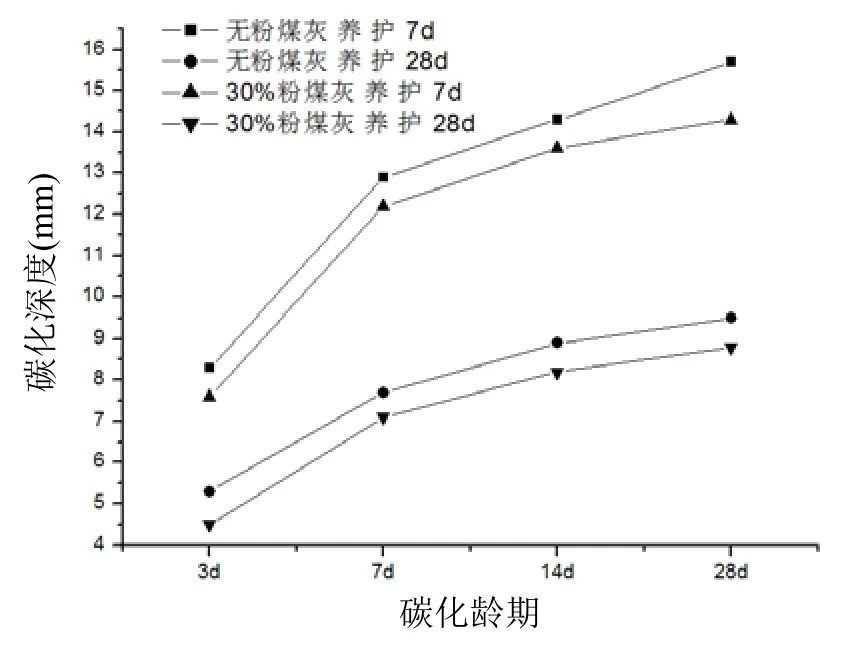

本试验测试不掺粉煤灰和粉煤灰掺量为 30% 时,分别标养 7d 和 28d 后,各碳化龄期的混凝土碳化深度。结果见表 5 和图 3。

表 5 养护龄期对混凝土碳化深度的影响 mm

从图 3 中可以看出:无论是否加入粉煤灰,普通硅酸盐水泥基高性能混凝土碳化深度都随着养护龄期的延长而降低,特别是不加粉煤灰的普通硅酸盐水泥基高性能混凝土降低比较明显。主要因为:随着试件养护龄期的延长,混凝土浆体中水泥矿物颗粒水化比较充分,硅胶和铝胶(水化产物)就多,内部结构得到细化,高性能混凝土内部结构更加密实。因此,CO2气体向普通硅酸盐水泥基高性能混凝土内部扩散的阻力就越大,使其抗碳化性能增强。

图 3 养护龄期对高性能混凝土碳化深度的影响

2.4 普通硅酸盐水泥基高性能混凝土微观结构的分析

图 4、图 5 分别是普通硅酸盐水泥基高性能混凝土碳化前、完全碳化后的 SEM 分析。

从图 4 和图 5 中可以看出:普通硅酸盐水泥基高性能混凝土碳化后,其内部含有大量石膏、CaCO3、SiO2,还有少部分铝胶存在,而水化产物(硅胶和钙矾石)基本没有;而普通硅酸盐水泥基高性能混凝土碳化后碳化前,其内部中有大量水化产物(硅胶、铝胶、钙矾石等)的存在。这说明:普通硅酸盐水泥基高性能混凝土中的大部分水化产物都发生碳化,从而使普通硅酸盐水泥基高性能混凝土内部碱性降低,同时使高性能混凝土内部结构密实性降低,进而导致其高性能混凝土各种性能(抗碳化性能等)的变化。

3 结论

(1)随着水灰比的升高,普通硅酸盐水泥基高性能混凝土的抗碳化性能降低。

(2)粉煤灰在一定掺量范围内,使普通硅酸盐水泥基高性能混凝土的抗碳化性能提高,且存在其最佳掺量 30%。

(3)随着标准养护龄期的延长,其普通硅酸盐水泥基高性能混凝土的抗碳化性能提高。

图 4 混凝土碳化前 SEM-能谱分析