矿物掺合料对高性能混凝土粘度影响研究*

2020-11-30童小根刘行宇张凯峰刘荣辉刘彦辉

童小根,刘行宇,张凯峰,刘荣辉,刘彦辉

(中建西部建设北方有限公司,陕西 西安 710063)

0 前言

随着混凝土结构形式的多样化发展,各种超高层、超跨度、超大型混凝土构筑物,以及在特殊环境下使用的重大混凝土结构被大量建造,使得工程混凝土对工作性、耐久性和体积稳定性提出了越来越高的要求,高性能混凝土以其独特的优越性在混凝土施工中得到了广泛的应用[1-3]。为满足高性能混凝土的性能要求,采用高标号水泥和提高水泥用量的传统配合比设计方法存在诸多问题。水泥用量过大会导致凝结硬化时间缩短,短时间内水化放热量迅速增加,不利于混凝土工作性的长时间保持,而且也会增大混凝土收缩开裂的风险[4]。近年来,利用活性矿物掺合料来代替高性能混凝土中的部分水泥,已成为高性能混凝土配制过程中不可或缺的重要组成部分[5-6]。然而,矿物掺合料对高性能混凝土粘度影响的相关研究成果却鲜有报道。掺合料若使用不当,造成混凝土粘度过大,流动性下降,容易引发混凝土搅拌时间过长,泵送压力过大,不易振捣;而当混凝土粘度过低时,易导致混凝土出现粘聚性差,离析、泌水等多种不良问题,从而很大程度上限制了高性能混凝土的推广与应用[7-10]。

针对上述问题,本文以常用的两种矿物掺合料——粉煤灰和矿粉为研究对象,采用旋转粘度计分别对两种掺合料在不同添加方式或掺量下的水泥净浆粘度进行了测试,得到不同掺合料下的砂浆旋转粘度数值,并分析掺合料对胶浆粘度的影响变化规律。基于胶浆粘度试验结果,更进一步地验证不同掺合料对混凝土粘度的影响,旨在对高性能混凝土中正确合理使用矿物掺合料提供参考指导。

1 试验原材料与试验方法

1.1 试验原材料选择及基本性能测定

(1)水泥:试验选用陕西生态水泥股份有限公司的 P·O42.5 水泥,各项性能参数如表 1 所示。

表 1 水泥性能指标检测结果

(2)粉煤灰:试验所用粉煤灰为华能陕西秦岭电厂生产的 Ⅱ 级粉煤灰,其部分性能检测指标见表 2。

表 2 粉煤灰指标检测结果

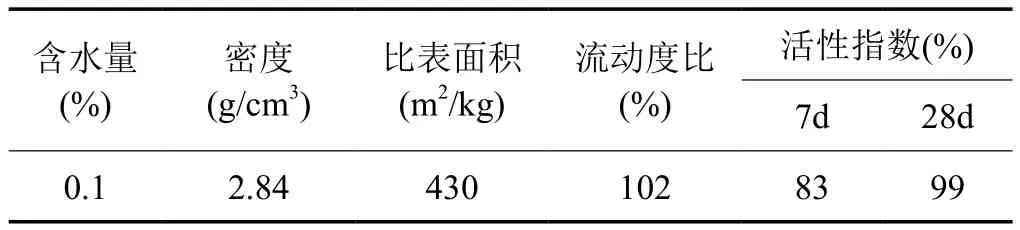

(3)矿粉:试验所用 S95 级矿粉由陕西德龙实业有限公司提供,其部分性能检测指标如表 3 所示。

表 3 矿粉指标检测结果

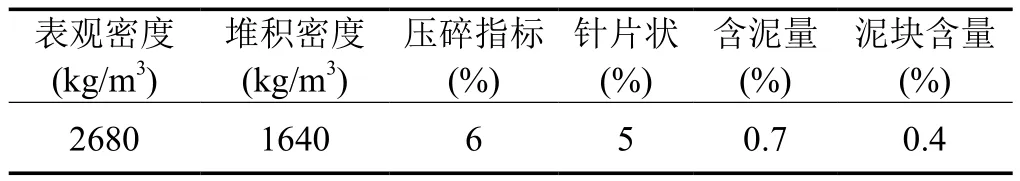

(4)粗骨料:试验采用 5.0~31.5mm 连续级配卵石,其部分性能检测指标如表 4 所示。

表 4 粗骨料指标检测结果

(5)细骨料:试验采用中砂,其部分性能检测指标如表 5 所示。

表 5 细骨料指标检测结果

(6)外加剂:试验采用中建西部建设聚羧酸高性能减水剂,其性能指标如表 6 所示。

表 6 外加剂指标检测结果

1.2 性能测试方法

(1)水泥净浆测量其流动度,具体试验方法参照GB/T 8077—2012《混凝土外加剂匀质性试验方法》的流动度测试方法,水泥净浆采用旋转粘度计测量其塑性粘度。

(2)粘度测定方法:先将被测的水泥净浆小心注入测试容器,直至浆体表面达到锥形面下部边缘,再将转筒插入净浆中直至完全浸没。然后,将转筒挂钩悬挂于仪器过渡螺杆上。这时起动电机,转筒旋转并从开始晃动到对准中心,为加速对准中心,可将测试器在托架上前后左右微量移动,当数据稳定逐渐增大,并第一次出现下降时,读出下降之前最大的数值即可。如果读数百分比小于 10 时,应当调换直径大一号的转筒。

(3)混凝土工作性能试验方法参照 GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行。混凝土拌合物粘度测试:将坍落度筒倒放置于平整地面上,装满混凝土并抹平表面,从一瞬间提起坍落度筒开始计时到可以从筒中第一时间看到光线透出为止,此段时间即为倒坍时间,用以表征混凝土的粘度。

2 水泥净浆粘度试验

为了有效研究粉煤灰、矿粉作为掺合料对高性能混凝土粘度的影响,试验先通过固定胶凝材料总用量,在不同水胶比情况下,分别对单掺和双掺掺合料的水泥净浆粘度加以研究,单独考虑掺合料的掺量和比例对水泥净浆粘度的影响。以此为基础,从而为掺合料对高性能混凝土粘度的影响研究提供理论依据。

职业技术竞赛是体现学生能力的重要途径,也是体现教学效果的重要方式。环境类专业学生拟参加全国职业技术大赛,须进行第一轮的理论考试、第二轮的实操考核、第三轮的小组选拔和第四轮的心理测试,最终选定2名参赛选手进行重点培育和2名备选选手跟踪培养,参赛选手的选拔过程见图1。这种选拔方式虽然能够体现强者更强的用人思路,但却忽略了教育的普惠性[6]。为此,在设置专业实训上,以参赛学生带动和指导未参赛学生的形式,在3周的《环境监测与治理综合实训》课程时间内把平台操作与计算推广到全年级学生,从而惠及全年级学生,让所有学生公平地享受教育资源。这既是教育的初衷,也是“以赛带教、以赛促教”的重要体现。

2.1 单掺矿物掺合料水泥净浆配合比设计及试验结果

试验选取生态普通硅酸盐 42.5 水泥,并分别单独掺入粉煤灰、矿粉,然后进行水泥净浆流动度和粘度测试,在不同水胶比下,分析不同矿物掺合料及掺量对水泥净浆流动度和粘度的影响。

2.1.1 单掺粉煤灰的水泥净浆粘度试验

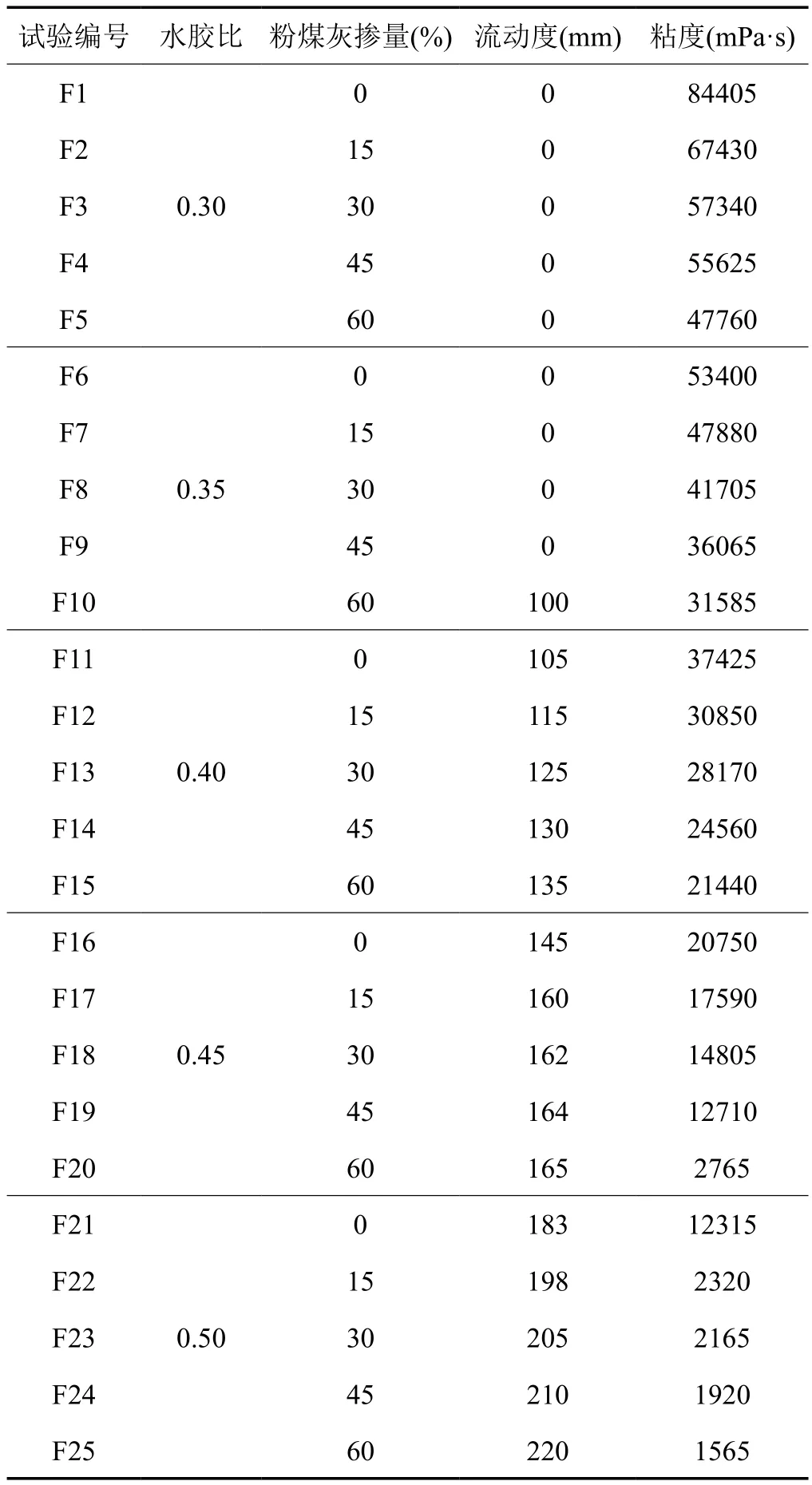

本试验将粉煤灰作为掺合料,测定不同水胶比(0.3、0.35、0.4、0.45、0.50)下,分析粉煤灰不同掺量(0、15%、30%、45%、60%)分别对水泥净浆流动度和粘度的影响,试验结果见表 7 所示。

表 7 单掺粉煤灰水泥净浆流动度和粘度

2.1.2 单掺矿粉的水泥净浆粘度试验

本试验将矿粉作为掺合料,测定不同水胶比(0.3、0.35、0.4、0.45、0.50)下,分析矿粉不同掺量(0、15%、30%、45%、60%)分别对水泥净浆的流动度和粘度的影响,试验结果见表 8 所示。

2.2 试验结果分析

2.2.1 单掺粉煤灰对水泥净浆粘度的影响

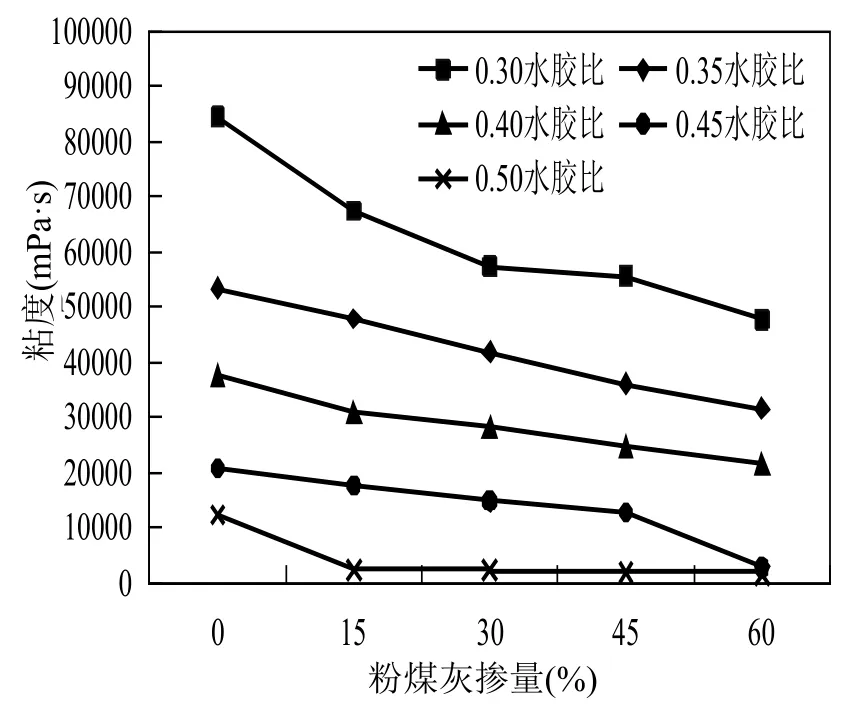

从图 1、图 2 可以看出,单掺粉煤灰时,在不同水胶比下,随着粉煤灰掺量的增加水泥净浆的流动度都不断增大,粘度呈现相反的变化趋势,并且当水胶比越大时,这种变化趋势越明显。在水胶比为 0.5 时,粉煤灰掺量由 0 增大到 60%,此时粘度值降低了 87.3%。这说明粉煤灰的掺入提高了浆体的流动性,有效降低了水泥净浆的粘度。其主要原因有三:其一,粉煤灰颗粒粒径比水泥的要小、比表面积大,嵌入在水泥颗粒之间由于紧密堆积效应,可以挤出水泥颗粒孔隙间填充水的量,有效增大净浆的水胶比,提升浆体的流动性;其二,通过原材料检测数据可看出,粉煤灰的需水量比达到98%,水分吸附性很小,具有一定的减水作用,增大了砂浆的流变性能;其三,粉煤灰的主要成份为海绵玻璃体和铝硅酸盐玻璃微珠,这些球形的微珠均匀分布在水泥颗粒之中起到滚珠效应,弱化了水泥颗粒之间的黏聚作用,使得水泥净浆粘度不断降低[11]。

表 8 单掺矿粉水泥净浆流动度和粘度

2.2.2 单掺矿粉对水泥胶浆粘度的影响

从图 3、图 4 可以看出,单掺矿粉时,在不同水胶比下,随着矿粉掺量的增加水泥胶浆的流动度都不断减小,而粘度值却不断增大。这一变化规律与粉煤灰对水泥净浆粘度的影响刚好相反。水胶比越低,随着矿粉掺量的递增粘度值增加幅度也越大。当水胶比为 0.3,矿粉掺量由 0 增加到 60% 时,水泥净浆的粘度值增大了59.0%。这说明矿粉的掺入降低了浆体的流动性,一定程度上增大了水泥净浆的粘度。主要是由于矿粉细度高于水泥,根据原材料检测结果比表面积为 430m2/kg,过大的比表面积导致颗粒表面裹覆的水分增加,使得需水量增大,而水泥净浆中的总用水量不变,从而导致水泥净浆的流动性降低、粘度增大。

图 1 单掺粉煤灰对水泥净浆流动度的影响

图 2 单掺粉煤灰对水泥净浆粘度的影响

图 3 单掺矿粉对水泥净浆流动度的影响

图 4 单掺矿粉对水泥净浆粘度的影响

2.3 双掺矿物掺合料的水泥净浆粘度试验

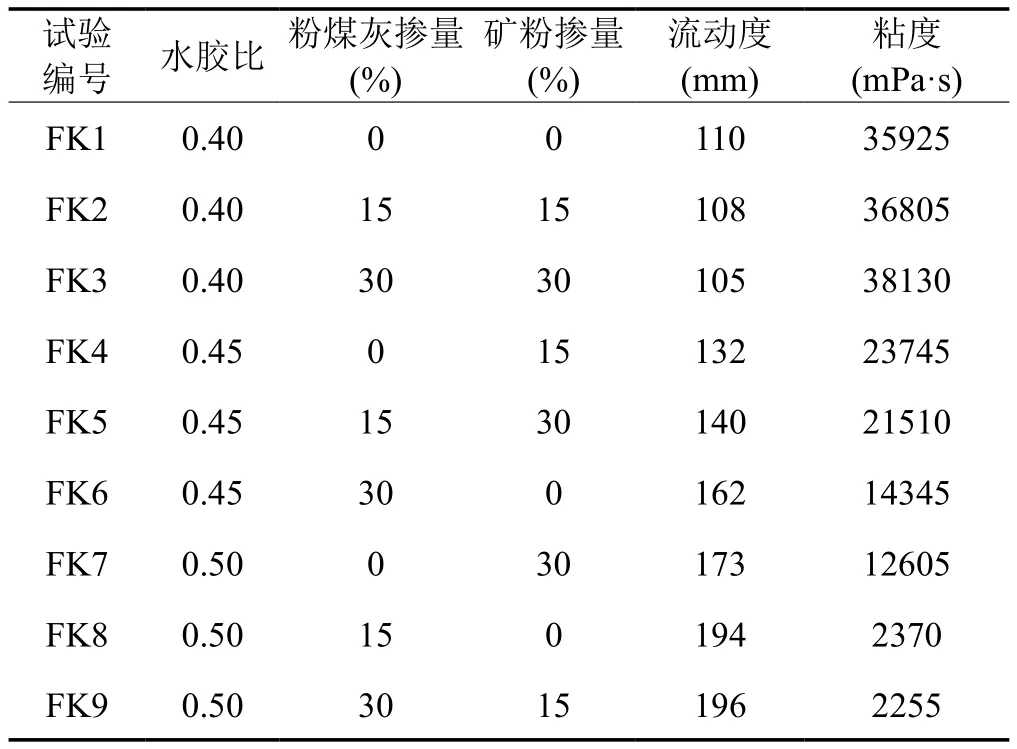

为优化粉煤灰和矿粉双掺掺合料胶凝体系的组成,采用正交试验方法安排净浆试验。选取粉煤灰掺量(0、15%、30%)、矿粉掺量(0、15%、30%)、水胶比(0.4、0.45、0.50)为影响因素,每因素设置三水平,设计为 L9(34) 正交表,考核指标有净浆流动度和粘度。具体试验方案见表 9,依据试验方案,分别掺入不同比例的粉煤灰和矿粉,然后进行水泥净浆粘度测试,并记录数据见表 10,数据分析采用极差分析表(表11),从而得出影响水泥净浆粘度的主次要因素。

表 9 掺粉煤灰和矿粉正交试验设计表

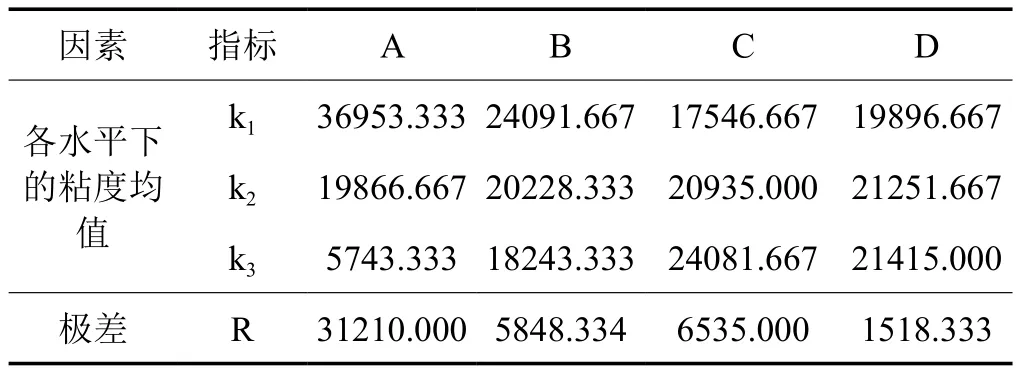

从表 11 的极差直观分析及曲线图 5 表明:同时掺入粉煤灰和矿粉对水泥净浆粘度的影响因素由大到小依次为:A>C>B(水胶比>矿粉掺量>粉煤灰掺量),即水胶比对同时掺入粉煤灰和矿粉的水泥净浆的粘度影响最为显著,较其他两个因素(粉煤灰掺量和矿粉掺量)影响大得多,随着水胶比增大,粘度逐渐减小;其次是矿粉掺量对水泥净浆粘度的影响程度较高,而粉煤灰掺量对水泥净浆粘度的影响程度最低、最不显著。图5 显示,随着水胶比的增大,净浆流动度大幅增加,而粘度急剧减小;当在相同水胶比为 0.4 时,掺入等量的粉煤灰和矿粉,随着掺量由 0 增大到 30%,流动度减少了 5mm,相应的粘度值增大了 2205mPa·s。这说明在相同掺量情况下,基于单掺下各自的不同作用功效,矿粉的增粘作用要表现得更强烈一些。因此,矿粉的极差要大于粉煤灰,对水泥净浆粘度的影响程度要稍大一些。

表 10 掺入粉煤灰和矿粉水泥净浆粘度

表 11 掺粉煤灰和矿粉正交试验 直观分析表

图 5 双掺掺合料对水泥净浆流动度和粘度的影响

3 复掺矿物掺合料混凝土试验

固定单方混凝土中砂、石、水用量不变,分别为:700kg、1140kg、160kg。开展试验分别测定单掺或双掺粉煤灰、矿粉两种矿物掺合料时,其不同掺量对混凝土的坍落度、扩展度和倒坍时间的影响,试验结果详见表12 所示。

表 12 复掺矿物掺合料混凝土粘度试验

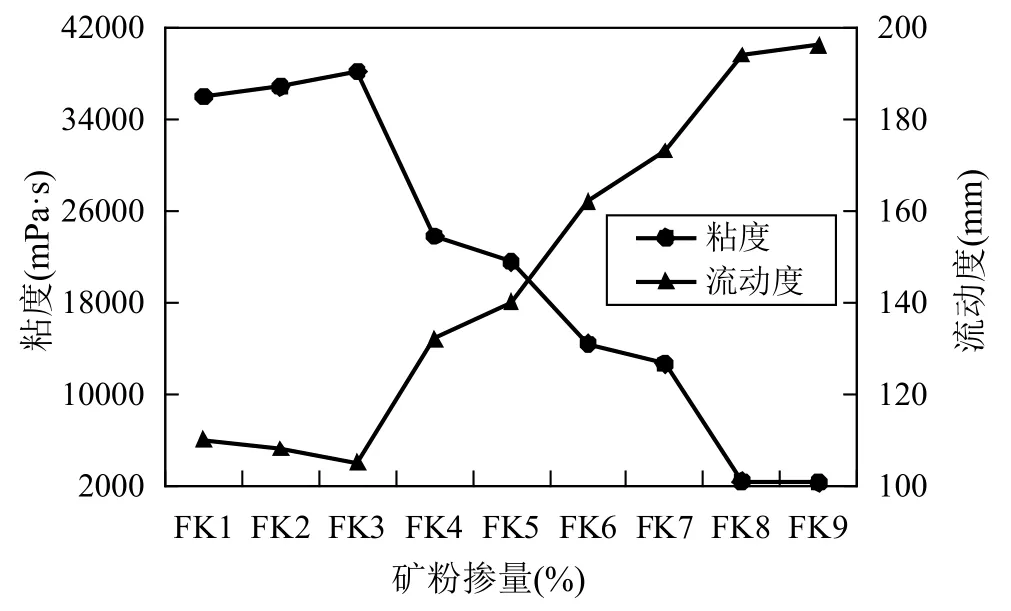

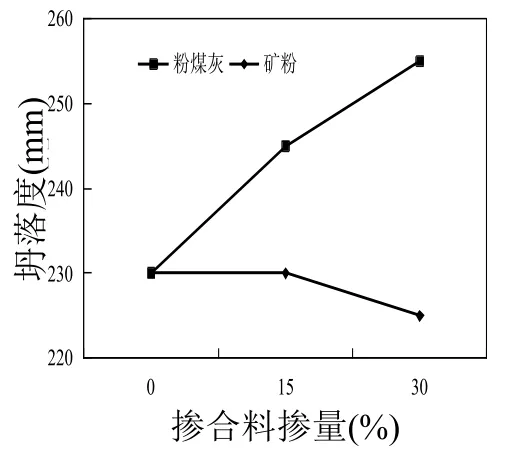

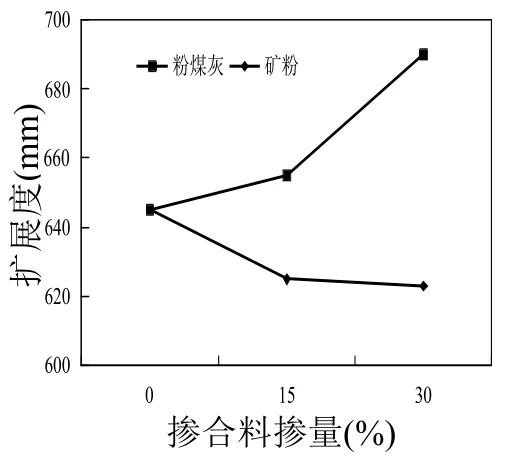

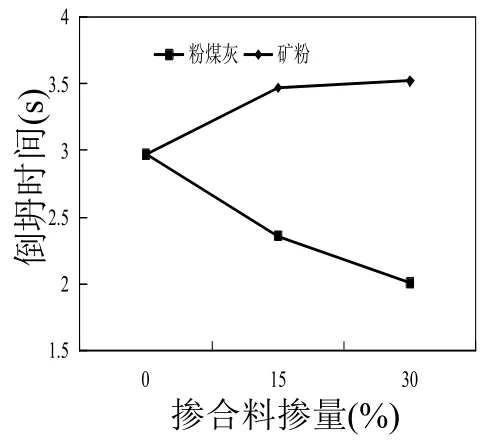

通过图 6~8 可以看出,在新拌高性能混凝土中,当胶凝材料用量和水胶比一定时,与基准混凝土的坍落度、扩展度和粘度比较后可知,单掺粉煤灰时,随着粉煤灰掺量由 0 增加到 30%,混凝土的坍落度、扩展度逐渐变大,增加幅度分别为 10.9%、7.0%,而倒坍时间却逐渐减小,即由 2.97s 降低到 2.01s,说明粘度越来越小;单掺矿粉时,随着矿粉掺量由 0 增加到 30%,混凝土的坍落度、扩展度逐渐减小,降低幅度分别为2.2%、3.4%,而倒坍时间却逐渐增大,即由 2.97s 增加到 3.52s,说明粘度越来越大。

图 6 混凝土坍落度

图 7 混凝土扩展度

图 8 单掺掺合料倒坍时间

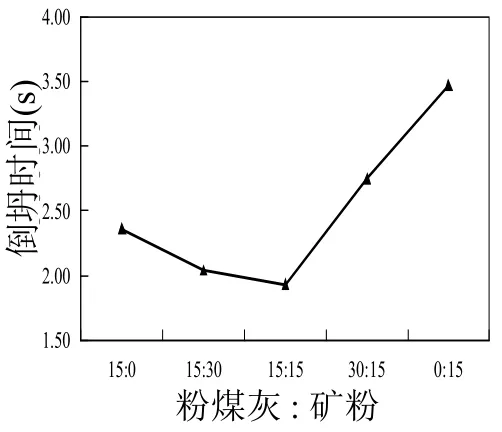

图 9 双掺掺合料倒坍时间

通过以上数据分析可得出:在一定掺量范围内,粉煤灰可降低新拌高性能混凝土粘度,而矿粉却具有相反的功效,这一规律与单掺矿物掺合料在水泥净浆粘度试验结果中所表现出的规律具有一致性。

固定胶凝材料总量 400kg/m3,保持水胶比为 0.4 不变时,双掺粉煤灰和矿粉按照不同搭配比例复合等量取代部分水泥后的倒坍时间如图 9 所示。由图可知:在粉煤灰掺量为 15%,当复掺矿粉掺量为粉煤灰掺量 2 倍时,相对于单掺粉煤灰的新拌高性能混凝土倒坍时间减少了 0.32s;在矿粉掺量为 15%,当粉煤灰掺量为矿粉掺量 2 倍时,相对于单掺矿粉的新拌高性能混凝土倒坍时间减少了 0.72s;而在粉煤灰和矿粉掺量相同都为 15% 时,混凝土的倒坍时间最短,小于两者单掺时的坍落度值。这是由于:一方面,粉煤灰具有的形态效应,内含大量球状玻璃微珠在拌合物中起到润滑作用,一定程度上可提升拌合料的流动性;另一方面,高比表面积的矿粉水吸附性强,可增大拌合料的粘聚性,两者以一定的比例复掺后可产生互补效应,从而可以改善新拌混凝土的流动性和粘聚性。当粉煤灰和矿粉按不同比例复合后填充于水泥颗粒之间,优化了颗粒之间的级配组成,降低了粒子之间的内摩阻力,使得流动性得到改善,而当两者掺量相同都为 15% 时,此时颗粒之间的级配组成趋于最优,所以流动性较好,倒坍时间最短,即粘度值最小。

4 结论

本文通过试验研究了不同矿物掺合料粉煤灰和矿粉,分别采用单掺与双掺方式及不同掺加比例下对高性能混凝土粘度的影响。通过试验分析得出以下结论:

(1)在水泥净浆中掺入不同品种及掺量的矿物掺合料对胶浆粘度也会造成不同的影响。在不同水胶比下,单掺粉煤灰时,其水泥净浆粘度随着掺量的增加而减小,并且水胶比越大这种变化趋势越明显;而单掺矿粉时,其变化规律与粉煤灰对水泥净浆粘度的影响刚好相反。

(2)通过正交试验设计分析方法,可得出双掺粉煤灰和矿粉对水泥净浆粘度影响因素的大小,其中水胶比最为显著,矿粉次之,而粉煤灰影响程度最小。

(3)在新拌高性能混凝土中,保持胶材总量和水胶比不变,分别单掺粉煤灰、矿粉,可使混凝土粘度具有减小或增大两种变化趋势,与单掺矿物掺合料在水泥净浆中的表现规律具有一致性。

(4)双掺粉煤灰和矿粉,固定水胶比和胶材总量一定,当两者掺量互为倍数关系时,复合后的新拌高性能混凝土粘度降低,低于两者单掺时的粘度值;当粉煤灰与矿粉的掺加比例相同都为 15% 时,复合后的粘度值达到最小,此时两者的颗粒级配组成趋于最优。