浮石混凝土早期抗压强度试验研究

2020-11-30沈鸿珍

沈 鸿 珍

(滨州学院,山东 滨州 256600)

天然浮石为常见的轻骨料,因其质量轻、保温性能优良和材料成本低等特点,在很多领域都有应用,特别是在建筑方面应用广泛,然而在我国天然浮石分布非常广泛,其浮石的各方面性能各有不同,就需要对使用的天然浮石进行各方面研究,进而为领域服务。控制图法可以通过数理计算、直观图对有关管理进行分析,找出原因进而保证动态管理的可控性。所以本文以天然浮石为混凝土粗骨料,其他组成与混凝土搅拌组成相同,配制LC30混凝土,进而利用控制图法对配制的LC30的7 d,28 d抗压强度分析,以期分析试验过程和找出试验中的不足,进而采取措施进行调整。

1 试验

1.1 试验原材料与设备

1.1.1试验原材料

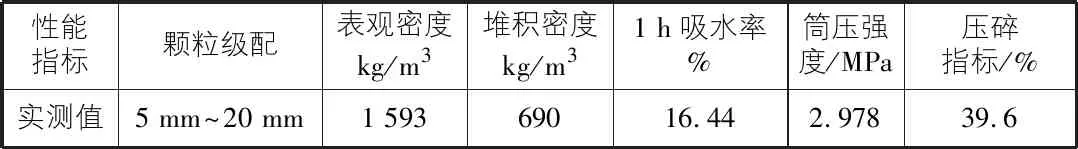

依据国家标准[1]浮石作为粗骨料进行混凝土配制,因其性能各有不同需要进行测试,见表1,天然浮石见图1。

表1 浮石性能测试表

1.1.2试验设备

150 tCH-5型压力试验机、HJW-30型单卧轴混凝土搅拌机、YH-60Ⅱ型移动式恒温恒湿养护室(养护7 d,28 d)。

1.1.3配合比设计

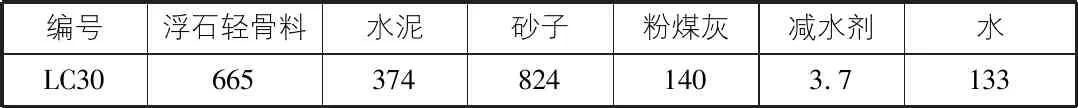

本试验中,LC30浮石混凝土配合比根据技术规范[1]的要求,配制了所需的强度,选试了水泥用量、浮石用量、普通自来水用量、砂率、UNF-5型高效减水剂(Ⅰ级)量等,经过几次调整,确定了本试验中的配合比,见表2。

表2 LC30浮石混凝土配合比 kg/m3

1.2 试块内容及配制

1.2.1试块内容

浮石混凝土立方体(150×150×150)抗压强度试验采用 3 个试件为 1 组,试块分为7 d养护7组,和28 d养护7组。

1.2.2配制试块及养护

浮石骨料多孔吸水性大,为避免在搅拌配制试验用的拌合物过程中,浮石吸收拌合物的水分,减少配合比的水分流失,需要在搅拌前1 h左右,对浮石用试验用的自来水浸泡。浮石、水泥和粉煤灰先在搅拌机内干拌几秒钟,再加入砂子、水和减水剂搅拌2 min左右,停机观察和易性,用标准桶监测坍落度,控制在90 mm左右。把新拌混凝土盛入标准150 mm模盒,放置到振动台上,控制在30振动成型,避免分层、表面离析等现象。成型后用小铲剔去浮浆和补找模盒表面拌合物少的部分,因试验室空气干燥进而用薄膜覆盖,24 h拆模盒。试块需要放置到试验标准养护箱内内进行养护7 d,28 d。在养护箱内避免直接冲淋试块,试块之间要根据实际情况间隔缝隙。

2 试验结果及分析

2.1 试验结果

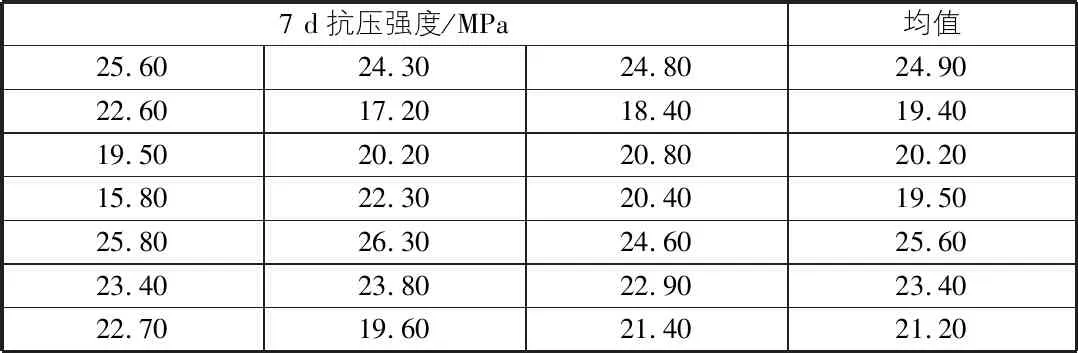

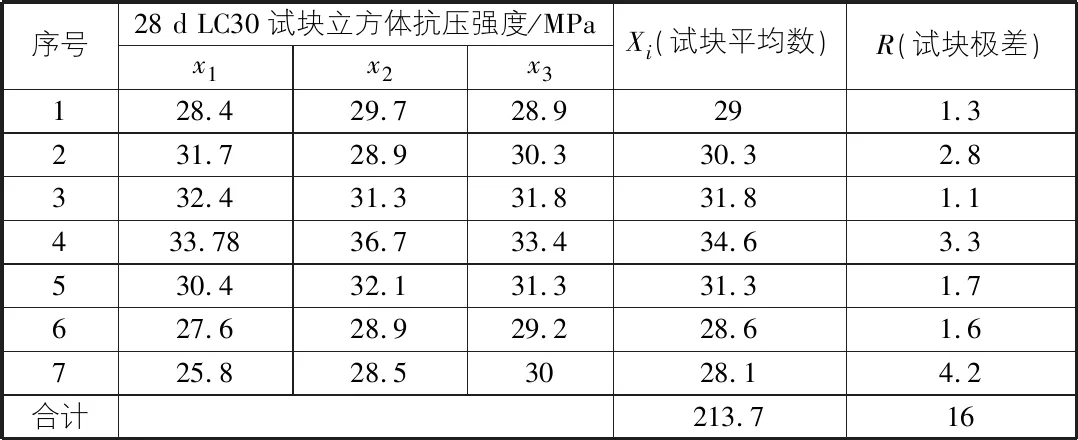

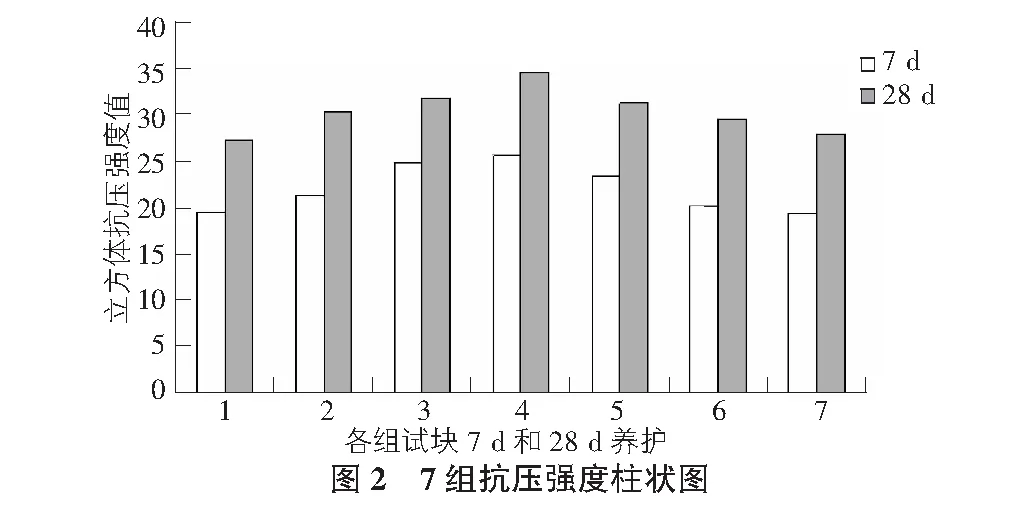

试验结果见表3,表4,图2。

表3 LC30浮石混凝土7 d立方体抗压强度

表4 LC30浮石混凝土28 d抗压强度样本数据与X-R图计算表

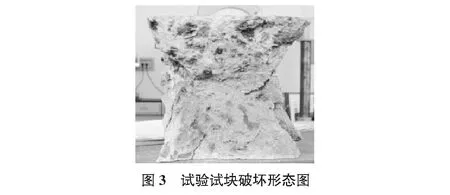

由试验结果可知,虽然每组试块的立方体抗压强度值不同,但每组试块的早期强度发展都较快。有一组试块的7 d抗压强度平均值为25.6 MPa,相当于LC30抗压强度的85.4%;28 d的抗压强度平均值为34.6 MPa,超出了试验设计要求。由图2知,7 d后试块强度随着龄期增加,试块强度增长比7 d的较慢,究其原因是后期试块强度主要是水泥石水化提高混凝土的强度,浮石本身的强度就不高,如图3所示,试块破坏面多发生在浮石破坏的地方。

如表3所示,7组试块的总平均值为30.53 MPa,达到试验配合比的LC30浮石混凝土要求。但28 d立方体抗压强度有三组均值没有达到C30:29 MPa,28.6 MPa,28.1 MPa,有单体试块抗压强度为25.8 MPa,其破坏形态为图3,破坏表现为试块骨料级配中较大的浮石少,粒径小的较大,明显指出搅拌时有个别处搅拌不均匀,严重降低了试块的强度性能。所以进一步的研究,要加强均匀搅拌成型,优化配合比,特别是大粒径浮石的级配。

2.2 应用X-R控制图对试验结果分析

利用X-R图对试验试件28 d立方体抗压强度进行质量控制,数据如表4所示。

计算极差和均值的上下控制限:

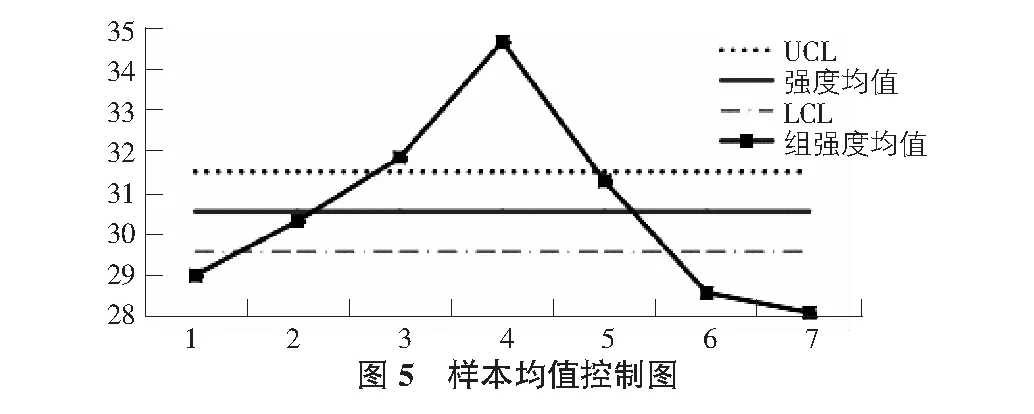

其中,D4,D3,A2均为常数,通过常规控制图[4]查得。控制图中水平虚线为UCLR,LCLR,UCLX,LCLX,水平实线为平均极差和均值,UCL为上控制限,LCL为下控制限,CL为中心线。图4为样本极差控制图,图5为样本均值控制图。

如图4所示,控制图没有表现有越出上下控制限的点,也没有排列有缺陷点,样本极差控制的点均控制在上下极差值之内,每组离散度均匀分布在平均极差上下,表现为试验配制的浮石混凝土试块样本极差处于稳定状态,过程中处于统计控制状态。

如图5所示,每组强度均值的点分布在均值上下,没有缺陷点,然而有4个平均数点跳出了UCL上控制限,LCL下控制限,出现异常。究其原因由于试验过程中浮石混凝土原材料及配制试块等随机性大,很容易引起偶然波动,而且试验样本数较少,加之控制图对样本点的性质敏感性强,故此过程为未处于均值统计控制状态。下一步一方面控制试验原材料、配制的方法和过程,另一方面增加试验试块的随机组数等。这就是控制图的优越性,出现了异常波动或随机性原因,进一步分析原因,进而采取措施进行调整。

3 结语

通过试验,每组试块的早期强度发展都较快,7 d后试块强度随着龄期增加,试块强度增长比7 d的较慢,增加率在20%~30%。究其原因是后期试块强度主要是水泥石水化提高混凝土的强度。试验发现个别试块骨料级配明显细化,粗骨料浮石较少,严重降低了试块的强度性能。利用X-R图对试件立方体抗压强度进行了质量控制,指出试样极差处于统计控制状态,而均值未处于均值统计控制状态,需要采取措施进行调整。