明挖整体装配式地下综合管廊预制生产技术研究

2020-11-30田安然

田 安 然

(中铁十四局集团房桥有限公司,北京 102400)

0 引言

综合管廊建设,也称为综合管沟或公共管沟,是一种现代化的密集城市基础设施。它建在城市地下,可容纳两条或两条以上市政管道以及城市正下方的各种设施[1]。近年来,随着地下空间施工技术的持续发展以及构建环境友好型和资源节约型社会的需要,地下综合管廊逐步得到发展。预制拼装综合管廊以其在质量、工期、环保等方面的优势得到了越来越多的应用。本文针对明挖整体装配式地下综合管廊的预制生产技术,从不同的预制工艺入手进行了对比研究,为后续明挖整体装配式地下综合管廊的预制提供了借鉴和参考。

1 整体装配式地下综合管廊预制工艺分类

综合管廊施工的基本成型方法有:湿法卧式成型工艺技术、湿法立式成型工艺技术和干法立式芯模振动成型技术三种。

1.1 湿法卧式成型工艺

卧式是指工厂生产的方法,其中地下公用隧道的内孔的纵向轴线在基本形成时平行于地面。湿式卧式成型技术类似于箱梁预制,并使用相对固定的支撑,滑移式侧模、抽拉式内模,管廊生产后无需经过翻转,仅需解决模板设计、模板中各种预留预埋位置的精确快速定位、生产线布置与厂区规划及浇筑工艺等问题。

1.2 湿法立式成型工艺

湿法立式成型制造工艺通常采用外模、液压收缩内模,管廊脱模后需在预制厂或者拼装场地进行一次翻转,需配备翻转设备。

1.3 干式立式芯棒的振动声成形技术

在国外,通常使用心轴机械振动设备和混凝土材料进入通道。在中国,芯模声波技术已被广泛用于生产半圆形水泥混凝土管廊。有些单位可以使用进口的芯模高频振动相关设备,制作体积较小的管廊。芯棒振动声管制造技术的大多数主要原理是:首先,应将外模和内模竖立在地面收集盘上,并可以通过使用圆形直径和自带袋子的移动来实现该过程。外部模板和内部模板之间的管道模板。然后内模事前安放的高频振荡器开始传递激振力。在混凝土混合料注入的过程中,基于振荡器的强大振动力,促使混凝土液化,将混凝土充满外模和内模中间的管模。并且在混凝土液化时,管模内的空气随着排出,增强了排水管的密实度[2]。由于干法立式芯模振动成型工艺目前应用较少,本文暂不对其进行研究。

2 湿法卧式成型工艺

2.1 模具制作

管廊模具包含底模,内模,外模,各种连接器和紧固件等,该模具具有足够的强度,刚度和稳定性,并且可以确保各部分的位置、大小、形状和截面尺寸。

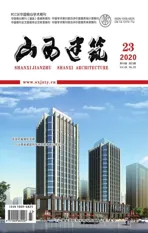

模具采用底模、端模、侧模、内模组合拼装。底模拼装时固定在稳定平整的底座基础上,基础标高允许误差为±1 mm。底模应与基础底座牢固连接。端模和拆模可分体式或铰接式。平开,即管廊的端模和侧模可以通过水平移动的方式实现模具的开合;铰接,即端模和侧模分别围绕一个轴点转动,实现模具的开合。内模采用抽拉式内模,可通过钢轨抽离外模,并采用液压或者丝杠式可收缩设计,组装方式简单、快捷、可靠。为保证底板混凝土浇筑时气泡的排除,内模底部采用开口设计,底面的设计宽度建议为距离边墙或隔墙混凝土面600 mm,设计时考虑边墙或隔墙的倒角,见图1。

由于管廊在节段宽度方面精度要求较高,卧式成型时管廊宽度可以通过端模及侧模精确控制,更利于产品尺寸精度控制。

管廊接头有承插口及平接口两种形式,生产承插口形式管廊时,卧式成型很难保证承插口位置处混凝土的浇筑质量,承插口尺寸受外模影响较大,容易影响相邻两节管廊的接缝处理。因此,不推荐采用湿法卧式成型工艺进行承插口管廊预制。

2.2 混凝土浇筑

管廊浇筑要注意浇筑顺序。先通过侧墙灌注底板倒角位置,使混凝土慢慢充盈整个底板,然后侧壁分层,每层厚度最好不超过30 cm。后插的振捣棒与上次插入位置不大于200 mm。快插慢拔。每个振点一般在30 s~50 s,注意密集的钢筋和孔洞,不允许出现遗漏、振动不足或振动过大的现象。振捣以混凝土不再显著沉落、表面出现灰浆、无大量气泡浮现为宜。底板振动时间不宜过长,过振容易造成混凝土分层、翻浆。为了使上部混凝土与下部混凝土紧密结合,应在下部混凝土开始凝固前对上部混凝土进行振捣,且需将振动棒嵌入下层混凝土中。

2.3 工艺流程

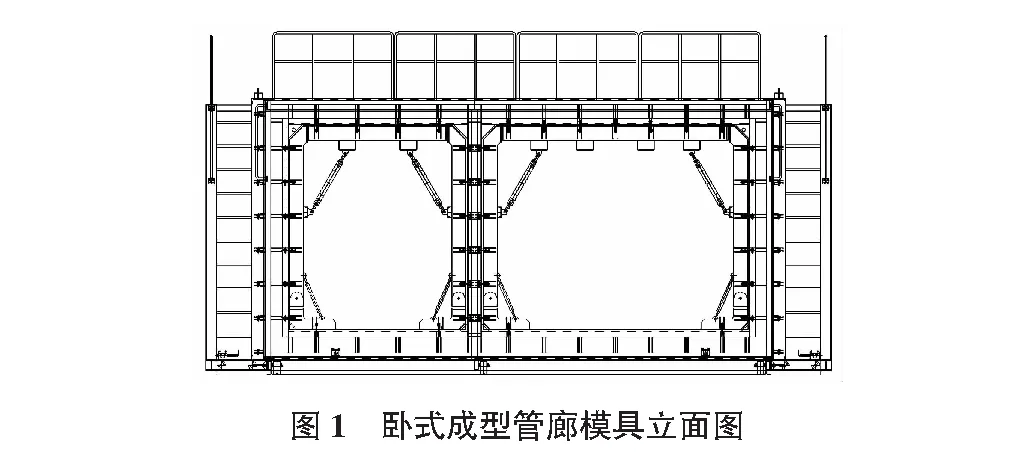

管廊的现浇可分为三个方面:混凝土加工,模板加工和混凝土加工。预制组件的制造过程如图2所示。

3 湿法立式成型工艺

3.1 模具制作

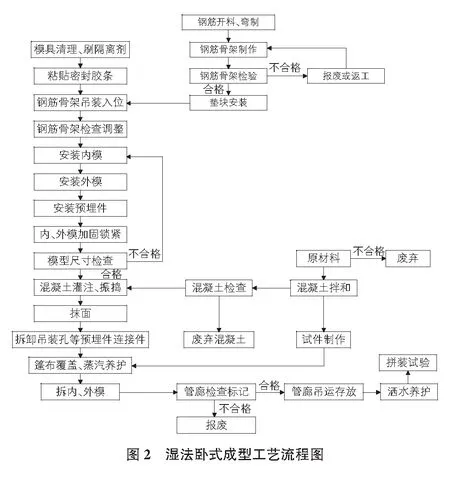

立式成型工艺的管廊模具主要包括底模、内模、外模、顶模以及各种连接件、紧固件等。模具的底部设有底座,通过螺栓等与地面相连接。外模可采用铰接形式设计。由于管廊壁厚一般在250 mm~400 mm左右,扣除保护层及钢筋后剩余振捣棒作业空间很小,在承插口形式管廊预制时,若事先安装好承插口位置的顶板模具,则会给混凝土浇筑造成困难。因此,模具设计有顶模。在浇筑时先不安装顶模,浇筑到顶部混凝土时,迅速安装好顶模,然后继续浇筑顶部承插口位置的混凝土。内模采用液压收缩设计,可以灵活的开合,见图3。

3.2 混凝土浇筑

在浇筑管廊时,可以使用多个振捣棒,并用安装在模板上的振动器作为辅助振捣方法。综合管廊施工中混凝土浇筑采用垂直混凝土浇筑法,浇筑方式从中隔墙开始均衡向四周侧墙浇筑。浇筑顺序为:第一步在中隔墙沿宽度中线均匀向两边布料,第二步长侧板沿长度中线均匀向两边布料,第三步短侧板沿宽度中线向两边布料。布料需均匀,每次料斗布料完成后,廊体内混凝土不得存在明显高低错台现象。

3.3 工艺流程

湿法立式成型工艺与湿法卧式成型工艺大体类似,略有不同的是,立式成型进行承插口管廊生产时:

1)混凝土灌注、振捣至承插口的插口下缘后,需加装顶板模板,然后再次浇筑抹面。

2)混凝土蒸汽养护完成后,先拆除顶板模板,再收起内模,打开外模。

3)管廊吊出模具后,需先吊至翻转机进行翻转,然后再存放养护。

4 工程实例

笔者依托长沙市湘府路综合管廊(平接口管廊)、北京新机场线综合管廊(承插口管廊),对不同的综合管廊预制成型工艺进行了研究。其中长沙市湘府路综合管廊采用了湿法卧式成型工艺进行预制,北京新机场线综合管廊采用了湿法立式成型工艺进行预制。试制过程中发现:

1)采用湿法卧式成型工艺进行管廊预制,管廊节段宽度可以通过内径千分尺较容易的控制,产品精度管控难度小;而采用立式成型工艺施工,管廊节段宽度完全依靠浇筑混凝土的高度及收面平整度控制,对混凝土施工要求较高。

2)采用湿法卧式成型工艺进行管廊预制,顶部混凝土后期会施作垫层等,对收面质量要求不高;而采用立式成型工艺施工,需要对承插口位置进行混凝土收面,收面平整度差会直接影响管廊接缝的防水性能,对收面质量要求较高。

3)采用湿法卧式成型工艺进行管廊预制,管廊无需翻转,操作工序少,运输至拼装场地可直接吊装拼装,同时不必进行承插口模板的施作;而采用立式成型工艺施工,存在构件翻转的问题,无论在预制场还是在拼装现场均需一次翻转,对于体积小重量轻的管廊不存在问题,但对于大型构件,需考虑翻转的技术问题。

4)采用湿法立式成型工艺进行管廊预制,承插口可通过水平方向的模板精确成型,尺寸控制精确,更好的保证了产品尺寸。

5)采用湿法立式成型工艺进行管廊预制,省去了卧式成型工艺中抽拉内模的轨道及存放场地,占地面积更小,节省了施工场地。

5 结论与展望

进行整体装配式地下综合管廊生产时,不同的预制工艺有着不一样的特点。湿法卧式成型工艺能够更加轻松的控制管廊节段宽度,对混凝土收面要求相对较低,无需翻转,操作工序少;而湿法立式成型工艺则更容易适应承插口的形式变化并保证质量,省去了抽拉内模的空间。在管廊预制施工时,可以根据管廊的设计情况,项目建设与现场显著特征的结合选择合适的现场建设技术。