自进式动平衡围压水射流钻孔试验装置设计与试验

2020-11-30梁春苗姚宁平姚亚峰张金宝沙翠翠

梁春苗,姚宁平,姚亚峰,张金宝,沙翠翠,李 坤

(1.煤炭科学研究总院,北京 100013; 2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

高压水射流超短半径钻井技术是从20世纪80年研制成功后而发展起来的一项新技术,已在开采油气藏中得到应用,优势明显。该技术利用高压软管线将高压水射流钻头下入井筒设计深度,通过转向装置实现钻头从垂直向水平转向,再利用高压水射流能量,沿目的层的径向方向侧钻出多个不同方位放射状水平井眼,达到增产目的[1-3]。

我国煤层赋存地质条件具有构造复杂、低压、低渗、低含气饱和度等特点,煤层气高效开发难度很大。目前,我国煤层气井以直井/丛式井和水平井居多,但都面临成本高的问题[4]。李根生等提出的水力喷射径向钻孔与压裂一体化技术,已成为我国非常规油气资源经济高效开发的技术手段之一[5-6],沈春明、卢义玉和刘勇等研究发现水射流可增强煤的透气性[7-9],这也为煤层气单井增产提供研究思路。2014年8月晋煤集团在美国Radial Drill Services Inc公司的技术支持下,借助高压水射流在煤层中进行超短半径钻进,水平段钻孔直径φ30 mm左右,钻进深度60~100 m,增加了煤层渗透性。该技术关键之一就是高压水射流喷头,喷头如何有效切割煤层,其破岩机理是什么,又如何克服摩阻提供自进力。穆朝民、刘勇和林柏泉等研究了高压水射流的煤体损伤机理和力学特性[10-13],为煤层切割与破岩提供理论基础。李根生和迟焕鹏等在自进式喷头多孔喷射参数设计、破岩效果和特性方面进行分析研究[14-15],张金宝和毕刚等采用多孔旋转自进喷头进行了试验研究,验证了旋转自进喷头钻孔效果[16-17],然而,对于模拟孔底围压下的自进喷射钻进相关研究较少。谢玉洪等研制的模拟地层围压的岩石喷射试验装置及方法[18],模拟了井下实际工况,可测得喷射速度、施工泵压和排量等试验数据,对现场试验具有很强的指导意义。汤积仁等发明了一种井下围压磨料射流模拟试验装置[19],可调节靶距,观察测试不同磨料射流冲蚀能力,通过模拟不同围压条件下磨料冲蚀岩石过程可优化喷嘴结构;李敬彬通过围压水射流冲击压力测试装置得出围压对于冲击力和射流压力的影响规律[20-21]。而上述围压试验装置都无法完成围压下的自进喷射动态钻进参数的测试。鉴于高压水射流技术在煤层气开发方向的发展潜力和效果,中煤科工集团西安研究院有限公司进行了1 000 m以浅煤层气井极小半径高压水射流侧钻增产技术与装备的研究,开发了φ35 mm自进旋转式高压水射流喷头和相关试验装置,拟模拟1 000 m以浅液柱围压工况开展射流试验研究,为此,设计了自进式动态平衡围压水射流钻孔试验装置,并进行了相关试验研究。

1 自进式动平衡射流试验装置

1.1 试验装置功能与原理

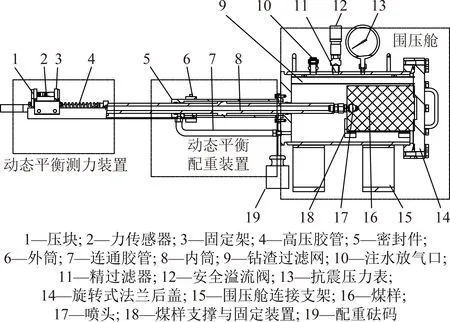

试验装置如图1所示,可模拟煤矿井下液柱围压和淹没钻进的状态,并在自进式动态平衡高压水射流钻孔工况下,测试不同围压和淹没状态的自进力、钻进速度和不同喷头、喷嘴组合的钻进效果。

图1 自进式动平衡围压水射流试验装置Fig.1 Water jet test device for the self-propelled dynamic balance confining pressure

该试验装置原理:高压水从内筒左端胶管进入,通过内筒的内孔进入右端的高压水射流喷头,产生切割力和自进力,固定在围压舱左端的外筒与内筒外壁之间为活塞式结构,可相对运动,外筒是活塞缸,并作为内筒的支撑,内筒是活塞杆。动态平衡配重装置的配重砝码用于克服内、外筒密封件摩擦阻力,以达到钻进中的动态平衡。内筒左端为测定水射流钻孔自进力的动态平衡测力装置,喷头带动胶管通过该装置上的压块把力传递到力传感器上,从而测得喷头的自进力。围压舱中可放置和固定煤样,上方的注水口用于淹没试验时注水,还可用于排出舱内多余空气,抗震压力表显示围压舱内压力,可调安全溢流阀可保持围压舱内压力恒定,连通胶管将围压舱内外连通使之压力相同。

1.2 试验装置设计

试验装置的围压舱设计压力为10 MPa,应按照压力容器设计,计算压力Pc为10 MPa,煤样外径φ200 mm、长度300 mm,围压舱内部长度500 mm,围压舱内压圆筒的内径Di设定为φ300 mm,力传感器测试0~1 000 N,安全溢流阀调节0~16 MPa,安全阀溢流通径为20 mm,设计温度25 ℃,材料为Q345R。图1中围压舱左端圆形平盖需要打孔螺接外筒,中部为受内部压力的圆筒,右端为旋转式法兰盖用以放入煤样,因此主要针对试验装置中围压舱中部的内压圆筒、左端的圆形平盖和右端的旋转式法兰盖进行设计计算[22]。

(1)内压圆筒计算厚度δ为

其中,[σ]t为常温下许用应力,189 MPa;φ为焊接头系数,取1。鉴于存在腐蚀裕量和厚度偏差,有效厚度δe为10 mm。

(2)圆形平盖厚度δp为

其中,Dc为圆平盖直径,300 mm;K为结构特征系数,0.44。因圆形平盖中心有φ85 mm的孔,因此采用整体补强的方式,平盖加厚后厚度为45 mm。

(3)法兰盖厚度δf为

喷头在进行射流时,在围压舱内受内部压力的最大外径Dp为φ45 mm,需要将围压舱和外部连通,才可消除压力差,设计中内筒活塞环状面积与内部受压最大外径Dp截面积相当时,即可均衡喷头钻进中两端的受力。内筒活塞直径Dh为φ63 mm,可得到内筒杆径d。

(4)内筒杆径d为

最终内筒杆径设计为φ45 mm。

2 试验装置的标定

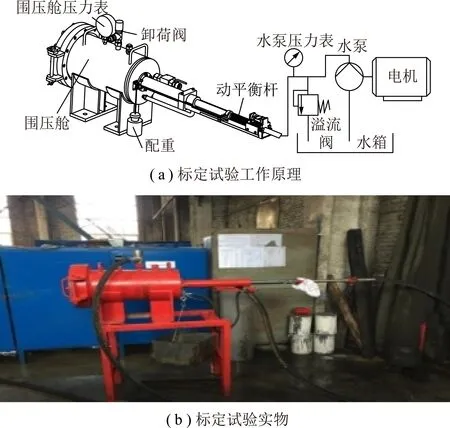

自进式动平衡射流试验装置的标定原理及实物如图2所示。标定试验目的是测试出围压系统在不同围压下,自进式喷射装置动态平衡时克服系统密封阻力所需的配重,并分析围压与配重关系。

图2 自进式动平衡射流试验装置标定试验系统Fig.2 Calibration test system of self-propelled dynamic balance jet test device

试验装置的工作过程:电机带动水泵从水箱吸水提供工作流体,通过溢流阀控制工作水压力,然后进入动平衡杆,当围压舱内充满水后并形成一定压力,再调节适当配重使得动平衡杆可匀速运动,并记录配重和围压。液压泵的流量为0~200 L/min,工作水压力可由压力表直接读出,其量程为0~16 MPa,围压舱内压力可由围压舱压力表测得。

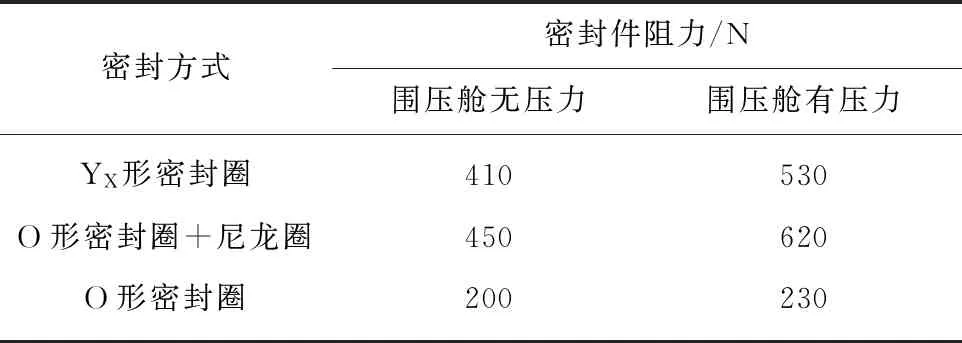

由于动平衡装置中密封件差别导致在无围压和有围压情况下阻力不同,因此需进行不同密封件阻力筛选试验。表1中的3种密封方式都可达到试验使用要求,表中列出了3种不同密封件在有围压和无围压情况下阻力对比,可见在同时达到密封要求时,O形密封圈的阻力最小,因此选用O形密封圈为试验密封方式。

表1 不同密封材料阻力对比Table 1 Contrast of resistance of different sealing materials

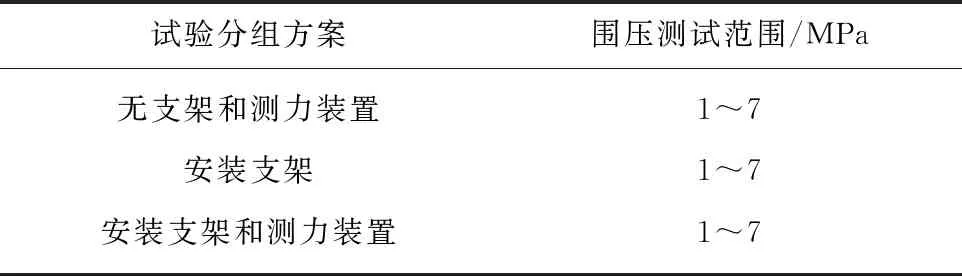

2.1 标定试验方案确定

根据标定试验目的选择标定方案,具体标定试验方案见表2,测试3种不同条件下围压与配重趋势是否一致,从标定试验中发现趋势和规律,进而为后续喷射试验提供依据。

表2 标定试验方案Table 2 Calibration test scheme

2.2 标定试验结果及分析

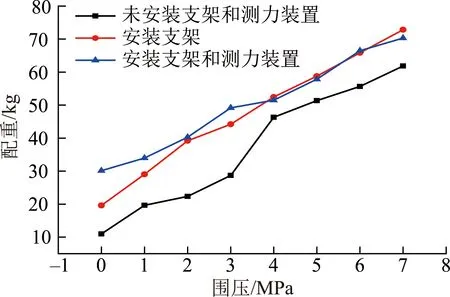

根据3种试验方案对围压动平衡配重进行了试验,图3为试验结果。从试验结果可发现,3种试验方案情况下围压舱内压力都随着压力增大其配重值也增大,说明密封件的阻力与受压成一定比例关系,其围压与配重之间关系趋势一致,因试验时需要安装支架和测力装置,因此最终采用安装有支架和测力装置的数据进行拟合,线性趋势较为明显,采用线性拟合方式,设X为围压,Y为配重,它们之间的关系通过拟合后为:Y=5.99X+28.99,其拟合曲线如图4所示。

图3 标定试验试验结果Fig.3 Calibration test results

3 自进式动平衡射流试验

3.1 试验系统

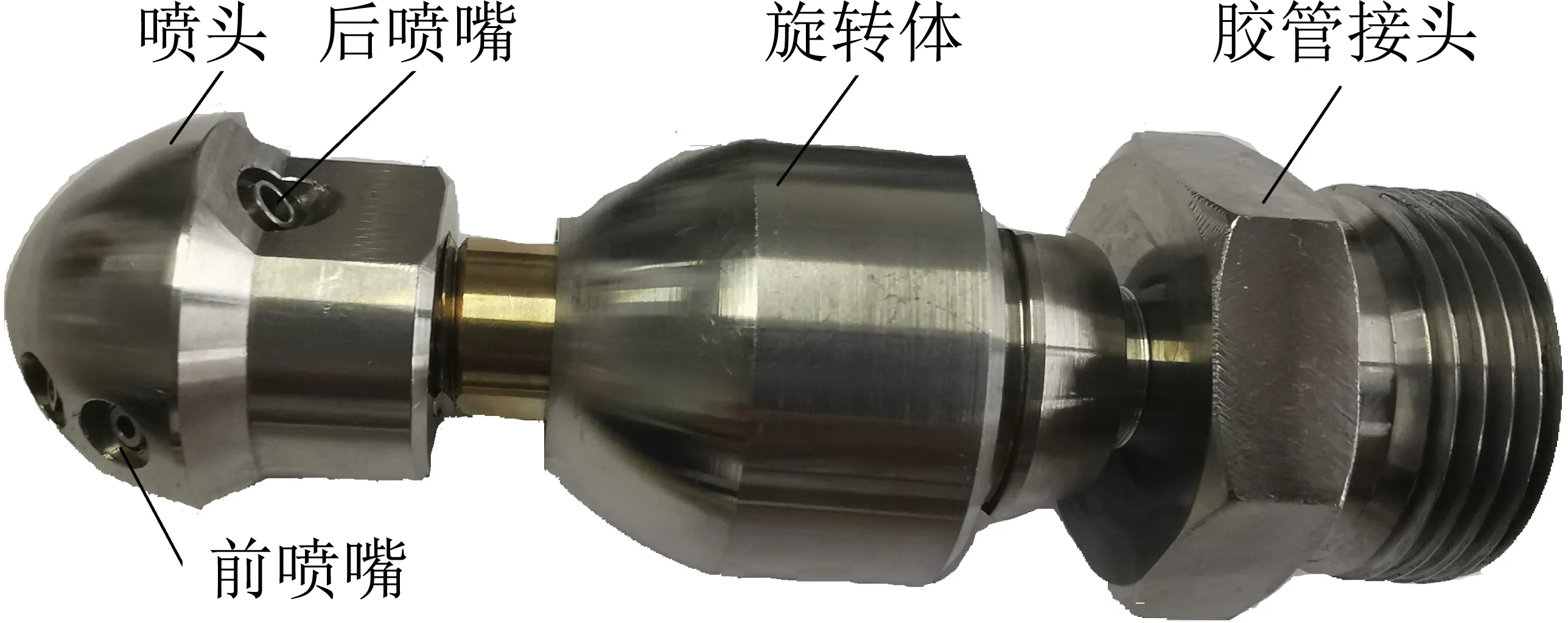

试验系统由高压、大流量水泵、数据采集系统、压力表、流量计、电动机、溢流阀、过滤器、水箱、喷头和动平衡围压水射流试验装置组成。水泵输入功率315 kW,流量200 L/min,最大压力70 MPa,为高压喷头提供能量。测试系统如图5(a)所示。实物与测试界面如图5(b)所示。试验用自进式旋转喷头如图6所示。

图5 自进式动平衡射流试验系统Fig.5 Jet test system of self-propelled dynamic balancing

图6 自进式旋转喷头Fig.6 Self-propelled rotary nozzle

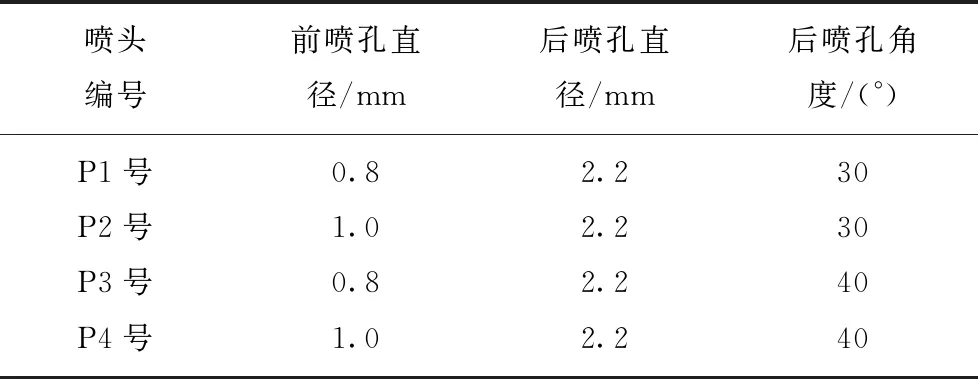

3.2 试验方案

根据试验目的,自进式动平衡射流试验研究使用煤样成分为:水泥9%、粉煤灰13%、煤块64%、水14%,强度11 MPa,煤样硬度f=1.1,配合使用表3中的喷头进行了以下3种射流试验:① 非淹没射流钻孔试验;② 淹没射流钻孔试验;③ 围压射流钻孔试验。

表3 喷头组合方案参数Table 3 Table of nozzle combination

3.3 非淹没射流钻孔试验

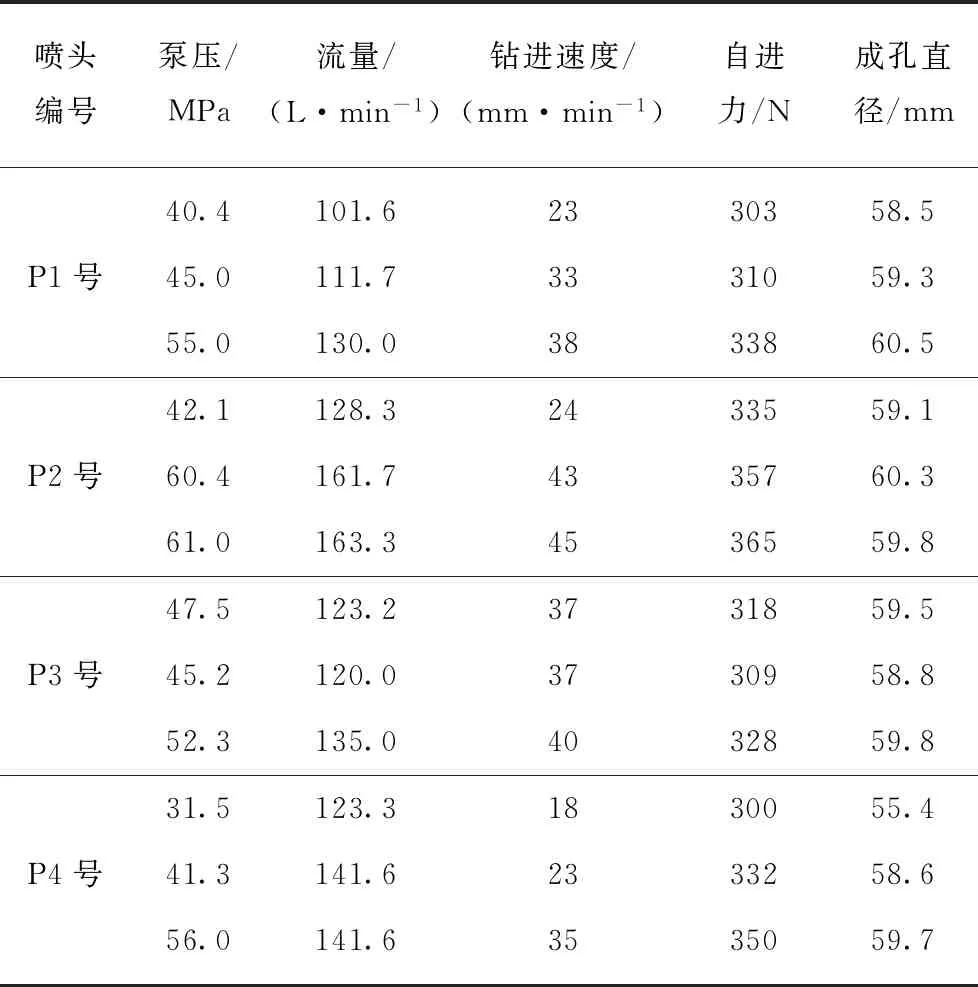

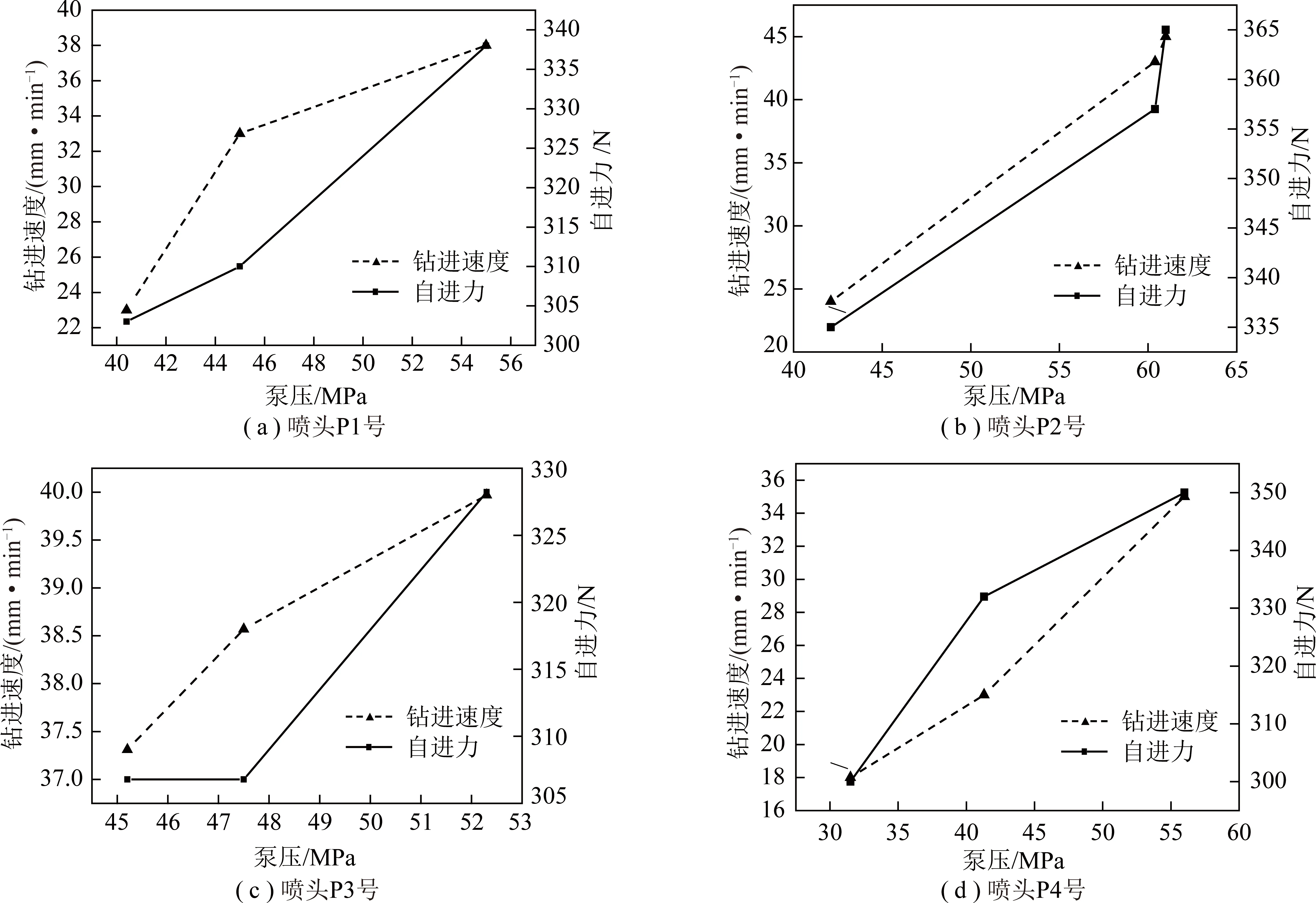

表4为使用喷头P1号~P4号在煤样中得到的不同泵压、流量下钻进时测得的钻进速度、自进力以及成孔直径。图7为4种喷头钻进速度、自进力随着泵压变化曲线。图8为喷射钻孔煤样实物。

表4 不同喷头组合非淹没状态煤样钻孔试验结果Table 4 Drilling test results of non-submerged coal samples with different nozzle combinations

图7 4种喷头自进力、钻进速度与泵压之间关系Fig.7 Relationship between the self-propelled force,the drilling rate and the pressure of the pump of four nozzles

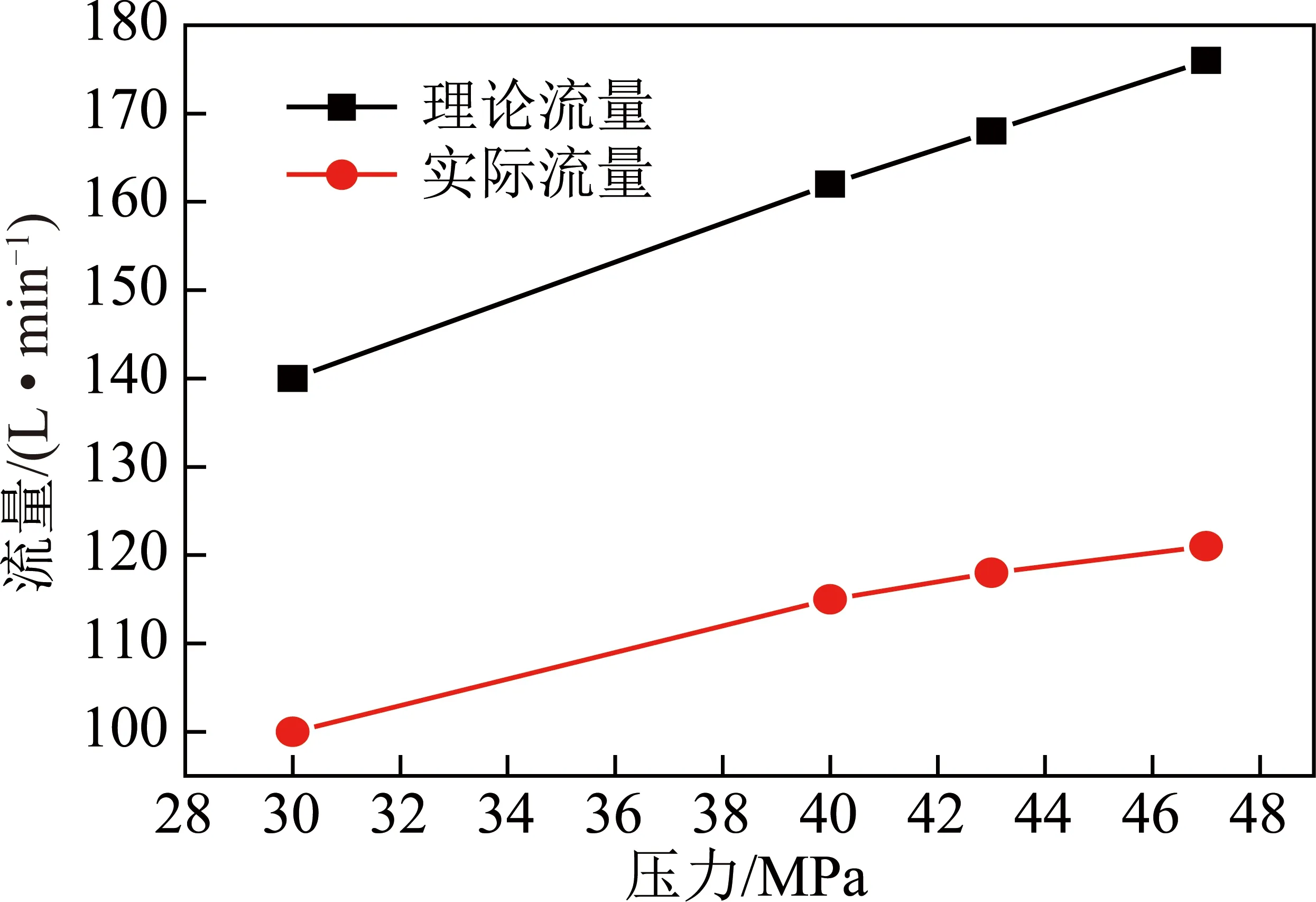

试验结果分析:钻进速度和自进力随泵压增大而增大,钻孔直径在φ60 mm左右,未因喷嘴直径的变化而出现显著差异。P3号和P4号相对于P1号和P2号喷头不易发生旋转卡滞现象,P1号和P2号因后喷角较小自进力更大,而旋转扭矩较小无法解卡喷头,喷头旋转体在自进力作用下顶在煤样上,易使喷头短暂卡滞而出现停转。改进建议:增大喷头旋转扭矩,后续喷头采用后喷角为40°方案。同时,通过P4号喷头理论流量和实际流量对比(图9),可见理论计算流量与实际测得流量相差在30%以上,分析其原因为高压喷头的内通径面积与所有喷嘴面积和较接近,节流引起的流量损失,建议将高压喷头内通径过流面积增大40%,降低流量损失。

图9 相同压力下P4号喷头理论与实际流量对比Fig.9 Comparison of the theoretical and practical flow rate of No.P4 nozzle under the same pressure

3.4 淹没射流钻孔试验

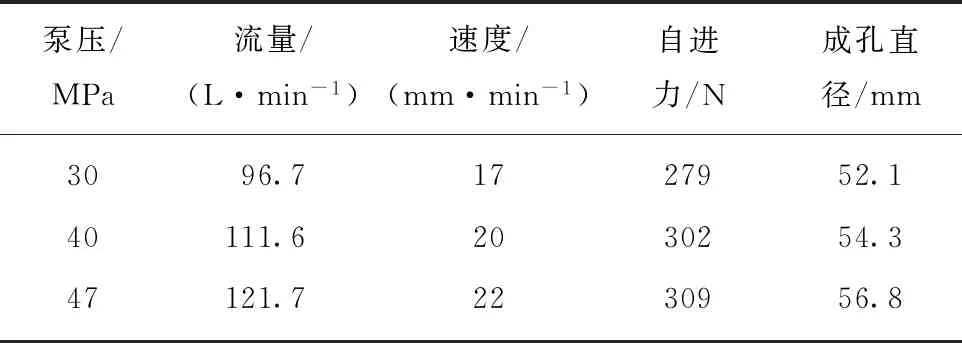

表5是使用喷头P3号在淹没状态得到的不同泵压、流量下钻进速度、自进力以及成孔直径。图10为钻进速度、自进力随着泵压变化曲线。图11为部分煤样喷射钻孔实物。

表5 淹没状态下喷头P3号试验结果Table 5 Test results of No.P3 under submerged state

图10 淹没钻进中自进力、钻进速度与泵压关系Fig.10 Relationship between self-propelled force,drilling rate and pump pressure in submerged drilling

试验结果分析:成孔直径保持在φ50~60 mm,孔径略有降低。从煤样看,因为煤样f系数较低,煤样较为松散,表面较非淹没时破碎,钻进速度和自进力较非淹没状态下有一定程度降低。个别煤样发生了自旋转喷头停转现象,导致煤样钻孔呈宽46 mm,长96 mm的扁长状。

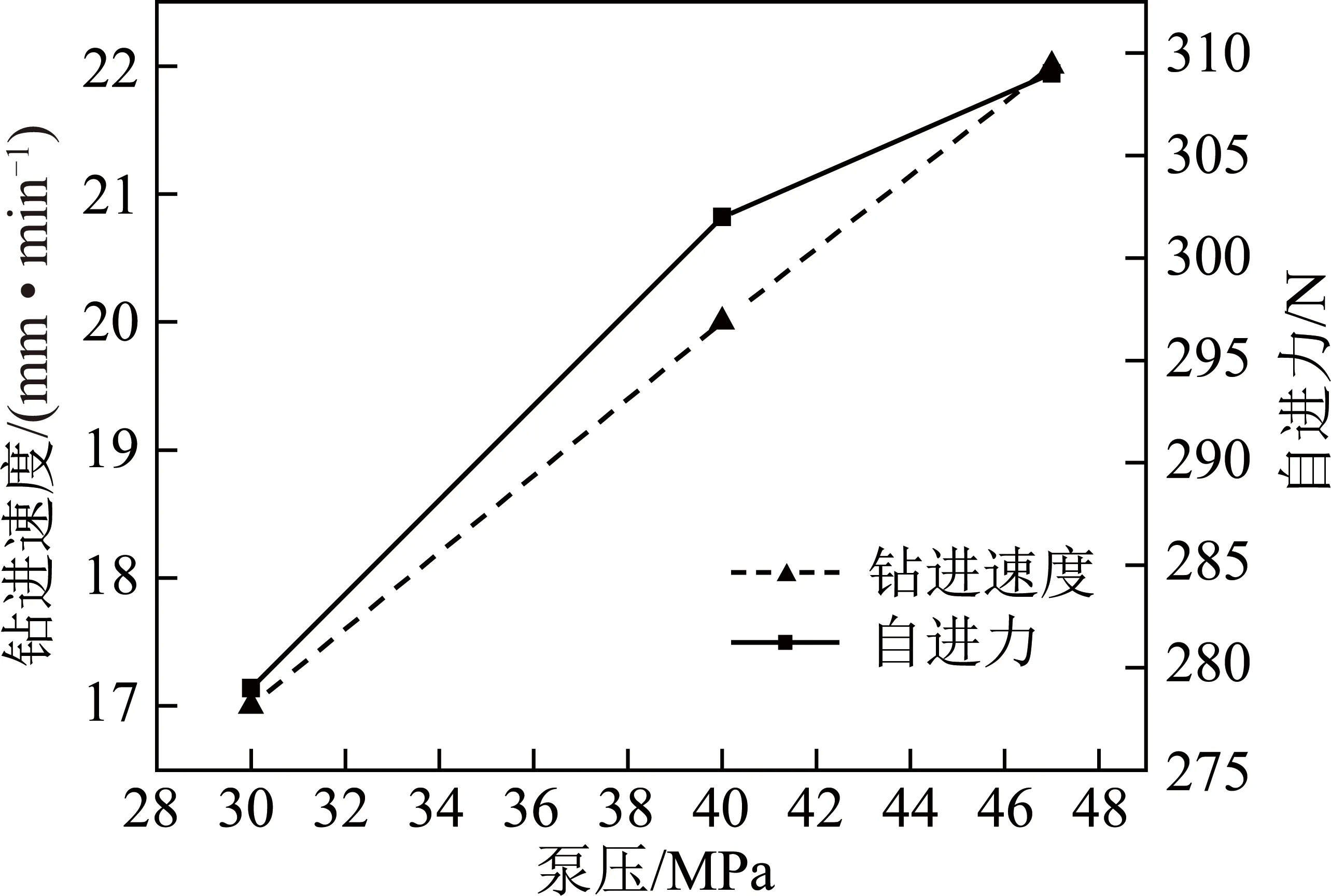

3.5 围压射流钻孔试验

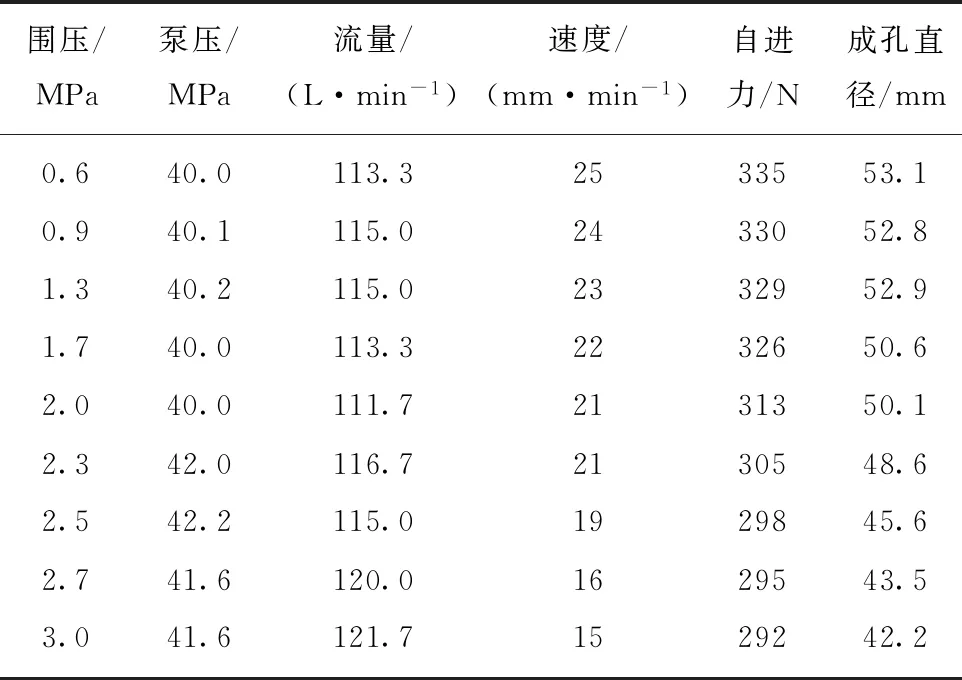

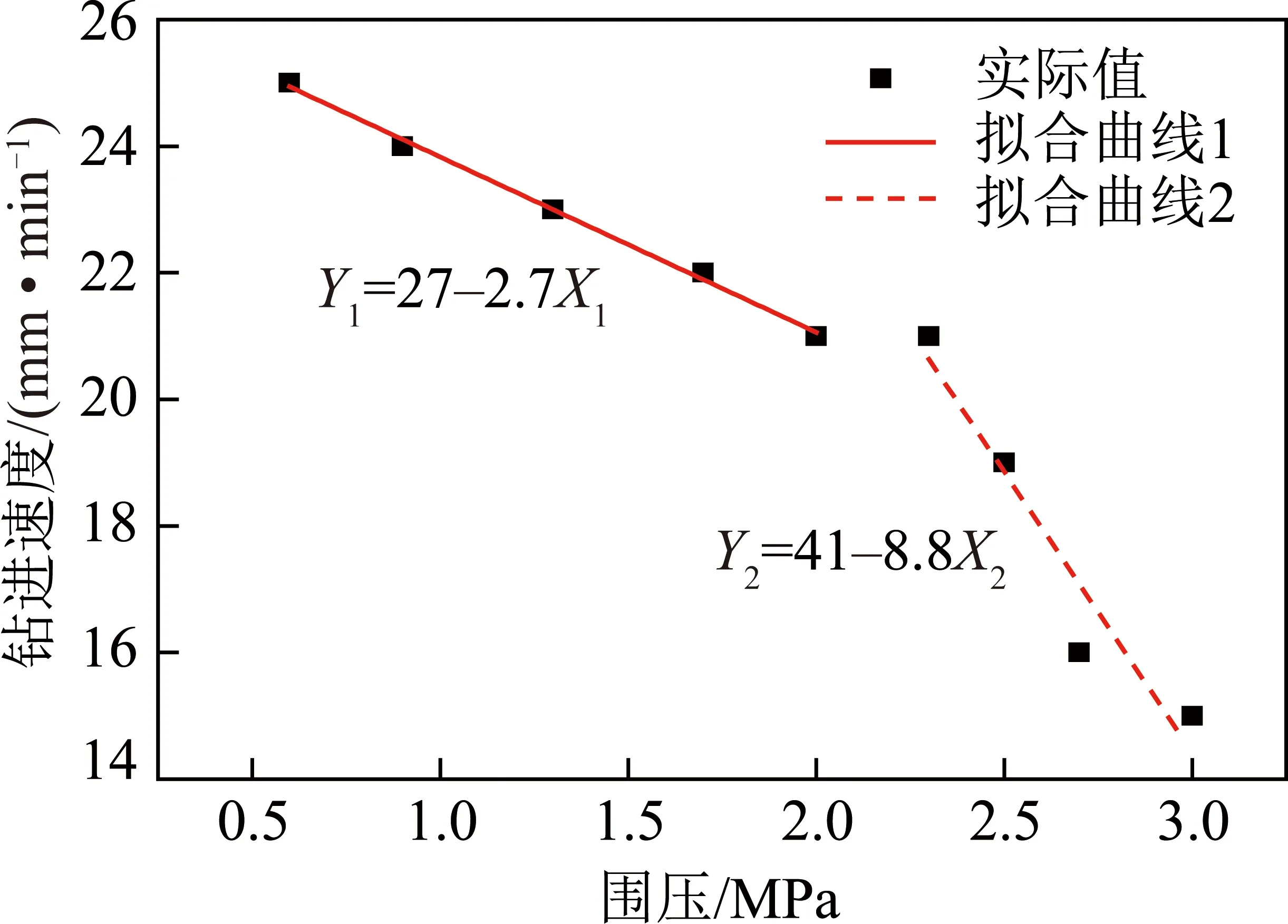

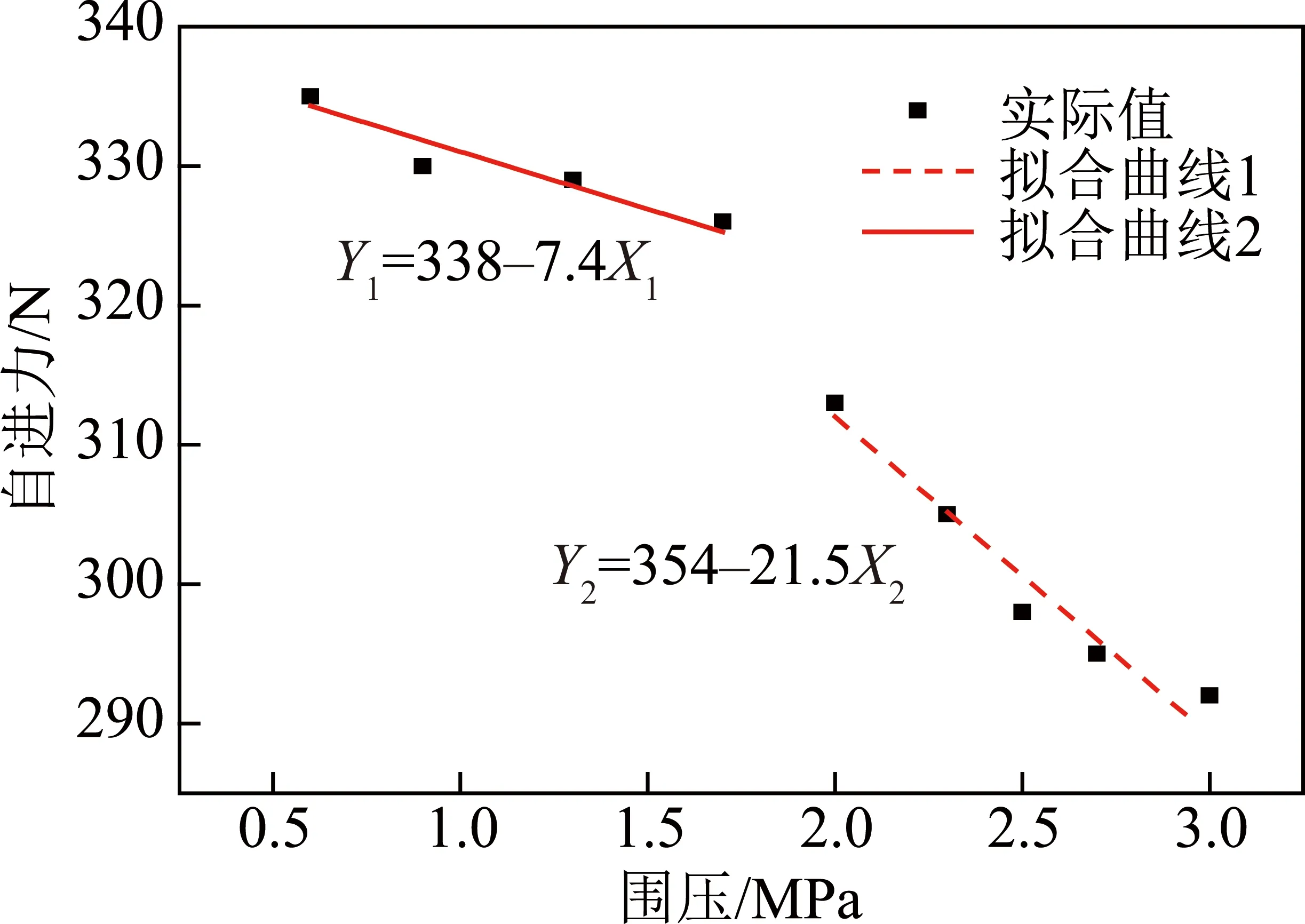

改变围压条件,泵压力在40 MPa左右,流量、喷头和煤样等其他试验条件不变,试验结果见表6,图12,13分别是钻进速度和自进力随着围压的变化曲线。从图12,13可知在其他条件不变的情况下,随着围压的增加钻进速度、自进力和成孔直径都有一定程度减少。在围压2 MPa后自进力和钻进速度急剧减少。

表6 围压状态下P3号试验结果Table 6 No.P3 experimental results under confining pressure state

图12 钻进速度与围压关系Fig.12 Relationship between drilling speed and confining pressure

图13 自进力与围压关系Fig.13 Relationship between self-propelled force and confining pressure

4 结 论

(1)研制了自进式动态平衡围压水射流钻孔试验装置,包含动态平衡测力、动态平衡配重和围压舱3部分,该装置可对直径φ200 mm、长度300 mm的煤样,进行淹没状态和10 MPa以内围压下自进力、钻进速度和不同喷头、喷嘴组合的水射流钻进试验。

(2)利用配重与密封阻力动态平衡的方法,对试验装置进行了标定,标定发现密封件的阻力随围压增大而增大,并通过对标定数据拟合得到了不同围压下,密封件阻力与所需的配重之间的关系式。

(3)试验结果表明:淹没钻进较非淹没钻进自进力、钻进速度和钻孔孔径减少。围压状态射流钻进时,自进力、钻进速度和钻孔直径都随围压增大而减少。在围压2 MPa后自进力和钻进速度急剧减少。

(4)后喷角度较小时,自进力大;旋转扭矩小时,易于卡滞;试验中还发现实测流量与理论计算流量有30%以上差别,有节流现象发生。因此改进方案为:建议后喷角为40°,增大旋转扭矩,同时增大喷头过流通径。